Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технические характеристики

|

|

1.6.5 Выбор станочных приспособлений

005 операция фрезерно-центровальная – приспособление при станке – призма нижняя не подвижная(опорная база), призма верхняя подвижная(зажим)

010 операция Сверлильно-расточная – приспособление универсальное переналаживаемое с пневмо зажимом

015 Токарная – патрон трех кулачковый самозажимной ГОСТ …

020 и 025 Протяжные – приспособление специальное

030 Токарная с ЧПУ – Патрон 3х кулачковый самозажимной ГОСТ …, оправка шлицевая специальная, центр вращающийся ГОСТ …

035 Вертикально-сверлильная - приспособление универсальное переналаживаемое с ручным зажимом

040 Вертикально-фрезерная - приспособление универсальное переналаживаемое с пневмо зажимом

045 Горизонтально-фрезерная – приспособление специальное поворотное с делительной головкой

055 Кругло-шлифовальная – патрон поводковый ГОСТ, центр вращающийся ГОСТ и центр не вращающийся ГОСТ

1.6.6 Обоснование выбора режущих инструментов

Операция 005

Для подрезания торцев - Фреза торцевая 25 мм из сплава Т15К6 ГОСТ 27066-86

Операция 010

Для сверления глухого отверстия – Сверло пушечное Р6М5 Ø 25x300 специальное

Для сверления сквозного отверстия - Сверло пушечное Р6М5 Ø 22x350 специальное

Для растачивания отверстия и фаски – Инструмент расточной специальный

Операция 015

Для растачивания фаски – Резец расточной Р6М5 ГОСТ 26595-85

Операция 020

Для протягивания шлицевого отверстия – Протяжка шлицевая d-6x22H11x22.5H9x6D9

Операция 025

Для протягивания отверстия – Протяжка d-6x22.5H9x23H7

Операция 030

Для точения контура - Резец проходной упорный правый с пл. Т15К6 ГОСТ18879-73

Для точения контура - Резец проходной упорный левый с пл. Т15К6 ГОСТ18879-73

Для точения канавок - Резец канавочный с пл. Р6М5 специальный

Операция 035

Для сверления отверстия - Сверло перьевое 6 Р6М5 ГОСТ 25526-82

Операция 040

Для фрезерования шпоночного паза - Фреза шпоночная 6 Р6М5 ГОСТ 9140-78

Операция 045

Для фрезерования шлицевых канавок - Фреза дисковая фасонная 30 Р6М5

Операция 055

Для шлифования шлицевых канавок - Круг трехсторонний с коническим профилем угол 45º 4-250х11х127х8 25А 10-П С2 7 КЛ 35 м/с А 1кл ГОСТ 2424-83

1.6.7 Обоснование выбора мерительных инструментов

Операция 005

Штанге –циркуль ЩЦ-I-125-0.1 ГОСТ166-89

Операция 010

1)калибр пробка Ø25+0,52 ГОСТ 14807-69

2)калибр пробка Ø22+0,52 ГОСТ 14807-69

3)калибр пробка Ø29+0,52 ГОСТ 14807-69

4)фаскомер 1х45º

Операция 015

Фаскомер 3х30º

Операция 020

калибр пробка шлицевая Ø22,5 28 ГОСТ 24960-81

Операция 025

калибр пробка Ø23+,021 ГОСТ14807-69

Операция 030

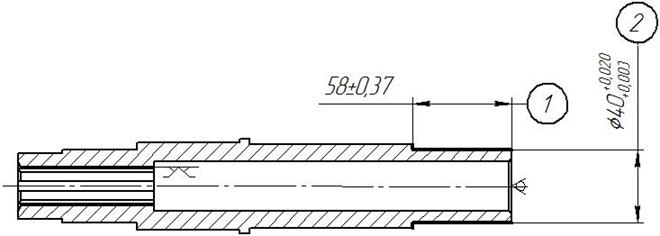

1) Калибр скоба Ø40  ГОСТ 183-60

ГОСТ 183-60

2) Калибр скоба Ø39-0,62 ГОСТ 183-60

3) Калибр скоба Ø48  ГОСТ 183-60

ГОСТ 183-60

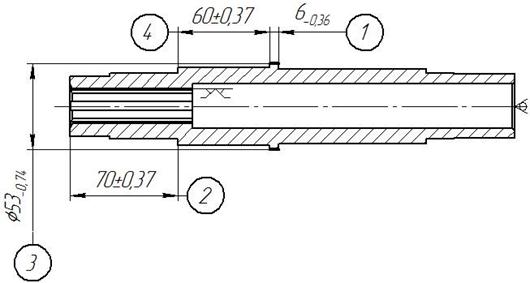

4) Калибр скоба Ø53-0,74 ГОСТ 183-60

5) Калибр скоба Ø40  ГОСТ 183-60

ГОСТ 183-60

6) Калибр скоба Ø46-0.62 ГОСТ 183-60

7) Калибр скоба Ø47-0.62 ГОСТ 183-60

8) Калибр скоба Ø38-0,62 ГОСТ 183-60

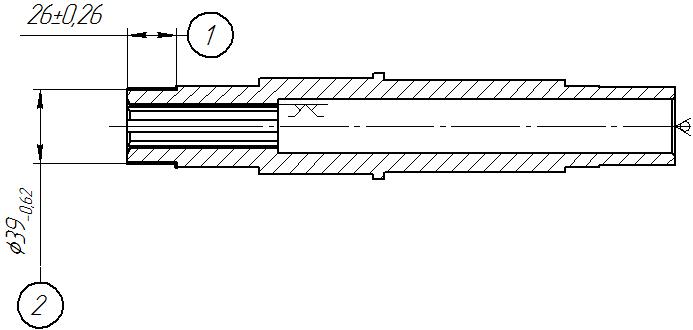

9) Калибр на расположение 26±0,26 ГОСТ 16085-80

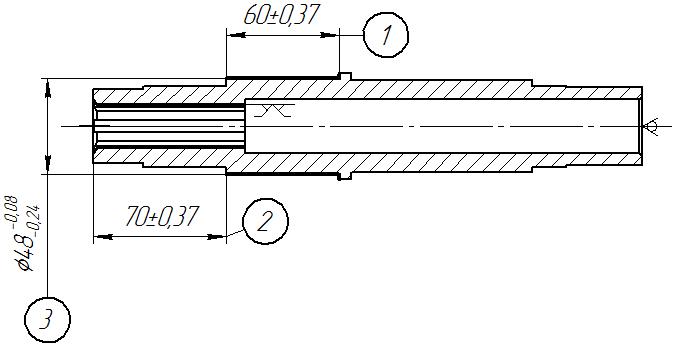

10) Калибр на расположение 70±0,37 ГОСТ 16085-80

11) Калибр на расположение 130±0,4 ГОСТ 16085-80

12) Калибр на расположение 58±0,37 ГОСТ 16085-80

13) Штанге –циркуль ЩЦ-I-125-0.1 ГОСТ166-89

Операция 035

1) Калибр пробка Ø29+0,52 ГОСТ 14807-69

2) Штанге –циркуль ЩЦ-I-125-0.1 ГОСТ166-89

Операция 040

1) Калибр на профиль Ø6х16

2) Штанге –циркуль ЩЦ-I-125-0.1 ГОСТ166-89

Операция 045

1) Кольцо шлицевое специальное 8,5х42,5х8

2) Штанге –циркуль ЩЦ-I-125-0.1 ГОСТ166-89

Операция 055

1) Микрометр МК ГОСТ 6507-90

2) Образцы шерехватости ГОСТ 7378-93

1.7 Определение режимов резания и технических норм времени.

Опер.010- сверлильная

Станок ВО 90

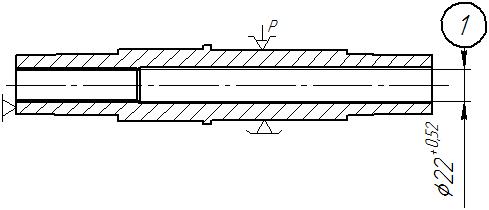

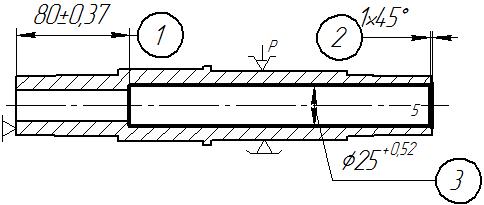

1 переход: Сверлить отверстие Ø25+0,52 210±0,57

Режущий инструмент – Сверло пушечное специальное 25х300 Т15К6

Рисунок 16 - Схема обработки на опер.010 1 установ

Определение длины рабочего хода

Lрх = Lр + Ln, (12) [2 с.66]

где Lр - длина резания = 210 мм.,

Ln - величина подвода, врезания и перебега инструмента = 3мм., [2 с.419]

L = 210+9=219мм.

Определение глубины резания t= 2,4мм

Определение стойкости инструмента

Тр=Тм *λ (13) [2 с.68]

По карте С-2 назначаем след. стойкости инструмента

Тм-стойкость в минутах основного времени работы станка =20мин

λ =  =

=  =0,96 (14) [2 с.68]

=0,96 (14) [2 с.68]

Если λ> 0,6, то Тм=Тр=50 мин [2 с.69]

Назначаем подачи Sо мм/об

So = 0,3 мм/об [2с.70]

Определение скорости резания Vм/мин, частоты вращения шпинделя

n об/мин, минутной подачи Sм мм/мин.

По карте С-4 скорость резания определяется по формуле

V = Vт х К1 + К2 + К3, (15) [2с.72]

где Vт - скорость резания по таблице [2с.72]

Vт = 16м/мин

К1 - коэффициент зависящий от обрабатываемого материала

При обработке инструментом из быстрорежущей стали К1 = 1 [2с.73]

К2 - коэффициент зависящий от отношения принятой подачи к подаче рекомендуемой

К2 = 1 [2с.74]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1 [2с.74]

V = 16 х 1 х 1 х 1 = 16 м/мин.

Число оборотов шпинделя определяется по формуле

n =  (16) [2с.67]

(16) [2с.67]

Минутная подача определяется по формуле (17) [2с.67]

Sм = Sо х n = 0,3 х 203,8= 61,14мм/мин

Определение основного времени на операцию [2с.67]

То =  (18) [2с.68]

(18) [2с.68]

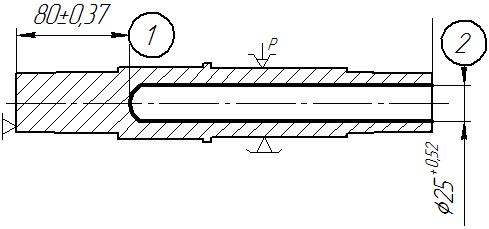

2 переход: Сверлить отверстие Ø22+0,32 80±0,37

Режущий инструмент - Сверло пушечное специально 22х350 Т14К6

Рисунок 17 - Схема обработки на опер.010 2 установ

Определение длины рабочего хода

Lрх = Lр + Ln, (13) [2 с.66]

где Lр - длина резания = 210 мм.,

Ln - величина подвода, врезания и перебега инструмента = 3мм., [2 с.419]

L = 80+10=90мм.

Определение глубины резания t= 11мм

Определение стойкости инструмента

Тр=Тм *λ (14) [2 с.68]

По карте С-2 назначаем след. стойкости инструмента

Тм-стойкость в минутах основного времени работы станка =20мин

λ =  =

=  =0,89 (15) [2 с.68]

=0,89 (15) [2 с.68]

Если λ> 0,6, то Тм=Тр=50 мин [2 с.69]

Назначаем подачи Sо мм/об

So = 0,3 мм/об [2с.70]

Определение скорости резания Vм/мин, частоты вращения шпинделя

n об/мин, минутной подачи Sм мм/мин.

По карте С-4 скорость резания определяется по формуле

V = Vт х К1 + К2 + К3, (16) [2с.72]

где Vт - скорость резания по таблице [2с.72]

Vт = 17м/мин

К1 - коэффициент зависящий от обрабатываемого материала

При обработке инструментом из быстрорежущей стали К1 = 1 [2с.73]

К2 - коэффициент зависящий от отношения принятой подачи к подаче рекомендуемой

К2 = 1 [2с.74]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1 [2с.74]

V = 17 х 1 х 1 х 1 = 17 м/мин.

Число оборотов шпинделя определяется по формуле

n =  (17) [2с.67]

(17) [2с.67]

Минутная подача определяется по формуле (18) [2с.67]

Sм = Sо х n = 0,3 х 246= 73,8 мм/мин

Определение основного времени на операцию [2с.67]

То =  (19) [2с.68]

(19) [2с.68]

3 переход: Расточить отверстие Ø29+0,52 210±0,57

Режущий инструмент: Расточной инструмент специальный 29х210

Рисунок 18 - Эскиз обработки на переходе 3 опер.010

Определяется длина рабочего хода

Lр.х = Lр + Lп (13)[2,с.11]

где Lр - длина резания

Lп - длина врезания и перебега.

L р.х.1 = 210 + 3 +5 = 218мм,

где L врез и переб. = 5мм +3мм [2,с.417]

Определяется глубина резания

t1 = 2мм

Определяется стойкость инструмента (14)[8,с.18]

Тр = Тм х λ

где Тм - стойкость в минутах машинной работы станка;

λ - коэффициент времени резания.

λ =  =

=

Тм = 30 мин

Если λ > 0.7, то Тр = Тм

Тр = Тм = 30мин

Назначается подача на оборот шпинделя [2,с.15,к.Т-2]

So1 = 0,3-0,6 мм/ об принимаем So1 =0,45 мм/об

Назначается скорость резания [2,с.23]

V = Vтабл х К1 х К2 х К3, (15)[2с.19]

где Vтабл - скорость резания по таблице = 190м/мин [2с.19]

К1 - коэффициент зависящий от обрабатываемого материала

К1 = 0,9 [2с.20]

К2 - коэффициент зависящий от отношения принятой подачи к

подаче рекомендуемой

К2 = 1 [2с.21]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1.2 [2с.21]

V1 = 190 х 0,9 х 1 х 1.2 = 205,2 м/мин

Определение частот вращения шпинделя

n =  (16) [2,с.67]

(16) [2,с.67]

n1 =  = 1253,5 об/ мин

= 1253,5 об/ мин

Определение минутную подачу

Sм = So х n (17) [2,с.12]

Sм1 = 0,45 х 1253,5 = 564 мм/мин

Определение мощности оборудования. Для сверления определяется осевая сила резания

Рz = Рz табл. х t (18) [2,с.26]

где Ро табл - сила резания табличная

Кр - коэффициент зависящий от обрабатываемого материала

Рz табл = 1,15 кН

Рz = 1,15 х 2 = 2,3 кН

Nр =  =

=  = 7,9кВт

= 7,9кВт

N рез < Nдв х КПД

Nдв х КПД = 5,5 х 10 = 55 кВт.

7,9 кВт < 55 кВт

Определение основного машинного времени

То =  (19) [2,с.13]

(19) [2,с.13]

То1 =  = 0,39 мин

= 0,39 мин

9. Определение машинного времени на операцию

То = 3,6+1,2+0,39=5,19 мин.

10. Определение штучного и штучно - калькуляционного времени

Тшт = (Та + Тв + К) х (1 + (Кобс + Котл) /100), [2 c.34]

где К - коэффициент серийности, К =1;

Тв - вспомогательное время, мин;

Кобс - время на обслуживание рабочего места;

Котл - время на отдых и личные надобности.

Та - автоматическое время

Та = То + Тва [2 c.36]

Тва - время автоматическое вспомогательное

11 Определение автоматического вспомогательного времени

Тва = L уск. х. + S уск.х. + Lуск.z / S уск.z. + t см.ин. [2 c.36]

Lуск.х. = 300мм/мин.

t см.ин. = 0.1 мин.

Тва =  + (0,1 х 3) = 0,36 мин.

+ (0,1 х 3) = 0,36 мин.

Та = 5,19+0,36 = 5,55 мин.

12. Определение вспомогательного времени на операцию [2,с.28]

12.1 Время, связанное с выполнением операции

12.1.1. Установить заданное взаимное положение детали и инструмента по координатам Х, Y, Z и в случае необходимости произвести подналадку,

Тв = 0,32 мин.

12.1.2. Установить программоноситель в считывающее устройство и снять,

Тв = 0,31 мин.

12.1.3. Проверить приход детали или инструмента в заданную точку после обработки,

Тв = 0,15 мин.

12.1.4. Установить щиток от забрызгивания эмульсией

Тв = 0,03мин.

12.1.5. Проверить работоспособность считывающего устройства

Тв = 0,05мин.

Тв1 = 0,32 +0,31+0,15 +0,03+0,05 = 0,86 мин.

12.2 Время на установку и снятие детали.

Тв2 = 0.15

12.3. Время на измерение

Тв3=0,23+0,09+0,03+0,23+0,03+0,03 +0.23+0.09+0.03+0.09+0..23 +0.09+0.23+0.03= 1.66мин.

Тв = Тв1 + Тв2 +Тв3 =0,86+0,15+1.66=2.67мин.

13. Время на обслуживание рабочего места К1 = 4% Топ [2 c.34]

(Топ - время операционное)

14. Время на отдых и личные надобности К2 =4% Топ

Тшт = (5,5 + 2.67 +1) х (1 +  ) = 9,96 мин.

) = 9,96 мин.

15. Определение подготовительно - заключительного времени

15.1. Время на организационную подготовку. [2 с.43] Подбор режущего инструмента, приспособления до начала работы и сдача их после окончания обработки партии деталей исполнителем на рабочем месте

Тп-з = 4мин.

15.1.2. Ознакомиться с работой, чертежом, техдокументацией, осмотреть заготовки

Тп-з = 2мин.

15.1.3. Инструктаж мастера

Тп-з = 2мин.

16.2. Время на наладку станка, приспособлений, инструмента, программных устройств

16.2.1. Установить приспособление на столе станка и закрепить

Тп-з = 10 мин.

16.2.2. Установить исходные режимы работы станка

Тп-з = 0.3 мин.

16.2.3. Ввести программу в память систему ЧПУ с программоносителя

Тп-з = 1мин.

16.2.4. Установить исходные координаты Х и Z

Тп-з = 2 мин.

16.2.5. Настроить устройство СОЖ

Тп-з = 0.2мин.

16.3. Время на пробную обработку детали

Тп-з = 5.4 мин.

Тп-з = 4 + 2 + 2 + 10 + 0,3 + 1 + 2 + 0,2 + 5,4 = 18.9мин.

17. Определение штучно-калькуляционного времени

Тшт-к = Тшт +  = 9,96 + 18.9/1800 = 9,97 мин [2 c.53]

= 9,96 + 18.9/1800 = 9,97 мин [2 c.53]

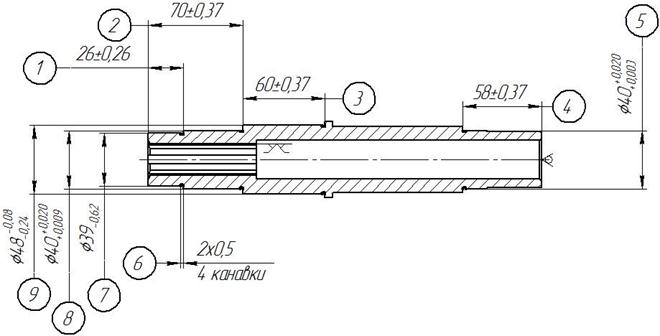

Операция 030 Токарная с ЧПУ

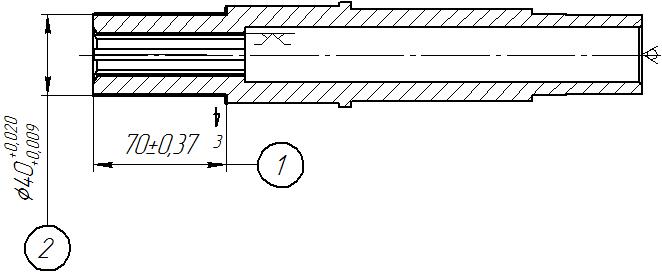

1 переход: Точить НЦП, выдерж. разм. Æ40  ; 70±0.37

; 70±0.37

Режущий инструмент: Резец проходной упорный правый с пл. Т15К6 ГОСТ18879-73

Рисунок 19 - Эскиз обработки на переходе 1 опер.030

Определяется длина рабочего хода

Lр.х = Lр + Lп (13) [2,с.11]

где Lр - длина резания

Lп - длина врезания и перебега.

L р.х.1 = 70 + 2 +3 = 75мм,

где L врез и переб. = 2мм +3мм [2,с.417]

Определяется глубина резания

t1 = 1.3мм

Определяется стойкость инструмента (14)[7,с.18]

Тр = Тм х λ

где Тм - стойкость в минутах машинной работы станка;

λ - коэффициент времени резания.

λ =  =

=

Тм = 30 мин

Если λ > 0.7, то Тр = Тм

Тр = Тм = 30мин

Назначается подача на оборот шпинделя [2,с.15,к.Т-2]

So1 = 0,3-0,6 мм/ об принимаем So1 =0,45 мм/об

Назначается скорость резания [2,с.23]

V = Vтабл х К1 х К2 х К3, (15) [2с.19]

где Vтабл - скорость резания по таблице = 160м/мин [2с.19]

К1 - коэффициент зависящий от обрабатываемого материала

К1 = 0,9 [2с.20]

К2 - коэффициент зависящий от отношения принятой подачи к

подаче рекомендуемой

К2 = 1 [2с.21]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1.2 [2с.21]

V1 = 160 х 0,9 х 1 х 1.2 = 172.8 м/мин

Определение частот вращения шпинделя

n =  (16) [2,с.67]

(16) [2,с.67]

n1 =  = 1375.8об/ мин

= 1375.8об/ мин

Определение минутную подачу

Sм = So х n (17) [2,с.12]

Sм1 = 0,45 х 1375.8 = 619мм/мин

Определение мощности оборудования. Для сверления определяется осевая сила резания

Рz = Рz табл. х t (18) [2,с.26]

где Ро табл - сила резания табличная

Кр - коэффициент зависящий от обрабатываемого материала

Рz табл = 0.67 кН

Рz = 0.67 х 1.3 = 0.87 кН

Nр =  =

=  = 2.5кВт

= 2.5кВт

N рез < Nдв х КПД

Nдв х КПД = 5,5 х 10 = 55 кВт.

2.5 кВт < 55 кВт

Определение основного машинного времени

То =  (19) [2,с.13]

(19) [2,с.13]

То1 =  = 0,12 мин

= 0,12 мин

2 переход: Точить НЦП, выдерж. разм. Æ39-0.62; 26±0.26

Режущий инструмент: Резец проходной упорный правый с пл. Т15К6 ГОСТ18879-73

Рисунок 20 - Эскиз обработки на переходе 2 опер.030

Определяется длина рабочего хода

Lр.х = Lр + Lп (13) [2,с.11]

где Lр - длина резания

Lп - длина врезания и перебега.

L р.х.1 = 26 + 2 +6 = 34мм,

где L врез и переб. = 2мм +6мм [2,с.417]

Определяется глубина резания

t1 = 0.5мм

Определяется стойкость инструмента (14)[2,с.18]

Тр = Тм х λ,

где Тм - стойкость в минутах машинной работы станка;

λ - коэффициент времени резания.

λ =  =

=

Тм = 30 мин

Если λ > 0.7, то Тр = Тм

Тр = Тм = 30мин

Назначается подача на оборот шпинделя [2,с.15,к.Т-2]

So1 = 0,3-0,6 мм/ об принимаем So1 =0,45 мм/об

Назначается скорость резания [2,с.23]

V = Vтабл х К1 х К2 х К3, (15) [2с.19]

где Vтабл - скорость резания по таблице = 160м/мин [1с.19]

К1 - коэффициент зависящий от обрабатываемого материала

К1 = 0,9 [2с.20]

К2 - коэффициент зависящий от отношения принятой подачи к

подаче рекомендуемой

К2 = 1 [2с.21]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1.2 [2с.21]

V1 = 160 х 0,9 х 1 х 1.2 = 172.8 м/мин

Определение частот вращения шпинделя

n =  (16) [2,с.67]

(16) [2,с.67]

n1 =  = 1411 об/ мин

= 1411 об/ мин

Определение минутную подачу

Sм = So х n (17) [2с.12]

Sм1 = 0,45 х 1411 = 635 мм/мин

Определение мощности оборудования. Для сверления определяется осевая сила резания

Рz = Рz табл. х t (18) [2,с.26]

где Ро табл - сила резания табличная

Кр - коэффициент зависящий от обрабатываемого материала

Рz табл = 0.67 кН

Рz = 0.67 х 0.5 = 0.34 кН

Nр =  =

=  = 2.5кВт

= 2.5кВт

N рез < Nдв х КПД

Nдв х КПД = 5,5 х 10 = 55 кВт.

0.34 кВт < 55 кВт

Определение основного машинного времени

То =  (19) [2,с.13]

(19) [2,с.13]

То1 =  = 0,05 мин

= 0,05 мин

3переход: Точить НЦП, выдерж. разм. Æ48  ; 60±0.37; 70±0.37

; 60±0.37; 70±0.37

Режущий инструмент: Резец проходной упорный правый с пл. Т15К6 ГОСТ18879-73

Рисунок 21 - Эскиз обработки на переходе 3 опер.030

Определение длины рабочего хода

Lр.х2 = Lр + Lп (20) [2, с.11]

где Lр - длина резания

Lп - длина врезания и перебега.

L р.х.2 = 60 +2+3 =65мм,

где Lврез =2 мм [2,с.417]

Lпереб =3 мм

Определение глубины резания

t2 = 1.3 мм

Определение стойкости инструмента (21)[2,с.18]

Тр2 = Тм х λ,

где Тм - стойкость в минутах машинной работы станка;

λ - коэффициент времени резания.

λ2 =  =

=

Тм = 60 мин

Если λ > 0.7, то Тр = Тм

Тр2 =Тм= 60мин

Назначение подачи на оборот шпинделя [2,с.15,к.Т-2]

So2 = 0,3-0,6 мм/ об принимаем So1 =0,45 мм/об

Назначение скорости резания [2,с.23]

V2 = Vтабл х К1 х К2 х К3, (22)[2с.19]

где Vтабл - скорость резания по таблице = 160м/мин [2с.19]

К1 - коэффициент зависящий от обрабатываемого материала

К1 = 0,9 [2с.20]

К2 - коэффициент зависящий от отношения принятой подачи к

подаче рекомендуемой

К2 = 1 [2с.21]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1.2 [2с.21]

V2 = 160 х 0,9 х 1 х 1.2 =172.8м/мин

Определение частоты вращения шпинделя

n =  (23) [2,с.67]

(23) [2,с.67]

n2 =  =1146.5об/ мин

=1146.5об/ мин

Определение минутной подачи

Sм = So х n (24) [2,с.12]

Sм2 = 0,45х1146.5= 515.9 мм/мин

Определение мощности оборудования.

Для сверления определяется осевая сила резания

Рz = Рz табл. х t (25) [2,с.26]

где Ро табл - сила резания табличная

Кр - коэффициент зависящий от обрабатываемого материала

Рz табл = 0.68 кН

Рz = 0.68 х 1.3 =0.88 кН

Nр2 =  =

=  =2.55кВт

=2.55кВт

N рез < Nдв х КПД

Nдв х КПД = 5,5 х 10 = 55 кВт.

2.55 кВт < 55 кВт

Определение основного машинного времени

То =  (26) [2,с.13]

(26) [2,с.13]

То2 = 65/515.9 = 0,13мин

4 переход: Точить НЦП, выдерж. разм. Æ53-0,74, 70±0,37, 60±0,37, 6-0,36

Режущий инструмент: Резец проходной упорный правый с пл. Т15К6 ГОСТ18879-73

Рисунок 21 - Эскиз обработки на переходе 4 опер.030

Определение длины рабочего хода

Lр.х = Lр + Lп (16) [2с.11]

где Lр - длина резания

Lп - длина врезания и перебега.

L р.х.3 = 6 +2+6= = 14мм,

где Lврез =2мм [2,с.417]

Lпереб =6мм

Определение глубины резания

t3 =1.4 мм

Определение стойкости инструмента (17)[2,с.18]

Тр = Тм х λ,

где Тм - стойкость в минутах машинной работы станка;

λ - коэффициент времени резания.

λ3 =  =

=

Тм = 30 мин

Если λ > 0.7, то Тр = Тм

Тр3=30 х 0.43 =12.9мин

Назначение подачи на оборот шпинделя [2,с.15,к.Т-2]

So3 = 0,3-0.6 мм/ об принимаем So3 =0,45 мм/об

Назначение скорости резания [2,с.23]

V3 = Vтабл х К1 х К2 х К3, (23) [2с.19]

где Vтабл - скорость резания по таблице =160м/мин [2с.19]

К1 - коэффициент зависящий от обрабатываемого материала

К1 = 0,9 [2с.20]

К2 - коэффициент зависящий от отношения принятой подачи к

подаче рекомендуемой

К2 = 1 [1с.21]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1.2 [2с.21]

V3 = 160 х 0,9 х 1 х 1.2 =172.8м/мин

Определение частоты вращения шпинделя

n =  (18) [2,с.67]

(18) [2,с.67]

n3 =  =1038.3об/ мин

=1038.3об/ мин

Определение минутную подачу

Sм = So х n (19) [2,с.12]

Sм3 = 0,45 х 1038.3=467.3 мм/мин

Определение мощности оборудования.

Для сверления определяется осевая сила резания

Рz = Рz табл. х t (20) [2,с.26]

где Ро табл - сила резания табличная

Кр - коэффициент зависящий от обрабатываемого материала

Рz табл = 0.68 кН

Рz = 0.68 х 1.3 =0.88 кН

Nр3 =  =

=  = 2.5кВт

= 2.5кВт

N рез < Nдв х КПД

Nдв х КПД = 5,5 х 10 = 55 кВт.

2.5 кВт < 55 кВт

Определение основного машинного времени

То =  (22) [2,с.13]

(22) [2,с.13]

То3 =  = 0,03мин

= 0,03мин

5 переход: Точить НЦП, выдерж. разм. Æ40  , 58±0,37

, 58±0,37

Режущий инструмент: Резец проходной упорный левый с пл. Т15К6 ГОСТ18879-73

Рисунок 022 - Эскиз обработки на переходе 5 опер.030

Определение длины рабочего хода

Lр.х = Lр + Lп (16) [2с.11]

где Lр - длина резания

Lп - длина врезания и перебега.

L р.х.3 = 18 +2+3 =23мм,

где Lврез =2мм [2,с.417]

Lпереб =3мм

Определение глубины резания

t3 =1.3 мм

Определение стойкости инструмента (17) [2,с.18]

Тр = Тм х λ,

где Тм - стойкость в минутах машинной работы станка;

λ - коэффициент времени резания.

λ3 =  =

=

Тм = 30 мин

Если λ > 0.7, то Тр = Тм

Тр3= Тм = 30мин

Назначение подачи на оборот шпинделя [2,с.15,к.Т-2]

So3 = 0,3-0.6 мм/ об принимаем So3 =0,45 мм/об

Назначение скорости резания [2,с.23]

V3 = Vтабл х К1 х К2 х К3, (23) [2с.19]

где Vтабл - скорость резания по таблице =160м/мин [2с.19]

К1 - коэффициент зависящий от обрабатываемого материала

К1 = 0,9 [2с.20]

К2 - коэффициент зависящий от отношения принятой подачи к

подаче рекомендуемой

К2 = 1 [2с.21]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1.2 [2с.21]

V3 = 160 х 0,9 х 1 х 1.2 =172.8м/мин

Определение частоты вращения шпинделя

n =  (18) [2,с.67]

(18) [2,с.67]

n3 =  =1038.3об/ мин

=1038.3об/ мин

Определение минутную подачу

Sм = So х n (19) [2,с.12]

Sм3 = 0,45 х 1038.3=467.3 мм/мин

Определение мощности оборудования.

Для сверления определяется осевая сила резания

Рz = Рz табл. х t (20) [2,с.26]

где Ро табл - сила резания табличная

Кр - коэффициент зависящий от обрабатываемого материала

Рz табл = 0.68 кН

Рz = 0.68 х 1.3 =0.88 кН

Nр3 =  =

=  = 2.5кВт

= 2.5кВт

N рез < Nдв х КПД

Nдв х КПД = 5,5 х 10 = 55 кВт.

2.5 кВт < 55 кВт

Определение основного машинного времени

То =  (22) [2,с.13]

(22) [2,с.13]

То3 =  = 0,05мин

= 0,05мин

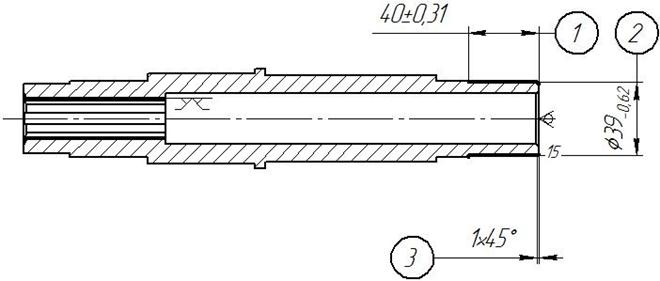

6 переход: Точить НЦП, выдерж. разм. Æ39-0,62, 40±0,31 и фаску 1х45°

Режущий инструмент: Резец проходной упорный правый с пл. Т15К6 ГОСТ18879-73

Рисунок 23 - Эскиз обработки на переходе 6 опер.030

Определение длины рабочего хода

Lр.х = Lр + Lп (16) [2с.11]

где Lр - длина резания

Lп - длина врезания и перебега.

L р.х.3 = 40 +2+3 = 45мм,

где Lврез =2мм [2, с.417]

Lпереб =3мм

Определение глубины резания

t3 =0.5 мм

Определение стойкости инструмента (17)[2,с.18]

Тр = Тм х λ

где Тм - стойкость в минутах машинной работы станка;

λ - коэффициент времени резания.

λ3 =  =

=

Тм = 30 мин

Если λ > 0.7, то Тр = Тм

Тр3= Тм = 30мин

Назначение подачи на оборот шпинделя [2,с.15,к.Т-2]

So3 = 0,3-0.6 мм/ об принимаем So3 =0,45 мм/об

Назначение скорости резания [2,с.23]

V3 = Vтабл х К1 х К2 х К3, (23) [2с.19]

где Vтабл - скорость резания по таблице =160м/мин [2с.19]

К1 - коэффициент зависящий от обрабатываемого материала

К1 = 0,9 [2с.20]

К2 - коэффициент зависящий от отношения принятой подачи к

подаче рекомендуемой

К2 = 1 [2с.21]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1.2 [2с.21]

V3 = 160 х 0,9 х 1 х 1.2 =172.8м/мин

Определение частоты вращения шпинделя

n =  (18) [2,с.67]

(18) [2,с.67]

n3 =  =1411.1об/ мин

=1411.1об/ мин

Определение минутную подачу

Sм = So х n (19) [2,с.12]

Sм3 = 0,45 х 1411.1 = 635 мм/мин

Определение мощности оборудования.

Для сверления определяется осевая сила резания

Рz = Рz табл. х t (20) [2,с.26]

где Ро табл - сила резания табличная

Кр - коэффициент зависящий от обрабатываемого материала

Рz табл = 0.68 кН

Рz = 0.68 х 0.5 =0.34кН

Nр3 =  =

=  = 0.98кВт

= 0.98кВт

N рез < Nдв х КПД

Nдв х КПД = 5,5 х 10 = 55 кВт.

0.98 кВт < 55 кВт

Определение основного машинного времени

То =  (22) [2,с.13]

(22) [2,с.13]

То3 =  = 0,07мин

= 0,07мин

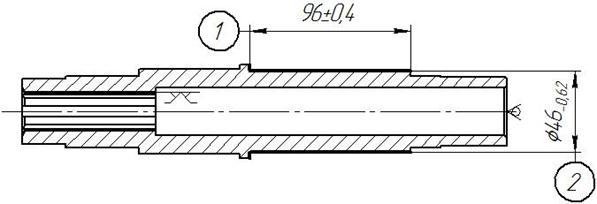

7 переход: Точить НЦП, выдерж. разм. Æ46-0,62, 40±0,31, 18±0,22, 96±0,4

Режущий интрумент: Резец проходной упорный правый с пл. Т15К6 ГОСТ18879-73

Рисунок 24 - Эскиз обработки на переходе 7 опер.030

Определение длины рабочего хода

Lр.х = Lр + Lп (16) [2с.11]

где Lр - длина резания

Lп - длина врезания и перебега.

L р.х.3 = 96 +2+3 =101мм,

где Lврез =2мм [2, с.417]

Lпереб =3мм

Определение глубины резания

t3 =1.4 мм

Определение стойкости инструмента (17)[2,с.18]

Тр = Тм х λ,

где Тм - стойкость в минутах машинной работы станка;

λ - коэффициент времени резания.

λ3 =  =

=

Тм = 30 мин

Если λ > 0.7, то Тр = Тм

Тр3= Тм = 30мин

Назначение подачи на оборот шпинделя [2,с.15,к.Т-2]

So3 = 0,3-0.6 мм/ об принимаем So3 =0,45 мм/об

Назначение скорости резания [2,с.23]

V3 = Vтабл х К1 х К2 х К3, (23) [2с.19]

где Vтабл - скорость резания по таблице =160м/мин [2с.19]

К1 - коэффициент зависящий от обрабатываемого материала

К1 = 0,9 [2с.20]

К2 - коэффициент зависящий от отношения принятой подачи к

подаче рекомендуемой

К2 = 1 [2с.21]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1.2 [2с.21]

V3 = 160 х 0,9 х 1 х 1.2 =172.8м/мин

Определение частоты вращения шпинделя

n =  (18) [2,с.67]

(18) [2,с.67]

n3 =  =1196.3об/ мин

=1196.3об/ мин

Определение минутную подачу

Sм = So х n (19) [2,с.12]

Sм3 = 0,45 х 1196.3 =538.4мм/мин

Определение мощности оборудования.

Для сверления определяется осевая сила резания

Рz = Рz табл. х t (20) [2,с.26]

где Ро табл - сила резания табличная

Кр - коэффициент зависящий от обрабатываемого материала

Рz табл = 0.68 кН

Рz = 0.68 х 1.4 =0.95кН

Nр3 =  =

=  =2.7кВт

=2.7кВт

N рез < Nдв х КПД

Nдв х КПД = 5,5 х 10 = 55 кВт.

2.7 кВт < 55 кВт

Определение основного машинного времени

То =  (22) [2,с.13]

(22) [2,с.13]

То3 =  = 0,19мин

= 0,19мин

8 переход: Точить последовательно 4 канавки, выдерж. разм. 2х0.5, 70±0,37, 60±0,37, 58±0,37, Ø 40  , Ø39-0,62 , Ø40

, Ø39-0,62 , Ø40  , Ø48

, Ø48

Режущий инструмент: Резец канавочный с пл. Р6М5 специальный.

Рисунок 25 - Эскиз обработки на переходе 8 опер.030

Определение длины рабочего хода

Lр.х4 = Lр + Lп (16) [2,с.11]

где Lр - длина резания

Lп - длина врезания и перебега.

L р.х.4 =0.5+3 =3.5 мм,

где L врез = 3 мм [2, с.417]

Определение глубины резания

t4 = 0.5 мм

Рисунок - Эскиз обработки на переходе 4 опер.005

Определение стойкости инструмента (17) [2,с.18]

Тр4 = Тм х λ,

где Тм - стойкость в минутах машинной работы станка;

λ - коэффициент времени резания.

λ4 =  =

=

Тм = 60 мин

Если λ > 0.7, то Тр = Тм

Тр4 = 60 х 0.14 =8.4мин

Назначение подачи на оборот шпинделя [2,с.15,к.Т-2]

So4 = 0,15-0.35 мм/ об принимаем So4 =0,25 мм/об

Назначение скорости резания [2,с.23]

V4 = Vтабл х К1 х К2 х К3, (23)[2с.19]

где Vтабл - скорость резания по таблице = 68м/мин [2с.19]

К1 - коэффициент зависящий от обрабатываемого материала

К1 = 0,9 [2с.20]

К2 - коэффициент зависящий от отношения принятой подачи к

подаче рекомендуемой

К2 = 1 [2с.21]

К3 - коэффициент зависящий от стойкости инструмента

К3 = 1.2 [2с.21]

V4 = 68 х 0,9 х 1 х 1.2 =73.4м/мин

Определение частоты вращения шпинделя

n =  (18) [2,с.67]

(18) [2,с.67]

n4 =  = 420.6 об/ мин

= 420.6 об/ мин

Назначение минутной подачи

Sм = So х n (19) [2,с.12]

Sм4 = 0,25 х 420.6 = 105.2 мм/мин

Определение мощности оборудования.

Для сверления определяется осевая сила резания

Рz = Рz табл. х t (20) [2,с.26]

где Ро табл - сила резания табличная

Кр - коэффициент зависящий от обрабатываемого материала

Рz табл = 0.92 кН

Рz = 0.78 х 0.5 =0.39кН

Nр4 =  =

=  =0.41кВт

=0.41кВт

N рез < Nдв х КПД

Nдв х КПД = 5,5 х 10 = 55 кВт.

0.41 кВт < 55 кВт

Определение основного машинного времени

То =  (22) [2,с.13]

(22) [2,с.13]

То4 =  = 0,03 х 3 = 0.09 мин

= 0,03 х 3 = 0.09 мин

10.Машинное время на операцию

То = 0,12 +0,05+0,13+0.03+0.05+0.07+0.19+0.09=0.73мин.

Тшт = (Та + Тв + К) х (1 + (Кобс + Котл) /100), (23)

где К - коэффициент серийности, К =1;

Тв - вспомогательное время, мин;

Кобс - время на обслуживание рабочего места;

Котл - время на отдых и личные надобности.

Та = То + Т ва (24)

11. Определение вспомогательного автоматического времени

Тва =  +

+  + t см.ин. х i (25)

+ t см.ин. х i (25)

Lуск.z = 2910 мм/мин. Lуск.х=450мм/мин.

t см.ин.=0.1 мин.

i -кол-во инструментов

Тва =  +

+  +(0,1х3)=5.591мин.

+(0,1х3)=5.591мин.

Та = 0.73 + 5.591 = 6.32 мин.

12. Определение вспомогательного времени на операцию [2,с.28]

12.1 Время, связанное с выполнением операции

12.1.1. Установить заданное взаимное положение детали и инструмента по координатам Х, Y, Z и в случае необходимости произвести подналадку,

Тв = 0,32 мин.

12.1.2. Установить программоноситель в считывающее устройство и снять,

Тв = 0,31 мин.

12.1.3. Проверить приход детали или инструмента в заданную точку после обработки,

Тв = 0,15 мин.

12.1.4. Установить щиток от забрызгивания эмульсией

Тв = 0,03мин.

12.1.5. Проверить работоспособность считывающего устройства и перфоленты Тв = 0,05мин.

Тв1 = 0,32 +0,31+0,15 +0,03+0,05 = 0,86 мин.

12.2 Время на установку и снятие детали.

Тв2 = 0.15

12.3. Время на измерение

Измерение получаемых размеров выполняется калибр - пробками, штангенциркулем и калибр - ножницами

Тв3=(0,23 х8)+(0,09х5)+0,4= 2.69 мин.

Тв =Тв1+Тв2+Тв3=0,86+0,15+2.69=3.7 мин.

13. Время на обслуживание рабочего места К1 = 4% Топ

(Топ - время операционное)

14. Время на отдых и личные надобности К2 =4% Топ

Тшт=(6.32+3.7+1)х(1+  )=11.1мин.

)=11.1мин.

15. Определение подготовительно - заключительного времени

15.1. Время на организационную подготовку. [2,с.43] Подбор режущего инструмента, приспособления до начала работы и сдача их после окончания обработки партии деталей исполнителем на рабочем месте

Тп-з=4мин.

15.1.2. Ознакомиться с работой, чертежом, техдокументацией, осмотреть заготовки

Тп-з=2мин.

15.1.3. Инструктаж мастера

Тп-з=2мин.

16.2. Время на наладку станка, приспособлений, инструмента, программных устройств

16.2.1. Сместить заднюю бабку рукояткой

Тп-з=0.3 мин.

16.2.2. Установить исходные режимы работы станка

Тп-з=0.3 мин.

16.2.3. Ввести программу в память систему ЧПУ с программоносителя

Тп-з=1мин.

16.2.4. Установить исходные координаты Х и Z

Тп-з=2 мин.

16.2.5. Настроить устройство СОЖ

Тп-з=0.2мин.

16.3. Время на пробную обработку детали

Тп-з = 5.4 мин.

Тп-з =4+2+2+0,3+0,3+1+2+0,2+5,4=17,2 мин.

17. Определение штучно-калькуляционного времени

Тшт-к=Тшт+  =11.1+

=11.1+  = 11.11мин

= 11.11мин

Список литературы.

1. Ансеров М.А. «Приспособление для металлорежущих станков»

Машиностроение 1975г.

2. Барановский Ю.В. «Режимы резания металлов.»

Москва 1995.,455с

3. Добрыднев И.С. Курсовое проектирование по предмету

«Технология машиностроения» - М.Машиностроение 1985,183с

4. Корсаков В. С. Основы конструирования приспособлений в машиностроении.

М. Машиностроение, 1971, 288с

5. Справочник технолога-машиностроителя. Т.1 и Т2 /Под.ред.А.Г.Косиловой и Р.К.Мещерякова.

М.:Машиностроение, 1985,655с.

6. Нефедов Н.А. Дипломное проектирование в машиностроительных техникумах.

М.Высш.шк., 1986,237с

7. Центральное бюро нормативов по труду Государственного комитета СССР по труду и специальным вопросам. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ

М/ Экономика/ 1990.

8. Центральное бюро промышленных нормативов по труду при научно-исследовательском институте труда государственного комитета совета министров СССР по вопросам труда и заработной платы. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ

М/ Машиностроение/ 1974.

Date: 2015-05-08; view: 1074; Нарушение авторских прав