Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Остов двигателя

|

|

Элементы остова при работе двигателя нагружены силами давления газов и силами инерции движущихся частей. Вследствие этого элементы остова должны быть связаны между собой в общую жесткую систему во избежание недопустимых деформаций отдельных звеньев.

Конструктивное оформление остова зависит от общей компоновки двигателя и его назначения. Размеры внутренних полостей определяются в основном размерами и траекторией движения деталей кривошипно-шатунного механизма. Внешнее очертание и число неподвижных элементов остова зависят от числа цилиндров и их расположения, от схемы механизма газораспределения, положения распределительного вала, условий монтажа, обслуживания и т. п.

Конструкция остова, помимо обеспечения необходимой продольной и поперечной жесткости при рациональной силовой схеме и внешней архитектурной форме, должна быть достаточно простой, удобной в изготовлении и иметь малую массу (масса металла, расходуемого на изготовление остова, составляет до 70% общей массы тихоходного двигателя и до 30% быстроходного).

Остов современных двигателей строят по различным силовым схемам. Под силовой схемой понимается схема передачи основных сил отдельными элементами двигателя, а также двигателем и его опорами во время работы.

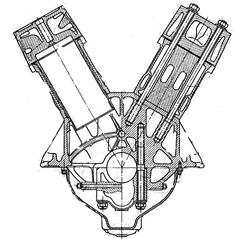

На рис. 1.3 изображен разрез V-образного дизеля, выполненного по схеме с несущими (силовыми) шпильками. Такая силовая схема применяется в двигателях различных классов, например, автомобильных, тепловозных и судовых. При этом число плоскостей разъема между деталями корпуса может быть разным.

Рис. 1.3. Остов V-образного дизеля с несущими шпильками

Наличие большого числа горизонтальных плоскостей разъема упрощает изготовление крупных элементов корпуса, облегчает монтаж и обслуживание, но снижает его общую жесткость. Поэтому в двигателях разъем между цилиндрами и картером обычно не делают. Цилиндры и картер в этом случае изготовляют в виде общей отливки, называемой блок-картером. Двигатель при такой компоновке может иметь разъемный или неразъемный блок-картер.

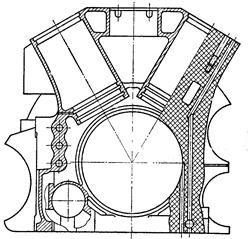

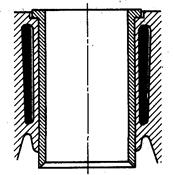

В двигателях без горизонтальных плоскостей разъема в картере коленчатый вал часто устанавливают на подшипниках качения и монтируют в осевом направлении через отверстия, растачиваемые в стенках картера. Неразъемный картер с торцовыми отверстиями называют картером туннельного типа (рис. 1.4).

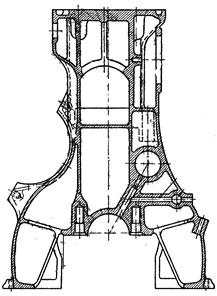

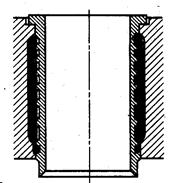

В автомобильных и тракторных двигателях, а также частично в быстроходных судовых и стационарных двигателях обычно применяют блок-картер с подвешиванием коленчатого вала к картеру. На рис. 1.5 показан блок-картер быстроходного транспортного двигателя, в котором цилиндры и картер отлиты в виде общего блока с подвешиванием коленчатого вала.

Горизонтальную плоскость разъема располагают по оси коленчатого вала или ниже ее. В поперечных перегородках картера имеются гнезда для подшипников. Коленчатый вал подвешивается снизу и поддерживается массивными крышками подшипников, (подвесками). Отдельной фундаментной рамы в таких конструкциях нет; вместо нее снизу устанавливается легкий поддон, не воспринимающий нагрузок от сил, действующих при работе двигателя.

По конструкции коренные подшипники делятся на подшипники скольжения и качения. В поршневых двигателях внутреннего сгорания, за исключением мотоциклетных, некоторых автомобильных, а также ряда двигателей специального назначения, применяются подшипники скольжения.

Конструкции подшипников скольжения двигателей представляют собой цилиндрический вкладыш, состоящий из двух половин.

Рис. 1.4. Картер туннельного типа

Рис. 1.5. Картер с подвешиванием коленчатого вала

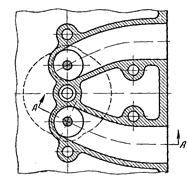

Вкладыши изготовляют из чугуна, стали или бронзы, рабочую поверхность, соприкасающуюся с шейками вала, покрывают слоем антифрикционного сплава. В зависимости от соотношения длины вкладыша и его толщины различают толсто- и тонкостенные вкладыши. Последние делают только из стали и заливают слоем свинцовистой бронзы толщиной 0.3–0.7 мм, допускающей высокие удельные нагрузки на подшипники и высокую температуру поверхностей. Широкое распространение получили также сталеалюминиевые вкладыши (рис. 1.6). От осевого и продольного перемещений вкладыши фиксируются штифтами или выступами, отбортованными на вкладышах и входящими в соответствующие пазы, выфрезерованные в гнезде рамы и крышке подшипника.

Рис. 1.6. Сталеалюминиевые вкладыши

Подшипник закрывается крышкой. В подвесных подшипниках крышки (подвески) делают более массивными. Подвески изготовляют литыми или коваными и крепят их к картеру с помощью шпилек или болтов. Один из коренных подшипников, обычно расположенный ближе к маховику, делают упорным. Он ограничивает осевые перемещения коленчатого вала. Для восприятия осевых сил вкладыш упорного подшипника снабжают заплечиками, залитыми антифрикционным сплавом, или устанавливают упорные шайбы в гнездах перегородки картера и в подвеске подшипника.

К числу наиболее ответственных элементов остова относятся цилиндры. Внутренняя часть цилиндра, ограниченная с одной стороны головкой (крышкой) цилиндра, а с другой – днищем поршня, образует камеру сгорания. Стенки цилиндра служат направляющими для поршня при его возвратно-поступательном движении, поэтому внутренняя поверхность цилиндра, так называемое зеркало цилиндра, тщательно обрабатывается.

Во время работы двигателя стенки цилиндра находятся под воздействием давления газов, а также боковых сил трения, возникающих при движении поршня. Вследствие этого цилиндры должны быть достаточно прочными и жесткими, чтобы противостоять действующим силам, а внутренняя поверхность должна обладать хорошей износоустойчивостью.

Цилиндры нагреваются горячими газами, а также в результате трения поршня и поршневых колец о стенки. Чтобы температура стенок цилиндра и температурное напряжение в них были в допустимых пределах, применяется охлаждение цилиндров, которое может быть воздушным или жидкостным. Особенно интенсивное охлаждение требуется для наиболее нагревающейся части цилиндра – камеры сгорания.

Воздушное охлаждение применяется преимущественно на авиационных и мотоциклетных двигателях, а иногда также на двигателях для легковых автомобилей и тракторов. Цилиндры с воздушным охлаждением изготовляются отдельно один от другого и отъемными от картера. Для увеличения поверхности охлаждения стенки цилиндра снабжаются ребрами. Цилиндры могут быть изготовлены: цельностальными с механически обработанными ребрами, чугунными с отлитыми ребрами, составными – из стальной гильзы с напрессованной алюминиевой оребренной муфтой или с развальцованными у основания алюминиевыми полукольцевыми ребрами. В верхней наиболее нагретой части цилиндра ребра делают большой высоты. Ребра на поверхности цилиндра располагают в соответствии с направлением воздушного потока, омывающего цилиндр. Следует отметить, что, помимо охлаждения, ребра служат также для повышения жесткости цилиндра.

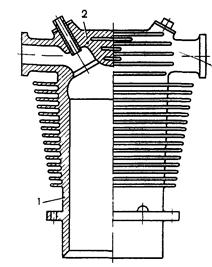

Цилиндры двигателей с воздушным охлаждением могут представлять собой моноблок или быть составными. Цилиндр, изображенный на рис. 1.7, изготовлен в виде общей отливки, состоящей из собственно цилиндра 1, головки 2, впускного и выпускного патрубков и охлаждающих ребер. В нижней части цилиндр имеет фланец с отверстиями для крепления болтами к картеру.

Рис. 1.7. Цилиндр двигателя с воздушным охлаждением

При жидкостном охлаждении, применяемом в большинстве двигателей различного назначения, вокруг цилиндров создается полость охлаждения. В многоцилиндровых двигателях цилиндры обычно выполняют в виде общей отливки, т. е. в виде блока цилиндров, что повышает жесткость корпуса и уменьшает его размеры и массу. Блоки цилиндров отливают из серого чугуна или алюминиевого сплава. Чугунные блоки обладают высокой прочностью и имеют сравнительно малую стоимость. Блоки из алюминиевого сплава легко обрабатываются, имеют небольшую массу, но стоимость их выше стоимости чугунных.

Рабочей поверхностью цилиндра в чугунных блоках может служить обработанная поверхность самого блока или поверхность специальной вставной гильзы. Применение вставных гильз позволяет увеличить срок службы блока цилиндров путем замены изношенных гильз, а также изготовлением гильз из высококачественного износостойкого чугуна или стали. Если вставленная в цилиндр гильза не соприкасается с охлаждающей жидкостью, то ее называют сухой гильзой (рис. 1.8.а). Сухие гильзы устанавливаются преимущественно в двигателях с диаметром цилиндра до 200 мм.

а б

Рис. 1.8. Установка гильз цилиндров

Кроме сухих гильз, в цилиндрах двигателей с жидкостным охлаждением применяются мокрые гильзы. В этом случае наружная поверхность гильзы омывается охлаждающей жидкостью. Мокрые гильзы (рис. 1.8б ) устанавливают сверху в блок цилиндров.

Центрирование гильзы в отверстии блока достигается с помощью верхнего и нижнего цилиндрических поясов. Опоры гильзы могут быть на различной высоте, необходимо лишь обеспечить возможность ее свободного удлинения при нагреве. В средней части цилиндра между гильзой и блоком образуется пространство – полость охлаждения, по которому циркулирует охлаждающая жидкость. Для предотвращения утечки воды в картер нижний пояс гильзы уплотняют резиновыми кольцами.

Мокрые гильзы чаще применяются в двигателях, чем сухие, благодаря лучшей теплоотдаче охлаждающей жидкости. К недостаткам мокрых гильз следует отнести уменьшение общей жесткости и прочности блока цилиндров и необходимость установки уплотнений.

Головку (крышку) цилиндров в виде общей детали на несколько цилиндров выполняют, как правило, в автомобильных, тракторных и некоторых других двигателях. В тепловозных и судовых двигателях на каждый цилиндр устанавливают отдельную крышку; такие головки применяются и в автомобильных двигателях, а также в тракторных с воздушным охлаждением.

Во время работы двигателя головка нагружается силами давления газа и предварительной затяжки крепежных шпилек или болтов. В стенках головки возникают также температурные напряжения. Конструкция и форма головки во многом зависят от способа охлаждения, расположения клапанов, формы камеры сгорания, форсунок и свечей зажигания.

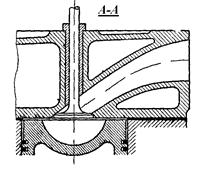

Головки цилиндров большей частью делают отъемными, что облегчает их изготовление и обслуживание двигателей. На рис. 1.9 показана головка цилиндров четырехтактного дизеля. Охлаждающая вода подводится в полость головки из полости охлаждения цилиндра через перепускные окна, а отводится из наиболее высокой точки головки во избежание образования паровоздушных пробок.

Рис. 1.9. Головка цилиндров четырехтактного дизеля

Головки цилиндров отливают из чугуна или алюминиевого сплава, реже – из стали. В судовых и стационарных двигателях для изготовления крышек цилиндров применяется серый чугун, в двигателях повышенной мощности – легированный чугун, иногда их делают литыми из стали или составными: стальная кованая нижняя стенка (днище) и литая чугунная верхняя часть.

К цилиндру головки крепятся шпильками, болтами или анкерными связями, проходящими через остов двигателя. Стык между головкой и цилиндрами во избежание прорыва газа уплотняется прокладками, изготовленными из красной меди, стального листа, медно-асбестового материала или алюминиевого сплава. Иногда уплотнение стыка достигается не с помощью прокладок, а за счет смятия выступающего пояска.

Date: 2015-05-05; view: 1212; Нарушение авторских прав