Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологические схемы строительства трубопроводов в нормальных условиях

|

|

Строительство трубопровода на равнинной местности (группа 1), сложенной плотными грунтами, осуществляется наиболее просто по сравнению со строительством на местности остальных групп. Особенностью линейной технологии на равнинах является то, что все виды работ по строительству трубопровода выполняются строительными подразделениями, перемещающимися вдоль трассы трубопровода, в определенной последовательности. Для отдельных видов работ, являющихся обязательным звеном в цепи последовательно выполняемых работ (составляющих в целом процесс линейного строительства), применяются следующие наименования этих подразделений: изоляционно-укладочная колонна, землеройная колонна, сварочно-монтажная бригада, бригада (колонна) подготовки- трассы, бригада (колонна) опережающей подготовки переходов и т. д.

Технологическая последовательность и взаимосвязь отдельных операций линейного строительства изображена на рис. 8.1.

Рытье траншей и сварка труб в нитку могут выполняться как параллельно, так и последовательно (рытье траншеи опережает сварку труб в нитку, или наоборот). Остальные операции выполняются последовательно вплоть до получения готового к эксплуатации трубопровода с электрохимической защитой, которая может сооружаться как в процессе основного линейного строительства, так и до его начала. Часто электрохимическую защиту сооружают после окончания всех видов работ. Это недопустимо, так как при отсутствии электрохимической защиты в первое после сдачи в эксплуатацию время начинают интенсивно образовываться очаги коррозии, которые продолжают действовать даже после устройства электрохимической защиты.

Рассмотрим основные элементы линейной технологии строительства.

. Подготовка трассы

Под подготовкой трассы понимается приведение ее в такое состояние, при котором возможно осуществление всех остальных технологических операций. Подготовка проводится вдоль всей трассы в полосе, ширина которой нормируется строительными нормами СН 452—73 (табл. 8.1).

Следует иметь в виду, что данные таблицы характеризуют предельную ширину полосы отвода земель для строительства.

При подготовке трассы к работе основных строительных подразделений наиболее важными являются три вида работ — вырубка леса, если он имеется в полосе отвода, создание начального профиля трассы и устройство проезда вдоль трассы. Под начальным профилем трассы понимается поверхность грунта вдоль трассы, спланированная таким образом, что по ней могут безостановочно двигаться основные

|

строительные подразделения. На рис. 8.2 показаны естественный профиль /, начальный профиль 2 и профиль трубопровода 3. Объем земляных работ при начальном профилировании на некоторых участках трассы может быть большим, чем при рытье траншей. Это наглядно можно видеть из рис. 8.2 (сечение А — А), где приходится срезать значительно больший объем грунта, чем при рытье траншеи.

Рытье траншей экскаваторами

Рытье траншей производится роторными или ковшовыми экскаваторами периодического действия. В плотных грунтах наиболее эффективны роторные экскаваторы, производительность которых составляет П = 60qnkpkнkв, где q — объем одного ковша; п — число ковшей, разгружающихся в минуту; kp — коэффициент рыхления,

принимаемый равным 0,65 — для тяжелой глины, 0,75 — для суглинка, 0,9 — для супеси; kH — коэффициент наполнения ковша, принимаемый равным 0,7 — для глин, 0,8 — для суглинка, 0,9 — для супеси; kв—коэффициент использования рабочего времени (0,6—0,8).

Производительность одноковшовых экскаваторов определяется по аналогичной формуле: n = 60qnkпkэ, где п — число циклов копания в минуту; &„ = 0,95 — коэффициент потерь времени на передвижение; ka —коэффициент организационных потерь времени при эксплуатации экскаватора.

Траншея, подготовленная роторным экскаватором (рис. 8.3), имеет ровно спланированное дно, что исключает сосредоточенные участки давления на изоляцию трубы и способствует лучшему сохранению изоляции при укладке трубопровода.

Монтаж и сварка трубопровода

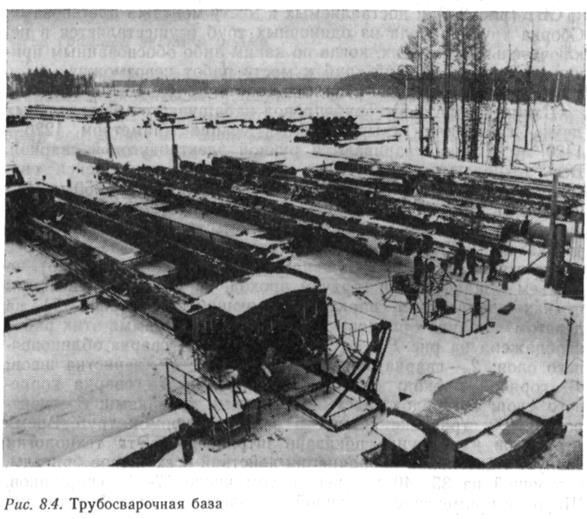

Сварка трубопровода вдоль трассы может выполняться как до рытья траншеи, так и вслед за рытьем. Трубопровод в условиях равнинной местности монтируется из секций, состоящих из двух—четырех труб, свариваемых на трубосварочных базах (ТСБ) (рис. 8.4) и доставляемых к месту монтажа плетевозами. Сборка трубопровода из одиночных труб осуществляется в исключительных случаях, когда по каким-либо обоснованным причинам доставка секций труб к месту работ невозможна.

Рассмотрим процесс сборки и сварки трубопровода.

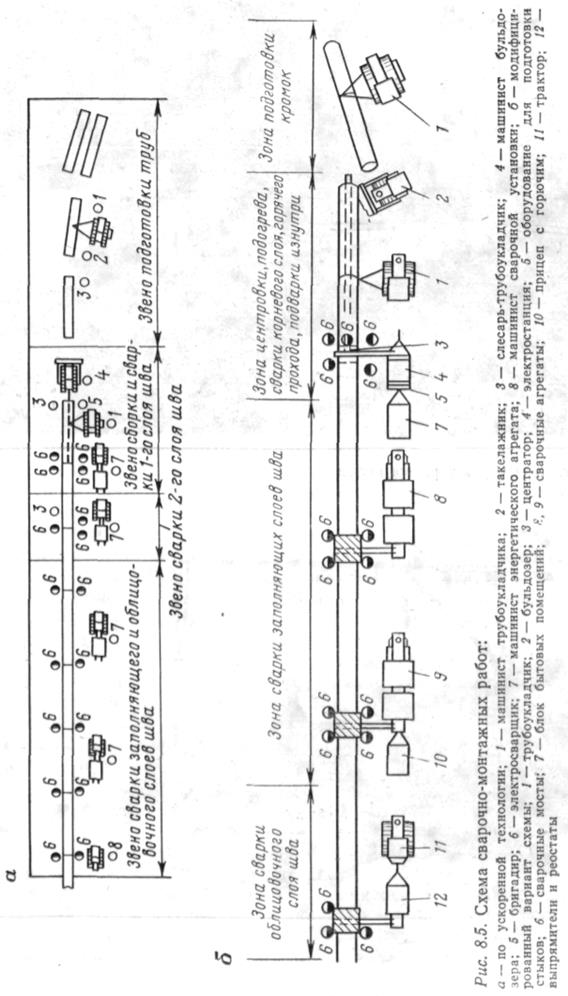

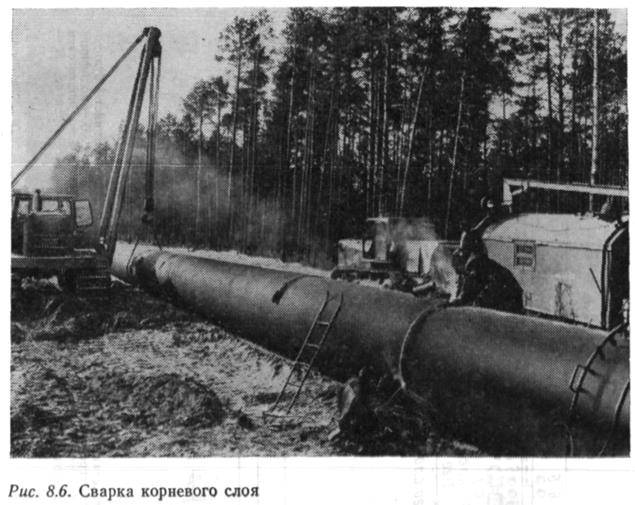

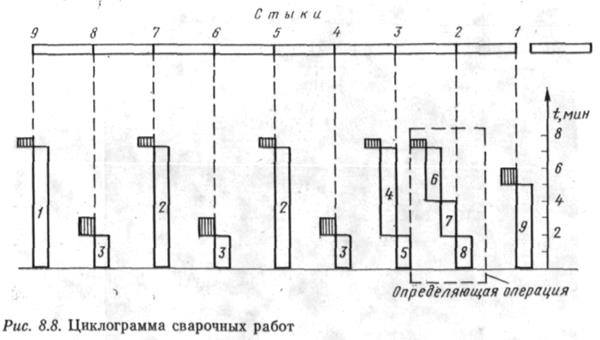

Схема 1 (рис. 8.5). Трубопровод наращивается из отдельных двух-, трех- или четырехтрубных секций диаметром 1220— 1420 мм. Стыки свариваются ручной электродуговой сваркой. Весь технологический процесс выполняется движущейся сварочно-монтажной бригадой на участке длиной 300—350 м (8— 9 секций). Как видно из рисунка, бригада ведет работу одновременно на девяти стыках. На первом стыке выполняются зачистка кромок и строповка, на втором — центровка, подогрев стыка газовыми горелками, сварка корневого слоя (рис. 8.6), на третьем — шлифовка и горячий проход, на четвертом—восьмом стыках — зачистка и сварка заполняющих слоев (рис. 8.7), на девятом — сварка облицовочного слоя. Циклограмма этих работ изображена на рис. 8.8, где обозначены: / — сварка облицовочного слоя; 2 — сварка заполняющих слоев; 3 — зачистка швов; 4 —горячий проход; 5 —шлифовка стыка; 6 — сварка корневого слоя; 7—подогрев стыка газовыми горелками; 8 — центровка; 9 — строповка секций и зачистка кромок труб. Время переходов на рисунке показано штриховкой. Эта технология требует тщательной координации действий всех членов бригады, состоящей из 35—40 человек, в том числе 17—18 сварщиков. Широкое применение описанной технологии

|

|

|

|

на производстве показало ее высокую эффективность. Скорость наращивания трубопровода за смену достигает 3 км при средней норме 1,5— 2,5 км в зависимости от условий строительства. На рис. 8.5,6 показан модифицированный вариант схемы 8.5, а, применяемый в одной из бригад Главсибтрубопроводстроя. В бригаде занято 32 электросварщика, 4 монтажника, 4 машиниста-трубоукладчика, 8 машинистов-дизелистов, 2 бульдозериста. Расстановка специалистов и машин понятна из рис. 8.5,6. Трактором // транспортируется вагон-домик с выпрямителями и реостатами 12; на базе К-701 (8 и 9) установлены сварочные агрегаты (к трактору 9 прицеплена емкость для горючего 10). В один блок объединены бытовые помещения 7, оборудование для подогрева стыков 5, электростанция 4. В пристыковываемой секции находится центратор 3. Тракторами-трубоукладчиками / и бульдозером 2 транспортируют и пристыковывают секции наращиваемого трубопровода. Группировка сварщиков 6 ясна из рисунка.

Схема 2. Трубопровод наращивается из секций методом контактной сварки с помощью оборудования «Север-1» и по технологии, разработанной Институтом электросварки им. Е. О. Па-тона. В трубопровод вводится устройство, центрирующее и устанавливающее в необходимое положение стыкуемую секцию труб. Момент введения этого устройства показан на рис. 8.9. Затем на устройство с удлинителем для подключения системы энергоснабжения и приборов автоматического управления и контроля за ходом процесса сварки стыка надвигается секция труб и к внутреннему устройству подключается система энергопитания и контроля (рис. 8.10). Далее секция автоматически пристыковывается к трубопроводу (рис. 8.11), стык снаружи закрывается кожухом и разогревается, затем осуществляется контактная сварка с надвижкой секции на трубопровод и

|

механическая обработка стыка внутри и снаружи (очистка его от наплывов шлака, металла и т. п.). Весь процесс от момента окончания сварки предыдущего стыка до оконча-ния сварки по следующего продолжается не более 15 мин. В составе сварочно-монтажной бригады заняты 2 трубо-укладчика, энергоустановка и контрольно-измерительная ла-боратория. Численный состав бригады—8 человек (вмес-то 40 человек при ручной сварке), сменная производите-льность—1000—1500 м трубо-провода.

Изоляционно-укладочные работы

|

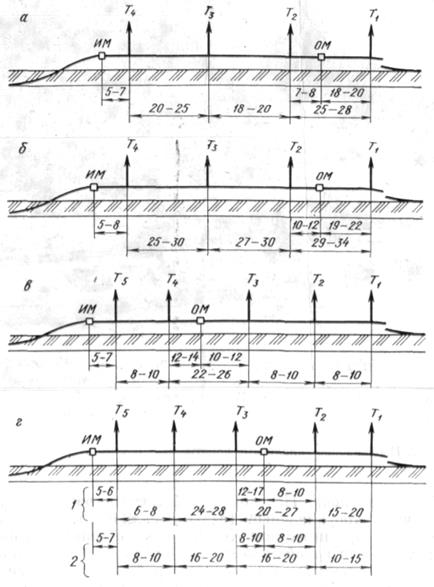

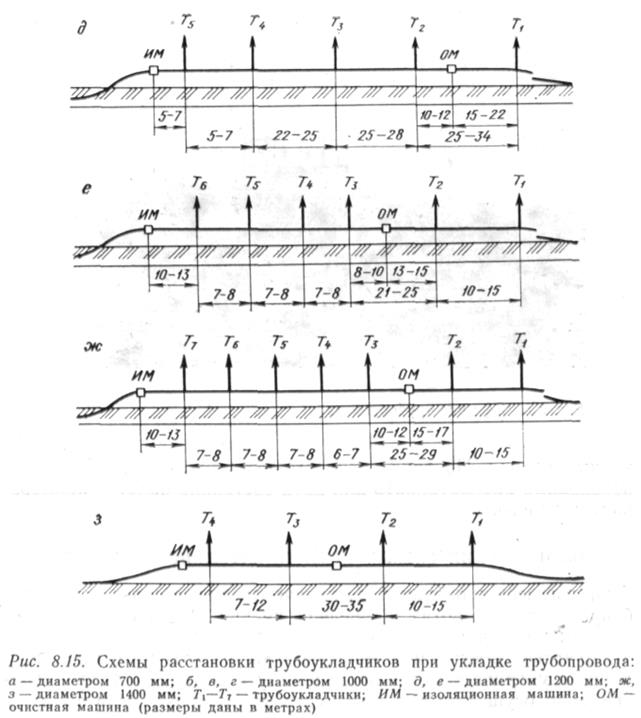

Применяют 3 схемы изоля-ционно-укладочных работ: схема изоляции стыков и укладки из труб с заводской

изоляцией; раздельная схема изоляции и укладки и совмещенная схема изоляции и укладки. Общим для всгх схем является перемещение трубопровода, находящегося на бровке траншеи, с помощью трубоукладчиков на дно траншеи. При этом трубопровод изгибается как в вертикальном, так и в горизонтальном направлениях (рис. 8.12). Напряженное состояние труб должно быть при этом таким, чтобы в них имели место только упругие деформации. Рассмотрим две наиболее характерные схемы укладки трубопровода: с подъемом труб на одном уровне (рис. 8.13, а) и с подъемом труб на разных уровнях (рис. 8.13,6).

Для участка l1 можно записать EIy"=R1x—qx2/2, где q — распределенная нагрузка от массы труб. Учитывая граничные условия, получаем R1 = 6EIh1//l13 + ql1/4. Далее возможны два варианта решения.

Первый вариант. При изгибе необходимо обеспечить равенство изгибающих моментов во всех сечениях, где трубопровод поддерживается трубоукладчиками, М1=М2=...=Мп. Для этого случая имеем условие

| все обозначения понятны из рис. 8.13. |

Второй вариант. Необходимо обеспечить равенство усилий на крюках трубоукладчиков (K1 = К2 =... < Kдоп). Определив М2 в сечении /2 при известном /Сь продолжаем решение и находим М3 и т. д. Если какой-либо момент окажется больше предельного, то изменяют высоту подъема труб или расстановку трубоукладчиков, сближая их. Величина K принимается по технической характеристике трубоукладчика при заданном вылете стрелы.

Рассмотрим далее особенности каждой технологической схемы. При укладке трубопровода из изолированных труб необходимо сначала поднять трубы в вертикальной плоскости, выполнить изоляцию стыков, а затем опустить в траншею. Все операции подъема производятся с помощью мягких полотенец-захватов во избежание повреждения изоляции.

|

Работы по укладке выполняются совмещенным методом специальной изоляционно-укладочной колонной (рис. 8.14). Подъем и перемещение трубопровода осуществляются с помощью опор-троллеев, а очистка и изоляция производятся в процессе движения колонны. Возможные схемы расстановки трубоукладчиков, очистной и изоляционной машин изображены на рис. 8.15.

Засыпка трубопровода

Траншея с уложенным в нее трубопроводом засыпается грунтом, как правило, бульдозерами (рис. 8.16). При этом грунт не должен содержать крупных комков, особенно в зимний период. Если такого грунта нет, то для присыпки труб необходимо привезти мягкий грунт или измельчить имеющийся. Засыпка изолированных и незащищенных труб скальным грунтом не допускается. Особое внимание должно быть уделено рекультивации сельскохозяйственных земель. Почвенный слой, убранный перед началом работ со строительной полосы, должен быть возвращен на прежнее место и тщательно спланирован.

|

Глава 9

Date: 2015-06-07; view: 2887; Нарушение авторских прав