Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Производство полистирола и ударопрочного полистирола в массе

|

|

Полистирол и ударопрочный полистирол можно получать полимеризацией стирола в массе непрерывными методами в аппаратах колонного типа (с полной конверсией) и в каскадах реакторов (с неполной конверсией).

Исторически вначале была разработана промышленная технология производства ПС в колонных аппаратах, затем более совершенная технология — в каскадах реакторов. Хотя в настоящее время технология производства в колонных аппаратах находит весьма ограниченное применение, в данном учебном пособии приводится описание обоих технологических процессов с тем, чтобы читатель мог сравнить их достоинства и недостатки.

Мономер-стирол представляет собой жидкость с характерным резким запахом. После тщательной очистки вакуумной ректификацией стирол (чистота не менее 99 %) кипит при 145,2 'С, замерзает при -30,6 °С, имеет при 25 °С плотность 904,5 кг/м3, вязкость 0,73 МПа • с и показатель преломления nD20 = 1,5468.

Полимеризацию стирола в массе можно проводить как с использованием термического инициирования, так и в присутствии инициаторов радикального типа. Скорость термической полимеризации при температуре ниже 70°С очень мала и для полного завершения процесса требуется длительное время. При 100 °С она несколько превышает 2 %/ч, но при 150°С реакция проходит быстро (в течение нескольких часов). Образующийся полимер имеет среднюю молекулярную массу 80 000-100 000.

Введение инициаторов значительно ускоряет процесс, но одновременно приводит к уменьшению молекулярной массы ПС и понижению его физико-механических свойств, особенно стойкости к ударным нагрузкам. Поэтому в промышленности производство ПС в массе (блочного ПС) часто осуществляется без применения инициаторов.

При проведении полимеризации стирола скорость реакции уменьшается с конверсией мономера. Практически реакция завершается при конверсии 90 %, получение 100 %-пого выхода полимера практически недостижимо. В связи с этим по одному из методов получение ПС ие доводят до полней конверсии, а прекращают его раньше. Непрореагировавший стирол удаляют из расплавленного полимера в вакууме. Присутствие остаточного стирола в полимере категорически недопустимо вследствие его токсичности.

Растворение в стироле полибутадиенового или, более редко, стирол-бутадиенового каучука в количестве 3-10 % и термическая прививка стирола на каучук приводят к получению ПС, обладающего повышенной стойкостью к удару — ударопрочного полистирола.

Технологический процесс производства блочного и ударопрочного ПС непрерывным методом в аппаратах колонного типа состоит из следующих основных стадий: предварительная полимеризация (форполимеризация) стирола (или стирола с растворенным каучуком), окончательная полимеризация, гранулирование ПС и У ПС (рис. 6.1).

Стирол (или раствор каучука в стироле) из напорного бака непрерывно подается в реакторы предварительной полимеризации 1, в которых с помощью горячей воды через рубашку и змеевик поддерживается температура 80-100 °С в зависимости от марки выпускаемого полимера. Процесс проводят в атмосфере азота (кислород замедляет реакцию) при перемешивании мешалкой со скоростью вращения 5-6 с-1. При конверсии 28-32 % раствор ПС в стироле (по консистенции это сироп) непрерывно сливают в верхнюю часть аппарата колонного типа (полимеризатор) 3. Продолжительность полимеризации 20-35 ч.

Раствор полибутадиенового каучука в стироле готовят путем растворения при перемешивании и нагревании до 60-80°С кусков каучука кубической формы размером 10—20 мм. В него вводят антиоксидант 2,6-ди-трет-бутилфенол (около 0,5 %) для улучшения формуемости смазку (парафин, бутилстеарат или их смесь) в количестве 1-5 %.

В реакторе 3, состоящем из набора цилиндрических секций (царг), снабженных самостоятельными системами наружного и внутреннего обогрева, происходит дальнейшая полимеризация стирола.

Рис. 6.1. Схема производства блочного и ударопрочного полистирола непрерывным методом в аппарате колонного типа: 1 — реакторы предварительной полимеризации; 2 — холодильник; 3 — полимеризатор (аппарат колонного типа); 4 — эксгрудер; 5 — ванна; 6 —дробилка

Пары стирола, удаляемые из полимеризатора, охлаждаются в обратном холодильнике 2 и возвращаются вновь в реактор-полимеризатор. Температура в секциях, повышающаяся сверху вниз, должна обеспечить полное завершение процесса за 18-30 ч Содержание остаточного мономера на выходе из полимеризатора 0,8-1,2 %). Чем быстрее повышается температура, тем выше скорость процесса (больше производи- льность полимеризатора), но ниже молекулярная масса получаемого ПС и хуже его физико-механические свойства. Один из режимов работы полимеризатора представлен ниже:

| Номер секции | III | IV | V | VI | ||

| Температура, °С | 100-110 | 145-150 | 160-165 | 215-220 | 225-230 | 230-235 |

Теплоносителем, поступающим в рубашки и змеевики, являются дитолилметан, или динил, представляющий собой эвтектическую смесь дифенила (26,5%) и дифенилоксида (73,5%). Верхние секции нагреваются перегретой водой или насыщенным водяным паром с давлением до 3 МПа. Возможно применение и индукционного обогрева.

Расплавленный ПС из нижней конической части реактора при температуре 235°С поступает в экструдер 4, снабженный вакуум-отсосом, непрерывно выдавливается в виде прутков, которые после охлаждения водой в ванне 5 дробятся с помощью гранулятора 6. Отсос паров стирола из расплавленного ПС в экструдере обеспечивает снижение остаточного содержания стирола в полимере до 0,2-0,3 %.

Блочный и ударопрочный ПС выпускают в виде бесцветных и окрашенных гранул. Окрашивание и введение специальных добавок (смазочных веществ, пластификаторов и др.) проводится на специализированных установках.

Реактор-полимеризатор, являющийся аппаратом «идеального вытеснения», состоит из 6-9 цилиндрических секций (царг), нижнего конуса и крышки. Все секции и конус нагреваются до разных температур и снабжены отдельными рубашками и змеевиками. Полимеризатор и змеевики выполнены из нержавеющей стали; диаметр царг 1000-1600 мм, а общая высота аппарата достигает 15 м.

Управление работой полимеризационного агрегата (см. рис. 6.1) полностью автоматизировано. Системы регулирования поддерживают заданную температуру реакционной массы в реакторах предварительной полимеризации и в каждой секции, дозированную подачу стирола в реакторы 1, заданный уровень реакционной смеси в них и определенный отбор расплавленного ПС из полимеризатора 3. Установлен контроль всех параметров процесса и предусмотрено дистанционное управление исполняющими механизмами с выводом значений параметров на мониторы.

Особенностями полимеризации стирола в массе являются:

1. необходимость отвода тепла реакции от вязкой (при 200°С 106-107 МПа•с), малотеплопроводной реакционной массы;

2. резкое снижение скорости в конце процесса, что приводит к увеличению его продолжительности и вызывает необходимость резкого повышения температуры реакции;

3. содержание в конечном продукте небольших количеств непрореагировавшего стирола, что требует создания условий для его удаления;

4. широкое молекулярно-массовое распределение (Мw:Мn = 3-5), возникающее из-за проведения полимеризации стирола в большом интервале температур (80 - 235 °С).

Указанный метод производства блочного и ударопрочного ПС является непрерывным и полностью автоматизированным, позволяющим получать различные марки стандартного хорошо перерабатывающегося в изделия продукта, и мало загрязняющим окружающую среду из-за отсутствия токсичных сточных вод и небольшого объема газовых выбросов. К недостаткам метода относятся длительность процесса, сравнительно небольшая производительность полимеризатора (до 5000 т/год) вследствие ограничений, налагаемых вязкостью среды и сложностью отвода тепла реакции, требованием предельно минимального содержания остаточного стирола в полимере.

Более перспективным методом полимеризации стирола в массе является метод «неполной конверсии», по которому процесс доводят до 90-97 % в каскаде реакторов, а непрореагировавший стирол отгоняют в специальной вакуумной камере и после очистки возвращают вновь в цикл. По этому методу можно проводить полимеризацию стирола в присутствии небольших количеств растворителя (5-10 %), который снижает вязкость расплава, испаряясь, уносит часть теплоты реакции и полностью удаляется в конце процесса вместе с непрореагировавшим стиролом.

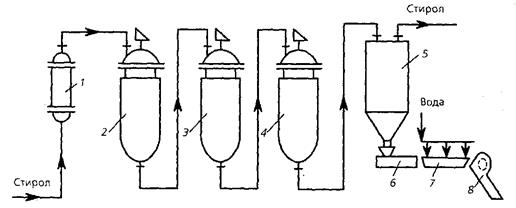

Технологический процесс производства блочного и ударопрочного ПС непрерывным методом неполной конверсии в каскаде реакторов состоит из следующих основных стадий: последовательная полимеризация стирола (или раствора каучука в стироле) в каскаде реакторов, отгонка непрореагировавшего стирола, гранулирование ПС и УПС (рис. 6.2).

Рис. 6.2. Схема производства блочного и ударопрочного полистирола непрерывным методом в батарее реакторов: 1 — теплообменник; 2, 3, 4 — реакторы; 5 — вакуумная камера; 6 — экструдер; 7 — ванна; 8 — гранулятор

Стирол (или раствор каучука в стироле) дозировочным насосом непрерывно подается через теплообменник 1, в котором подогревается до 80-100 °С, в первый реактор 2, а затем реакционная масса шестеренчатыми насосами перекачивается в реактор 3,4 и вакуумную камеру 5. Реакторы — аппараты, изготовленные из нержавеющей стали объемом 15-20 м3, снабженные рубашками для обогрева, мощными перемешивающими устройствами и обратными холодильниками. Режим полимеризации стирола в них представлен ниже:

1-й реактор 2-й реактор 3-й реактор

Температура, °С 120-140 160 180

Конверсия, % 40-50 80 90

Продолжительиость, ч 2 2 2

Реакторы работают под некоторым разрежением, обеспечивающим съем тепла реакции в результате испарения стирола. Сконденсированный стирол возвращается вновь в реакторы. В вакуумной камере 5 при остаточном давлении 0,7-5 кПа и температуре 190-200°С удаляется непрореагировавший стирол, который после конденсации в холодильнике собирается в сборник. Ректифицированный стирол возвращается в цикл (смешивается со свежим стиролом).

Расплавленный ПС (или У ПС) из вакуумной камеры 5 поступает в экструдер 6, откуда выходит в виде прутков, охлаждается водой в ванне 7 и дробится на гранулы в грануляторе 8.

Метод полимеризации стирола в массе при «неполной конверсии» имеет преимущества по сравнению с методом полимеризации стирола до полной конверсии: он позволяет получать до 15-25 тыс. т/год продукта с одного агрегата; дает возможность легко управлять процессом и регулировать свойства получаемого полимера; продукт отличается большой однородностью по физико-механическим показателям и молекулярно-массовому распределению.

Date: 2015-11-15; view: 2600; Нарушение авторских прав