Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Фаршемешалка Л5-ФМУ-335

|

|

Особенности применяемых фаршемешалок связаны с конструкцией и распределением исполнительных органов (лопастей) мешалки, узлов выгрузки продукта и материалов, из которых они изготовлены. Фаршемешалка Л5-ФМУ-335 относится к фаршемешалкам горизонтального типа, у которых исполнительный (перемешивающий) орган закреплен на горизонтальном валу.

Рис. 11 Фаршемешалка Л5 - ФМУ – 335

1 - тележка; 2 - устройство загрузки; 3 - корыто; 4 - решетка; 5 - привод; 6 - станина; 7 - лопасти месильные

Она состоит из станины, месильного корыта, привода шнеков, механизма загрузки, правой и левой крышек, шиберного устройства и электрооборудования.

Станина представляет собой сварную металлическую конструкцию из уголка размером 63-63 мм. Крышка сварная, решетчатого типа, из нержавеющей стали. Месильное корыто состоит из картера, корыта из нержавеющей стали, внутри которого расположено два месильных шнека, приводимые в движение валом. Они вращаются от электродвигателя через клиноременную и червячную передачи, расположенные внутри чугунной тумбы. Фарш перемешивается месильными шнеками в корыте, закрытом двумя решетчатыми крышками. Шнеки подобраны так, чтобы при их вращении фарш подавался от края в центр, а внизу поток был обратным, (имитируется ручная вымеска). Частота вращения лопасти со стороны обслуживания меньше (в 1.3 - 2.0 раза) частоты вращения лопасти. Приводной механизм фаршемешалки электрический, с реверсом, обеспечивающим вращение перемешивающих лопастей, как в одну, так и в другую сторону, и без реверса, т.е. лопасти вращаются только в одну сторону.

Загружается фарш в корыто загрузочным устройством, выгружается месильными шнеками через люки, которые открывают вручную, вращая маховик по ходу часовой стрелки. Пульт управления представляет собой кнопочный пост и расположен на тумбе. Шкаф электрооборудования прямоугольной формы, закреплен на стене отдельно от машины в удобном для эксплуатации месте. Станина и тумба фаршемешалки закрыты металлическими облицовочными листами.

При выгрузке в передвижные тележки или бункер корыто опрокидывают, причем уровень разгрузки должен быть расположен на высоте 0.8-0.9 м. Конструкция опрокидывающего механизма выбрана таким образом, чтобы при повороте корыта не нарушалось сцепление в передачах. Наиболее рационально для механизированной выгрузки опрокидывание вокруг оси, когда условие загрузки и выгрузки одинаковы.

Технические характеристики

Производительность, кг/час 2500-3200

Геометрическая вместимость корыта, м3 0.335

Коэффициент загрузки 0.6-0.8

Длительность цикла, мин 3.5-8

Частота вращения месильных шнеков:

- левого, с  0.76

0.76

- правого, с  0.76

0.76

Установленная мощность, кВт 7.0

Габаритные размеры, мм 2900-965-1385

(с механизмом загрузки)

Масса, кг 1035

(с механизмом загрузки)

2.5.1 Расчет шнека фаршемешалки Л5-ФМУ-335

Исходные данные:

- производительность шнекового устройства П=0,861 кг/сек;

- максимальное давление рmax=0,15 Мн/м2;

- коэффициент внутреннего трения продукта f=0,3;

- плотность продукта r=900 кг/м3.

Наружный диаметр шнека D принимаем равным 0,34 м, шаг Н=0,8 D=0,8×0,34=0,27 м.

Диаметр d вала шнека должен быть больше предельно допускаемого диаметра dпр определяемого из условия (рис. 12):

Рис. 12. К выбору диаметра вала шнека

dпр = H/ptgj (1)

Примем диаметр вала шнека равным 0,16 м (а=2,12).

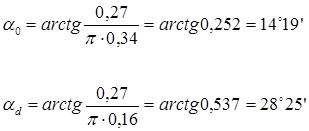

Угол подъема винтовых линий на внешней стороне шнека и у вала по зависимости (2):

Углы подъема винтовых линий равны:

aD = arctgH/pD; ad = arctgH/pd

Среднее значение угла подъема винтовых линий витка шнека по равенству:

aср = 0,5 (aD + аd).

aср=0,5(14°19’+28°25’)=42°44’×0,5=21°22’

Вспомогательные величины:

cos221°22’=0,93212=0,8689; tg 21°22’=0,3882; sin2×21°22’=0.6748.

Коэффициент отставания частиц материала в осевом направлении по уравнению без учета сил трения:

k0 = (H-h1)/H = sin2a = (pD-s1)/pD = kв

c учетом сил трения:

k0.T = (H-h)/H = sin2a +0.5fsin2a= (pD-s)/pD = kв.T

Если формуемый или прессуемый материал является пластично-вязким и обладает адгезией, то в качестве коэффициента трения берется коэффициент внутреннего трения, определяемым из условия связи частиц между собой при сдвиге слоев материал.

Таким образом, движение частиц продукта в шнековом устройстве можно учитывать коэффициентом перемещения.

k = 1 – k0.T = cos2 a - 0,5f sin 2a.

k0=1-(0,8689-0,5×0,3×0,6748)=0,2332

Изгибающий момент в витке шнека по внутреннему контуру, т.е. у вала по выражению (6):

Mи=PmaxD2/32·(1.9-0.7a-4-1.2a-2-5.2lna)/(1.3+0.7a-2);

где а == D/d — отношение диаметров, которое практически лежит в пределах от 1,8 до 3. Наибольшее напряжение (оно же и эквивалентно):

s= ±6Mн/тб2;

Витки шнека будут изготовляться из стали 10, для которой допустимое напряжение при изгибе можно принять равным допускаемому напряжению при растяжении, т.е. 1300×105 Н/м2.

Тогда толщина витка шнека из формулы:

s=±6Mн/тб2;

.

.

Принимаем

Площадь внутренней цилиндрической поверхности корпуса устройства на длине одного шага по выражению (8):

Fв = pD(H-d);

FB=3,14×0,34(0,27-0,006)=0,2818 м.2

Развертки винтовых линий по зависимостям (9):

l =  ;

;

L =  ;

;

Площадь поверхности витка шнека на длине одного шага по условию:

Fш = 1/4p(pDL-pdl+H2ln(D+2L)/(d+2l));

где L и l - развертки винтовых линий, соответствующие диаметрам шнека и вала.

что удовлетворяет условиям работы шнека.

Крутящий момент при трех рабочих витках шнека по выражению: Mкр =

0,131n pmax(D3-d3)tgaср;

осевое усилие

S = 0/392n(D2-d2) pmax

где n - число рабочих шагов шнека.

Мкр=0,131×3,15×106(0,343-0,163)×0,3882=806 Н×м,

S=0,392×3×(0,342-0,162)×0,15×106=6210 Н.

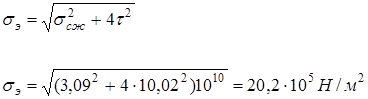

Зная крутящий момент на валу шнека и осевое усилие, находим соответствующие им нормальное и касательное напряжения:

где F- площадь поперечного сечения вала шнека в м2; Wp – полярный момент сопротивления поперечного сечения вала шнека в м3.

Эквивалентное напряжение по теории наибольших касательных напряжений определяют по формуле:

и находится в пределах допускаемого напряжения для материала вала шнека (сталь Ст5).

Принимая коэффициент заполнения равным единице, получим:

Теперь определяем размеры заготовки витков и их число.

Пусть длина шнека равна 3×0,27=0,81 м.

Ширина витков по зависимости

b=0,5(D-d)

b=0,5(0,34—0,16)=0,09 м.

Угол выреза в кольце-заготовке по выражению:

a0 = 2p - (L - l)/b;

(16)

(16)

Длину шнека определим по формуле:

L' = H'/sinaD; l' = H′ sinad;(17)

Из формулы (18) определим другие параметры: D0= L' /p; d0=l'/p;

В технологические расчеты мешалок входит определение емкости дежи и резервуара, а также мощности двигателя к мешалкам.

Емкость дежи или резервуара мешалки, если она и используется как резервная или аккумулирующая емкость, определяется по формуле

V=Mta-1(19),

где М - производительность смесителя или мешалки, м3/сек; t - длительность цикла вымески или смешивания, с; a - коэффициент заполнения объема дежи продукцией.

V=0,00096×210×0,6-1=0,335 [м3].

Мощность двигателя к мешалки для перемешивания тестообразных и сыпучих тел (в частности фаршей)

;(20)

;(20)

где z - количество лопастей данного типа; Р – сопротивление, испытываемое одной лопастью, Н; J - скорость движения соответствующей лопасти, м/с.

Для перемешивания тестообразных и сыпучих тел сопротивление одной лопасти

P=Q×F, [H](21),

где Q – соответствующее удельное сопротивление, Н/м2; F- лобовая поверхность лопасти.

По данным Лапшина (для фарша):

Q=Q0+aJ Н/м2 (22),

где Q0 – условное начальное сопротивление, Н/м2; а – постоянный параметр, зависящий от вида фарша.

Для фарша вареных колбас а=4000¸5000, Q0=4000¸8000 H/м2

J=R×w=0,171×24=4,1 м/с

F=

Q=15000+10000×4,1=56000 H/м2

Р=56000×0,09=5040 Н

N=

Расчёт рабочих параметров шнека фаршемешалки. Известны производительность шнекового устройства П = 0,85 кг/с, коэффициент внутреннего трения продукта f = 0,3, плотность продукта r = 1041 кг/м3.

Наружный диаметр шнека D принимаем равным 140 мм, а шаг

Н = 0,8×140 = 112 мм.

Предельный диаметр вала шнека

dпр = (Н/p) tgj = (0,112/3,14)×0,3 = 0,0107 м = 10,7 мм.

Примем диаметр вала шнека равным 60 мм (а = 2,3).

Угол подъема винтовых линий на внешней стороне шнека и у вала по зависимостям

aD = arctg [H/(pD)]; ad = arctg [H/(pd)];

aD = arctg [0,112/(3,14×0,14) ] = 14 °;

ad = arctg [0,112/(3,14×0,060)] = 31 °.

Среднее значение угла подъема винтовых линий витка шнека по равенству

aср = 0,5(aD + ad) = 0,5 (14 °+ 31 °) = 22,5 °.

Вспомогательные величины равны

cos2 22,5 ° = 0,854; tg 22,5 °= 0,414; sin 2×22,5 ° = 0,707.

Коэффициент отставания частиц материала в осевом направлении по уравнению

k0 = 1 – (cos2 aср – 0,5f sin 2aср) = 1 – (0,854 – 0,5×0,3×0,707) = 0,252.

Изгибающий момент в витке шнека по внутреннему контуру, т.е. у вала по выражению

Н×м/м.

Н×м/м.

Витки шнека будут изготовлены из стали 10, для которой допускаемое напряжение при изгибе можно принять равным допускаемому напряжению при растяжении, т.е. 125×106 Па. Тогда толщина витка шнека из формулы

sи = ±6М/d2

Принимаем d = 4 мм.

Площадь внутренней цилиндрической поверхности корпуса устройства на длине одного шага

Fв = pD(H - d) = 3,14 × 0,14 (0,112 – 0,004) = 0,0475 м2.

Длины разверток винтовых линий

l =

L =

l =  = 0,219 м;

= 0,219 м;

L =  = 0,454 м.

= 0,454 м.

Площадь поверхности витка шнека на длине одного шага

Fш =

Fш =  = 0,0133

= 0,0133

м2, что удовлетворяет условиям работы, т.к. Fш < Fв.

Крутящий момент при двух рабочих витках шнека

Мкр = 0,131 n pmax (D3 – d3) tg aср

Мкр = 0,131×2×0,2×106 (0,143 – 0,063) 0,414 = 54,84 Н×м.

Осевое усилие

S = 0,392 n (D2 – d2) pmax

S = 0,392×2 (0,142 – 0,062) 0,2×106 = 2509 Н.

Нормальное и касательное напряжения вала

sсж = S/F; t = Мкр / Wр,

где F – площадь поперечного сечения вала шнека, м2; Wр – полярный момент сопротивления поперечного сечения вала шнека (Wр»,2 d3).

sсж = 2509×353,857 = 887827 Па = 0,9 МПа.

t = 54,84×23148 = 1 269 444 = 1,3 МПа.

Эквивалентное напряжение

и находится в приделах допускаемого напряжения для материала вала шнека (сталь Ст 5).

Принимая коэффициент заполнения равным единице, из уравнения получим угловую скорость шнека

П = 0,125(D2 – d2) (Н - d) (1 - К0) ryw,

где d - толщина витка шнека в осевом направлении по наружному диаметру, м; r - плотность материала, кг/м3; y - коэффициент заполнения межвиткового пространства; w - угловая скорость вращения шнека, рад/с.

0,85 = 0,125 (0,142 – 0,062) (0,112 – 0,004) (1 - 0,252) 1041w;

w = 5,06 с-1 (48 об/мин).

Теперь определим размеры заготовок витков и их число. Пусть длина шнека равна 6×112 = 672 мм.

Ширина витков

b = 0,5 (D – d) = 0,04 м = 40 мм.

Угол выреза в кольце – заготовке

a0 = 2p –(L – l) / b = 2×3,14 – (0,454 – 0,219) / 0,04 = 0,405 рад = 23°.

Диаметры колец определяем по формулам

мм

мм

При изготовлении кольца – заготовки без углового выреза, оно расположится на длине шнека, определяемой по условию

.

.

Количество колец – заготовок без углового выреза надо

0,672 / 0,12 = 5,6 шт.

Практически надо сделать шесть колец – заготовок

Литература

1. Кармас Э. Технология колбасных изделий / Э.Кармас. – М.: Легкая и пищевая промышленность, 1981. – 256 с.

2. Рогов И.А. Общая технология мяса и мясопродуктов / И.А. Рогов, А.Г.Забашта, Г.П.Казюлин. – М.: Агропромиздат, 2000. – 563 с.

3. Справочник технолога колбасного производства / И.А.Рогов, А.Г.Забашта, Б.Е.Гутник и др. - М.: Колос, 1993. – 431 с.

4. Пелеев А.И. Технологическое оборудование предприятий мясной промышленности / А.И. Пелеев. – М.: Агропромиздат, 1963. – 634 с.

5. Технология мяса и мясопродуктов / Л.Т.Алехина, А.С.Большаков и др.; Под ред. И.А.Рогова. – М.: Агропромиздат, 1988. – 576 с.

6. Технологическое оборудование мясокомбинатов / Под ред. С.А.Бредихина. - М.: Агропромиздат, 2000, - 557 с.

Date: 2015-11-13; view: 3368; Нарушение авторских прав