Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

ОП ПИМаш

|

|

1. ОБЩИЕ СВЕДЕНИЯ

Грузоподъемный кран – машина циклического действия, предназначенная для подъема и перемещения груза, удерживаемого грузозахватным органом. Краны, имеющие в качестве грузозахватного органа крюк, называют кранами общего назначения или крюковыми, а краны, снабженные грузозахватными органами в виде ковша, грейфера или магнита – кранами специального назначения. По конструкции ходового устройства краны бывают рельсовые, пневмоколесные, гусеничные и др. На промышленных предприятиях используют, главным образом, рельсовые краны трех типов – мостовые, консольные и козловые.

Мостовой кран – кран мостового типа, мост которого опирается на надземный рельсовый крановый путь, а грузозахватный орган подвешен к грузовой тележке или электротали, перемещающейся по мосту. Мостовые краны общего назначения изготавливают грузоподъемностью до 320 т, специального назначения – до 630 т. Краны общего назначения используют при монтаже оборудования, производстве ремонтных работ, для технологических работ в цехах основного производства, на складах, при перегрузочных работах.

|

Рис. 1. Мостовой кран: 1 – тележка; 2 – мост; 3 – механизм передвижения;

4 – кабина управления; 5 – площадка обслуживания; 6 – крановый рельс;

7 – перила; 8 – токоподвод

Кран состоит из металлической конструкции, механизмов подъема груза, перемещения крана и тележки, электропривода с системами токоподвода и управления с предохранительными устройствами.

Металлоконструкции мостового крана (рис. 1) состоят из двух основных частей: моста и тележки. Мост перекрывает рабочий пролет производственного помещения или склада. Он состоит из двух главных и двух концевых балок. Через ходовые колеса механизма передвижения мост опирается на надземные крановые рельсы. Последние закреплены на подкрановых балках, смонтированных на консолях колонн здания или крановой эстакады. Колеса приводятся в движение через передаточный механизм одним или двумя электродвигателями. На главных балках закреплены рельсы, по которым перемещается тележка с помощью своего привода. На ее раме размещены один или два механизма подъема груза, каждый из которых состоит из крюковой подвески, канатного полиспаста, барабана, передаточного механизма, тормоза и электродвигателя. Механизмами крана управляют из кабины, подвешенной к металлоконструкции моста.

2. ПАРАМЕТРЫ И ОСНОВНЫЕ РАЗМЕРЫ КРАНОВ

К параметрам и основным размерам, характеризующим кран, относятся: грузоподъемность, пролет моста, вылет консоли, высота подъема, скорость подъема и опускания крюка, скорости передвижения крана и тележки, режим работы крановых механизмов, масса крана.

Грузоподъемность (т) – масса наибольшего груза, на подъем которого рассчитан кран. В нее включается и масса навешиваемого на крюк грузозахватного приспособления (траверсы, грейфера, электромагниты) или тары.

Пролет моста (м) – расстояние по горизонтали между осями рельсов крановых путей для кранов мостового типа.

Колея (м) – расстояние между продольными осями, проходящими через середину опорных поверхностей ходового устройства крана (тележки).

Вылет консоли (м) – наибольшее расстояние между продольной осью головки ближайшего к консоли рельса и осью крюковой подвески при ее крайнем положении на консоли.

База (м) – расстояние между вертикальными осями передних и задних колес или балансирных тележек крана.

Высота подъема (м) – расстояние по вертикали от уровня стоянки (для козловых кранов) или от уровня пола (для мостовых и консольных кранов) до грузозахватного органа, находящегося в верхнем рабочем положении.

Основные параметры и размеры мостовых и козловых кранов определяются ГОСТ 534-78, ГОСТ 7352-81, ГОСТ 25546-82, ГОСТ 25711-83.

3. РЕЖИМЫ РАБОТЫ И ПРОИЗВОДИТЕЛЬНОСТЬ КРАНОВ

При работе крана направления движения крана, тележки и крюка постоянно чередуются. Работа механизма подъема состоит из периодов подъема и опускания груза и периодов подъема и опускания пустого крюка. Для увеличения производительности крана используют совмещение операций, например, одновременное передвижение крана и тележки. Во время навешивания груза на крюк и освобождения крюка двигатель отключен, и механизм подъема не работает.

Для кранов общего назначения «Правилами Госгортехнадзора» установлены режимы работы: легкий, средний, тяжелый, весьма тяжелый. Для каждого механизма режим работы определен отдельно, для крана в целом – по механизму главного подъема.

Легкий режим (Л) характеризуется большими перерывами в работе, редкой работой с номинальным грузом, малыми скоростями, малым числом включений в течение одного часа, малой продолжительностью включения. В этом режиме работают, например, механизмы подъема и передвижения мостовых кранов заготовительных и ремонтных цехов.

Средний режим (С) характеризуется работой с различными грузами на средних скоростях движения, со средним числом включений в течение одного часа, средней относительной продолжительностью включения. В этом режиме работают, например, механизмы подъема и передвижения кранов формовочных отделений, механических и сборочных цехов со среднесерийным производством и ремонтно-механических цехов.

Тяжелый режим (Т) характеризуется постоянной работой с грузами, масса которых близка к номинальной, высокими скоростями, большим числом включений в течение одного часа, высокой относительной продолжительностью включения. В этом режиме работают, например, все механизмы кранов технологических цехов и складов на заводах с крупносерийным производством.

Механизм вспомогательного подъема при тяжелом режиме работы крана имеет средний режим работы.

Интенсивность использования механизма характеризуется относительной продолжительностью включения двигателя (%):

.

.

Для режимов работы электрооборудования учитывают также температуру окружающей среды (°С) и число включений механизмов в один час (табл. 1).

Таблица 1

Режимы работы электрооборудования

| Режим работы | Коэффициент использования | ПВ, % | Число включений в один час (за смену) | Температура окружающей среды, °C | ||

| По грузоподъемности | По времени | |||||

| В течение года, КГ | В течение суток, КС | |||||

| Л | 0,75 0,5 0,25 0,1 | Нерегулярная, редкая работа | – | |||

| 0,25 0,5 | 0,33 0,67 | |||||

| С | 0,75 0,5 0,25 0,1 | 0,5 0,5 | 0,67 0,33 0,67 | |||

| Т | 0,75 0,5 0,25 | 0,75 | 0,67 0,33 0,67 |

Примечание: 1. Число включений в один час принимают как максимальное расчетное для аппаратуры и электроприводов. 2. Электрооборудование может быть отнесено к той или иной группе при условии, если оно удовлетворяет всем показателям соответствующего режима. Если по отдельным показателям имеются превышения, то электрооборудование должно быть отнесено к группе более тяжелого режима работы.

Производительность крана – массу груза (т), переработанную в единицу времени (час, смену, сутки), определяют с учетом номинальной грузоподъемности крана, числа рабочих циклов, коэффициентов, учитывающих совмещение работы механизмов и использование крана по времени.

Цикл работы крана состоит из перемещения грузозахватного органа к грузу, подъема и перемещения груза, освобождения грузозахватного органа и возвращения его в исходное положение. Срок службы крана устанавливают по ГОСТ или ТУ на краны конкретного типа.

Класс нагружения крана зависит от коэффициента его нагружения. По классам использования и нагружения для кранов промышленных предприятий определяют группу режима работы (табл. 1).

Примерные объекты, условия использования и технологическое назначение кранов приведены в табл. 2.

Таблица 2

Условия использования кранов

| Краны | Группа режима работы | Примерные объекты, условия использования и технологическое назначение кранов |

| Мостовые и козловые с лебедочными грузовыми тележками Консольные | 2К 3К 5К 2К 4К 6К | Ремонтные краны Перегрузочные работы ограниченной интенсивности, вспомогательные краны механических цехов, краны, интенсивно используемые только при монтаже оборудования Перегрузочные работы средней интенсивности, краны для технологических работ в механических цехах, склады металлобаз и промышленных предприятий, перегрузка разных грузов, в том числе контейнеров Обслуживание ремонтных и монтажных работ Перегрузочные и вспомогательные работы Литейные цеха |

4. ПОЛИСПАСТЫ

Полиспасты характеризуются кратностью, т.е. числом ветвей канатов, на которых подвешена крюковая подвеска. Полиспасты бывают одинарными (рис. 2,а) и сдвоенными (рис. 2,б). Сдвоенные полиспасты, т.е. такие, у которых на барабан одновременно наматываются две ветви каната, применяются в случаях, когда необходимо исключить возможность горизонтального перемещения груза при его подъеме. Выравнивание усилия в симметрично расположенных ветвях каната и устранение перекоса подвески при этом достигается установкой уравнительного блока (диаметр до  ), который при четной кратности полиспаста монтируют вместе с верхними блоками, а при нечетной кратности – на подвеске. В сдвоенном полиспасте, вследствие симметрии, ветви каната, подводимые к уравнительному блоку, при подъеме (опускании) подвески остаются неподвижными, а блок поворачивается на оси на небольшой угол. Поэтому, в сдвоенных полиспастах целесообразно устанавливать вместо блока уравнительный балансир (рис. 2,в), что позволяет вместо одного целого каната включить в полиспаст два его куска, равных половине общей длины каната.

), который при четной кратности полиспаста монтируют вместе с верхними блоками, а при нечетной кратности – на подвеске. В сдвоенном полиспасте, вследствие симметрии, ветви каната, подводимые к уравнительному блоку, при подъеме (опускании) подвески остаются неподвижными, а блок поворачивается на оси на небольшой угол. Поэтому, в сдвоенных полиспастах целесообразно устанавливать вместо блока уравнительный балансир (рис. 2,в), что позволяет вместо одного целого каната включить в полиспаст два его куска, равных половине общей длины каната.

а

| б

| в

|

Рис. 2. Полиспасты: а – одинарный; б – сдвоенный; в – уравнительный балансир; 1 – барабан; 2 – канат; 3 – подвеска; 4 – уравнительный блок; 5 – коуш; 6 – зажим

Сдвоенные полиспасты имеют широкое применение в механизмах подъема многих кранов (мостовых, консольных, козловых и др.), где постоянство давлений на опоры барабана во время подъема или спуска груза важно для обеспечения равномерной загрузки металлоконструкции моста под обоими рельсами.

Сдвоенный полиспаст (рис. 3,а) имеет верхний блок 3, называемый уравнительным. Он предназначен для выравнивания длины ветвей каната при неравномерном их вытягивании. Уравнительный блок может быть заменен рычагом (рис. 3,б). При этом вместо одного каната устанавливают два, что особенно выгодно в механизмах с большой кратностью полиспаста, для которых требуются канаты большой длины. При четной кратности (рис. 3,а) уравнительный блок 3 расположен на неподвижной оси, при нечетной кратности – на подвижной оси крюковой подвески (рис. 3,в).

а

| б

| в

|

Рис. 3. Схемы сдвоенных полиспастов

Натяжение для сдвоенного полиспаста определяют аналогично расчету одинарного полиспаста, причем считают, что на каждый полиспаст действует  :

:

.

.

5. БЛОКИ ДЛЯ СТАЛЬНЫХ КАНАТОВ

Блоки для групп режимов работы механизма подъема 1М, 2М, 3М, 4М изготавливают из чугуна марки СЧ 15, а для группы режима работы механизма 5М, 6М – из стали 25Л1. Блоки большого диаметра могут быть выполнены сварными.

Профиль ручья блока (рис. 4) выполнен в соответствии с ОСТ 24.191.05-82 «Блоки для стальных канатов. Конструкция и размеры блоков и канавок». Радиус желоба блока  принимают равным 0,6…0,7 диаметра каната. При меньшем значении

принимают равным 0,6…0,7 диаметра каната. При меньшем значении  возможно заклинивание каната, что приведет к его интенсивному изнашиванию.

возможно заклинивание каната, что приведет к его интенсивному изнашиванию.

а

| б

| в

|

Рис. 4. Профиль блока: а – литого; б – сварного; в – схема для определения

допускаемого угла отклонения каната на блоке

Глубину желоба блока  выбирают в зависимости от назначения и места установки блока. Так, у блоков, установленных на конце стрелы поворотного крана, для предохранения каната от соскальзывания с блока при раскачивании груза

выбирают в зависимости от назначения и места установки блока. Так, у блоков, установленных на конце стрелы поворотного крана, для предохранения каната от соскальзывания с блока при раскачивании груза  ; в кранах, в которых предотвращено соскальзывание каната –

; в кранах, в которых предотвращено соскальзывание каната –  .

.

Блоки, как правило, устанавливают на подшипниках качения.

При определении допускаемого угла отклонения каната на блоке  (рис. 4,в) следует учитывать, что канат при максимальном отклонении не должен опираться на край желоба блока:

(рис. 4,в) следует учитывать, что канат при максимальном отклонении не должен опираться на край желоба блока:

.

.

При угле раствора желоба  боковое отклонение каната

боковое отклонение каната  .

.

6. БАРАБАНЫ

По числу слоев навивки каната различают барабаны с однослойной и многослойной навивкой. При навивке каната на барабан в два или более слоев второй или последующий слой оказывают давление на нижележащий слой каната, подвергая его дополнительному изнашиванию. Поэтому в большинстве механизмов подъема применяют однослойную навивку.

Если на барабан должен быть намотан канат большой длины, то однослойная навивка его будет нерациональной, так как потребуется увеличение размеров барабана. В этом случае применяют многослойную навивку или используют фрикционные барабаны.

Форма обода барабанов крановых механизмов может быть цилиндрической, реже конической или коноидальной. Наибольшее распространение имеют цилиндрические барабаны.

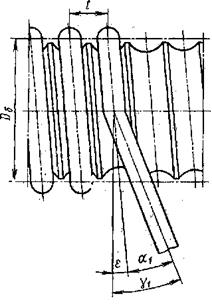

В механизмах подъема с машинным приводом при однослойной навивке каната применяют барабаны с нарезанными винтовыми канавками (рис. 5).

| Рис. 5. Профиль канавки барабана для каната |

При многослойной навивке каната могут быть использованы гладкие барабаны. В этом случае для равномерной укладки каната на барабан применяют канатоукладчики. Шаг винтовой нарезки  мм. Толщину стенки литого барабану для предварительных расчетов определяют по эмпирическим зависимостям:

мм. Толщину стенки литого барабану для предварительных расчетов определяют по эмпирическим зависимостям:

мм или

мм или  ,

,

здесь  – диаметр барабана;

– диаметр барабана;  – диаметр каната.

– диаметр каната.

Согласно РТМ 24.090.21-76 «Краны грузоподъемные. Барабаны канатные. Метод расчета» толщину цилиндрической стенки барабана можно определить по формуле

,

,

где  – максимальное статическое натяжение каната;

– максимальное статическое натяжение каната;  – шаг нарезки барабана;

– шаг нарезки барабана;  – допускаемое напряжение, определяемое по данным табл. 3.

– допускаемое напряжение, определяемое по данным табл. 3.

Таблица 3

Допускаемые напряжения материала стенок барабана

| Материал | Предел текучести  , МПа , МПа

| Предел прочности на изгиб  , МПа , МПа

| Допускаемые напряжения, МПа | ||||

| Группы режима работы механизма | |||||||

| 1М | 2М | 3М | 4М и 5М | 6М | |||

| Сталь: | |||||||

| ВМ Ст3сп | – | ||||||

| – | |||||||

| 09Г2С | – | ||||||

| 15ХСНД | – | ||||||

| 35Л | – | ||||||

| 55Л | – | ||||||

| Чугун: | |||||||

| СЧ 15 | – | – | – | ||||

| СЧ 18 | – | – | |||||

| СЧ 24 | – |

Влияние деформации стенки и каната учитывается коэффициентом

,

,

где  – толщина стенки барабана, принимается равной

– толщина стенки барабана, принимается равной  ;

;  – модуль упругости.

– модуль упругости.

У сдвоенных полиспастов при сходе с барабана ветви каната располагаются симметрично относительно середины барабана. Литые, сварно-литые или сварно-вальцованные барабаны устанавливают на цапфах или сплошных осях. Во вращение барабан приводится с помощью встроенной зубчатой муфты. При этом одна цапфа (или конец оси), лежащая на сферическом подшипнике качения, располагается в полости, выполненной на конце тихоходного вала редуктора, а другая – в опоре, закрепленной на раме. Зубчатый венец, выполненный как одно целое с тихоходным валом редуктора, и диск с внутренними зубьями, закрепленный на барабане, образуют зубчатую муфту.

Концы каната на барабане закрепляют, как правило, с помощью накладок шпильками или болтами. Накладок, под которыми размещают не менее двух витков каната, должно быть не менее двух. Они должны быть расположены так, чтобы при крайнем нижнем положении подвески на барабане оставалось не менее полутора витков каната.

Диаметр барабана, измеряемый по средней линии размещенного на нем каната.

а

| б

|

Рис. 6. Углы отклонения каната на барабане

В механизмах подъема многих кранов применяют сдвоенные полиспасты, барабаны которых имеют два рабочих участка – один с левой, другой с правой нарезками. Общая длина такого барабана

.

.

Допускаемый угол отклонения каната на барабане  в сторону пустой канавки (рис. 6,а) или ненарезанного участка

в сторону пустой канавки (рис. 6,а) или ненарезанного участка

,

,

где  – угол между направлением оси канавки на барабане и максимальным допускаемым отклонением от оси каната, находящегося в данной канавке и направленного в сторону пустой канавки;

– угол между направлением оси канавки на барабане и максимальным допускаемым отклонением от оси каната, находящегося в данной канавке и направленного в сторону пустой канавки;  – угол подъема оси канавки на барабане.

– угол подъема оси канавки на барабане.

Барабаны (рис. 7), на которые наматываются канаты, имеют цилиндрическую форму и канавки

а

б

Рис. 7. Барабаны: а – цапфами; б – с осью; 1 – вал редуктора; 2, 8 – сферические подшипники; 3 – цапфа; 4 – зубчатый диск; 5 – барабан; 6 – накладка; 7 – ось;

9 – опора

7. КРЕПЛЕНИЕ КАНАТА НА БАРАБАНЕ

Существует несколько способов крепления каната на барабане. К креплениям предъявляют следующие основные требования: надежность, удобство осмотра, легкость замены каната, простота изготовления, отсутствие резких перегибов каната перед узлом крепления.

На рис. 8,а показано крепление конца каната с помощью прижимной планки. Барабан имеет специальное углубление, в которое устанавливают конец каната. Затем на канат накладывают планку, которую прижимают болтами, работающими на сжатие и изгиб. В результате трения, создаваемого между неприкосновенными витками на барабане, усилие каната  перед углом крепления уменьшается и

перед углом крепления уменьшается и

,

,

где  ;

;  – угол обхвата барабана неприкосновенными витками, рад.

– угол обхвата барабана неприкосновенными витками, рад.

Если  – сила трения между канатом и барабаном и между прижимной планкой и канатом, то надежное фиксирование каната в узле крепления будет обеспечено при условии

– сила трения между канатом и барабаном и между прижимной планкой и канатом, то надежное фиксирование каната в узле крепления будет обеспечено при условии  (здесь

(здесь  – суммарное нажатие болтов).

– суммарное нажатие болтов).

Внутренний диаметр болтов рассчитывают на напряжения сжатия и изгиба:

,

,

где  – коэффициент запаса надежности крепления каната к барабану;

– коэффициент запаса надежности крепления каната к барабану;  – число болтов;

– число болтов;  – плечо приложения силы

– плечо приложения силы  к болту,равное расстоянию от середины заделки болта в барабане до оси каната;

к болту,равное расстоянию от середины заделки болта в барабане до оси каната;  – внутренний диаметр нарезки болта; 1,3 – коэффициент, учитывающий напряжение кручения, возникающее в болтах при затяжке. Коэффициент запаса прочности болтов

– внутренний диаметр нарезки болта; 1,3 – коэффициент, учитывающий напряжение кручения, возникающее в болтах при затяжке. Коэффициент запаса прочности болтов

.

.

Такой способ крепления удобен для барабанов с многослойной навивкой, когда крепление необходимо устранить с наружной поверхности барабана. Недостатком этого крепления является необходимость в изготовлении более сложной модели отливки. Кроме того, усложнен осмотр и замена каната.

На рис. 8,б показано крепление каната с помощью клина, применяемое для канатов диаметром 10…12 мм. Для самоторможения клин имеет уклон от 1:4 до 1:5. Преимуществом клинового крепления является отсутствие винтов, простота замены каната; недостатком – усложнение модели отливки.

Рис. 8. Способы крепления конца каната на барабане

8. ГРУЗОВЫЕ КРЮКИ И ПЕТЛИ. КРЮКОВЫЕ ПОДВЕСКИ

Грузовые крюки. В грузоподъемных машинах и механизмах находят применение кованые (штампованные) и пластинчатые крюки. Кованые и штампованные крюки разделяют на однорогие и двурогие.

Кованые крюки изготовляют в основном из стали 20 (ГОСТ 1050—74**) или из стали 20Г (ГОСТ 4543—71*). Кованые (штампованные) крюки изготовляют на дорогостоящем и громоздком кузнечно-прессовом оборудовании. Однако изготовление крюков литьем не нашло широкого распространения, вследствие возможного появления раковин, трещин, шлаковых и других включений, которые могут явиться причиной их поломки.

Рис. 9. Основные типы грузовых крюков: а – однорогий с замком; б – двурогий;

в – однорогий пластинчатый; г – двурогий пластинчатый

Крюки большой грузоподъемности в основном выполнены пластинчатыми из отдельных элементов, вырезанных из листовой стали. Для более равномерной загрузки пластин в зеве крюка закрепляют вкладыши из мягкой стали, внешняя форма которых, обеспечивает укладку строповых канатов с плавными перегибами.

Грузовые крюки должны быть снабжены предохранительными замками, предотвращающими самопроизвольное выпадение съемного грузозахватного приспособления.

Допускается применение крюков без предохранительных замков в портальных кранах, кранах, транспортирующих расплавленный металл или жидкий шлак, а также при использовании гибких грузозахватных приспособлений. Кованые однорогие (штампованные) крюки (рис. 10,а) (ГОСТ 6627–74) имеют грузоподъемность 0,4…20 т для машин и механизмов с ручным приводом; 0,32…100 т для машин и механизмов с машинным приводом при легком w среднем режимах работы и 0,25…80 т при тяжелом и весьма тяжелом режимах (табл. 4)

Каждый крюк должен выдерживать статическую нагрузку, превышающую его грузоподъемную силу на 25 %.

Исходным размером при конструировании однорогого крюка является диаметр зева  , который принимают с учетом условий размещения в нем двух ветвей каната.

, который принимают с учетом условий размещения в нем двух ветвей каната.

Рис. 10. Предохранительные замки: а – с пружинным замыканием;

б – с грузовым замыканием

Таблица 4

Грузоподъемность крюков различного назначения

| Для однорогих крюков | ||||||||||

| Грузоподъемность, т: при режиме при режиме | Л Т | 6,3 | 6,3 | 12,5 | 12,5 | |||||

| Для двурогих крюков | ||||||||||

| Грузоподъемность, т: при режиме при режиме | Л Т | – | – | – | – |

Крюковые подвески бывают укороченные и нормальные. У первых блоки установлены на оси, а крюк смонтирован на траверсе, у вторых – на консолях траверсы, являющейся в этом случае одновременно и осью блоков. Укороченные подвески позволяют в результате уменьшения высоты подвески получить большую высоту подъема груза.

Для обеспечения натяжения канатов без груза масса крюковой подвески составляет 2…5% ее грузоподъемности.

Блоки в крюковых подвесках, а также верхние блоки монтируют на неподвижных осях и подшипниках качения. Поскольку скорости движения отдельных ветвей каната различны и блоки имеют разные скорости вращения, их устанавливают не соединяя один с другим. Для исключения возможности выхода каната из ручья блока и его защемления при случайном ослаблении каната на блоках смонтированы кожухи.

Диаметр блока  (измеряемый по средней линии охватывающего его каната) зависит от диаметра каната

(измеряемый по средней линии охватывающего его каната) зависит от диаметра каната  , режима работы механизма подъема и определяется

, режима работы механизма подъема и определяется

,

,

где  – коэффициент, характеризующий режим работы; при легком режиме

– коэффициент, характеризующий режим работы; при легком режиме  , при среднем режиме

, при среднем режиме  , при тяжелом режиме

, при тяжелом режиме  . Форма и размеры профиля ручья блока обеспечивают возможность отклонения каната от средней плоскости блока на угол не более 6°.

. Форма и размеры профиля ручья блока обеспечивают возможность отклонения каната от средней плоскости блока на угол не более 6°.

Большое применение находят подвески груза на нескольких ветвях грузового каната, когда усилие со стороны грузового крюка на канат передается через блоки. Различают два типа крюковых подвесок: нормальные (рис. 11,а,б) и укороченные (рис. 11,в).

Укороченная подвеска имеет меньший размер по высоте, поэтому можно осуществлять подъем груза на несколько большую высоту по сравнению с нормальной подвеской. Следует заметить, что укороченную подвеску можно применять только при четной кратности полиспаста.

Крюки при нагрузках более 30 кН должны быть выполнены вращающимися на шариковых закрытых опорах. В нормальной крюковой подвеске крюк 1 с гайкой 5 на хвостовике с помощью упорного шарикоподшипника 4 со сферическими шайбами 2 опирается на траверсу 3, которая шарнирно закреплена в отверстиях серег 6 и защитных щитках 7. В верхней части серег и щитков имеются отверстия, в которых неподвижно закреплена ось 8 с опирающимися на нее посредством подшипников 9 блоками 10. Шарнирное крепление траверсы 3 в серьгах необходимо для того, чтобы крюк вместе с траверсой можно было повернуть относительно продольной горизонтальной оси траверсы, тем самым облегчая зачаливание груза. Между щитками 7 размещен согнутый из листовой стали кожух 14, который предназначен для предотвращения выпадания ослабленного каната из ручья блока. Зазор  между кожухом и наружным диаметром блока составляет 0,15…0,3 диаметра каната.

между кожухом и наружным диаметром блока составляет 0,15…0,3 диаметра каната.

Рис. 11 (а). Крюковые подвески: нормальные

Рис. 11 (а). Крюковые подвески: нормальные

Рис. 11 (б). Крюковые подвески: нормальные

Рис. 11 (в). Крюковые подвески: укороченные

Кожухи на рис. 11,б,в выполнены другой конфигурации в соответствии с конструкцией крюковой обоймы.

Крепление траверсы в серьгах осуществляется с помощью оседержателей (см. рис. 11,а,б), входящих в кольцевые проточки в цапфах траверсы. При нечетной кратности сдвоенного полиспаста крюковые подвески на оси блоков имеют уравнительный блок  (см. рис. 11,б). Крюковые подвески без уравнительного блока могут рыть использованы при простых и сдвоенных полиспастах. Например, крюковую подвеску (см. рис. 11,а) можно применять при четырехкратном или сдвоенном двукратном полиспасте, а подвеску (см. рис. 11,б) – только при сдвоенном пятикратном полиспасте.

(см. рис. 11,б). Крюковые подвески без уравнительного блока могут рыть использованы при простых и сдвоенных полиспастах. Например, крюковую подвеску (см. рис. 11,а) можно применять при четырехкратном или сдвоенном двукратном полиспасте, а подвеску (см. рис. 11,б) – только при сдвоенном пятикратном полиспасте.

Кожух 14 либо закреплен с помощью болтов 13, огибая их своими концепции частями (см. рис. 11,а) и выполняя при этом функции распорной втулки, необходимой для соединения щитков между собой, либо приварен к щитку (см. рис. 11,б). Расстояние между щитками определяется при одном блоке в подвеске из условия размещения гайки 5 грузового крюка с упорным подшипником 4, а при нескольких блоках – из условия размещения блоков с радиальными подшипниками.

В большинстве случаев блоки установлены на подшипниках качения. Так как при подъеме и опускании груза блоки подвески вращаются с различными скоростями, в торцовой части ступиц между блоками предусмотрены специальные кольца 11, а со стороны свободного торца – шайба 12. Кольца 11 и шайба 12 удерживают смазку в полости подшипников блоков.

Для предотвращения отвинчивания гайку 5 фиксируют торцовой планкой 15 (см. рис. 11,а), которую закрепляют в пазах на торцах гайки и хвостовика крюка. Стопорение гайки посредством штифтов. Шплинтов и стопорного болта не допускается.

Траверсу 3 крюковой подвески, рассчитываемую на напряжения изгиба от момента  в среднем сечении с учетом отверстия для грузового крюка в вертикальной плоскости, рассматривают как двухопорную балку с сосредоточенной нагрузкой в середине, хотя в действительности нагрузка со стороны крюка распределена по опорной поверхности подшипника (рис. 11,б):

в среднем сечении с учетом отверстия для грузового крюка в вертикальной плоскости, рассматривают как двухопорную балку с сосредоточенной нагрузкой в середине, хотя в действительности нагрузка со стороны крюка распределена по опорной поверхности подшипника (рис. 11,б):

,

,

где  – номинальный вес поднимаемого груза и вес съемных грузозахватных приспособлений;

– номинальный вес поднимаемого груза и вес съемных грузозахватных приспособлений;  – расстояние между серединами серег.

– расстояние между серединами серег.

Напряжения в среднем сечении траверсы

,

,

где  – момент сопротивления изгибу сечения траверсы относительно гормональной оси.

– момент сопротивления изгибу сечения траверсы относительно гормональной оси.

Допускаемое напряжение  для сталей Ст 4, 20, 40, из которых изготовлена траверса, составляет 70…80 МПа.

для сталей Ст 4, 20, 40, из которых изготовлена траверса, составляет 70…80 МПа.

В «укороченной» крюковой подвеске (см. рис. 11,в) грузовой крюк 15 с помощью гайки 24 и упорного подшипника 23 опирается на траверсу 17. На цапфах траверсы 17 закреплены блоки 22 с подшипниками 16. Внутренние кольца подшипников качения блоков вместе с распорными втулками 19 и щитком 20 затягиваются на цапфе траверсы специальной шайбой 18. Между блоками предусмотрены уплотнительные кольца 21.

9. СТАЛЬНЫЕ КАНАТЫ

В грузоподъемных машинах в качестве грузовых элементов применяют стальные канаты. Стальные канаты изготовляют (ГОСТ 3241–80) из стальной проволоки (ГОСТ 7372–79), полученной путем многократного холодного волочения с промежуточными термической и химической обработками. В процессе волочения сопротивление разрыву проволоки при растяжении увеличивается и имеет высокие значения (до 2600 МПа).

В грузоподъемных машинах рекомендуется применять проволоку с временным сопротивлением разрыву  1600...2000 МПа. При

1600...2000 МПа. При  менее 1600 МПа требуется нежелательное увеличение диаметра каната, а следовательно, увеличение диаметра барабана и блоков. При

менее 1600 МПа требуется нежелательное увеличение диаметра каната, а следовательно, увеличение диаметра барабана и блоков. При  2000 МПа повышается жесткость каната и уменьшается срок его службы вследствие снижения сопротивления усталости проволок каната.

2000 МПа повышается жесткость каната и уменьшается срок его службы вследствие снижения сопротивления усталости проволок каната.

По механическим свойствам стальную проволоку разделяют на две марки: высшую  и первую 1. Из проволоки марки

и первую 1. Из проволоки марки  изготовляют грузолюдские канаты, из марки 1 – грузовые.

изготовляют грузолюдские канаты, из марки 1 – грузовые.

Кроме того, эти канаты менее склонны к образованию узлов и петель. Из канатов крестовой и односторонней свивки последние имеют в 1,25…1,5 раза больший срок службы, что объясняется большей (до 2 раз) длиной контакта проволок с барабаном, меньшей жесткостью, большим сопротивлением изнашиванию. Наиболее широко применяют канаты маркировочных групп 1600…2000 МПа. При более низких значениях маркировочных групп нерационально увеличен диаметр каната, а следовательно, барабана и блоков, а при более высоких канат имеет повышенную жесткость, что снижает срок его службы.

Долговечность канатов при работе на блоках из серого чугуна увеличивается на 15…30% по сравнению с долговечностью при их работе на стальных блоках. Срок службы канатов при их периодическом смазывании увеличивается на 20…40%.

При работе крана на открытом воздухе или в помещении с влажным воздухом рекомендуется использовать канаты из оцинкованной проволоки.

Для прикрепления кондов каната к уравнительному балансиру используют зажимы, расстояние между которыми и длина свободного конца каната должны быть равны не менее шести диаметрам каната; число зажимов зависит от диаметра каната: при диаметре 11…18 мм – три зажима, при 19…24 мм – четыре, при 25…31 мм – пять.

а

| б

| в

| |

г

| д

| ||

е

| ж

| ||

Рис. 12. Канаты: а-д – двойной свивки соответственно ЛК-Р, 8х19 [1+6+6/6]+10.

с. (ГОСТ 7670-80), ЛК-РО, 6х36 [1+7+7/7+14]+7х7 [1+6] (ГОСТ 7669-80),

ЛК-РО, 6х36 [1+7+7/7+14]+1 о.с. (ГОСТ 7668-80), ЛК-3, 6х25[1+6; 1+12]+1 о.с.

(ГОСТ 7665-80), ЛК-О, 6х19 [1+9+9]+7х7 [1+6] (ГОСТ 3081-80); е – одинарной

свивки, закрытый спиральный (ГОСТ 7675-73); ж – тройной свивки ЛК-Р,

6х7х19 [1+6+6/6]+1 о.с. (ГОСТ 3081-80)

Во время расчета каната определяют его диаметр  при принятой маркировочной группе. Разрывное усилие, по которому в стандартах на канаты выбирают его диаметр.

при принятой маркировочной группе. Разрывное усилие, по которому в стандартах на канаты выбирают его диаметр.

К эксплуатационным факторам также относится соотношение кривизны изгиба каната на блоках или барабане диаметром  к диаметру каната:

к диаметру каната:  . Многочисленные экспериментальные данные показывают, что чем меньше диаметр рабочего блока, тем интенсивнее растет число обрывов проволок.

. Многочисленные экспериментальные данные показывают, что чем меньше диаметр рабочего блока, тем интенсивнее растет число обрывов проволок.

а

| б

|

Рис. 13. Рекомендуемое применение канатов по направлению свивки:

а – правая; б – левая

|

|

Рис. 14. Канаты с различными направлениями свивки проволок и прядей:

а, б – крестовая (правая и левая); в, г – односторонняя (правая и левая);

д, е – комбинированная (правая и левая)

10. ТОРМОЗА

Колодочные тормоза.

В грузоподъемных машинах применяют различные конструкции колодочных тормозов, различающихся между собой в основном схемами рычажных систем. Обычно эти тормоза состоят из рычагов и двух внешних колодок, расположенных диаметрально по отношению к тормозному шкиву.

Торможение механизма колодочным тормозом происходит в результате создания силы трения между тормозным шкивом, связанным с одним из валов механизма, и тормозной колодкой, соединенной посредством рычажной системы с неподвижными элементами конструкции.

В простейшем случае одноколодочного тормоза замыкающая сила  , приложенная к тормозному рычагу, создает усилие нажатия

, приложенная к тормозному рычагу, создает усилие нажатия  колодки на тормозной шкив, вследствие чего на вращающемся шкиве возникает сила трения

колодки на тормозной шкив, вследствие чего на вращающемся шкиве возникает сила трения  , противодействующая вращению механизма. Основные характеристики тормоза с электромагнитным и электрогидравлическим приводами приведены в табл. 5.

, противодействующая вращению механизма. Основные характеристики тормоза с электромагнитным и электрогидравлическим приводами приведены в табл. 5.

В механизмах подъема тормоз должен быть установлен на кинематическом звене механизма, которое жестко связано с барабаном. На механизмах передвижения тормоза необходимо устанавливать в случаях, если скорость передвижения крана (тележки) превышает 32 м/мин, а также, если он работает на открытом воздухе или перемещается по полу помещения. Механизмы передвижения с раздельным приводом должны иметь тормоз на каждом приводе.

Тормоз механизма подъема рассчитывают по тормозному моменту, обеспечивающему удержание груза в статическом состоянии, с определенным коэффициентом  , запаса торможения (для легкого режима

, запаса торможения (для легкого режима  ; для среднего режима

; для среднего режима  ; для тяжелого режима

; для тяжелого режима  ).

).

Условное среднее давление между шкивом и колодкой тормоза

,

,

где  – площадь одной тормозной колодки, см2;

– площадь одной тормозной колодки, см2;  – диаметр шкива см;

– диаметр шкива см;  – ширина колодки, принимаемая обычно для обеспечения полного контакта между колодкой и шкивом, на 5…10 мм меньше ширины шкива, см;

– ширина колодки, принимаемая обычно для обеспечения полного контакта между колодкой и шкивом, на 5…10 мм меньше ширины шкива, см;  – угол обхвата шкива одной колодкой, °, обычно

– угол обхвата шкива одной колодкой, °, обычно  .

.

а

б

Рис. 15. Колодочные тормоза: а – с электромагнитом; б – с электрогидравлическим толкателем; 1 – рычаг;2 – скоба; 3 – электромагнит; 4 – якорь; 5 – пружина; 6 – шток; 7 – вспомогательная пружина; 8 – электрогидравлический толкатель;

9 – двуплечный рычаг; 10, 12 – рычаги; 11 – тяга; 13 – колодка;

14 – упорный болт; 15 – основание

Таблица 5

Техническая характеристика тормозов

| Тормоз | Тормозной момент, Н×м | Ход якоря (штока), мм | Установочная длина пружины | |

| предельный | установочный | |||

| TKT-100 | 8,2 | 5,5 | 46,5 | |

| ТКТ-200/100 | 8,2 | 5,5 | 122,5 | |

| ТКТ-200 | 10,5 | 112,5 93,5 88,5 | ||

| ТКТ-300/200 | 10,5 | 197,5 196,5 | ||

| ТКГ-160 | ||||

| ТКГ - 200 | ||||

| ТКГ - 300 | ||||

| ТКГ - 400 |

11. МЕХАНИЗМ ПОДЪЕМА

Механизм подъема, имеющий одну и ту же принципиальную схему, может быть выполнен конструктивно по-разному независимости от требований, предъявляемых к нему в той или иной грузоподъемной машине. Эти требования сводятся к рациональной компоновке механизма, компактности, надежности в работе и экономичности.

В основном конструктивные различия в выполнении механизмов подъема касаются конструктивных решений соединения вала двигателя с редуктором и редуктора с барабаном. На рис. 16,а показан механизм подъема, отличающийся удобством монтажа и обслуживания. Однако этот механизм имеет относительно большие габариты вследствие больших осевых размеров зубчатой муфты, соединяющей редуктор с барабаном. Соединение двигателя с редуктором обычно осуществляется упругой или зубчатой муфтой (соединение при помощи упругой муфты предпочтительнее, поскольку она уменьшает динамические нагрузки при пуске механизма, особенно механизма с короткозамкнутым асинхронным двигателем).

Для компенсации возможной несоосности или перекоса валов двигателя и редуктора, а также для упрощения монтажа и демонтажа применяют соединение двигателя с редуктором при помощи плавающего вала 1 (рис. 16,б).

а б

Рис. 16. Механизмы подъема из унифицированных узлов: а – без дополнительного вала-вставки; б – с плавающим валом

Такое конструктивное решение часто применяют для механизмов подъема, расположенных на тележках (мостовые, консольные и другие краны), так как оно приводит к выравниванию нагрузок, действующих на ходовые колеса тележки.

Для уменьшения габаритов используют механизмы подъема, в которых двухопорный или трехопорныи выходной вал редуктора одновременно является валом барабана. На рис. 17,а показан механизм с двухопорным валом 2 барабана и редуктора. Этот вал опирается с одной стороны на подшипник редуктора 2, а с другой стороны на выносной подшипник 1. Для обеспечения правильного зацепления зубчатой передачи при монтаже необходимо выдерживать строгую параллельность вала барабана и промежуточного вала редуктора, что является недостатком. Кроме того, в этом механизме невозможно применение нормализованного редуктора. Механизм с трехопорным статически неопределимым валом барабана И редуктора (рис. 17,б) также очень чувствителен к неточностям монтажа. В обоих механизмах подъема становится невозможной отдельная сборка и обкатка редуктора, что нарушает принцип создания блочной конструкции. По этой причине эти механизмы подъема не получили широкого применения.

а

| б

|

Рис. 17. Механизмы подъема с общим валом барабана и редуктора:

а – двухопорный; б – трехопорный

В последние годы наибольшее распространение получил механизм подъема с установкой одной из опор оси барабана внутри консоли выходного вала редуктора (рис. 18). В этом механизме подъема вал редуктора и ось барабана установлены на двух опорах. Достоинством этого механизма подъема является ее компактность, блочность, статическая определимость валов и передача крутящего момента непосредственно с редуктора на барабан с помощью зубчатой муфты без включения барабана.

Рис. 18. Соединение барабана с валом редуктора

Конец выходного вала редуктора выполнен в виде зубчатой полумуфты, которая входит в зацепление с другой полумуфтой, закрепленной с помощью болтов на барабане.

Кольца левого подшипника барабана не вращаются относительно друг друга, поэтому этот подшипник выбирают по статической грузоподъемности. На левом торце оси барабана закреплено две шайбы разного диаметра и толщины. Шайба большего диаметра фиксирует наружное кольцо сферического подшипника, что необходимо для сборки рассматриваемого узла. Установленная на правом конце оси барабана длинная втулка обеспечивает разборку барабана при ремонтах без демонтажа корпуса правого подшипника барабана.

Иногда в мостовых и других кранах средней и большой грузоподъемности с малой скоростью подъема груза и, следовательно, при большом передаточном числе механизма применяют механизм подъема с открытой тихоходной зубчатой передачей вместо более дорогого трехступенчатого редуктора (рис. 19).

Рис. 19. Механизм подъема с открытой зубчатой передачей

12. МЕХАНИЧЕСКАЯ ЧАСТЬ КРАНОВ

1.1. Общие сведения

Механическая часть крана состоит из металлической конструкции и механизмов: подъема груза, передвижения крана и передвижения тележки. Металлические: конструкции изготовляют из стального листа, профильного и фасонного проката, холодногнутых профилей и труб (табл. 6); детали механизмов – из материалов, перечисленных в табл. 7. Эти же материалы используют при ремонте

кранов.

Таблица 6

Стали для изготовления металлоконструкций

| Сталь | Толщина проката, мм | Рекомендуемое применение | Допускаемая температура при эксплуатации, °C |

| СтЗкп | До 25 | Стали по ГОСТ 380–71 Площадки, настилы, лестницы, перила, ограждения, обшивка кабин и другие нерасчетные элементы, не участвующие в работе конструкции | Не ограничивается |

| ВСтЗпс4 | До 10 | -40 | |

| ВСтЗсп4 | 10…25 | -50 | |

| ВСтЗпс5 | До 10 | Расчетные элементы конструкций, а также детали крепления нерасчетных элементов Стали по ГОСТ 19282 –73 Расчетные элементы конструкций, а также детали крепления нерасчетных элементов Стали по ГОСТ 1050–74 Расчетные элементы конструкций, а также детали крепления нерасчетных элементов | -20 -40 -50 -40 |

| ВСтЗпс5 09Г2 | 10…25 До 10 | ||

| 09Г2С, 10Г2С1, 10ХСНД, 15ХСНД 10,20 (трубы) | От 20 До 40 – |

Таблица 7

Материалы для изготовления механизмов

| Материал | Рекомендуемое применение |

| Ст0 Ст3кп ВСт3сп Ст4сп Ст5сп Ст6сп 75,65Г 40Х, 45Х 50Г 60С2 35Л 55Л СЧ15 СЧ18 СЧ24 СЧ35 | Стали по ГОСТ 380—71 Распорные втулки, кольца, шайбы, крышки и другие детали, не несущие значительных нагрузок Кованые корпуса и крышки подшипников, привариваемые втулки, платики, коуши, сварные барабаны, блоки Вилки и щеки крюковых подвесок, барабаны, рычаги тормозов Гайки грузовых крюков, болты, шпильки,,непривариваемые детали, от которых требуется повышенная по сравнению со сталью Ст3 прочность и твердость Валы и оси механизмов передвижения, полумуфты, болты, работающие на срез в муфтах, венцах и ступицах барабанов То же, что и из стали Ст5сп, а также шпонки, штифты, гай- ки с закаливаемыми, шлицами | Стали по ГОСТ 1050—74 Кованые крюки, вилки и щеки крюковых подвесок, траверсы и другие детали, которые подвергаются невысоким напряжениям, но должны быть вязкими. Можно применять для цементуемых деталей Валы и оси механизмов передвижения болты, работающие. на срез в муфтах, венцах и ступицах барабанов Валы всех механизмов, ответственные болты, втулки и полумуфты То же, что и из стали 40, а также крюковые траверсы, зубчатые колеса, валы-шёстерни, тормозные шкивы, пальцы муфт и тормозов, буксы Сталь по ГОСТ 4543—71 Ходовые колеса Тяжело нагруженные валы, валы-шестерни, червяки механизмов Детали, подверженные интенсивному истиранию, шестерни, валы-шестерни Сталь по ГОСТ 14959—79 Пружины горячей навивки (прутки диаметром 8 мм и более) Стальные Отливки по ГОСТ 977—75 Корпуса подшипников, буксы, ступицы барабанов, барабаны, блоки, рычаги тормозов Зубчатые колеса, тормозные шкивы Чугунные отливки по ГОСТ 1412—-79 Блоки (с толщиной стенок до 15 мм), корпуса и крышки редукторов Блоки, барабаны, корпуса и крышки редукторов, тормозные колодки Блоки, барабаны, корпуса и крышки редукторов повышенной прочности |

Сталь, применяемая для металлоконструкций, должна обладать одинаковой структурой и однородностью химического состава по всей длине проката, устойчивыми заданными показателями механической прочности. В требованиях, предъявляемых к стали, учтены конкретные условия эксплуатации крана, что имеет особенное значение для кранов, работающих при отрицательных температурах. Поэтому показателей статической прочности – предела прочности, предела текучести недостаточно для характеристики качеств стали. Для таких конструкций требуется сталь с высокой ударной вязкостью, т. е. способностью сопротивляться возникновению или распространению трещин. Особое внимание должно быть обращено на склонность стали к хладноломкости при определенных температурах. Низколегированные стали (09Г2С, 10ХСНД и др.), особенно термически обработанные, имеют меньшую склонность к хладноломкости, чем малоуглеродистые стали.

1.2. Металлические конструкции

К металлоконструкциям кранов относятся мосты, состоящие из балок, опоры со стойками, рамы грузовых и корпуса ходовых тележек. Все краны имеют вспомогательные металлоконструкции – галереи, площадки обслуживания, ограждения.

Вспомогательные металлоконструкции, используемые для обслуживания механизмов и электрооборудования крана, состоят из настила и перил, которые с помощью кронштейнов прикреплены к главным балкам. Для этого же служат лестницы, ограждения на концевых балках, площадки у ходовых колес и др.

Металлоконструкция по характеру работы делятся на стержни, работающие в основном на изгиб, балки и стержни, работающие главным образом на растяжение или сжатие от осевых усилий, пояса и раскосы ферм.

Балки имеют в качестве горизонтальных поясов не более одного листа, так как не представляется возможным обеспечить плотное прилегание листов по их ширине, что необходимо для слитности работы пояса. Толщину листа вертикальной стенки балки в зависимости от нагрузки и высоты балки принимают в пределах 5…18 мм. Высота балки для двухбалочных мостов при расположении кранового рельса посередине балки  , где

, где  – длина (пролет) балки, а для однобалочных мостов при расположении рельса над стенкой

– длина (пролет) балки, а для однобалочных мостов при расположении рельса над стенкой  , где

, где  – расстояние между вертикальными листами. Толщина горизонтальных листов принимается больше толщины стенки, а их ширина составляет

– расстояние между вертикальными листами. Толщина горизонтальных листов принимается больше толщины стенки, а их ширина составляет  . Толщина стенки определяется ее устойчивостью; при отношении высоты стенки к толщине более 160 предусматривают одно горизонтальное ребро (швеллер, уголок или гнутый профиль) жесткости, а при отношении более 200 – два таких ребра.

. Толщина стенки определяется ее устойчивостью; при отношении высоты стенки к толщине более 160 предусматривают одно горизонтальное ребро (швеллер, уголок или гнутый профиль) жесткости, а при отношении более 200 – два таких ребра.

Балки снабжают большими, и малыми (по высоте) диафрагмами, которые придают устойчивость вертикальным стенкам, предотвращают местный изгиб верхнего пояса и повышают общую устойчивость балок. Высота больших диафрагм почти равна высоте стенки. Иногда в них делают прямоугольные отверстия с закругленными углами. Между нижней кромкой большой диафрагмы и нижним поясом балки имеется зазор. При расположении рельсов по осям балок диафрагмы являются для них опорами, участвуя в передаче нагрузок на вертикальные стенки.

Поясные листы и стенки балок соединяются между собой сплошными швами с катетом, равным их толщине. Поскольку приварка диафрагм внутри балок возможна только по трем сторонам, их не приваривают к растянутому поясу.

1.3. Механизмы передвижения кранов и тележек

Краны и тележки перемещаются с помощью механизмов передвижения с приводными колесами. В козловых кранах для перемещения грузовых тележек используют также канатный привод.

Механизмы передвижения содержат колеса, передаточные устройства, электродвигатели и тормоза. Стальные ребордные колеса, изготовляемые из определенных материалов (см. табл. 6), монтируют на подшипниках качения. Цельнокатаные и штампованные колеса имеют следующие основные параметры (ГОСТ 3569–74) (диаметр поверхности катания  , ширину рабочей поверхности

, ширину рабочей поверхности  , высоту реборд

, высоту реборд  ):

):

, мм …………………………………. 320 400 500 630 710

, мм …………………………………. 320 400 500 630 710

, мм........................................................ 80 100 100 130 170

, мм........................................................ 80 100 100 130 170

, мм …………………………………... 20 25 25 25 30

, мм …………………………………... 20 25 25 25 30

Поверхности колес и рабочие поверхности реборд имеют твердость НВ 300…350 при диаметре колеса 320…500 мм на глубину 20 мм, при диаметре колеса 630…800 мм на 30 мм. Поскольку реборды колес изнашиваются в результате набегания реборд на рельсы при движении крана с перекосом и неправильностью расположения колес, предельно допускаемый перекос при их монтаже должен быть не более указанного в эксплуатационной документации на кран. Приводные колеса составляют не менее 50% колес, определяемых расчетом.

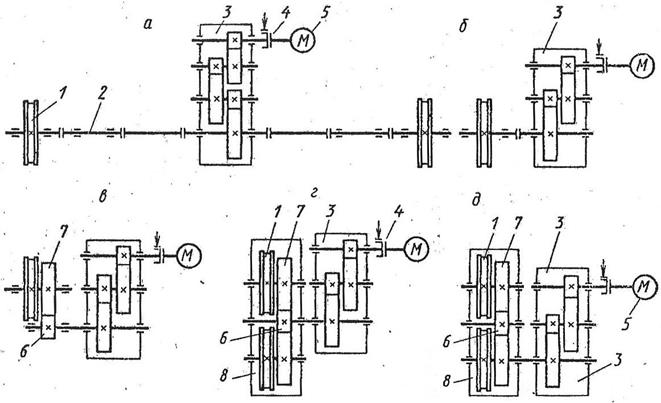

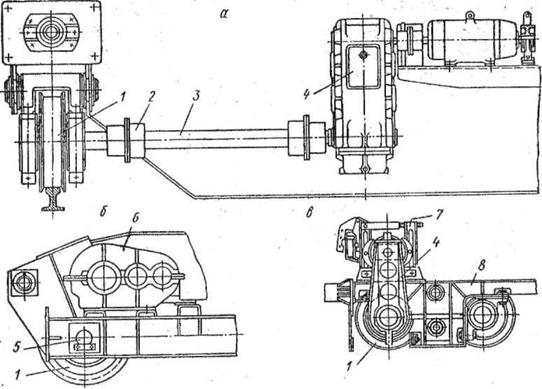

Механизмы передвижения бывают с центральным приводом, имеющим один электродвигатель и один передаточный механизм, и раздельным приводом, имеющим два электродвигателя и два передаточных механизма. Механизм с центральным приводом (рис. 20,а) используют для перемещения тележек кранов всех типов и мостовых кранов небольшого пролета. Две половины трансмиссионного вала соединены муфтами с валами ходовых колес и с тихоходным валом редуктора, причем редуктор и электродвигатель размещены посередине или со стороны одного колеса (у тележек). Механизмы передвижения с раздельным приводом (рис. 20,б-д) используют на мостовых, консольных и козловых кранах.

Рис. 20. Схемы механизмов передвижения: а – с центральным приводом;

б, в – с раздельным приводом; г – с раздельным приводом тележек;

1 – ходовое колесо; 2 – вал; 3 – редуктор; 4 – тормоз; 5 – электродвигатель;

6 – шестерня; 7 – зубчатое колесо; 8 – тележка

Рис. 21. Установка ходового колеса:

1 – колесо; 2 – щиток; 3 – буфер; 4 – винт домкрата

Рис. 22. Раздел

| <== предыдущая | | | следующая ==> |

| суффикса и приставки (по ИЮПАК) | | | Внимание. . . |

Date: 2015-11-15; view: 1495; Нарушение авторских прав