Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Розрахунок редуктора

|

|

3.4.1 Розрахунок зубчатих коліс редуктора. Оскільки в завданні немає особливих вимог до матеріалу зубчастих коліс, то для шестерні беремо сталь 45, термообробка покращення твердість, НВ1=230, а для колеса сталь 45, термообробка покращення з твердістю НВ2=200.

Визначаємо допустиме контактне напруження,  за формулою:

за формулою:

(3.10)

(3.10)

де  – базова границя контактної міцності поверхні зубів,

– базова границя контактної міцності поверхні зубів,  2HB+70 [1,c.203];

2HB+70 [1,c.203];

– коефіцієнт довговічності, що враховує вплив терміну служби і режиму навантаження передачі,

– коефіцієнт довговічності, що враховує вплив терміну служби і режиму навантаження передачі,  =1 [1,c.203];

=1 [1,c.203];

– необхідний коефіцієнт запасу міцності,

– необхідний коефіцієнт запасу міцності,  =1,10 [2,c.177].

=1,10 [2,c.177].

Розрахунок ведемо за меншою твердістю:

.

.

Визначаємо між осьову відстань,  за формулою:

за формулою:

де Ка – коефіцієнт для прямозубих передач Ка= 450 [2,с.177];

– крутний момент, що передаєтьс я колесом,

– крутний момент, що передаєтьс я колесом,  =190,9

=190,9  ;

;

– коефіцієнт, що враховує нерівномірність розподілу навантаження по довжині зуба і приймається в залежності від параметра

– коефіцієнт, що враховує нерівномірність розподілу навантаження по довжині зуба і приймається в залежності від параметра  =

=  [1,с.216];

[1,с.216];

– передавальне число редуктора,

– передавальне число редуктора,  =2,37.

=2,37.

Вибираю найближчу стандартну міжосьову відстань аw =125,0  [1].

[1].

Приймаю з стандартного ряду модуль зубчастого зачеплення

[1].

[1].

Далі визначаємо сумарне число зубів:

.

.

Тоді кількість зубів ведучої шестерні рівна:  .

.

Кількість зубів веденої шестерні рівна:

Уточнюємо між осьову відстань:

тодіуточ-нені ділильні діаметри рівні:

тодіуточ-нені ділильні діаметри рівні:

,

,

.

.

Уточнюємо передавальне відношення:

Ширина зубчастих вінців:

,

,

.

.

Колова швидкість зубчастих коліс:

Отже вибираємо восьму степінь точності виготовлення коліс редуктора [1].

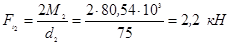

Визначимо колову силу в зачепленні зуба шестерні:

.

.

Визначимо колову силу в зачепленні зуба колеса:

.

.

Перевіряємо контактні напруження:

(3.11)

(3.11)

де КН = КНa + КНb + КНn =1,0+1,25+1,1=3,35 – коефіцієнти що враховують навантаження передачі, [2]. Умова міцності виконується.

3.4.2 Розрахунок активних поверхонь зубців на контактну втому. Напруження що виникають в зубчастому зачепленні,  визначаю за формулою:

визначаю за формулою:

, (3.12)

, (3.12)

де:  – колова сила в зачепленні,

– колова сила в зачепленні,  =2,2 кН;

=2,2 кН;

–коефіцієнт, що враховують навантаження зуба, який визначається за формулою:

–коефіцієнт, що враховують навантаження зуба, який визначається за формулою:  =

=  +

+  = 1,62+1,3=2,92;

= 1,62+1,3=2,92;

КFb – коефіцієнт що враховує розподіл навантаження по ширині вінця,  =1,62 [1];

=1,62 [1];

– коефіцієнт що враховує динамічне навантаження,

– коефіцієнт що враховує динамічне навантаження,  =1,3 [1];

=1,3 [1];

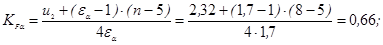

–коефіцієнт що враховує розподіл навантаження між зу-бами, який обчислюється за формулою:

–коефіцієнт що враховує розподіл навантаження між зу-бами, який обчислюється за формулою:

– коефіцієнти торцьового перекриття, який обчислюємо за формулою:

– коефіцієнти торцьового перекриття, який обчислюємо за формулою:

.

.

Лімітні дотичні напруження для шестерні визначаємо за формулою:

.

.

Лімітні дотичні напруження для колеса визначаємо за формулою:

.

.

Визначимо допустимий коефіцієнт запасу міцності,  для зубчастих коліс за формулою:

для зубчастих коліс за формулою:

,

,

де  – допустимий коефіцієнт запасу міцності шестерні,

– допустимий коефіцієнт запасу міцності шестерні,

=1,8 [1, с.184];

=1,8 [1, с.184];

– допустимий коефіцієнт запасу міцності колеса,

– допустимий коефіцієнт запасу міцності колеса,  =1 [1, с.184].

=1 [1, с.184].

Отже,  =1,8·1=1,8.

=1,8·1=1,8.

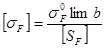

Визначимо допустимі напруження для шестерні і колеса за формулою:

,

,

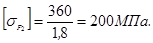

–для шестерні:  ;

;

–для колеса:

Знаходимо відношення  , для чого виберемо коефіцієнти форми зуба шестерні і колеса:

, для чого виберемо коефіцієнти форми зуба шестерні і колеса:

–для шестерні:  [1, с.217];

[1, с.217];

–для колеса:  [1, с.217].

[1, с.217].

Тоді знаходимо відношення для шестерні:

=

=  =58,2 МПа;

=58,2 МПа;

-для колеса:

=55,4 МПа.

=55,4 МПа.

Подальший розрахунок ведемо по зубцях колеса, відношення для яких менше:

, МПа.

, МПа.

Отже 141,7 МПа < [200] МПа, умова міцнсті виконується.

3.4.3 Попередній розрахунок валів. Розрахуємо параметри зубчастої передачі:

– висота головки зубця:

– висота ніжки:

;

;

– висота зубця:

;

;

– радіальний зазор:

;

;

– кут профілю зубців:  ;

;

– ділильний діаметри шестерні:  ,

,

– ділильний діаметри колеса:  ;

;

– діаметр вершини зубців шестерні і колеса:

,

,

;

;

– діаметри впадин зубців шестерні і колеса:

,

,

.

.

Радіальна сила в зачепленні зубців шестерні і колеса:

.

.

Визначаємо мінімальний діаметр валів:

,

,

,

,

де  =30 МПа – допустимі напруження кручення для сталі 45.

=30 МПа – допустимі напруження кручення для сталі 45.

Діаметр маточини:

приймаємо

приймаємо

– товщина обода:

приймаємо

приймаємо

– товщина диска:

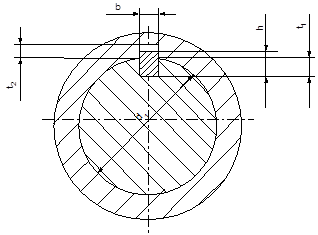

3.4.4 Перший етап компоновки редуктора. Товщина стінок корпуса і кришки:

Основні розміри і відстані показані на рисунку 3.3.

Рисунок 3.3 – Основні параметри редуктора

Відстань до підшипників приймаємо згідно рисунку 50 і 55 мм. Відстань до  і

і  відповідно

відповідно  і

і  .

.

Решта розмірів приймаємо в процесі проектування (див. додаток Д).

3.5 Перевірка довговічності підшипників

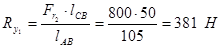

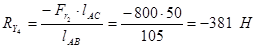

3.5.1 Вхідний вал. Обчислюємо реакції опор в площині XZ, для чого складаємо рівняння рівноваги вала:

, тоді

, тоді  ,

,

.

.

, тоді

, тоді  ,

,

Обчислюємо реакції опор в площині YX, для чого складаємо рівняння рівноваги вала:

, тоді

, тоді  ,

,

.

.

, тоді

, тоді

=

=  ,

,

.

.

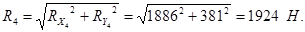

Отже сумарні реакції опор рівні:

,

,

.

.

Згідно обчислених реакцій будуємо епюри навантаження валів рисунок 3.4

Рисунок 3.4 – Розрахункова схема вхідного вала

Підбираємо підшипники по опорі з меншим діаметром вала:

-внутрішній діаметр, d =30 мм;

-зовнішній діаметр, D =62 мм;

-ширина підшипника, b =16 мм.

Підшипник серії 36206, С =28,6 кН; С0 =15,2 кН [1].

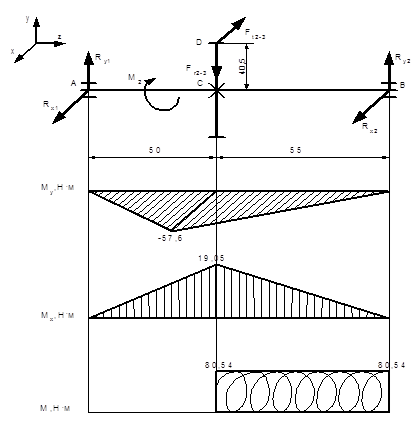

Для подальшого розрахунку визначимо відношення  , для першого підшипника:

, для першого підшипника:  =

=  , тоді згідно [1, с.352] по даному співвідношенню вибираю коефіцієнт

, тоді згідно [1, с.352] по даному співвідношенню вибираю коефіцієнт  =0,39.

=0,39.

Визначимо навантаження першого підшипника,  по формулі:

по формулі:

.

.

Для другого підшипника:  , тоді згідно [1], по даному співвідношенню вибираю коефіцієнт

, тоді згідно [1], по даному співвідношенню вибираю коефіцієнт  =0,36. Тоді визначимо навантаження другого підшипника,

=0,36. Тоді визначимо навантаження другого підшипника,  по формулі:

по формулі:

.

.

Користуючись даними [1], знаходимо осьове навантаження підшипників:

- для першого підшипника:  ;

;

- для другого підшипника:  .

.

Як видно з розрахунків перший підшипник є більш навантаженим, для нього відношення:  , тоді згідно [1],

, тоді згідно [1],  , а відношення

, а відношення  >

>  , то приведене навантаження,

, то приведене навантаження,  визначаємо за формулою:

визначаємо за формулою:

,

,

де  – коефіцієнт осьового навантаження,

– коефіцієнт осьового навантаження,  =

=  [1].

[1].

Отже:  =

=  .

.

Теоретична довговічність першого підшипника,  визначається за формулою:

визначається за формулою:

год.

год.

Дана довговічність повністю задовольняє умову роботи пристрою.

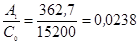

3.5.2 Вихідний вал. Обчислюємо реакції опор в площині XZ для чого складаємо рівняння рівноваги вала:

, тоді

, тоді  ,

,

з рівняння бачимо, що  .

.

, тоді

, тоді  , тоді

, тоді

Обчислюємо реакції опор в площині YX, для чого складаємо рівняння рівноваги вала:

, тоді

, тоді  ,

,

, знак мінус вказує на те, що реакція

, знак мінус вказує на те, що реакція  направлена в протилежному напрямку.

направлена в протилежному напрямку.

, тоді

, тоді

=

=  ,

,

, знак мінус вказує на те, що реакція

, знак мінус вказує на те, що реакція  направлена в протилежному напрямку.

направлена в протилежному напрямку.

Тоді загальні реакції:

,

,

Підбираємо підшипники по опорі з меншим діаметром вала:

- внутрішній діаметр, d =40 мм;

- зовнішній діаметр, D =90 мм;

-ширина підшипника, b =23 мм.

Підшипник серії 36308, С =38,4 кН; С0 =32,8 кН [1].

Для подальшого розрахунку визначимо відношення  , для першого підшипника:

, для першого підшипника:  =

=  , тоді згідно [1], за даним співвідношенням вибираємо коефіцієнт

, тоді згідно [1], за даним співвідношенням вибираємо коефіцієнт  =0,38.

=0,38.

Визначимо навантаження першого підшипника,  по формулі:

по формулі:

.

.

Для другого підшипника:  , тоді згідно [1], по даному співвідношенню вибираємо коефіцієнт

, тоді згідно [1], по даному співвідношенню вибираємо коефіцієнт  =0,37. Тоді визначимо навантаження другого підшипника,

=0,37. Тоді визначимо навантаження другого підшипника,  по формулі:

по формулі:

.

.

Користуючись даними [1, с.330], знаходимо осьове навантаження підшипників:

-для першого підшипника:  ;

;

-для другого підшипника:  .

.

Рисунок 3.5 – Розрахункова схема вихідного вала

Рисунок 3.5 – Розрахункова схема вихідного вала

Як видно з розрахунків, перший підшипник є більш навантаженим. Для нього відношення:  , тоді згідно [1],

, тоді згідно [1],  , а відношення

, а відношення  >

>  , то приведене навантаження,

, то приведене навантаження,  визначаємо за формулою:

визначаємо за формулою:

,

,

де  – коефіцієнт осьового навантаження,

– коефіцієнт осьового навантаження,  =

=  [1,с.353], тоді

[1,с.353], тоді  =

=  .

.

Теоретична довговічність першого підшипника,  визначається за формулою:

визначається за формулою:

год.

год.

Дана довговічність повністю задовольняє умову роботи пристрою.

3.6 Розрахунок шпонкових з’єднань

Для з’єднання шпонкового вихідного валу вибираємо шпонку призматичну [1], з наступними параметрами:

– довжина шпонки,

– довжина шпонки,  =30,0мм;

=30,0мм;

–глибина паза шестерні,

–глибина паза шестерні,  =5,5мм;

=5,5мм;

– глибина паза вала,

– глибина паза вала,  =3,8 мм;

=3,8 мм;

d1 – діаметр вала, d1 =28 мм;

h – висота шпонки, h =9 мм;

b – ширина шпонки, b =10 мм.

Умова міцності шпонки при розрахунку на зріз має наступну залежність:

,

,

де  – кількість шпонок,

– кількість шпонок,  =1;

=1;

– крутний момент що передається валом,

– крутний момент що передається валом,  =80,54

=80,54  ;

;

– допустимі напруження на зріз шпонки,

– допустимі напруження на зріз шпонки,  =100

=100  [1].

[1].

Тоді:  , отже умова міцності виконується.

, отже умова міцності виконується.

Для з’єднання шківа з валом електродвигуна і вхідним валом вибираємо шпонку призматичну [1], з наступними параметрами:

– довжина шпонки,

– довжина шпонки,  =24,0мм;

=24,0мм;

–глибина паза шестерні,

–глибина паза шестерні,  =7,5мм;

=7,5мм;

– глибина паза вала,

– глибина паза вала,  =2,8 мм;

=2,8 мм;

d1 – діаметр вала, d1 =25 мм;

h – висота шпонки, h =9 мм;

b – ширина шпонки, b =10 мм.

Виконувати розрахунок на міцність данного шпонкового з’єднання немає змісту, тому що на валу електродвигуна моменти і сили значно менші ніж на валах редуктора.

Рисунок 3.6 – Основні параметри шпонкового з’єднання

3.7 Вибір муфти

Муфту вибираємо по крутному моменту вихідного вала редуктора: М3=190,2 Н.м.

Отже вибираю муфту пружну пальцеву по ГОСТ 2076 - 89 з максимально допустимим крутним моментом М=200 Н.м, [1].

Date: 2015-12-11; view: 567; Нарушение авторских прав