Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Порядок виконання практичної роботи

|

|

Відокремлений структурний підрозділ

Київський індустріальний коледж

Київського національного університету будівництва і архітектури

ПРАКТИЧНА РОБОТА №4

Розрахунок і табличне визначення режимів різання при свердлінні.

з дисципліни: Основи обробки матеріалів та інструмент

Виконав

Студент групи ОМ-31

Перевірив

Волобуєва Г. В.

Київ 2015

Визначення режимів різання для свердління, зенкерування, розвертування.

Порядок виконання практичної роботи.

1. Призначити різальний інструмент.

2. Глибина різання (призначати тільки для розсвердлювання, зенкерування та розвертування).

3. Визначити подачу та скорегувати її за паспортом верстата, на якому про-водиться обробка.

4. Визначити осьову силу та порівняти її з силою, яку допускає механізм подачі верстата.

5. Призначити стійкість інструменту.

6. Визначити швидкість різання.

7. Визначити число обертів шпинделя та скорегувати його за паспортом верстата.

8. Визначити дійсну швидкість різання.

9. Визначити необхідну потужність верстата, яка порівнюється з фактичною потужністю.

10. Визначити основний технологічний час.

Режими різання при свердлінні, зенкеруванні та розвертуванні можна визначити аналітичним та табличним методами. Аналітичне визначення режимів різання точніше і може проводитись з використанням довідників [10, 3]. При табличному визначенні режимів різання використовуються довідники [3, 6, 9] та цей посібник.

Визначення режиму різання починається з призначення різального інструменту. Необхідно вказати тип інструменту, геометричні параметри та матеріал різальної частини інструменту. Для свердління та розсвердлювання найчастіше використовують спіральні свердла. Можна використовувати перові свердла та свердла для глибокого свердління. Діаметр свердла призначається відповідно до діаметра отвору. Свердління отворів діаметром більше 30 мм рекомендується проводити за два проходи.

Потрібно вказати кут біля вершини свердла 2φ. Для обробки конструкційних сталей та чавуну 2φ = 1160 - 1180. При обробці корозійностійких сталей, латуні, алюмінієвих сплавів, міді 2φ = 1250 - 1500. При обробці пластмас, твердих бронз та твердих чавунів 2φ = 800 - 1100.

Потрібно також прийняти форму загострення свердла. Свердла діаметром до 12 мм мають тільки нормальне загострення (Н). При обробці конструкційних сталей свердлами діаметром 12 – 80 мм можна призначити нормальне загострення з підточуванням поперечної кромки (НП). Це веде до зменшення осьової сили. Для підвищення стійкості свердлам можна придати подвійне загострення (Д). Такі свердла рекомендуються для обробки конструкційних сталей з підвищеною міцністю.

Для обробки стального та чавунного литва з поверхневою кіркою можна призначити подвійне загострення з підточуванням поперечної кромки (ДП). Якщо на литві поверхнева кірка зрізана, то рекомендується подвійне загострення з підточуванням поперечної кромки та направляючих стрічок (ДСП). Для обробки чавуну без кірки рекомендується подвійне загострення з підточуванням та зрізуванням поперечної кромки (ДП-2). Більш грунтовні рекомендації до призначення геометричних параметрів свердл приведені на стор. 150 –151 [10] або 359– 361 [6].

Свердла виготовляються із інструментальної легованої сталі 9ХС, швидкорізальних сталей Р12, Р6М5, Р6М3 та інших. Використовують також свердла з припаяною пластиною ВК8, ВК6, Т5К10, Т15К6 та ін. Свердла діаметром до 6 мм можуть повністю виготовлятися із твердих сплавів ВК6М, ВК8М, ВК10М. Для призначення матеріалу свердла можна користуватися рекомендаціями на стор. 114-118 [10], на стор. 445 [3] або на стор. 353, 354 [6]. У зв’язку з тим, що свердління не відзначається високою точністю (11 – 14 квалітет) та якістю обробки (до Rа = 25÷12,5 мкм), для підвищення якості та точності обробки після свердління, литва, або штампування призначають зенкерування. Зенкери забезпечують точність обробки по 11 – 9 квалітетах та якість обробки до Ra = 3,2÷12,5 мкм або до Rz = 12,5÷50 мкм.

Припуск на зенкерування частіше всього залишають (0,05 ÷ 0,1)d; d – діаметр оброблюваного отвору.

| |||

| |||

|

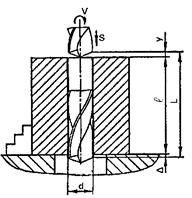

а)б)

в)

Рис. 21 Обробка отворів: а) – свердління; б) – зенкерування;

в) – розвертування.

Після зенкерування або розточування можна призначити розвертування, яке забезпечить 6 – 9 квалітет точності та чистоту поверхні до Ra = 0,32 ÷ 6,3 мкм. Глибина різання при розвертуванні не перевищує 0,1 ÷ 0,4 мм.

Зенкерування та розвертування ділять на чорнове та чистове. Відповідно потрібно призначити інструменти.

Зенкери та розвертки можуть бути з сталей 9ХС, швидкорізальних сталей, або мають пластини із сплавів ВК6, ВК8, ВК8В, Т5К10, Т15К6, Т14К8. Для зенкерів і розверток необхідно призначити геометричні параметри, особливо кут φ. Для зенкерів, що оброблюють конструкційні сталі і кольорові сплави – φ = 600, для обробки чавуну φ = 300- 600.

Для ручних розверток φ = 0,5÷1,50. Машинні розвертки для обробки сталі і кольорових сплавів мають φ = 12÷150, для обробки чавуну і важкооброблюваних матеріалів φ = 3÷50. Для обробки глухих отворів ручні розвертки мають φ = 450, а машинні – φ = 600.Для призначення зенкерів та розверток можна користуватися рекомендаціями на стор. 153-160 [10], або стр. 354, 361-363 [6].

Після призначення інструменту потрібно вказати також верстат, на якому буде проводитися обробка.

Date: 2015-12-11; view: 459; Нарушение авторских прав