Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Крупные заполнители

|

|

В качестве крупного заполнителя для бетона используют гравий, имеющий округлые зерна с гладкой поверхностью, и щебень, имеющий угловатые зерна с шероховатой поверхностью. Щебень, как правило, получают дроблением крупных кусков горных пород, в том числе и гравия. Форма зерен и гладкость поверхности влияют на сцепление заполнителя с вяжущим и на удобоукладываемость бетонной смеси.

В зависимости от насыпной плотности и структуры зерен крупного заполнителя различают плотные (тяжелые) заполнители (ρнас.>1200 кг/м3), используемые для тяжелого бетона, и пористые (ρнас. ≤ 1200 кг/м3), используемые для легкого бетона.

Насыпная плотность крупного заполнителя — один из важных качественных показателей. Она зависит от плотности зерен заполнителя и от его межзерновой пустотности. Насыпная плотность ρнас определяется путем взвешивания пробы заполнителя в сосуде с известной вместимостью по формуле

ρнас=(m-mc)/Vc,

где т — масса пробы заполнителя с сосудом, кг; т с — масса сосуда, кг; V с — вместимость сосуда, м3.

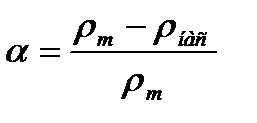

Межзерновая пустотность α показывает, какую долю составляют пустоты между зернами крупного заполнителя от его объема в рыхло-насыпном состоянии. Она может быть рассчитана по формуле для расчета пористости, если известны насыпная плотность рнас заполнителя и его плотность в куске рm:

.

.

Межзерновая пустотность α обычно составляет 0,4...0,5. Это означает, что около половины объема крупного заполнителя занимает воздух. При использовании в бетоне важно, чтобы межзерновая пустотность заполнителя была возможно меньше. В этом случае снижается расход цемента при сохранении требуемых свойств бетона. Уменьшить межзерновую пустотность заполнителя можно правильным подбором зернового состава, так, чтобы мелкие зерна занимали пустоты между крупными.

Зерновой состав. По крупности зерен щебень и гравий разделяют на следующие фракции: 5...10; 10...20; 20...40; 40...70. Для массивных конструкций допускается использовать фракции и большего размера. Во всяком случае, максимальный размер зерен заполнителя не должен быть больше ]/5 минимального сечения бетонного элемента.

В строительстве применяют крупный заполнитель в виде смеси фракций, обеспечивающей минимальную межзерновую пустотность, или в виде отдельных фракций при условии последующего их смешения в заданных соотношениях. Чем меньше межзерновая пустотность, тем меньше расход цементно-песчаного раствора (а в конечном счете цемента), заполняющего в бетоне пустоты между зернами заполнителя.

К плотным заполнителям для тяжелого бетона относятся гравий, получаемый из природных залежей (его обработка заключается в сортировке по фракциям и промывке), и щебень, получаемый дроблением горных пород, крупных фракций гравия или плотных металлургических шлаков.

Содержание различных фракций в крупном заполнителе для бетона нормируется стандартами (табл. 12).

Таблица 10.2. Требования к фракционному составу крупного заполнителя

| Наибольший крупность заполнителя, мм | Содержание фракций в крупном заполнителе, % | |||

| 5... 10 | 10...20 | 20... 40 | 40...70 | |

| 25...40 | 60...75 | — | — | |

| 15...25 | 20...35 | 40...65 | — | |

| 10...20 | 15...25 | 20...35 | 35...55 |

Прочность крупного заполнителя для тяжелых бетонов должна быть в 1,5...2 раза выше прочности бетона. Оценка прочности заполнителя может производиться по прочности той горной породы, из которой получен заполнитель, путем испытания выпиленных из нее кернов (цилиндрических образцов) или путем оценки дробимости самого заполнителя. Дробимость заполнителя оценивается по количеству мелочи, образующейся при сдавливании пробы заполнителя (гравия или щебня) в стальной форме под определенным усилием.

Морозостойкость заполнителя должна также быть выше проектной морозостойкости бетона.

Вредными примесями в крупном заполнителе, как и в песке, являются органические, пылеватые и глинистые. Методы их определения такие же, как и для песка. Особенно вредна глина на поверхности заполнителя, так как в этом случае она препятствует его сцеплению с цементным камнем. Количество пылеватых, глинистых и илистых примесей, определяемых отмучиванием, не должно быть более 1...3 % в зависимости от вида заполнителя и класса бетона. Глина в виде комков снижает морозостойкость бетона, поэтому ее присутствие недопустимо.

В крупном заполнителе не должно быть зерен, содержащих активный (аморфный) кремнезем, так как это может со временем вызвать разрушение бетона.

Радиационно-гигиеническая оценка содержания естественных радионуклидов обязательна для всех заполнителей, и в особенности для получаемых из промышленных отходов (металлургических шлаков и т. п.).

Пористые заполнители для легких бетонов получают главным образом искусственным путем (например, керамзит, шлаковую пемзу, аглопорит и перлит). Из природных пористых заполнителей применяют щебень из пемзы, туфа и пористых известняков, которые используют в качестве местного материала.

Марку пористых заполнителей устанавливают по их насыпной плотности (кг/м3).

Для пористых заполнителей еще в большей степени, чем для плотных, имеет значение правильный зерновой состав. Пористые заполнители выпускают в виде фракций размерами 5...10 мм; 10...20 мм и 20...40 мм. При приготовлении бетонной смеси их смешивают в требуемом соотношении.

Керамзит — гранулы округлой формы с пористой сердцевиной и плотной спекшейся оболочкой. Благодаря такому строению прочность керамзита достаточно высокая при небольшой насыпной плотности (250...600 кг/м3). Получают керамзит быстрым обжигом во вращающихся печах легкоплавких глинистых пород с большим содержанием оксидов железа и органических примесей до их вспучивания.

Керамзит выпускают в виде гравия (гранулы 5...40 мм) и песка (зерна менее 5 мм). Марки керамзита от 250 до 600 кг/м3. Морозостойкость керамзита не менее F15.

Шлаковая пемза — пористый щебень, получаемый вспучиванием огненно-жидких металлургических шлаков путем их быстрого охлаждения водой или паром. Этот вид пористого заполнителя экономически очень эффективен, так как сырьем служат промышленные отходы, а переработка их крайне проста. Марки шлаковой пемзы от 400 до 1000 кг/м3. Прочность ее соответственно от 0,4 до 2 МПа.

Аглопорит — пористый заполнитель в виде гравия или щебня, получаемый спеканием (агломерацией) сырьевой шихты из глинистых пород и топливных отходов. Марки аглопорита от 400 до 900.

Вспученные перлитовый песок и щебень — пористые зерна белого или светло-серого цвета, получаемые путем быстрого (1...2 мин) нагрева до температуры 1000...1200 °С вулканических горных пород, содержащих небольшое количество (3...5 %) гидратной воды (перлита и др.). При обжиге исходная порода увеличивается в объеме в 5...15 раз, при этом пористость образующихся зерен достигает 85...90 %.

Щебень, выпускаемый двух фракций (5...10 и 10...20 мм), имеет насыпную плотность от 200 до 500 кг/м3. Перлитовый песок — особо легкий вид мелкого заполнителя: его насыпная плотность от 75 до 200 кг/м3.

Date: 2015-10-18; view: 484; Нарушение авторских прав