Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Склад цементу. Склад цементу проектують у відповідності з технологічними нормами

|

|

Склад цементу проектують у відповідності з технологічними нормами.

Силосні склади цементу споруджують, як правило, з однотипних комірок циліндричної форми діаметром від 3 до 10 м і місткістю 240; 360; 480; 720; 1100; 1700; 2500 та 4000 т. Кількість силосів на складі приймають у відповідності з необхідним запасом цементу.

Потрібну місткість складу цементу визначаємо за формулою:

де Q – річна продуктивність бетонозмішувального цеху, (220000 м3);

Ц – середня норма витрат цементу в кг на 1 м3 бетонної суміші;

n – нормативний запас цементу на складі, днів роботи цеху (приймаємо для притрасового складу 7 днів);

k1 = 1,04 – коефіцієнт можливих втрат цементу при розвантажуванні;

k2 = 0,9 – коефіцієнт використання технологічного обладнання;

Р – кількість робочих днів на рік (253 доби).

Ц=0,3×400+0,7×450=435 кг,

Де 435 норми витрати цементу для бетону М200 та М300;

т.

т.

Для зберігання цементу приймаємо 6 силоси з одночасним вмістом цементу в силосах 4000 т, які розміщені у два ряди. Тоді необхідна висота силосу при діаметрі 8 м буде складати:

де k = 0,9 – коефіцієнт заповнення силосу;

r = 1 т/м3 – насипна густина цементу.

м.

м.

Приймаємо висоту силосу 23 м.

Вагони бункерного типу розвантажують в прийомний бункер вмістом 30 т., звідки пневмоциліндром ТА–15, який вибрали за таблицею, цемент подають в над силосну галерею, де він опадає в бункер та аерожолобом загружається у відповідний силос. Для подачі цементу в бетонозмішувальний цех під силосами встановлюють пневмовивантажувачі ПДБ–161, які подають цемент по трубопроводах у бункер видачі, під яким встановлений пневмогвинтовий насос ТА-14А.Основні технічні характеристики складу цементу та технологічного обладнання наведені в таблиці 3.

Пневмогвинтовий насос ТА-14А був вибраний для того, щоб забезпечував продуктивність подачі і прийому цементу.

Мінімально необхідна продуктивність насосу 25 т/год.

Я обираю саме цей пневмонасос, оскільки він забезпечує необхідну продуктивність.

т/год.

т/год.

Таблиця 1

Технічна характеристика пневмогвинтового насосу ТА-14А

| Показник (одиниці вимірювання) | Значення |

| Продуктивність, т/год | |

| Дальність подачі, включаючи висоту зон, м | |

| Витрата повітря, м3/хв | |

| Діаметр цементопроводу, мм | |

| Потужність двигуна, кВт | |

| Габаритні розміри, м: довжина ширина висота | 2,42 0,64 0,87 |

| Маса, кг |

Таблиця 2

Технічна характеристика пневматичного гвинтового підйомника ТА-15

| Показник (одиниці вимірювання) | Значення |

| Продуктивність, т/год | |

| Висота підйому, м | |

| Робочий тиск у змішувальній камері, МПа | 0,12 |

| Витрати стиснутого повітря, м3/хв | |

| Потужність електродвигуна, кВт | |

| Внутрішній діаметр цементопроводу, мм | |

| Діаметр гвинта, мм | |

| Габаритні розміри, м | 2,6 х 0,73 х 1,25 |

| Маса, кг |

Таблиця 3

Технічна характеристика складу цементу

| Тип складу | Вміст, т | Число силосів | Річний вантажообіг, тис. т | Витрати стиснутого повітря, м3/хв | Встановлена потужність двигунів, кВт | Число працюючих |

| приколійний | 71,4 | 57.2 | 343,5 |

3. Склад заповнювачів

Для розрахунку місткості складів заповнювачів встановлюємо орієнтовні витрати заповнювачів для виготовлення 1м3 важкого бетону: щебеню – 0,9; піску – 0,45.

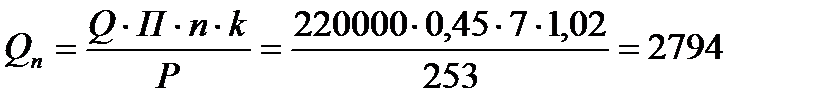

Запас заповнювачів, які одночасно зберігають на складі, визначають за формулою:

,

,

де Q – річна продуктивність бетонозмішувального цеху, м3 (220000);

З – середня витрата заповнювача для бетону, (0,9 – для щебеня, 0,45 – для піску);

n – нормативний запас заповнювачів на складі на кількість робочих днів (приймаємо для при колійного складу 7 днів);

k – коефіцієнт можливих втрат (для піску та щебеню k = 1,02);

Р – розрахунковий річний фонд часу роботи обладнання, діб (253).

Виробничий запас щебеню:

м3.

м3.

Виробничий запас піску:

м3.

м3.

Згідно з показниками норм проектування складів заповнювачів приймаємо, що склад повинен мати 9 відсіків, з них: 6 – для щебеню, 3 – для піску.

Об’єм одного штабелю щебеню складає 5587/6 = 931 м3, а піску 2794/3 =931 м3.

Об’єм штабельного складу у вигляді кругового конусу обчислюється за формулою:

,

,

де H – висота штабелю, м;

j = 40 – кут природного відкосу матеріалу, град.

Тоді висота штабелю щебеню повинна бути:

м.

м.

Висота штабелю піску:

м.

м.

Приймаємо висоту штабелю щебеню та піску 9 м, що відповідає технологічним нормам проектування складів.

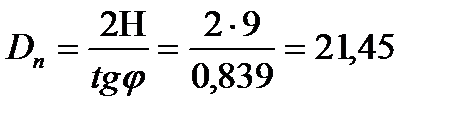

Знаючи висоту кругового конусу визначаємо діаметр його основи:

м.

м.

м.

м.

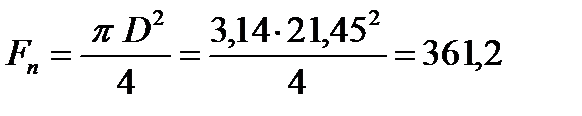

Площа основи штабелю щебеню та піску:

м2.

м2.

м2.

м2.

Загальна корисна площа складу заповнювачів складає:

м2.

м2.

Загальна площа складу заповнювачів:

м2.

м2.

де kп = 1,5 – коефіцієнт, який враховує проїзди та проходи на складі.

Довжина вивантаженого фронту для заповнювачів:

м.

м.

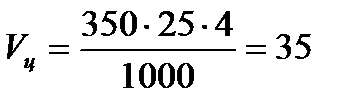

За заданою продуктивністю бетонозмішувального цеху, годинна подача піску повинна становити:

т/год,

т/год,

щебеню:

т/год.

т/год.

Розвантажування зштовхуванням здійснюється із відкритих платформ за допомогою розвантажувальних машин типу Т-182А.

Матеріал зштовхується з платформи, що поступово переміщується над приймальним бункером спеціальним скребком.Продуктивність машини до 170 т/год. Для розпушування мерзлих матеріалів застосовується бурофрезерний розпушувач.

Під усіма відсіками проходить підштабельна галерея зі стрічковим конвеєром марки КРУ-350. Кожний відсік має одну або декілька протічок з віброживильником, з-під штабельної галереї заповнювач стрічковим конвеєром марки КРУ-350 подається на конвеєр похилої естакади у витратні бункери змішувального відділення. Стрічковий конвеєр вибраний так, щоб його продуктивність 350 т/год задовольняла необхідну продуктивність 32 + 67 = 99 т/год.

Таблиця 4

Технічна характеристика стрічкового конвеєру КРУ-350

| Показник (одиниці вимірювання) | Значення |

| Продуктивність, т/год | |

| Ширина стрічки, мм | |

| Швидкість барабана, м/с | 1,5 |

| Діаметр барабана, мм: приводного натяжного | |

| Довжина, м: горизонтальна за наявністю кута нахилу | |

| Потужність двигуна, кВт |

Таблиця 5

Технічна характеристика розвантажувальної машини Т-182А.

| Показник (одиниці вимірювання) | Значення |

| Продуктивність, т/год | |

| Висота підйому від давального штовхача, мм | |

| Потужність електродвигунів, кВт | 17,5 |

| Маса машини, т | |

| Робочий орган розвантажування | Штовхач скребковий |

4. Бетонозмішувальний цех

Для приготування бетонної суміші за нормами технологічного проектування приймаємо 4 бетонозмішувача гравітаційної дії з автоматичним дозуванням складових, число замісів в годину для суміші – 25, коефіцієнт виходу суміші b = 0,67.

Об‘єм готового замісу бетонної суміші визначаємо за формулою:

,

,

де P' – річний фонд часу ( год.);

год.);

m = 4 – кількість бетонозмішувачів;

n = 25 – кількість замісів на годину суміші з ОК 6 см

k = 0,8– коефіцієнт використання змішувачів у часі;

л.

л.

Вміст змішувального барабану по завантаженню:

л.

л.

Приймаємо гравітаційний змішувач циклічної дії СБ-10В з об’ємом готового замісу 800 л та вмістом при завантаженні 1200 л, технічні характеристики якого наведені в таблиці 6.

Річна потужність бетонозмішувального цеху буде складати:

м3;

м3;

що задовольняє вихідним даним.

Для визначення об’єму видаткових бункерів згідно норм технологічного проектування приймаємо по 2 відсіки для щебеню, піску та цементу при їх запасі в бункерах на 2 години.

Витрати матеріалів на заміс бетонозмішувача складають:

кг;

кг;

*1,4=0,50т;

*1,4=0,50т;

*1,4=1,013т;

*1,4=1,013т;

Об’єм кожного відсіку для матеріалів складає:

м3,

м3,

м3,

м3,

м3.

м3.

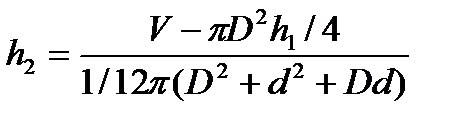

Приймаємо для зберігання бункер у вигляді прямокутної призми. Висота нижньої частини бункера у вигляді зрізаної піраміди становить:

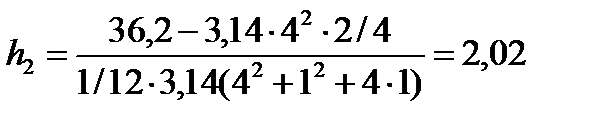

Конструктивно приймаємо для цементу та піску D = 4 м, h1 = 2 м, d = 1 м.

а) бункер для цементу:

м;

м;

б) бункер для піску:

м.

м.

Для щебеню приймаємо D = 4 м, h1 = 5 м, d = 1 м і висота:

м.

м.

Бетонозмішувальний цех запроектовано за вертикальною схемою, він складається з 5 відділень: надбункерного, бункерного, дозаторного, змішувального та видачі готової бетонної суміші. Зі складу щебінь та пісок подаються в надбункерне відділення за допомогою похило-горизонтального стрічкового конвеєру, а цемент подають в циклон пневматичним транспортом і потім розподіляють по відсікам гвинтовими конвеєрами. Суміш подається в розподільний бункер.

Для дозування компонентів суміші, за їх вмістом в одному замісі, вибираємо такі дозатори (технічні характеристики в таблиці 7):

- ДЦ-500 – приймаємо для цементу;

- ДИ-1200 – приймаємо 2 дозатора для інертних речовин;

- ДЖ-200 – приймаємо для води.

Цех обладнано чотирма бетонозмішувачами СБ-10В. Готова бетонна суміш подається в розподільчий бункер.

Таблиця 6

Технічна характеристика циклічного гравітаційного змішувача СБ-10В

| Показник (одиниці вимірювання) | Значення |

| Об’єм готового замісу, л | |

| Місткість по завантаженню, л | |

| Число циклів при виготовленні суміші, цикл/год | |

| Найбільша крупність заповнювача, мм | |

| Частота обертання барабана, хв-1 | |

| Потужність двигуна обертання барабана, кВт | |

| Габаритні розміри, мм: довжина ширина висота | |

| Маса, кг |

Таблиця 7

Технічна характеристика дозаторів типу ВДБ-500/750

| Параметри | ДЦ-500 | ДИ-1200 | ДЖ-200 |

| Силовимірювач | |||

| Доза, кг: найбільша найменша | |||

| Число поділок на шкалі циферблату | |||

| Ціна поділок, кг | |||

| Місткість вагових бункерів, м3, на менше | - | - | 0,23 |

| Габаритні розміри, мм: довжина ширина висота | |||

| Маса, кг |

5. Проектування складу бетону та визначення потреби матеріалів

Date: 2015-10-18; view: 991; Нарушение авторских прав