Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Основные конструктивные элементы изделий мебели

|

|

Элементы изделий хар-ся различным профилем сечений и взаимным расположением. Осн. понятия, касающиеся конструкции и формы изделий:

Фаска - срезанное острое ребро кромки детали. Смягчение — небольшое закругление острого ребра кромки радиусом 1—2 мм. Заоваливание – более значит.закругление. Они предохраняют ребро от повреждения, чел-ка от травмы, сглаживают неприятное впечатление несовпадения пл-тей. Галтель — это полукруглая выемка на ребре или пласти детали. Калевка — фигурно обработанная кромка какого-либо элемента в целях декоративного оформления изделия. Фальц — прямоугольная выемка на кромке. Губка - выступающая часть у кромки фальца. Четверть - фальц с равными сторонами. Платик – преднамеренный уступ в 2-6 мм для скрытия зазора или несовпадения пл-тей. Свес – выступ столешницы за пределы основания (10-15 мм). Фестоны – выступы зубчатой или округлой формы по краю столешн. Фацет — скошенная относит. лицевой поверхности стекла полированная полоса (15-25 мм)

Осн. части и формы конструкции

Бруски, щиты, рамки, коробки и каркасы – исх. эл-ты конструкций. Брусок – эл-т конструкц., ширина кот.не более 2-х толщин.Для получ. брусков большого сечения предпочтит. склеивание для снижения коробления и расстрескивания.Они м.б. прямыми и криволинейными по длине, прямоуг. или профильн. по сечению. Для получ. криволин. использ. выпиливание, гнутье со склеиванием или торцовое сращивание сегментов (арочные окна).Виды брусков:а)цельный; б) склеен. по длине; в) скл. по ширине; г) скл. по толщине.

Раскладки – заготовки или детали, закрывающие кромки щитов и рамок. В сечении они могут быть прямоугольными и профильными, по отношению к щиту ставиться заподлицо, с выступом или уступом. Штапики — загот. или детали крепления, вставленные в четверть стекол или филенок. Филенки — щитки, вложенные внутрь рамки. По форме они бывают плоские или со скошенными или профильными кромками, которые называют фигарейными. Получ. профильной обраб. по периметру и пластям, склеиванием по толщине, прессованием или гнутьем. Матер. – фанера, плиты, массив, клееный щит, МДФ, шпон и др. Рамки различ-ся по конструкции и форме: брусковые (на угловых и серединных вязках и скобах), щитовые (проем образуется мехобработкой или прессов.) Коробки – разновидности рамок с ориентацией брусков или др. профилей (метал.и др.) перпенд. их пл-ти. Щиты изготавл. из разл. мат-лов (облиц. плиты, столярные плиты). Большие преимущ. имеют 3-слойные пустотелые щиты (рамка с заполнением сотами определенной ячеи, шашкой, пенопластом и др. мат-лами).

К-ция щитов: а) 3-слойный столярный; б) 3-сл. рамочный со сплошным или пустотным заполнением; в) односл. дощатый; г) облицов. ДСтП; д) рамочный с сотовым заполнением.

Варианты оформл. кромок щитов: облиц. шпоном и кромочным мат-лом, приклеивание массивной обкладки на гладкую фугу или вставную рейку, металлопрофилем, пленками после формиров. кромки.

Варианты дверей (мебели): щитовые из облицов. плиты с накладным декором из массива, то же с проф. обработкой пластиикромок, рамочные с филенкой или стеклом, с филенкой и накладным щитком, рамочная с филенкой из формованного шпона, формованные, облицов. и др.

16. Соединения, их классификация. Выбор оптимальных видов соединений. Примеры применения в изделиях.

16. Соединения, их классификация. Выбор оптимальных видов соединений. Примеры применения в изделиях.

Изделия мебели образ-ся в результ. соедин. дет.и сбор. единиц, к-е соединяются между собой разными способами. Вид, тип, размеры, мат-лы и кол-во эл-товсоедин влияют на эксплуатац. кач. (прочность, жесткость, формоустойчивость, экономичность изготовл. и срок службы).Наиб.распростр. соедин. регламентир-ся ГОСТ 9330-76 «детали из др-ны. Осн. соедин. Типы и размеры».Все соедин. объедин. в 5 групп:УК-угловые концевые (Г-образные); УС – угл. серединные (Т-обр.); УЯ – угл. ящичные (также Г-обр.); К-по кромке (по ширине); Д – по длине.

Виды и общаяхара-ка эл-тов столярных клеевых соедин. Шип – выступ на торце, соотв. размерам и профилю проушин или гнезда. Разновидн.: одинарный, двойной, многократный, цельный, вставной, плоский, круглый, заоваленный, «ласточкин хвост», разл. зубчатые. Одинарные применяют при толщине деталей до 40 мм, двойные или тройные — 40—70 мм, тройные (многократные) — свыше 70 мм. Проушина – гнездо на торце, открытое с 2-х или 3 сторон. Гнездо – отверстие или углубление в загот. для шипа. Паз (шпунт) – углубл. в боковой пов-ти детали для соедин. с гребнем или рейкой. Гребень – выступ на кромке, соотв. пазу.

1) Для сборки рамок и коробок применяют угловые концевые соединения: на открытый сквозной шип одинарный; то же, на двойной; то же, на тройной; на шип с полупотемком несквозной; то же, на сквозной; на шип с потемком несквозной; то же, на сквозной; на шипы круглые; ус с несквозными круглыми шипами; на ус со вставным плоским шипом несквозным;то же, со сквозным. 2) В рамках, имеющих средние бруски, используют угловые серединные соединения: на шип одинарный несквозной; шип одинарный несквозной в паз; на шип одинарный сквозной. 3) Для производства щитов пригодны соединения: серединное в паз гребень несквозное; на шипы круглые; на шип «ласточкин хвост». 4) При изготовлении ящиков рекомендуется использовать следующие угловые ящичные соединения: на шип прямой открытый;на шип «ласточкин хвост»; на шип круглый. 5) Соединения брусков по длине могут быть следующими: на ус, шипом в торцовый па: вполдерева; на шип зубчатый (оно самое лучшее и получило повсеместное применение). 6) При сплачивании реек и досок в щиты, кроме распространенного соединения на гладкую фугу по кромке, могут также применяться и другие: на рейку; в четверть; на шип круглый; в паз и гребень прямоугольный; то же, трапециевидный.

Классиф-циясоед-ний

1. Разъемные: 1.1 Жесткие:- на стяжках (эксцентриковых, клиновых, щитовых, крючковых);- на шурупах и конфирматах (требуют отверстий); - на сухих шканатх (без клея);- на уголках;- на шпонках;- на магнитах. 1.2. Подвижные:1.2.1. В одной пл-ти (на направляющих прямых и криволинейных) 1.2.2. В разных пл-тях: - на шарнирах;- на петлях съемных (4-шарнирные, пятниковые, карточные) и стационарных (карточные, торцовые, стержневые,сувальдные).

2.Неразъемные (угловые,торцовые, боковые): 2.1 По средству соединения: - на клею; на скобах; на гвоздях; на зубчатых пластинах (коннектор); на петлях.- на вставных эл-тах; - на скрепах; - впрыском в паз затвердевающих в-в (Фолдинг)

2.2 По ориентации брусков: -угловые: на шипах (различных цельных и вставных); впритык; на «ус» (плоский).-торцовые (по длине): на шипах (разл. цельн. и вставн.); впритык; на «ус».- боковые: кромочные и пластевые.

17. Основные виды соединений.

17. Основные виды соединений.

Все соединении объединены в 5 групп:

УК-угловые концевые(Г-образные); УС-угловые серединные(Т-образные); УЯ-угловые ящичные(также Г-обрвзные); К-по кромке; Д-по длине.

Для сборки рамок и коробок применяют угловые концевые соединения: 1 — на открытый сквозной шип одинарный; 2 — то же, на двойной; 3 — то же, на тройной; 4 — на шип с полупотемком несквозной; 5 — то же на сквозной; 6 — на шип с потомком несквозной; 7 - то же, на сквозной; 8 — на шипы круглые; 9 — на ус с несквозными круглыми шипами; 10 — на ус а вставным плоским шипом несквозным; 11 — то же, со сквозным.

В рамках, имеющих средние бруски, используют угловые серединные соединения: 12 — на шип одинарный несквозной; 13 — на шип одинарный несквозной в паз; 14 — на шип одинарный сквозной; 15 — в паз и гребень несквозное; 16 — на шипы круглые несквозные; 17 — на шип «ласточкин хвост» несквозной.

При изготовлена ящиков рекомендуется использовать следуют» угловые ящичные соединения: 18 — на шип пряма открытый; 19 — на шип «ласточкин хвост»; 20— на шипы круглые вставные.

Соединения брусков по длине могут быть следующими: 21 — на ус; 22 — шипом в торцовый паз 23 — вполдерева;

24 — на шип зубчатый (оно самое лучшее и получило повсеместное применение).

При сплачивании реек и досок в щиты, кроме распространенного соединения на гладкую фугу по кромке, могут также применяться и другие: 25 — на рейку; 26 — в четверть; 27 — на шип круглый; 28 – в паз и гребень прямоугольный; 30 - в паз и гребень трапециедальный.

Основные элементы шиповых соединений: паз, гребень, гнездо круглого шипа, шип круглый, шип плоский, заплечик шипа, боковая грань(щечка), торцовая грань, проушина. Их размеры зависят от толщины детали от ширины двух соединяемых деталей. Например для шипа: So=0.4h, где So – толщина шипа, h – тощина детали.

18. Способы соединения щитовых элементов (подвижные и неподвижные, разборные и неразборные).

18. Способы соединения щитовых элементов (подвижные и неподвижные, разборные и неразборные).

От правильного выбора конструктивного решения, типа и вида соединения зависят прочность изделия, его жесткость, формоустойчивость, экономичность изготовления, долговечность эксплуатации.

Неразъемные соединения выполняют чаще на круглый шип на клею. К разъемным относят соединения, которые позволяют многократно собирать и разбирать изделие. Благодаря таким соединениям мебель можно поставлять в разборном виде. Разъемные соединения могут быть жесткими(на стяжках, шкантах без клея, болтах и шурупах) и подвижные(на петлях, шарнирах, направляющих). Стяжки должны обеспечить прочное скрепление стенок, исключить их разъединение. Широкое применение нашли винтовые стяжки(для щитовых), эксцентриковые, болтовые(для крепления ножек) и крючковые(для кроватей). Соединение на шкантах без клея применяется в сочетании со стяжками. Подвижные применяют при установке дверей, ящиков, полок. При этом используют карточные прямые и угловые, пятниковые, торцовые, стержневые петли. Крепятся петли шурупами или винтами. Широко использ. фурнитуру, которая крепится без шурупов- происходит

запрессовывание самозаклинивающихся элементов в подготовленные отверстия, что позволяет упростить сборочные работы и повысить надежность сборочного оборудования. Металлические двутаврообразные элементы, имеющие малую площадь в сечении, запрессовываются без предварительной подготовки отверстий. Подвижные соединения выполняют с помощью направляющих из древесины, пластмасс и металла, роликов ходовых брусков.Диаметршкантов принимают =8 мм, глубину отверстия- 13 мм.

В разборных изделиях щитовые детали соедин. стяжками и шкантами без клея, а в неразб.- шкантами на клею. Шкантыустанавл. друг от друга и от стяжек на расстоянии, кратном 32 мм.

Виды стяжек: - эксцентриковые «Minifix»; - одинарная стяжка «конфирмат»(сверлят сквозное и глухое отверстие).

Петли: конструкция петель зависит от конструктивных особенностей дверей, материала, угла их раскрытия. Карточные петли м.б. прямыми и с различными изгибами, бывают разных размеров, с декорат. кнопками и без них.

Для фиксации откидных дверей с горизонтальной осью вращения используют раскладные стопорные стойки (кронштейны).

Для установки раздвижных дверей использ. спец. направляющая и роликовая фурнитура.

19. Компоновка сборочных единиц и деталей в изделии. Типы корпусов.

19. Компоновка сборочных единиц и деталей в изделии. Типы корпусов.

Под компоновкой следует понимать часть процесса композиционного решения изделия, при котором определяют взаиморасположение его отдельных элементов и сборочных единиц, схемы формирования корпуса и установки дверей, ящиков, полок, опор и других элементов.

Компоновку изделий из деталей и сборочных единиц производят с учетом особенностей их конструкций, видов применяемых материалов и фурнитуры, формы, размеров, условий технологичности сборки и оптимального функционирования, эстетических и экономических соображений, способов транспортирования к потребителю.

Компоновку корпусных изделий следует начинать с выбора схемы формирования корпуса, при этом схему необходимо принимать из числа унифицированных. Унифицированными должны быть и щитовые элементы, что позволит широко использовать приемы комбинаторики с целью получения многовариантности решений. После выбора схемы корпуса и назначения габаритных размеров изделия определяют размеры щитовых элементов. Схема корпуса обусловливает необходимость опорной коробки или ножек,

а габариты щитов задают необходимое количество соединительных элементов – шкантов и стяжек. Функциональное назначение изделия определяет его внутреннее устройство – количество полок, ящиков, лотков, зеркал, штанг и др.

Расположение всех этих элементов, способы установки и крепления определяют с учетом требований стандартов, надежности, безопасности, удобства пользования изделием и др.

Схемы формиров. корпусов: 1-на проходных вертик. стенках; 2 – на проходных горизонт.стенках; 3-на проходных опорных вертик. стенках; 4-на полупроходных вертик. стенках; 5-на полупроходных опорных вертик. стенках.

20. Способы креплений дверей, ящиков,задних стенок

20. Способы креплений дверей, ящиков,задних стенок

Двери в иделии могут быть щитовыми, рамочными, комбинированными, складными, шторными, а в зависимости от способа установки – распашными, откидными, раздвижными, съемными или несъемными. Их различают по положению относительно стенок корпуса. Притворы распашных дверей могут быть выполнены внакладку или в проем. Соответственно двери наз накладными или вкладными. Фурнитура для установки дверей весьма разнообразна. Наибольшеепримнение нашли четырехшарнирные петли. В их конструкцию заложен механизм, имеющий четыре шарнира (оси), обеспечивающий открывание двери по особой траектории, исключающей задевание соседних, расположенных вплотную к ней накладных дверей. Установка петли на дверь производится с помощью металлической или пластмассовой детали в виде чашки со специальной отбортовкой для крепления.

Их конструкция зависит от конструктивных особенностей дверей, материала дверей, углы раскрытия. Для таких петель в процессе конструирования изделия необходимо рассчитывать присадочные размеры под петли. Обычно схемы монтажа и расчет присадочных размеров приводятся в каталогах фурнитуры для каждого вида, наименования петель. Количество петель, устанавливаемых на одну дверь, следует принимать с учетом размера двери и

ее веса. Имеют применение также и карточные петли. Они могут быть прямыми и и с различными изгибами, выпускаются разных размеров, с кнопками или без. Выпускаются они для складных столов, откидных дверей, игровых столов и др изделий..

Для навеншивания стеклянных дверей есть и четырехшарнирные и карточные петли. К сткл двери они обычно приклеиваются. Для фиксации откидных дверей использ раскладные стопорные стойки (крорнштейны), тормозное действие которых регулируется в зависимости от веса двери.

Для установки раздвижных дверей и ящиков исп. специальная направляющая и роликовая фурнитура. Ее конструктивные решения зависят от толщины,веса

и размеров дверей и ящиков. Направляющие исп легкоходовые, на роликах, на шариках, подшипниках качения. Могут быть направляющиепрост,полн, телескопического, дифференциального выдвигания, задвигаются самозатягиванием или самозадвижением. Различаются видом монтажа. При простом выдвигании ящик выходит из тумбы не на всю длину, при полном (то же – телескопическом, дифференциальном) – на длину, равную или большую длине ящика. Зеркала устанавливают так, чтобы при необходимости их можно было снять. Для защиты стороны, на которую нанесена амальгама, между ней и поздеркальником оставляют воздушный зазор

21.Размерообр-ие. Фаторы, опр-щиегабар-ые и констр-ые размеры. Оптимиз-ияразм-в. Нагрузки и их учет при проектир-ии.

21.Размерообр-ие. Фаторы, опр-щиегабар-ые и констр-ые размеры. Оптимиз-ияразм-в. Нагрузки и их учет при проектир-ии.

Проектируя мебель, дизайнер должен учитывать основные треб-ия физиологии человека и гигиены труда, т. е. обеспечить удобное и устойчивое положение тела, опр-тьоптим-ые функциональные зоны, обеспечить возм-сть движений конечностей. Связь размеров мебели с размерами и особенностями строения челов-ого тела имеет особенно важное значение при проектировании мебели для сидения и лежания. При этом важен подбор высоты, размера и положения сидений и спинок, т.к несоответствие этих размеров нарушает кровообращение, вызывает усталость позвоночника, сутулость и т.д. Факторы, опр-щие на габаритные размеры: функциональные требования, эргономические требования.

При опред-ии размеров мебели во внимание приним-ся совок-сть всех процессов во взаимосвязи с функц-ымназнач-ем помещений. Габаритные и функц-ые размеры изделий и элементов мебели связанны с размерами челов-го тела (стулья,кресла, кровати и т. п.), опред-ся на основании ГОСТ и нормативных данных с учетом эргоном-их рекомендаций.

Исх-ми данными для опред-ия кол-ва и объёмов функц-ныхемкостей явл-ся оптимальный ассортимент и габаритные размеры предметов труда и быта. Размерообразование ведётся с учетом этих факторов и антропомет-их данных человека.

По высоте функц-ые объемы размещаются в 3 зонах: нижней(до 750-850 мм от пола), средней (750-1800) и верхней (1800 мм и выше), уровень кот.установлен с учетом биомеханических возм-тей чел-ка. Для мебели желательно наиболее полно испол-ть легкодоступную среднюю зону. Конструктивные требования предусм-ют проектирование и изгот-ие совершенных конструкций мебели, достижение ее простоты, устойч-ти и прочн-ти изделия, технологичности, эксплуат-ой надежности и рационального испол-иямат-ов. Прочность конструкции, ее долговечность, материалоемкость и масса зависят от выбора мат-ов, сечений деталей, их взаимного сопряжения и заданного срока службы. Под оптимизацией понимают процесс выбора наилучшего варианта из возможных. Этапы оптимизации: постановка задачи - построение матем-ой модели - отыскание реш-я - проверку модели и исслед-е реш-я - внедрение рез-товисслед-я.

При выборе констр-ых размеров элем-ов дизайнеры расчетными методами не польз-ся. правильность размеров оценивается по рез-ам испытаний.Однако при внедрении новых мат-ов, изменении св-в и толщин выпускаемых плит необ-мо пользоваться расчетными методами. Нагрузки, дейст-щие на корпусную мебель подразд-ся на 4 типа: 1)возникающие от собственного веса элем-ов изделия;2)возник-щие от веса хранимых предметов;3)прикладываемые к изделию во время польз-ния;4)возник-щие при транспор-нии в собранном виде. Нагрузки, возн-щие от собственного веса, опр-т исходя из объемов элементови плотности мат-ла, из кот.они изготовлены Max нагрузки от веса хранимых предметов опр-ся произведением площади гориз-ых щитов и maxвозмож-ми удельными нагрузками на ед. площади. Допускаемая де-формациягориз-ых элем-ов:

Дефор-ияопр-ся:  , q-распределенная нагрузка на ед. ширины плиты, l-расстояние м/уопорами, Jmin-момент инерции,E0-мгновенный модуль упруг-ти, фи-коэф-т ползучести.

, q-распределенная нагрузка на ед. ширины плиты, l-расстояние м/уопорами, Jmin-момент инерции,E0-мгновенный модуль упруг-ти, фи-коэф-т ползучести.

22.Взаимозаменяемость деталей и узлов. Основные понятия. Условия обеспечения взаимоаменяемости.Базирование, виды баз, правила их выбора.

22.Взаимозаменяемость деталей и узлов. Основные понятия. Условия обеспечения взаимоаменяемости.Базирование, виды баз, правила их выбора.

Взаимозаменяемость – свойство одинаковых деталей, узлов и других конструкций, которое позволяет производить их сборку или замену без последующей подгонки. Взаимозаменяемость может быть полной, при этом сопрягаемая деталь имеет одинаковые характеристики (размерные, механические, эстетические, физико-химические и др.) с объектами того же назначения. Если совпадают только некоторые характеристики – достигается частичная, или неполная взаимозаменяемость. Взаимозаменяемость обеспечивается необходимой точностью изготовления деталей, которую устанавливает конструктор на стадии конструирования изделия.Полная взаимозаменяемость предполагает не только возможность сборки независимо изготовленных деталей, но и их оптимальное функционирование в течение длительного времени, т.е. одинаковую надежность всех деталей.

Основы обеспечения взаимозаменяемости:

- обеспечение стабильности характеристик исходных материалов;- применение оптимальных методов обработки и сборки;- выбор оборудования необходимой точности;- применение системы допусков и посадок;- рациональность конструкции изделий; - правильная организация технического контроля и его инструментального обеспечения.

Анизотропия свойств древесины и наличие в ней природных дефектов затрудняют обеспечение полной взаимозаменяемости деталей при производстве мебели.

Условия для обеспечения взаимозаменяемости:

- качественная сушка пиломатериалов и заготовок,- поддержание в производственных помещениях стабильных температурно-влажностных условий;

- обеспечение точности настройки и работы оборудования.

Нормативнойосновойобеспечения взаимозаменяемости являются действующие стандарты и разрабатываемые чертежи изделий, материально-технический и технологический уровни производства (оборудования, инструмента, измерительной техники и т.д.)

Точность изготовления деталей зависит от всех факторов, оказывающих влияние на процесс формирования их размеров, формы и качества поверхности, а также от точности работы станка и его настройки, соблюдения режимов обработки, стабильности свойств материалов, условий труда, правильного выбора конструкторских и технологических баз, условий контроля, квалификации работающих и т.п.

Поверхности деталей, прилегающие к устойчивым устройствам станка в процессе обработки, они называют технологическимибазами. К ним относят также поверхности, используемые при контрольных измерениях точности деталей, т.е. поверхности, от которых отсчитывают размеры; они называются измерительными базами. Установочные базы могут быть черновыми, т.е. грубыми, необработанными, и чистовыми – чисто обработанными.При сборке узлов или изделий каждой детали должно быть придано определенное положение относительно других. Для этого используют сборочные базы, т.е. совокупность поверхностей, которые задают положение детали в изделии относительно других деталей. Эти базы совпадают с измерительными.Точки, линии и плоскости, относительно которых указывают размеры деталей, называются конструкторскими базами.

23. Точность размеров Допуск. Контроль.

23. Точность размеров Допуск. Контроль.

Размер детали, относительно которого определяются предельные размеры, служащий началом отсчета отклонений, называется номинальным. Он назначается конструктором. Размер детали, полученный после ее изготовления, называется действительным. Он определяется измерением с допустимой погрешностью. Действительный размер, как правило, не совпадает с номинальным.

Для того чтобы обеспечивалось условие взаимозаменяемости (что вытекает из точности изготовления одноименных деталей), действительный размер не должен превышать предельные. Предельные размеры – это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный. Больший из двух предельных размеров называют наибольшим предельным, а меньший – наименьшим предельным размером.

Разность между действительным и номинальным размерами называется отклонением и представляет собой погрешность обработки. При конструировании конструктор назначает и указывает на чертеже предельные (допустимые) отклонения. Предельное отклонение – это алгебраическая разность предельного и номинального размеров.

Различают верхнее и нижнее предельные отклонения.

Верхнее предельное отклонение – алгебраическая разность наибольшего предельного и номинального размеров. Нижнее предельное отклонение – алгебраическая разность наименьшего предельного и номинального размеров. Линия, соответствующая номинальному размеру, от которой откладываются отклонения при графическом изображении допусков и посадок, называется нулевой.

Погрешность обработки деталей не должна выходить за пределы допустимых отклонений, т.е. за пределы допуска. Допуск – это разность наибольшего и наименьшего предельных размеров или абсолютная величина алгебраической разности верхнего и нижнего отклонений. Поле допуска – поле, ограниченное верхним и нижним предельными отклонениями.

Точность изготовления деталей зависит от всех факторов, оказывающих влияние на процесс формирования их размеров, формы и качества поверхности, а также от точности работы станка и его настройки, соблюдения режимов обработки, стабильности свойств материалов, условий труда, правильного выбора конструкторских и технологических баз, условий контроля, квалификации работающих и т.п.Для установления допусков на линейные размеры принята единица допуска i (мм), которая позволяет сопоставлять точность изготовления деталей разных размеров Д (i=f(Д)).

Допуски, соответствующие одинаковой степени точности изготовления деталей независимо от их номинальных размеров, объединяют общим квалитетом. Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Числовые значения допусков в каждом квалитете зависят от номинальных размеров деталей, поэтому могут быть разными. Они определяются произведением единицы допуска i и коэффициента а, установленного для каждого квалитета. В соответствии с ГОСТ 6449.1 «Поля допусков для линейных размеров и посадки» установлено девять квалитетов (степеней точности): 10, 11,..., 18. Допуски по ним соответственно обозначают: IT10, IT11,...,IT18 и значения допусков будет соответственно 64 i, 100 i, …, 2500 i.

Наиболее высокая точность соответствует 10-му квалитету. При уменьшении точности на один квалитет допуск увеличивается примерно в 1,6 раза, т.е. значения допусков образуют геометрическую прогрессию со знаменателем 1,6.

Для контроля точности деталей и сборочных единиц по геометрическим параметрам в условиях производства применяют различные измерительные средства (микрометры, скобы рычажные и скобы-индикаторы, нутрометры, штангенциркули, измерительные линейки, рулетки, калибры). Для определения показателей точности и стабильности технологических операций выбирают измерительные средства с ценой деления шкалы не более 1/6 поля допуска измеряемого размера.

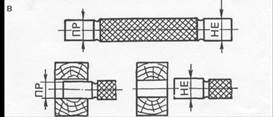

Калибры – бесшкальные измерительные инструменты, которые позволяют установить, находятся ли действительные значения геометрических параметров или их погрешностей в пределах допуска. При этом действительные значения параметров или их погрешностей калибры не устанавливают. Для обеспечения взаимозаменяемости деталей применяются предельные калибры. Их мерительные размеры номинально равны предельным размерам измеряемых деталей, при этом один из них соответствует началу поля допуска (проходной), а другой – его концу (непроходной)

|

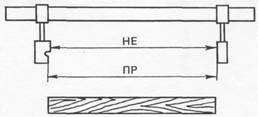

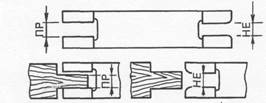

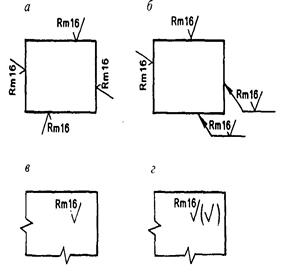

Схемы калибров:

а – калибров-скоб для контроля точности деталей больших размеров;

б – то же, малых размеров;

в – калибров-пробок для контроля точности размеров (диаметров) круглых отверстий

В процессе контроля размера калибр надевают на деталь плавно, без перекосов, под действием его веса. Если проходная сторона калибра (ее обозначают ПР) проходит, а непроходная (НЕ) нет, размер детали считается правильным, т.е. выполненным в пределах допуска.

|

24.Посадки. Их виды, правила выбора и обозначения на чертежах.

24.Посадки. Их виды, правила выбора и обозначения на чертежах.

При соединении деталей между собой различают поверхности охватывающие (отверстия) и охватываемые (валы, шипы). Характер соединения определяется посадками, которые могут быть подвижными, т.е. с зазором, неподвижными – с натягом, и переходными, допускающими как зазоры, так и натяги (рис. 4.30).

Зазор и натяг характеризуют разность размеров соединяемых деталей. Зазор – это разность размеров отверстия и вала, когда размер отверстия больше размера вала. Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Существуют две системы допусков и посадок – отверстия и вала. В системе отверстия предельные размеры отверстий одного номинального размера принимаются постоянными независимо от вида посадок. Посадки достигаются за счет изменений размеров вала. При такой системе размер отверстия считается основным, вала – присоединительным. В системе вала основным является размер вала, а присоединительным – размер отверстия.

В деревообрабатывающей промышленности установлены два положения полей допусков отверстий и одиннадцать положений полей допусков валов с буквенными обозначениями: отверстий – H, IS; валов – a, b, c, h, jS, k, t, y, za, zc, ze.

Отклонение отверстий при положении поля допусков H асимметрично, при этом нижнее отклонение равно нулю, а при положении поля допусков IS – симметрично и равно половине допуска соответствующего квалитета (± IT/2). Поля допусков валов расположены выше нулевой линии (характеризуют натяг) и ниже нулевой линии (характеризуют зазор).

Посадки рекомендуется образовывать путем сочетания основного поля отверстия H с соответствующим полем допуска вала. При этом допуски отверстия и вала должны быть одинаковыми или могут отличаться не более чем на один квалитет (в последнем случае рекомендуется, чтобы больший допуск был у отверстия).

В обозначение посадки входит общий для отверстия и вала номинальный размер, за ним (или в числителе) обозначения полей допусков отверстия и вала (в знаменателе) и номер квалитета. Например: 16H13 / h13, или 16H13 – h13, или  ;

;  .

.

25Допуски формы и расположения поверхностей. Погрешности формы и расположения. Степени точности и их выбор.

25Допуски формы и расположения поверхностей. Погрешности формы и расположения. Степени точности и их выбор.

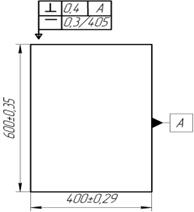

ГОСТ 6449.3 устанавливает ограничения погрешностей формы и расположения поверхностей деталей и сборочных единиц мебели. Их указывают на чертежах условными обозначениями.

ГОСТ 6449.3 устанавливает ограничения погрешностей формы и расположения поверхностей деталей и сборочных единиц мебели. Их указывают на чертежах условными обозначениями.

Выбор видов допусков формы и расположения поверхностей деталей и сборочных единиц определяется конструкцией изделия, его составных частей и техническими требованиями, предъявляемыми к изделию. Числовые значения допусков назначают по степеням точности.

ГОСТом установлено 11 степеней точности допусков формы и расположения поверхностей — от 10-й до 20-й. единиц.

Номинальные размеры деталей и сборочных разбиты на несколько интервалов

Условные обозначения допусков на чертежах указывают в прямоугольной рамке, разделенной на три части. В первой из них помещают обозначение допуска, во второй — числовое значение допуска в миллиметрах, в третьей — буквенное обозначение базы или поверхности, с которой связан допуск расположения. Если для поверхности требуется указать два нормируемых допуска, то рамки располагают рядом на соединительной линии. Не допускается пересекать рамки какими-либо линиями. Рамку соединяют с элементом, к которому относится допуск, сплошной тонкой линией, заканчивающейся стрелкой. Если допуск относится к базовой поверхности, то базу обозначают зачерненным треугольником, который соединяют с рамкой соединительной линией.

Кроме непосредственного обозначения допусков на чертежах, они могут также оговариваться общей записью в технических требованиях чертежа в части неуказанных допусков со ссылкой на ГОСТ 6449.5.

Неуказанные предельные отклонения. Форма их записи на чертежах. Неуказанными называются предельные отклонения относительно низкой точности, которые не указывают непосредственно после номинальных размеров, а оговаривают в технических требованиях чертежа общей записью. Существуют три варианта назначения неуказанных отклонений линейных размеров: 1)по квалитетам; 2)по классам точности; 3)сочетанием их вариантов. Последний вариант считается предпочтительным. Классам точности соответствуют следующие квалитеты: классу «точный» – 12-й; «средний» -14-й; «грубый» – 16-й; «очень грубый» – 17-й. Неуказанные предельные отклонения размеров деталей и сборочных единиц изделий мебели предпочтительно назначать по среднему классу точности.

Для размеров, которые не влияют на характер соединений и эксплуатационные показатели, рекомендуется принимать очень грубый класс точности  . Если технические требования чертежа состоят из одного размеров

. Если технические требования чертежа состоят из одного размеров  .Если технические требования состоят из нескольких пунктов, тогда запись производится без поясняющих слов, например:

.Если технические требования состоят из нескольких пунктов, тогда запись производится без поясняющих слов, например:  пункта, неуказанные предельные отклонения размеров оговаривают общей записью вида «неуказанные предельные отклонения

пункта, неуказанные предельные отклонения размеров оговаривают общей записью вида «неуказанные предельные отклонения

26 Шероховатость поверхности. Виды неровностей. Обозначение шероховатости на чертежах.

26 Шероховатость поверхности. Виды неровностей. Обозначение шероховатости на чертежах.

Шероховатость поверхности характеризуется числовыми значениями параметров ее неровностей (обработанные риски, неровности упругого восстановления, волнистость, структурные неровности плит, спрессованных из древесных частиц), а также наличием или отсутствием ворсистости и мшистости.

При разработке нормативно-технической документации на изделие мебели необходимо руководствоваться ГОСТ 7016 «Древесина. Шероховатость поверхности. Параметры и характеристики».

Требования к шероховатости поверхности устанавливаются одним или несколькими параметрами шероховатости независимо от происхождения неровностей (за исключением анатомических). В числовую характеристику шероховатости не включают ворсистость и мшистость, так как не существует методов их определения. В технических условиях на деталь оговаривают только допустимость или недопустимость этих неровностей.

Согласно стандарту, установлены следующие параметры шероховатости поверхности:

- среднее арифметическое высот отдельных наибольших неровностей на поверхности:

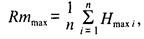

- среднее арифметическое высот отдельных наибольших неровностей на поверхности:  где

где  - расстояние от высшей до низшей точки1-й наибольшей неровности; п - число наибольших неровностей (и > 5);

- расстояние от высшей до низшей точки1-й наибольшей неровности; п - число наибольших неровностей (и > 5);

- наибольшая высота неровностей профиля:

- наибольшая высота неровностей профиля:  где

где  - расстояние от средней линии профиля до высшей его точки в пределах базовой длины;

- расстояние от средней линии профиля до высшей его точки в пределах базовой длины;  - расстояние от средней линии профиля до низшей его точки в пределах базовой длины;

- расстояние от средней линии профиля до низшей его точки в пределах базовой длины;

- высота неровностей профиля по десяти точкам:

- высота неровностей профиля по десяти точкам:

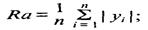

- среднее арифметическое абсолютных отклонений профиля, которое приближенно вычисляется по формуле

- среднее арифметическое абсолютных отклонений профиля, которое приближенно вычисляется по формуле

где

где  - шаг /-й неровности по впадинам; п - число шагов неровностей по впадинам.Параметр Sz является вспомогательным и применяется совместно с одним из параметров

- шаг /-й неровности по впадинам; п - число шагов неровностей по впадинам.Параметр Sz является вспомогательным и применяется совместно с одним из параметров  или

или

При разработке рабочей конструкторской документации на чертежах всех деталей необходимо указывать допустимое значение шероховатости поверхности в микрометрах по параметру.Допустимые значения параметров шероховатости поверхности деталей, для которых не предусмотрены защитные или защитно-декоративные покрытия, установлены ГОСТ 16371 «Мебель. Общие технические условия». Для поверхностей, подготовленных к отделке или склеиванию, допустимые значения параметров шероховатости устанавливаются в соответствии с технологическими режимами того или иного процесса.

Допустимые значения параметра Rm следует принимать:

- не более 16 мкм - для пластей и кромок под отделку лицевых и нелицевых внутренних, видимых при нормальной эксплуатации поверхностей (кроме отделываемыхполиэфирными лаками);- не более 63 мкм - для поверхностей, отделываемых полиэфирными лаками;- не более 63 мкм - для неотделываемых видимых при эксплуатации поверхностей, а также невидимых, с которыми соприкасается человек или предметы (например, поверхности разделочных досок, боковые поверхности выдвижных ящиков, лотков, кассет и т.д.);- не более 200 мкм - для остальных неотделываемыхневидимых при эксплуатации поверхностей;- не более 60 мкм - для поверхностей основы под облицовывание пленочными материалами;- не более 200 мкм - для поверхностей склеиваемых заготовок и поверхностей основы под облицовывание шпоном из древесины и декоративным бумажно-слоистым пластиком.

Допустимые значения параметров шероховатости поверхности достигаются использованием соответствующих методов обработкипри соблюдении установленных технологических режимов выполнения процессов, а контроль параметров шероховатости поверхности может осуществляться инструментально или по образцам.

На чертежах нормируемые значения параметров шероховатости обозначают на всех поверхностях.

Если шероховатость поверхности образуется в результате удаления слоя материала (пиление, строгание, шлифование), то для ее обозначения применяется знак  (с полкой). Способ обработки поверхностей указывают в обозначении шероховатости только тогда, когда он является единственным применимым для получения требуемого качества поверхности, например:

(с полкой). Способ обработки поверхностей указывают в обозначении шероховатости только тогда, когда он является единственным применимым для получения требуемого качества поверхности, например:

Этот знак используется только с полкой.

Этот знак используется только с полкой.

Для обозначения шероховатости поверхностей на чертежах изделий мебели следует использовать знак

Обозначение шероховатости поверхности на чертеже располагают на линиях его контура, выносных линиях, полках линий-выносок, размерных линиях или их продолжениях.

Обозначение шероховатости поверхности знаком  (без полки) размещают относительно основной надписи чертежа.

(без полки) размещают относительно основной надписи чертежа.

Если шероховатость всех поверхностей по контуру детали одинаковая, ее можно обозначать только один раз на любой из этих поверхностей. При этом применяют знак

Примеры обозначения шероховатости

27.Правила и способы выполн. конструкторскойдокум-ции.Виды констр-х документов.Выполнение спецификации.

27.Правила и способы выполн. конструкторскойдокум-ции.Виды констр-х документов.Выполнение спецификации.

Констр.докум. дел. на графические и текстовые. Графические содерж.:все виды чертежей. Текстовые-ведомости,спецификации,пояснит.записка,технич.опис,технич.условия.

Докум-ция:

Проектная (на эскизный проект,натехнич. проект);

Рабочая (на детали, на сбор.ед.,на комплексы).

Стадии разраб-киконстр.докум-ции:

1.Техническое предложение(подбор мат-лов,разраб.худ-констр.докум-тов и их утверждение)

2.Эскизный проект(чертеж общ.вида,сбор и чертеж сложндеталей,изгот-е опытного образца)

3.Технический проект(отбор образцов и их испытание,прин решение Худ.-технич.советом о постановке изделий на произв-во)

4.Рабочая контр-каядокум-ция(чертежи общ.вида, сбор.,сбор.ед.идеталей,спецификацмя)

Наменклатураконстр.докум-тов:

-Чертеж детали

-Сборочный чертеж(СБ)

-Чертеж общего вида(ВО)

-Ведомость эскизного проекта(ЭП)

-Ведомость технического проекта(ТП)

-Пояснительная записка(ПЗ)

-Техническое описание(ТО)

В раздел «Документация» вход: сбор. чертеж для набора корпусной мебели; габар. чертеж для набора мебели из отдельно стоящих изд. Для сбор.ед. обяз. документом явл. сборочный чертеж.

Спецификаци я явл. осн.документом для комплексов и сбор. ед. Спецификации составляют на отдельных листах формата А4 с заполнением по ГОСТ, по разделам в такой последовательности: документация сборочные единицы, детали, стандартные изделия, прочие изделия, материалы

В раздел «Сборочные единицы» сначала вносят сбор.ед, вход. в специфиц-е изделие, а затем – сбор.ед из др изд. в порядке возрас. обозначений.

В разделе «Детали» для деталей, не имеющих чертежей(БЧ) в специф. указ. данные: наимен.детали, материал, стандарт, размеры. Детали БЧ запис. в специф. в порядке технол. послед-сти их изгот-я.

Если наимен. и материал совпад.,но различ. размеры, запис. общее наимен., материал и стандарт на него 1раз, а под этой общей записью указ. размеры всех деталей.

В разделе «Стандартные изделия» запис. изделия, применяемые по гос. и отраслевым стандартам. Их запис. в алфавитном порядке.

В разделе «Прочие изделия» сначала запис. изделия по техническим условиям (ТУ), затем по руководящим техническим материалам (РТМ), потом по каталогам мебельной фурнитуры.

В раздел «Материалы» запис. погонажные и др. изделия.

28. Техническое описание изделий. Содержание документа.

28. Техническое описание изделий. Содержание документа.

Техническое описание (ТО) служит основанием для обоснования цены изделия и прохождения государственной гигиенической регистрации и сертификации. Порядок его разработки, согласования и утверждения устанавливает СТБ 1.4 – 96.

ТО разрабатывается после выполнения конструкторской документации. Его разрабатывает организация - разработчик конструкторской документации или другая, по договору с автором проекта.

ТО должно содержать следующие части:

- вводная часть;

-описание изделия;

-общий вид, внутренне устройство, габаритные и функциональные размеры;

- конструкция и материалы;

Требования по поставке мебели в торговую сеть в разработанном виде.

Вводная часть. Здесь указывается, в соответствии с чам разработано ТО, кем и когда рекомендовано изделие к производству, какой нормативной документации соответствуют требования к изделию, кем разработаны конструкторская документация и ТО, адрес разработчика.

Описание изделия. Раздел должен указывать назначение изделия, давать его краткую эстетическую,конструкторско-технолог. и функциональную характеристику.

На наборы корпусной мебели по каждому отдельному изделию должны быть отражены: конструктивные особенности, оснащенность внутренним оборудованием, варианты облицовочных и защитно-декоративных покрытий, особенности декоративного оформления фасадов, лицевой фурнитуры.

На наборы для сидения и лежания указываются: конструктивные особенности входящих в набор изделий, виды мягких элементов, категория мягкости, вид основания, описание элементов (спинок, сидений, боковин, опор, механизмов трансформации, декоративных элементов, вид облицовочных материалов).

На другие виды изделий даются описания их конструктивных особенностей. В конце раздела приводятся варианты облицовочных и защитно-декоративных покрытий и указываются, каким нормативным документам должны соответствовать требования к этим покрытиям.

На конкретные изделия приводится классификация поверхностей и указываются возможные варианты сочетаний облицовочных материалов и защитно-декоративных покрытий.

Общий вид, внутреннее устройство и габаритные размеры. В этом разделе приводятся: чертежи общего вида основных вариантов, составляющих набор,

конструкторской документации, чертеж сечений мягких элементов и боковин в изделиях мягкой мебели. Чертежи выполняются на формате А3или А4 в масштабе 1:5, 1:10, 1:20.

Конструкция и материалы. В этом разделе указываются вид сборки, способы соединений деталей и узлов в изделие, материалы, фурнитура, изделия из стекла, обеспечение безопасности изделий, ссылки на действующие стандарты по фурнитуре и мебели, которые устанавливают общие технические требования.

Раздел «Требования по поставке в торговую сеть в разобранном виде» отражает:

-степень разобранности изделия;

-перечень крепежной, лицевой фурнитуры, направляющих, которые установлены на предприятии изготовителе;

-наличие присадочных отверстий под фурнитуру и крепежные изделия, которые не установлены на производстве;

-требования по упаковке. Виды упаковки, требования к сборке, маркировке;

-местонахождение пакета с фурнитурой.

В Приложении дается выписка из протокола Художественно-технического совета о рекомендации изделия к поставке на производство, а так же перечень ссылочных документов.

ТО оформляют на листах формата А4 и брошюруют в переплет.

На все виды мебели ТО утверждает руководитель предприятия-разработчика, а их согласование производят: на бытовую мебель – с министерством торговли; на мебель общественных помещений и учебных заведений – с базовой организацией по стандартизации (ПКТБ мебели ОАО «Минскпроекмебель») и основным потребителем; на детскую мебель – с главным санитарным врачом республики.

При внесении изменений в ТО порядок их согласования и утверждения остается аналогичным описаному выше. Если изменения не влияют на безопасность, внешний вид, размеры, прочностные показатели и конструкцию, разработчик вносит их в ТО без согласования с другими организациями.

Обозначение ТО выполняют следующим образом:

ТО РБ ХХХХХХХХХ. ХХХ-ХХХХ

ТО – индекс категории документа; РБ – Буквенный код государства; ХХХХХХХХХХ – код держателя подлинника ТО по Единому государственному регистру юридических лиц и индивидуальных предпринимателей (ЕГР), девять знаков. ХХХ – порядковый регистрационный номер, три знака. ХХХХ – четыре цифры года утверждения ТО.

Порядковый номер регистрации ТО присваивает предприятие-разработчик, то есть тот, кто регистрирует.

29. Качество мебели. Методы его контроля.

29. Качество мебели. Методы его контроля.

Качество мебели определяется комплексом потребительских и технических требований, которые предъявляются к нему на протяжении всего периода эксплуатации. Потребительские требования обусловливаются теми свойствами продукции, которые проявляются при взаимодействии человека с вещью (это функциональные, эргономические, эстетические, гигиенические показатели, качество применяемых материалов). К техническим требованиям относят надежность, долговечность, устойчивость, прочность, стойкость, жесткость, мягкость.

Под контролем качества продукции понимают определение соответствия количественных и качественных свойств продукции предписанным. Объектами проводимого на предприятиях технического контроля являются процессы и продукция. По технической оснащенности различают ручной, механизированный и автоматизированный контроль, а в зависимости от места осуществления — входной, операционный и приемочный.

Входной контроль — это контроль качества поступающих на склады предприятия сырья и материалов. Древесные материалы контролируются на соответствие сорту, размерам, а также на влажность, прочность, покоробленность; клеевые — на внешний вид, сухой остаток, вязкость, клеящую способность; облицовочные материалы на основе пропитанных бумаг — на осмоление, содержание летучих веществ, зольность, эластичность, гладкость, капиллярную впитываемость; лакокрасочные материалы — на внешний вид, вязкость, сухой остаток, содержание летучих, жизнеспособность; в материалах для мягкой мебели контролируются размеры, внешний вид, жесткость, упругость, остаточная деформация и др.

При операционном контроле проверяется соблюдение технологической дисциплины на всех стадиях технологического процесса.

Приемочный контроль производят с целью определения соответствия качества готовой продукции предписанным требованиям и принятого решения о ее пригодности к поставке потребители и к пользованию. При этом контроле качество продукции оценивают по количественным и качественным показателям в соответствии с нормативной документацией.

При приемо-сдаточных испытаниях корпусную мебели и столов определяют:

• внешний вид, качество сборки, трансформацию изделий, качество стеклоизделий и зеркал каждого изделия. При получении неудовлетворительного результата хотя бы по одному показателю изделие бракуют и далее не проверяют:

• покоробленность деталей в готовых изделиях; ее проверяют на 5 % изделий от партии, но н; менее, чем на 2, и не более, чем на 5 изделиях >;

• шероховатость поверхности, не имеющей защитно-декоративных покрытий, комплектность и возможность сборки без дополнительной подготовки деталей изделий сборно-разборной мебели, габаритные размеры, а также выполнение требований к фурнитуре; все это проверяют на 3 % изделий от партии (но не менее, чем на 2, и не более, чем на 10 изделиях или наборах), выбранных методом случайного отбора. Если хотя бы одно изделие не соответствует требованиям проводят повторную проверку удвоенного количества изделий из той же партии, по тем показателям по которым были получены неудовлетворительные результаты. Если и при повторной проверке хотя бы одно изделие не соответствует требованиям стандарта – бракуют всю партию.

30. Методы испытаний мебели на прочность и долговечность

30. Методы испытаний мебели на прочность и долговечность

Общим условием для всех видов испытаний является выдержка образцов перед испытанием не менее 3 сут. в помещ. с относит-й влажностью в-ха 45-70% при тем-ре 15-30 град.

Методы испытаний на прочность и деформируемостьреглам-ся ГОСТ 19882. Изделия корпусной мебели, не прикрепленные к стене, полу или потолку и состоящие из одной или нескольких поставленных одна на одну секций, испытывают на устойчивость прочность и деформируемость корпуса, а также на прочность основания. Для испытаний используют стенд, обеспечивающий циклическую нагрузку до 100 даН с ритмичностью 14-20 циклов в минуту. Устойчивость изд-я-спос-ть сопротивляться силам, кот. м/т вызвать его опрокидывание.Устойчивость определяют однократным воздействием горизонтальной нагрузкой на боковую или заднюю стенку изделия.Секционную мебель испытывают в сборе, как одно изделие.Изделия, выдержавшие испытание на устойчивость, испытывают на прочность и деформируемость корпуса. При этом на боковые стенки изделия циклически воздействуют горизонтальной нагрузкой, которая вызывает напряжения такие же, как и при эксплуатации.

Изделие загружают эксплуатационной нагрузкой Q:

для штангQ=qL·L, Н,где qL – удельная нагрузка, Н/м; L – длина штанги, м;

для полок, ниш и дверок с горизонтальной осью вращенияQ=qF·F, Н,где qF – удельная нагрузка, Н/м2 (определяется по табл. 3.3); F – полезная площадь, м2;

для ящиковQ=qv·V, Н,где qv – удельная нагрузка, Н/м3; V – объем ящика, м3.

На боковые стенки попеременно слева и справа воздействуют нагрузками Р3, вычисляемыми по формулам:Р3 = a·(Q1 + Q2)/(2·b), Н, при а£0,6Н,Р3 = 0,3·(Q1 + Q2), Н, при a>0,6Н, где Q1 – нагрузка от массы изделия, Н; Q2 – суммарная эксплуатационная нагрузка на горизонтальные элементы, Н; а, b и Н – соответственно ширина, высота и глубина изделия, мм; 0,3 – коэффициент трения.

Прочность основания определяют циклическим воздействием на него горизонтальной нагрузки попеременно с одной и др. сторон изд-я.

Прочность, жесткость и долговечность столов обеденных, туалетных и детских дошкольных испытывают по ГОСТ 30099 «Столы. Методы испытаний».

Испытание на прочность проводят возд-ем вертик-й статической нагрузки на крышку в точках наиболее вероятного повреждения или прогиба. Нагрузку Рпринимают:для детских столов 50 даН, для обеденных 100 даН. Нагружение производят 10 р, по 60 секунд.Послепомледнегонагруженияизмер-т мах прогиб

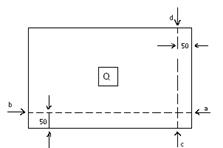

Крышки под нагрузкой и фиксир-т дефекты. Испытание на долговечность под возд-ем горизонт-й нагрузки заключ-ся в многократном циклическом приложении нагрузки к крышке. В столе фикс-т все ножки, а на крышку в центре кладут балластный груз не более 100 кг. Горизонтальную нагрузку величиной 15 даН прикладывают в точках a,b,c,d с циклом не менее 2 секунд.

Схема испытания столов на долговечность.

После первого и последнего нагружения продолжит-ю не менее 10 секунд измеряют деформацию в каждой точке.

| <== предыдущая | | | следующая ==> |

| опубликование и вступление в силу | | | Введение. Технологический факультет |

Date: 2015-09-23; view: 3861; Нарушение авторских прав