Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Дробильный комплекс фирмы Zeppelin

|

|

Центробежные дробилки ударного типа с небольшими конструктивными отличиями изготавливают как в России, так и за рубежом. В России – это ассоциация «Урал-Центр», ЗАО «Новые технологии», ОАО «Дробмаш». За рубежом – фирма «MetsoMinerals» (Финляндия), KRUPP, MARTIN STECKERT, FORSTER, SPILLE (Германия) и другие.

Центробежные дробилки-грануляторы могут принимать максимальный кусок не более 60–70 мм (лучше 40 мм) и производить кубовидный щебень фракции 5–20 мм с производительностью по питанию до 200 т/ч и выходом фракции менее 5 мм 35–50%.

По данным предприятия «Урал-Центр» назначение их дробилок – «последняя стадия дробления в трех- или четырехстадийных схемах дробления, определяющая качество конечного продукта. Максимальный линейный размер куска питания не должен превышать 70 мм. Питанием дробилки ДЦ является продукт конусных дробилок КСД или КМД согласно технологической схеме с контрольным грохочением по классу – 40 мм», то есть она фактически передрабливает горную массу крупностью менее 40 мм.

Разрушение дробимого материала «в слое» применительно к конусным дробилкам – сравнительно новый технологический метод, разработка которого принадлежит отечественной школе дезинтеграции.

Специалистами «Механобра» разработаны новые образцы дезинтегрирующего вибрационного оборудования, обеспечивающие принудительное самоизмельчение материала внутри собственного слоя под воздействием виброимпульсного сжатия с одновременным сдвигом при дозировании силы воздействия на слой материала по величине предела прочности дефектных поверхностей его структуры. Реализация таких принципов рационального разрушения осуществляется в конусных инерционных дробилках (КИД) и виброщековых дробилках (ВЩД).

Выводы

1. Срок службы дорог, построенных на кубовидном щебне в 2–2,5 раза больше, чем на щебне игловатой и пластинчатой формы. Кубовидный щебень образует устойчивую трехмерную структуру дорожного полотна, требует меньшего расхода вяжущих – цемента или битума. Лещадные частицы в процессе уплотнения ломаются, образуя «островки» лещадных зерен, что является причиной локальных разрушений дорожных покрытий.

2. Прочность бетона при использовании кубовидного щебня возрастает на 5–10% при одновременном уменьшении расхода цемента на 7–12% и снижении на 3–5% водопотребности бетонной смеси.

3. Стандартные щековые и конусные дробилки не обеспечивают получение щебня необходимой формы.

4. Ударно-центробежные дробилки-грануляторы обеспечивают снижение содержания лещадных зерен в дробленом щебне до требований стандартов, но могут быть использованы как дополнительная стадия дробления – «кубикатор».

5. Конусные инерционные дробилки обеспечивают получение кубовидного щебня в широком диапазоне крупности при минимальном числе стадий дробления.

Повышенный спрос на кубовидный щебень мелких фракций, связанный с выполнением государственных программ строительства дорог и доступного жилья, подтолкнул многие компании уделить больше внимания выпуску такого продукта.

Для поддержания конкурентоспособности своей продукции и соответствия ее требованиям рынка предприятия вынуждены идти по пути модернизации производства путем реконструкции действующих и строительства новых технологических линий с применением современного дробильного оборудования.

Производительность и содержание зерен кубовидной и пластинчатой формы в щебне определяется типом дробилки, используемой на конечной стадии дробления.

До сих пор для производства дорожного щебня или переработки прочных полезных ископаемых используются в основном щековые и конусные эксцентриковые дробилки. Их принцип действия не претерпел изменения за 150 лет. По-прежнему эти машины имеют приводной элемент в виде эксцентрикового вала, который создает жесткую кинематическую связь между взаимодействующими дробящими телами: щеками или конусами. Слой материала при таком приводе не может быть деформирован на величину, превышающую установленный между дробящими телами разгрузочный зазор. Таким образом, наличие эксцентрикового привода является главной причиной низкой степени дробления таких машин.

В связи с относительно низким качеством щебня, получаемого в эксцентриковых дробилках, в ряде случаев после них используются роторные центробежные дробилки-грануляторы с вертикальной осью ротора. Таким образом, производится дополнительная операция дробления, несмотря на то, что ударные и отражательные дробилки исправляют форму зерен без существенного сокращения размеров дробимого материала.

Использование новых отечественных разработок позволяет существенно упростить технологическую схему с одновременным повышением качества готовой продукции и снижением эксплуатационных расходов. Примером может служить технология, основанная на применении конусных инерционных дробилок КИД® с кинематически свободным вибрационным приводом конструкции Научно-производственной корпорации «Механобр-техника».

Основное преимущество инерционных дробилок перед обычными эксцентриковыми – регулируемая высокая степень сокращения дробимого материала.

Применение дробилок КИД® открывает уникальную возможность для реализации двухстадиальной схемы дробления крепких изверженных горных пород. В результате – получение кубовидного щебня при максимальном размере куска взорванной горной массы до 500 мм. Технологическая схема установки для переработки гранита с получением высококачественного щебня узких фракций (5–10 мм, 10–15 мм и 15–20 мм) – на рис. 1.

Одновременно с производством щебня из коренных горных пород технология КИД-дробления решает проблему получения высококачественного щебня из песчано-гравийных смесей.

Внедрение двухстадиальных технологических схем щебеночных заводов позволяет снизить капитальные затраты на их строительство на 32%, энергозатраты – на 20%, уменьшить износ футеровочной стали почти в 2 раза и повысить производительность труда более чем на 20%.

За разработку и внедрение энерго- и ресурсосберегающих технологий и оборудования для дезинтеграции полезных ископаемых группа сотрудников НПК «Механобр-техника» и предприятий горной промышленности удостоена премии Правительства РФ в области науки и техники за 2009 год.

С.А. Червяков, к.т.н., директор дивизиона «Горное оборудование» (ГО) ООО «Уралмаш-Инжиниринг»

Г.И. Газалеева, д.т.н., руководитель технологической группы дивизиона ГО ООО «Уралмаш-Инжиниринг»

В последнее время в технических журналах появилось много публикаций, посвященных инновациям в области получения высококачественного щебня для дорожного и гражданского строительства. В основном они касаются зарубежных мобильных и полустационарных дробильно-сортировочных комплексов. Их производители порой необъективно подходят к оценке отечественного оборудования, анализируя лишь старые его образцы. При этом не берутся во внимание такие показатели, как надежность, низкие эксплуатационные расходы на обслуживание и ремонт, долговечность. Как преимущества зарубежного оборудования представляются его низкая металлоемкость и автоматизированное управление комплексом, а также обеспечение качества готовых фракций щебня и щебеночно-песчаных смесей.

В связи с этим, необходимо отметить, что главные составляющие качества щебня - его прочность, истираемость, влагостойкость, удельная эффективная активность естественных радионуклидов и другие - обусловлены природными параметрами добываемого строительного камня, а не техникой и технологией его переработки. Хотя объективные данные [1] показывают, что ударное дробление в некоторой степени при его избирательности повышает, например, прочность щебня, но до определенных пределов. Понятно, что из щебня марки прочности 600 по ГОСТ 8267-93 невозможно получить щебень марки 1000 или 1200. Поэтому, главным условием производства качественного щебня остается выбор соответствующего месторождения строительного камня или отдельного его участка.

Технология переработки исходного каменного сырья обеспечивает достижение таких характеристик щебня как его зерновой состав и содержание пластинчатых и игловатых зерен (так называемую, лещадность). Зерновой состав щебня, соответствующий ГОСТу, выдерживается на всех щебеночных заводах так называемой «старой» постройки. Объясняется это тем, что зерновой состав получаемого щебня зависит напрямую от площади грохочения, а старые, построенные в советский период, заводы в основном оснащены достаточным количеством грохотов и имеют не только основное, но зачастую и контрольное грохочение (пример - Асбестовский и Хребетскийщебзаводы). На многих новых заводах, оснащенных зарубежным мобильным и полустационарным оборудованием (например, ООО «Джей Ви Пи - Урал» в Челябинской обл.) этот показатель, как раз и не обеспечивается. Причина этого - экономия площадей грохочения, особенно в последней стадии, связанная со стремлением снизить стоимость приобретения комплекса. Там установлен всего один грохот, который не позволяет получать зерновой состав мелких фракций по содержанию минус d и пылевидных частиц (отмучивание) в соответствии с ГОСТом.

Отдельно хочется обратить внимание на показатель «лещадности» щебня. Действительно, для обеспечения качества асфальтобетонных покрытий и бетона данный показатель должен составлять, по европейским нормам, не более 15%. Значение 10%, заложенное в ГОСТ 8267-93 по нашему убеждению надуманное, а лещадность щебня менее 6% приводит к образованию округлых зерен, которые выкрашиваются из асфальтобетона (данные лаборатории СОГУ, Екатеринбург). Кроме того, дробление гранитов и гранодиаритов на многих месторождениях приводит к достаточно низкой лещадности в мелких фракциях продукта без применения какого-либо специального оборудования. Например, на Северском гранитном карьере среднее содержание лещадной фракции в щебне крупностью 10-20 мм колеблется от 12% до 15%, а в щебне крупностью 5-10 мм - от 15% до 18%.

Таким образом, чтобы удовлетворять реальные потребности дорожников и строителей необходимо учитывать все эти моменты. Кроме того, немаловажным для грамотного руководителя показателем современности оборудования остается надежность выбранного технологического оборудования - дробилок и грохотов, и невысокие затраты на его эксплуатацию.

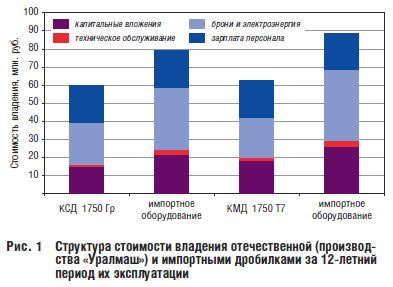

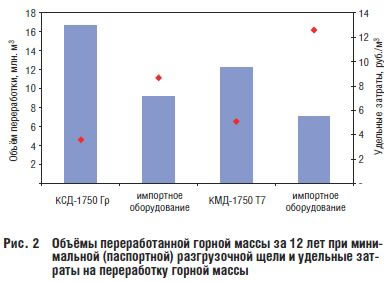

На рис. 1 и 2 приведена сравнительная структура стоимости 12 летнего владения дробилками КСД 1750 Гр и КМД-1750Т7-Д («Уралмаш») и равнозначными по рабочим параметрам дробилками импортного производства. Стоимости определены на основе данных их эксплуатации в группе Уральских щебеночных заводов («Уралмаш») и Монетном щебеночном заводе(импортное оборудование). В стоимость владения включены капитальные затраты, расходы на техническое обслуживание, на запасные и быстроизнашивающиеся части, электроэнергию и зарплату персонала.

На рис. 2 приведены фактически достигнутые показатели по переработке горной массы за 12 лет эксплуатации сравниваемых дробилкок и удельные затраты на переработку 1 м3 сырья. Графики убедительно иллюстрируют преимущество отечественного оборудования. Причем, данные приведены в максимально комфортных условиях для импортного оборудования, так как срок его эксплуатации по договорным условиям и на практике не превышает 7 лет, а это означает, что за 12 летний период реально придется приобретать новый, т.е. второй дробильный комплекс. Это подтверждено последними результатами сравнения полных удельных эксплуатационных затрат дробильного комплекса на Монетном щебеночном заводе (МЩЗ) и Первоуральском рудоуправлении (ПРУ), которые соответственно составили 90 руб./т (МЩЗ) и 40 руб./т (ПРУ). Необходимо напомнить, что срок эксплуатации оборудования производства «Уралмаш» по нормативно-техническим документам составляет 15 лет, на практике же многие машины производительно и надежно работают по 30 лет и более.

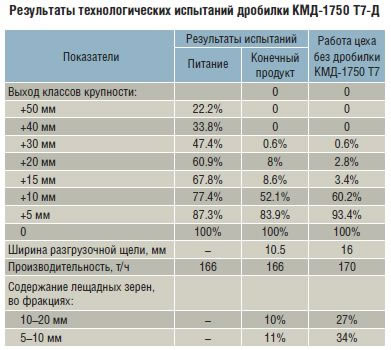

Кроме того, при сравнении третьей стадии дробления приведены данные по эксплуатации новой дробилки УЗТМ -КМД-1750Т7-Д, которая работает в режиме дробления «в слое» (в стесненных условиях), обеспечивает получение щебня с содержанием лещадных зерен 8-15% и имеет более значительные энергозартаты и износ броней, чем типовые дробилки КМД-1750 Т. Эта дробилка разработана на Уралмаше около 10 лет тому назад и эксплуатируется на двух заводах Урала. В таблице приведены результаты испытаний ее при работе «под завалом».

Данные испытаний (см. табл.) показывают, что содержание лещадных зерен в щебне фракции 10-20 мм, произведенном с использованием новой дробилки, снижается с 27% до 10%, а в щебне фракции 5-10 мм - с 34% до 11%, выход отсева - 16%. Надо отметить, что эта дробилка не всегда эксплуатируется в режиме «завала».

Однако, декларации иностранных компаний относительно того, что их дробилки с гарантией обеспечивают режим «завала», а значит низкуюлещадность щебня, далеко не всегда справедливы. Так, дробилка, работающая на Тайгинском щебеночном заводе в Челябинской области, обеспечивает режим «завала» при 65-70% нагрузки подающего питателя. Вместе с тем, шеф-инженеры компании-производителя дробилки запрещают ее эксплуатировать на таком уровне загрузки из-за риска выхода из строя привода и поломки конуса дробилки. И это справедливо, ведь масса дробилки всего 14 т. То есть, в данном случае обеспечение качественных показателей щебня входит в противоречие с надежностью машины, а значит при погоне за низкой металлоемкостью оборудования, надо непременно жертвовать не только его надежностью, но, как оказалось, и качеством готовой продукции.

На «Уралмаш» уже более 15 лет разработана методика расчета дробилок, работающих в стесненных условиях («в слое»), и на основе большого объема статистических данных составлены математические модели процесса, которые однозначно показывают, что для обеспечения дробления в режиме «под завалом» необходимо усиливать как мощность двигателя дробилки [2], так и усилие прижатия пружин, а значит металлоемкость. Дробилка КМД-1750Т7-Д разработана именно на основании такого моделирования.

Хочется обратить внимание также на бум интереса в последние годы к мобильным комплексам. Анализ их использования в Европе показывает, что они никогда и нигде не применялись взамен стационарных комплексов. Их роль -временная работа при начальной разработке месторождения и до сдачи в эксплуатацию стационарного комплекса. Причина такого подхода - экономическая. Себестоимость продукции, полученной на мобильном комплексе в 3 и более раз выше, чем на стационарном. Обычно мобильный комплекс состоит из трех агрегатов: двух дробилок и грохота. Каждый из них потребляет 30-36 л топлива в час, то есть в сумме - 90-108 л/час. Кроме того, для обслуживания мобильного комплекса из-за малого объема конусов и приемного бункера сырья требуется не менее 5 дополнительных единиц техники: одноковшовые погрузчики, колесные самосвалы, бульдозер. Практика показывает, что заявленная производительность таких комплексов отличается от фактически достигаемой в 5-6 раз. Так, на Михайловском заводе строительных материалов, перерабатывающем известняк, заявленная производительность мобильного комплекса известной американской фирмы при двухсменной работе должна составлять 97.5 тыс. т в месяц, фактически достигнутая, в докризисный период составила всего лишь 15.0 тыс. т в месяц.

Неоспоримое преимущество мобильных комплексов в глазах российских предпринимателей заключается только в одном - на него не надо разрабатывать проект, который должен проходить через длинную цепь согласований и экспертиз. С передачей прав РостехнадзораГосэкспертизе этот этап стал не только дорогим, но и в разы более длительным, что поставило производителей строительных материалов в такое положение, при котором для них самым важным и критериальным моментом при выборе оснащения для нового щебеночного завода стало не качество готовой продукции, не надежность оборудования и даже не экономические показатели (стоимость приобретения и эксплуатации), а возможность избежать многочисленных согласований, бессмысленных и непроизводительных затрат денег и времени с единственной целью - ввести предприятие в действие в кратчайшие сроки: не за 1.5-2 года, а за 3-6 месяцев.

Все приведенные выше данные анализа ни коим образом не призывают изготовителей щебня к отказу от модернизации производства и работе на устаревшем оборудовании. Реконструкция щебеночных заводов необходима, и даже неизбежна, если предприятие хочет предлагать на рынке щебень по конкурентным ценам. Для этого при выборе оборудования следует учитывать как качество получаемых фракций щебня, так и надежность оборудования, и экономические показатели его эксплуатации. Всем этим требованиям полностью отвечают отечественные комплексы, изготавливаемые объединенными усилиями основных российских за-

водов и фирм: «Уралмаш», «Дробмаш», «Рудгормаш», «Урал-Омега». Они предлагают дробильно-сортировочные комплексы с поставкой «под ключ». Каждый комплекс рассчитан непосредственно на конкретное сырье с использованием упомянутых выше математических моделей. Пример такого комплекса приведен на рис. 3.

Основные преимущества технологической схемы предлагаемого комплекса следующие:

- Использование только российского оборудования, снабженного при поставках всеми необходимыми сертификатами и разрешениями.

- Применение в первой стадии дробления модернизированных дробилок ЩДП-12х15У (аналог СМД-118Б), оснащенных системой полной автоматизации процесса [3].

- Получение мелких фракций щебня (могут быть выпущены фракции 10-20 мм, 5-10 мм, 5-15 мм и т. д.) с лещадностью 8-15% и использованием конусной дробилки КМД-1750Т7-Д, работающей в стесненных условиях в режиме «под завалом».

- Использование оборудования для грохочения, имеющего большие площади классификации и высокую эффективность.

- Полная автоматизация всего дробильно-грохотильного комплекса.

Комплекс может быть оборудован системой аспирации воздуха, весовым хозяйством российского производства, а также лабораторией контроля качества. Возможна установка в четвертой стадии дробления дробилок ДЦ производства «Урал-Омега». Производительность предлагаемых комплексов колеблется от 500 тыс. м3/год до 5 млн. м3/год. Надежность и низкие эксплуатационные расходы гарантированы.

В 2008 году в г. Адлер (Краснодарский край) смонтирован и сдан в эксплуатацию первый дробильно-сортировочный завод открытого исполнения совместного производства «Уралмаш» - «Дробмаш». Он перерабатывает песчано-гравийную смесь с получением щебня фракций 20-40 мм, 10-20 мм и 5-10 мм I категории качества по содержанию лещадных зерен для строительства объектов Сочинской Зимней Олимпиады 2014 года.

Кроме всех указанных технических преимуществ, предпочтение отечественного оборудования способствует улучшению экономических условий в России в целом, стимулируя развитие отечественного машиностроения и создание новых рабочих мест.

ЛИТЕРАТУРА:

1. Петров А.Н. Опыт эксплуатации и перспективные направления использования дробильного оборудования НПА «Центр».//Международная научная конференция «Центробежная техника - высокие технологии». - Минск, Республика Беларусь, 2005.- с. 25-29.

2. Под редакцией Груздева А.В., Бойко Г.Х. Горное оборудование Уралмашзавода.// Екатеринбург. Объединенные машиностроительные заводы группа Уралмаш - Ижора.-2003. - 237 с.

3. Груздев А.В., Осадчий А.М., Фурин В.О., Холодков АА. Уралмаш возобновляет производство щековых дробилок крупного дробления.// Горная промышленность №5/2007. - с. 72-74.

Date: 2015-09-22; view: 755; Нарушение авторских прав