Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Розчинник Р-650

|

|

Сполука: суміш етилцеллозольва, бутилового спирту й ксилолу.

Призначення: для розведення емалей марки НЦ-11 до робочої в'язкості при підфарбуванні невеликих ділянок кистю.

Технічні характеристики

Кольори й зовнішній вигляд – безбарвна або злегка жовтувата однорідна прозора рідина без видимих зважених часток

Масова частка води, %, не більше 2

Летючість по етиловому ефірі 20-25

Оліфа «Оксоль»

Оліфа Оксоль являє собою розчин в уайт-спіриті рослинних масел, модифікованих синтетичними каучуками і нафтополімерної смоли, з введенням сикатива.

Призначення: Оліфа призначена для виробництва і розведення фарб масляних, а також для пропитування дерев’яних поверхонь і штукатурки перед фарбування.

Особливості:

Оліфа Оксоль швидкосохнуча.

Матеріал володіє двищеною твердістю.

Оліфа Оксоль створює глянцеве покриття.

Спосіб застосування:

Розчин наносять кистю на підготовлену, чисту, суху, поверхню, при температурі не нижче 15°С і відносній вологості повітря не більше 80%. Час висихання оліфи Оксоль при температурі (202)°С не більше 24 годин. У випадку загущення допускається розбавлення уайт-спіритом, нефрасом або їх сумішшю, розчинником для масляної фарби, емалі та лаків.

Заходи безпеки:

Оліфу Оксоль потрібно зберігати в добре закритій тарі, оберігаючи від вологи і прямих сонячних променів. Приміщення, де проводиться оліфовка, повинно провітрюватися.

У випадку загущення оліфи, допускається розбавленням уайт-спіритом.

Для захисту рук можна застосовувати гумові рукавички.

Запобігайте попадання оліфи в очі. При попаданні на відкритті частини тіла витерти і промити теплою водою з милом.

Шпаклівка ПЩЗ-1 для дерева

Призначення

Шпаклівка марки ПЩЗ-1 служить для вирівнювання, відгладжування поверхонь (1-2 мм) і заповнення тріщин, дефектів і стиків у дереві, як і в середині приміщення, так і з зовні. Має добру адгезію до основ дерев'яних, цементно-вапняних, цегли, бетону, гіпсу, а також до поверхонь помальованих дисперсійними фарбами. Поверхні зашпакльовані після висихання можна малювати фарбами дисперсійними, емульсійними, олійними, масляними і тд.

Застосування

Перед використанням шпаклівку потрібно добре перемішати. Шпаклівку накладати шпателем безпосередньо на

- очищені (грубим наждачним папером) від фарби, пороху дерев’яні поверхні або елементи дерев’яного походження;

- накладати шпателем в різних напрямках і довести до повного покриття нерівності;

- шпатель кожний раз необхідно очищати в стінку ємкості;

- не допускати висихання шпаклівки на шпателі.

У випадку загустіння шпаклівки можна розвести додаючи невелику кількість води (2-5%) і добре вимішати. Шпаклівку накладати товщиною до 2 мм і залишити до висихання. При необхідності, після висихання можна накласти наступний шар шпаклівки. Після висихання шпаклівку можна шліфувати мілким наждачним папером. Час висихання 2-4 год. одного шару. Температура використання більше 5°С. Інструмент мити водою.

Властивості

Шпаклівка водорозчинна, високоякісна, екологічно чиста, має добру адгезію до основи, добре шліфується, дозволяє поверхні дихати. Не горюча. Термін зберігання 12 місяців.

Шліфувальні матеріали

Для шліфування поверхні деревини, шпакльованих, ґрунтованих, лакових і інших покриттів застосовують різні шліфувальні матеріали: шкурки, порошки й пасти

Шліфувальні шкурки - це інструмент на гнучкій основі, тобто на папері або тканині, покритий відповідної зв'язкою (наприклад, клеєм) і посипаний абразивним порошком різної зернистості. Призначені для сухого й мокрого шліфування. Шкурки виготовляють двох типів - рулонні (Р) і листові (Л). Розміри аркушів і довжина рулонів різні. Шліфувальні матеріали - абразиви бувають скляні, кремнієві, кварцитові, электрокорундовые різної зернистості. Номера зернистості: 40, 32, 25, 20, 16, 12, Ю, 8, 6, 5, 4: М63, М50, М40, М28, М20, М14. Шкурка з буквою М перед номером називається мікронної, тобто дуже дрібної. Перший раз шліфують шкурками № 16-12 з поступовим зменшенням зернистості

Шліфувальні порошки - сухі абразивні зерна. Лакофарбові покриття шліфують порошком пемзи або трепелу, найчастіше зі змочувальними рідинами: скипидаром, гасом, маслом, водою

Шліфувальні пасти - абразивн порошок (пемз, трепел, електрокорунд, карбід кремні), розтерт на легкорозчинн сполучн (жиры, що невысыхающие, масла, воск, парафин и др. Розчинниками служать скипидар, гас, уайтпспірит, а розріджувачем - вода

Полірувальні склади застосовують для додання лакофарбовим покриттям підвищеного блиску, а також для їхнього вирівнювання. До цих складів відносять і так звані рідини, що розрівнюють, полягають із суміші летучих органічних розчинників з різними добавками. рідинами, що розрівнюють, видаляють відносно великі нерівності лакофарбових плівок і полірують нітролакові покриття. У процесі роботи ці покриття під дією тампона розм'якшуються й вирівнюються. Витрата рідин РМЕ й НЦ-313 - 70-100 г/м2.

Полірувальні рідини (склади) схожі на, що розрівнюють, але менш активні. Ними згладжують (за допомогою тампона) різні дрібні нерівності покриття. Замість рідини можна застосовувати полірувальні пасти, до складу яких входять абразивні порошки дрібної зернистості й твердості. У процесі полірування на поверхні виробу залишаються масла й жири, які сприяють швидкому забрудненню поверхні за рахунок осідання на ній пили. Для видалення цих забруднень промисловість випускає спеціальні склади: полірувальну воду № 18, воскової поліруючий склад № 3. Крім цих складів можна застосовувати сильно розведений спирт

Знесмолювальні склади застосовують для видалення смоли з деревини хвойних порід. Найпоширеніші з них: 25%-ный розчин ацетону, 5-6%-ний водяний розчин кальцинованої соди, 4-5%-ный розчин каустичної соди. Розчини готують на гарячій воді температурою 60-80°З.

Відбілювальні склади застосовують для відбілювання деревини, частіше - для вирівнювання ядра й видалення різних плям. До таких складів відносять 15-30%-ный розчин перекису водню; 1,5-6%-ний водяний розчин щавлевої кислоти, а також розчин, що полягає з 10 частин по масі водяного розчину перекиси водню 20%-ний концентрації й 1 частини водяного розчину аміаку такої ж концентрації. Застосовують і інші склади

Плівкові й листові оздоблювальні матеріали. Ці матеріали широко застосовують для обробки столярних і меблевих виробів, наклеюючи на добре підготовлену поверхню

Плівки із синтетичних полівінілхлоридних смол бувають прозорими й пігментированными, глянсовими, матовими й напівматовими, твердими й еластичними, випускаються рулонами. Товщина плівки - 0,3-0,7мм. Приклеюють перхлорвініловим клеєм, латексом і іншими клеями-розплавами

Поливинилхлоридные пленки, що самоприклеивающиеся, имеющие на нелицевой (обратной) стороне липкий слой, прикатывают или притирают кдревесине.Декоративні паперово-шаруваті пластики, виготовлені гарячим пресуванням декількох шарів паперу, просочених смолами, випускаються у вигляді аркушів різних розмірів або рулонів. Товщина аркушів - 1-3мм. Поверхня аркушів може бути глянсової або матової, одне- або багатобарвної. Рулонні пластики мають товщину листу - 0,4-0,6мм.

Пластики до деревини приклеюють эпоксидными, каучуковими, поліефірними, карбамідними й фенолиформальдегідними клеями гарячим або холодним способом

3.2 Технологічні режими оздоблення

Технологічні режими ґрунтування ґрунтовками НК і БНК

Методом пневматичного розпилення

• Робоча в'язкість складу грунтовки по ВЗ-4 при 20 ° С, з... 30 ± 5

• Тиск повітря, МПа, на вході в фарборозпилювач:

o КРУ-1... 0,3-0,4

o типу ЗІЛ... 0,4-0,45

• Діаметр отвору сопла фарборозпилювача, мм:

o КРУ-1... 2,2

o типу ЗІЛ... 1,5; 1,8; 2,0

• Відстань від сопла до ґрунтованих поверхні, мм, при роботі з фарборозпилювачами:

o КРУ-1... 250-300

o типу ЗІЛ... 300-350

• Форма факела розпилення при ґрунтуванні поверхонь:

o вузьких... кругла

o широких в горизонтальному і вертикальному напрямках... широка вертикальна і горизонтальна

Лакування нітроцелюлозними лаками.

У меблевій промисловості застосовують нітроцелюлозні лаки НЦ-218, III1-221, НЦ-222, НЦ-224, а також розчинники 646 або розріджувачі РМЛ, РМЛ-219, РМЛ-315.

Перед вживанням нітроцелюлозні лаки розводять розчинниками до робочої в'язкості. Технологічні режими лакування меблів нітроцелюлозними лаками наведено нижче:

Методом пневматичного розпилення

• Робоча в'язкість лаку по ВЗ-4 при 20 ° С, з... 30 ± 5

• Тиск повітря на вході в фарборозпилювач:

o типу ЗІЛ... 4,0-4,5

o КРУ-1... 3,5-4,0

• Діаметр отвору сопла, мм, для фарборозпилювачів:

o типу ЗІЛ... 1,5; 1,8; 2,0

o КРУ-1... 2,2

• Відстань від сопла фарборозпилювача до зовнішньої поверхні, мм, для фарборозпилювачів:

o типу ЗІЛ... 300-350

o КРУ-1... 250-300

• Кількість шарів лаку... Встановлюється в залежності від категорії обробки

Шліфування лакових покриттів.

Для вирівнювання лакової плівки деталі меблів шліфують. Шліфування лакових покриттів здійснюють вручну, на шліфувальних верстатах типу ШЛПС з ручною подачею і на прохідних вузькострічкових і широкострічкових верстатах. При цьому використовують шліфувальні шкурки на паперовій основі № 5, 4 і 3.

Технологічний режим шліфування наступний:

• Швидкість руху шліфувальної шкурки, м/с...22-25

• Кількість шліфування... 2

• Номери зернистості шліфувальних шкурок при шліфуванні:

o першому... 4 та 5

o другому... 3

• Швидкість руху шліфувальної стрічки, м/с...18-20

• Швидкість подачі деталей, м/мін...4-12

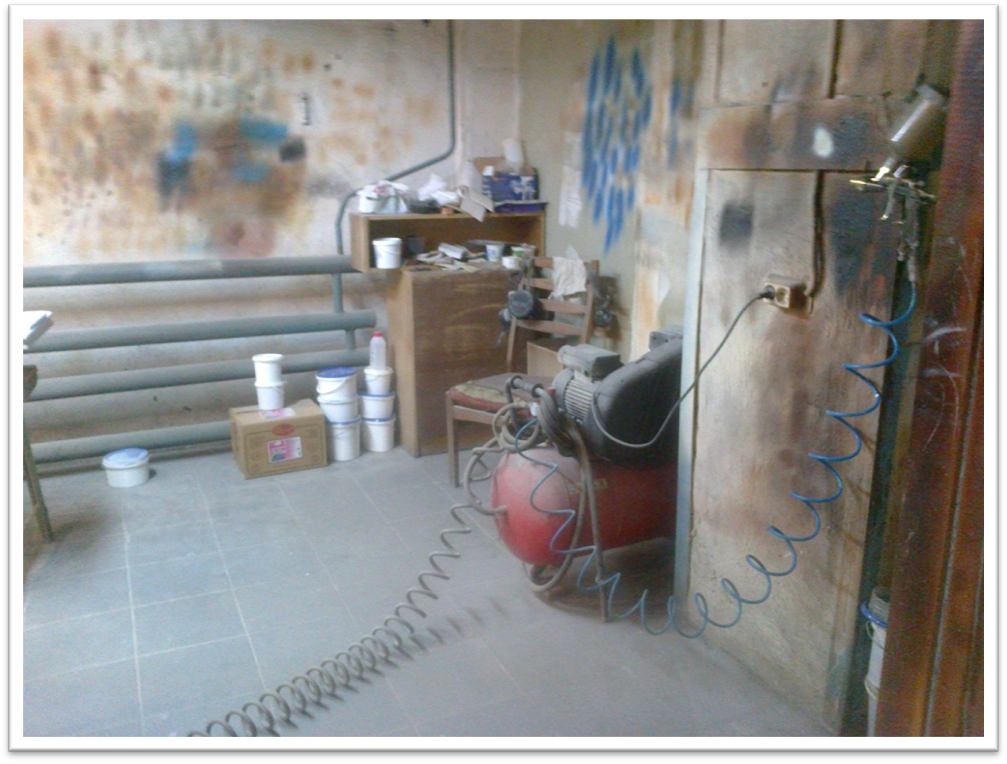

3.3. Оснащення робочого місця

3.4. Опис технологічного процесу

Висушений до кінцевої вологості (8 ± 2)% пиломатеріал, закочується в цех на траверсної візку і укладається на склад сировини, звідки подається на ділянку поздовжнього розкрою. Де на верстаті його розкроюють на чорнові заготовки. Потім заготовки на траверсної візку подаються до строгально-клеючі автомату. На автоматі відбувається 4-х стороннє обробка брусків перед склеюванням і профільна обробка наличників, додаткових брусків.

Заготовки, що пройшли 4-х сторонню обробку подаються на ділянку поперечного розкрою. Тут же відбувається сортування заготовок за призначенням і за сортами.

Бруски, призначені для склеювання, надходять до гідропресів, де на робочому місці здійснюється підбір брусків за текстурою, нанесення клею на зв'язані поверхні і склеювання заготовок на гладку фугу протягом 15 хвилин у гідропресах. Після склеювання заготовки укладаються в штабелі і доставляються на склад технологічної витримки протягом 1 доби.

Технологічна витримка дозволяє вирівняти вологість і напруги по перетину заготовок. Після технологічної витримки заготовки елементів дверного полотна і дверної коробки транспортуються до рейсмусового верстата С2Р12-3 для калібрування їх з 2-х сторін.

Потім заготовки дверних коробок подаються на верстат для формування профілю.

Заготовки дверного полотна і дверної коробки подаються до обробного центру для:

- Обпилювання в точний розмір по периметру і фрезерування профілю фільонок;

- Профілювання обв'язок та формування на них шипів і вушок;

- Профілювання торців горизонтальних брусків дверної коробки.

Оброблені деталі подаються на ділянку шліфування, а потім складуються перед ділянкою обробки.

3.5. Організація контролю якості лакофарбових матеріалів

Вхідний контроль. При застосуванні лакофарбових матеріалів необхідно перевіряти придатність матеріалів до вживання, тобто здійснювати вхідний контроль.

Вхідний контроль проводиться в наступних випадках:

- Якщо у споживача виникли сумніви в якості Л КМ;

- Закінчився гарантійний термін зберігання;

- На вимогу замовника.

Вхідний контроль лакофарбових матеріалів, що надійшли від постачальника чи зі складу, здійснюється зазвичай виконавцем робіт забарвлень або контролером ВТК, і перш ніж дати дозвіл на використання матеріалу, необхідно остаточно переконатися в його якості.

Вхідний контроль лакофарбових матеріалів включає в себе перевірку супровідної документації, огляд транспортної тари та встановлення відповідності властивостей матеріалу вимогам, зазначеним у технічній документації на матеріал.

Найбільш інформативними показниками, об'єктивно характеризують якість і технологічні властивості лакофарбових матеріалів і не вимагають тривалих і трудомістких випробувань, є:

- В'язкість;

- Вміст нелетких речовин;

- Ступінь перетирання;

- Колір і зовнішній вигляд плівки покриття;

- Покриваність;

- Час висихання;

- Міцність плівки при ударі;

- Міцність плівки при згині;

- Товщина нестекающая шару (для тиксотропних матеріалів);

- Твердість плівки;

- Адгезія покриття;

- Життєздатність композиції (для багатокомпонентних матеріалів).

Обов'язковому контролю піддаються також використовуються в процесі підготовки лакофарбових матеріалів розчинники, розріджувачі, сикативи та інші компоненти.

В'язкість лакофарбових матеріалів визначається за методикою, заснованої на визначенні часу закінчення певного обсягу матеріалу, через сопло заданого розміру.

Колір і зовнішній вигляд плівки покриття визначається шляхом візуального порівняння його з кольором відповідних зразків (еталонів) кольору при природному або штучному розсіяному світлі.

Коефіцієнт контрастності визначається за допомогою фотометра. Витрата матеріалу (у г/м2), відповідний значенню контрастності К = 0,98, і є показником покриваності даного матеріалу.

Твердість лакофарбової плівки характеризує механічну міцність покриття після висихання лакофарбового матеріалу, тому часто даний показник використовується для визначення ступеня висихання покриттів.

Перед нанесенням лакофарбових матеріалів і в процесі роботи проводиться ретельний поопераційний контроль всього технологічного процесу, включаючи:

- Якість використовуваних матеріалів (див. вище);

- Працездатність обладнання, технологічного оснащення, приладів контролю;

- Кваліфікацію персоналу;

- Відповідність кліматичних умов вимогам технологічної документації на проведення фарбувальних робіт;

- Параметри технологічного процесу;

- Якість виконання окремих технологічних операцій;

- Дотримання правил техніки безпеки та охорони навколишнього середовища.

Контроль у процесі нанесення лакофарбових матеріалів зазвичай проводиться за наступними показниками:

- Суцільність покриття по всій площі поверхні;

- Товщина сирого шару;

- Товщина сухого шару;

- Кількість шарів покриття;

- Адгезія;

- Ступінь висихання кожного шару покриття перед нанесенням наступного шару.

Суцільність покриття тобто рівномірне, без пропусків розподілення лакофарбового матеріалу по поверхні оцінюється візуально (за покриваності) при гарному розсіяному денному світлі або штучному освітленні.

Кількість шарів покриття, що наноситься контролюється візуально; воно не повинно бути менше, ніж зазначено в технологічній документації.

Висновки

Сильні сторони:

Основною сильною стороною підприємства є його оснащення сучасним обладнання на 80%.

Проведені ремонтні роботи в цеху, допоміжних приміщеннях. З’явилися інвестори, які готові вкладати великий капітал в підприємство.

Головною задачею є – оснащення підприємства сучасним обладнанням на 100%, автоматизація виробничих процесів, удосконалення технологічних процесів, покращення умов праці працівників, розширення ринку збиту продукції.

Слабкі сторони:

Основний недолік: відсутність внутрішньоцехового транспорту.

Погане опалення цеху у зимовий період.

На підприємстві не вистачає дипломованих спеціалістів.

Залишилось 20 % старого обладнання, деяке з них простоює із-за поломок і займає дуже багато місця оскільки має великі габаритні розміри.

Великою проблемою є також те, що опорядження і складання відбувається в одному цеху. Потрібно встановити більше стрічкових конвеєрів для зменшення ручної праці робітників цеху.

На ділянці опорядження не вистачає додаткової витяжної системи.

Між ділянками розкрою та оздоблення дужа велика відстань, відсутність транспорту робить переміщення заготовок з однієї дільниці на іншу дуже важкою та трудомісткою.

Date: 2015-09-27; view: 456; Нарушение авторских прав