Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Описание и анализ аппаратов проектируемого процесса

|

|

Перемешивание жидких сред осуществляют несколькими способами: пневматическим, циркуляционным, статическим и механическим при помощи мешалок. [1]

Пневматическое перемешиваниепроизводят при помощи сжатого газа (в большинстве случаев воздуха), пропускаемого через слой перемешиваемой жидкости. Для равномерного распределения в слое жидкости газ подается в смеситель через барботер, который представляет собой ряд перфорированных труб, расположенных у днища смесителя по окружности или спирали.

В некоторых случаях перемешивание осуществляют при помощи эжекторов.

Интенсивность перемешивания определяется количеством газа, пропускаемого в единицу времени через единицу свободной поверхности жидкости в смесителе.

Пневматическое перемешивание применяют редко, в случаях, когда допускается взаимодействие перемешиваемой жидкости с газом.

Циркуляционное перемешивание осуществляют при помощи насоса, перекачивающего жидкость по замкнутой системе смеситель – насос – смеситель.

Интенсивность циркуляционного перемешивания зависит от кратности циркуляции, то есть отношения подачи циркуляционного насоса в единицу времени к объему жидкости в аппарате. Иногда вместо насосов применяют паровые инжекторы.

Статическое смешивание жидкостей невысокой вязкости, а также газа с жидкостью осуществляют в статических смесителях за счет кинетической энергии жидкостей или газов.

Статические смесители устанавливают в трубопроводах перед реактором или другой аппаратурой либо непосредственно в реакционном аппарате.

Простейшие статические смесители – устройства с винтовыми вставками различной конструкции.

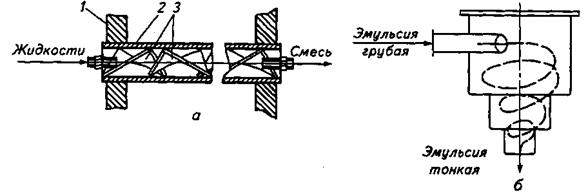

На рисунке 2.1, а представлена конструкция цилиндрического статического смесителя, предназначенного для перемешивания газа и жидкости, с вставными элементами, которые представляют собой разнозакрученные пластины из нержавеющей стали, установленные последовательно встык в корпусе смесителя. Геометрия отдельного элемента определяется углом и направлением закручивания, а также соотношением диаметра и длины. Число установленных элементов зависит от вязкости, а также от соотношения вязкостей смешиваемых жидкостей: чем выше вязкость и различие в вязкости жидкостей, тем больше устанавливают элементов.

а – цилиндрический с вставными элементами(1 – фланец; 2 – корпус; 3 – смешивающие элементы); б – эмульсор

Рисунок 2.1 – Статические смесители

Статические смесители используют также для получения эмульсий. На рисунке 2.1, б изображен вихревой эмульсор для получения эмульсии жирофосфатидной смеси в обезжиренном молоке (заменитель цельного молока). Вихревой эмульсор обеспечивает высокую эффективность эмульгирования при давлении 0,3...0,36 МПа, прост в изготовлении и эксплуатации. Принцип его действия заключается в использовании эффекта центробежной форсунки при каскадном истечении жидкости. Получаемая эмульсия с частицами размером до 3 мкм не расслаивается в течение 24 часов.

Механическое перемешиваниеприменяют для интенсификации гидромеханических процессов (диспергирования), тепло- и массообменных, биохимических процессов в системах жидкость – жидкость, газ – жидкость и газ – жидкость – твердое тело при помощи различных перемешивающих устройств – мешалок. Мешалка представляет собой комбинацию лопастей, насаженных на вращающийся вал.

Все перемешивающие устройства, применяемые в пищевых производствах, можно разделить на три группы: лопастные; турбинные и пропеллерные; специальные – винтовые, шнековые, ленточные, рамные, ножевые к другие, служащие для перемешивания пластичных и сыпучих масс.

По частоте вращения рабочего органа перемешивающие устройства делятся на тихо- и быстроходные.

Лопастные (в соответствии с рисунком 2, а, б), ленточные, якорные и шнековые мешалки относятся к тихоходным: частота их вращения составляет 30...90 мин-1, окружная скорость на конце лопасти для вязких жидкостей 2...3 м/с.

Достоинствами лопастных мешалок являются простота устройства и невысокая стоимость. К недостаткам относится создаваемый слабый осевой поток жидкости, что не обеспечивает полного перемешивания во всем объеме смесителя. Усиление осевого потока достигается при наклоне лопастей под углом 30 ºС к оси вала.

Якорные мешалки имеют форму днища аппарата, их применяют для перемешивания вязких сред. Эти мешалки при перемешивании очищают стенки и дно смесителя от налипающих загрязнений.

Шнековые мешалки имеют форму винта, их применяют, как и ленточные, для перемешивания вязких сред.

а – трехлопастная; б – двухлопастная; в – пропеллерная; г – открытая турбинная; д – открытая турбинная с наклонными лопастями; е – закрытая турбинная

Рисунок 2.2 – Типы мешалок

К быстроходным относятся пропеллерные и турбинные мешалки: частота их вращения составляет 100 – 3000 мин-1 при окружной скорости 3 – 20 м/с.

Пропеллерные мешалки (рисунок 2.2, в) изготовляют с двумя или тремя пропеллерами. Они обладают насосным эффектом и создают интенсивную циркуляцию жидкости. Их применяют для перемешивания жидкостей вязкостью до 2 Па ·с.

Турбинные мешалки (рисунок 2.2, г, д, ё) изготовляют в форме колес турбин с плоскими, наклонными и криволинейными лопастями. Они бывают открытого и закрытого типа. Закрытые мешалкиимеют два диска с отверстиями в центре для прохода жидкости. Для одновременного создания радиального и осевого потоков применяют турбинные мешалки с наклонными лопастями, которые обеспечивают интенсивное перемешивание во всем рабочем объеме смесителя. Для уменьшения кругового движения жидкости и образования воронки в смесителе устанавливают отражательные перегородки.

Турбинные мешалки применяют для перемешивания жидкостей вязкостью до 500 Па·с, а также грубых суспензий.

Основные элементы типового смесителя с перемешивающим устройством – корпус с крышкой, привод и мешалки (в соответствии с рисунком 2.3).

1 – привод; 2 – стойка привода; 3 – уплотнение; 4 – вал; 5 – корпус; 6 – рубашка; 7 – отражательная перегородка; 8 – мешалка; 9 – труба.

Рисунок 2.3 – Смеситель с мешалкой

Наиболее широко применяют выносной электрический привод с вертикальным валом. Бывают также приводы с горизонтальным и боковым расположением вала. Возможно верхнее и нижнее расположение вертикального привода по отношению к смесителю.

Вал перемешивающего устройства соединяется с валом редуктора чаще всего продольно-разъемной или зубчатой муфтой. В первом случае опорой вала является подшипник редуктора. При работе мешалки возникают крутящие колебания вследствие динамических нагрузок на консольный конец вала. Для устранения колебаний и повышения надежности в реакторах обычно устанавливают концевой или промежуточный подшипник.

Для уплотнения вращающихся валов с целью создания герметичности применяют сальники с мягкими и твердыми набивками. На рис. 4 показан охлаждаемый сальник, в котором сальниковое устройство одновременно служит подшипником скольжения для вала мешалки. В середине сальниковой набивки имеется смазочное кольцо, обеспечивающее подвод смазки по всему периметру вала. Теплота отводится охлаждающей жидкостью, подаваемой в рубашку.

Механические перемешивающие устройства состоят из трех основных частей: собственно мешалки, вала и привода. Мешалка является рабочим элементом устройства, закрепляемым на вертикальном, горизонтальном или наклонном валу. Привод может быть осуществлен либо непосредственно от электродвигателя (для быстроходных мешалок), либо через редуктор или клиноременную передачу. По устройству лопастей различают мешалки лопастные, листовые, пропеллерные, турбинные и специальные. По типу создаваемого мешалкой потока жидкости в аппарате различают мешалки, обеспечивающие преимущественно тангенциальное, радиальное и осевое течения. При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим окружностям, параллельным плоскости вращения мешалки. Перемешивание происходит за счет вихрей, возникающих на кромках мешалки. Качество перемешивания будет наихудшим, когда скорость вращения жидкости равна скорости вращения мешалки.

Перемешивание сыпучих материалов.

Для перемешивания сыпучих материалов с целью получения сухих смесей, например сухих соков, молочных смесей и другого, в пищевых производствах используют смесители, работающие в других отраслях промышленности, или смесители, специально сконструированные для смешивания материалов, различающихся гранулометрическим составом, плотностью, прочностью, физическим состоянием и другими свойствами.

Как правило, смесители классифицируют по принципу действия, скоростным характеристикам и конструктивным признакам. По принципу действия все смесители могут быть разделены на смесители непрерывного и периодического действия. Смесители периодического действия можно разделить на барабанные, ленточные, бегунковые, центробежные, с вращающимся ротором, червячно-лопастные, плунжерные, пневмосмесители и смесители с псевдоожиженным слоем; смесители непрерывного действия – на барабанные, червячно-лопастные, роторные и другие.

По скоростным характеристикам смесители делятся на скоростные и тихоходные.

Скоростные смесители бывают одно- и двухступенчатыми. Одна ступень может быть обогреваемой, а другая – охлаждаемой. В зависимости от конструкции ротора смесители делятся на лопастные (турбинные), волчковые, дисковые и шнековые.

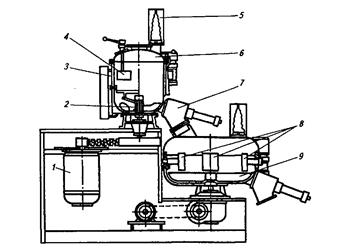

Общий вид двухступенчатого центробежного турбосмесителя показан на рисунке 2.4. Такой смеситель применяют при смешивании порошкообразных, вязких и жидких материалов. Первая ступень служит для гомогенизации смеси, вторая – для ее охлаждения. Для улавливания пыли на крышке смесителя установлен рукавный фильтр. В смесителе вращается скоростной комбинированный ротор, состоящий из трехлопастной мешалки и комбинации ножей (рисунок 2.5).

Готовая охлажденная смесь выгружается через нижний затвор, управляемый пневмоцилиндром. Смесительные роторы приводятся во вращение от электродвигателей через ременную передачу.

1 – электродвигатель; 2 – ротор; 3 – обогреваемая рубашка; 4 – дефлектор; 5 – фильтр; 6 – поворотная крышка; 7 – переточное устройство; 8 – охлаждаемые сегменты;9 – перемешивающее устройство

Рисунок 2.4 – Комбинируемый турбосмеситель

Рисунок 2.5 – Рабочий орган турбосмесителя

Принцип действия смесителей с псевдоожиженным слоем основан на псевдоожижении смешиваемых материалов быстровращающимся ротором. Частота вращения рабочего органа смесителей разных моделей и вместимостей 300 – 3000 мин-1. [1]

При вращении рабочего органа материал отбрасывается к стенке смесителя и перемещается вверх, при этом образуется циркуляционный контур. Восходящий поток материала вдоль стенок препятствует налипанию влажного материала на стенку. Рабочий орган выполнен таким образом, чтобы не образовывались застойные зоны. Его конструкция обеспечивает самоочищение лопаток ротора. Как правило, рабочий орган состоит из двух- или трехрядных ножевых лопастей, горизонтальных или загнутых вверх.

Тихоходные смесители (ленточные, лопастные, шнековые и с псевдоожиженным слоем) для смешивания сыпучих и влажных материалов имеют цилиндрическую или корытообразную форму и закрываются с торцов и сверху крышками. Внутри корпуса смесителя расположен вал с плоскими ленточными спиральными лопастями. Для интенсивного перемешивания материалов лопасти выполнены с левой и правой навивкой. В ленточных смесителях большой вместимости смесительный элемент состоит из четырех лент. Окружная скорость наружной ленты 1,2 м/с. Привод вала осуществляется через клиноременную передачу.

На рисунке 2.6 показан спаренный планетарно-червячный смеситель, предназначенный для смешивания зернистых материалов с частицами диаметром не более 10 мм. Он состоит из конического корпуса, внутри которого расположен наклонный червяк, вращающийся одновременно вокруг собственной оси и вокруг конического корпуса смесителя при помощи водила. Смешиваемые материалы червяком перемещаются вверх, а затем падают под действием гравитационной силы. Смеситель обеспечивает хорошее смешивание при небольшом расходе энергии. Частота вращения червяка 60 мин-1, водила 1,58 мин-1. Корпус смесителя закрыт общей крышкой, на которой установлены приводы червяков и водила.

Смесители, принцип действия которых основан на псевдоожижении зернистых материалов газовым потоком, применяют для усреднения больших партий. Смеситель представляет собой вертикальный цилиндрический корпус с коническим днищем и крышкой. В нижнюю часть днища вмонтированы сопла, которые соединяются с коллектором подачи сжатого газа. Материал загружается через загрузочные клапаны, расположенные на крышке, а выгружается через разгрузочный клапан, расположенный в нижней части днища.

Смешивание происходит за счет импульсной подачи сжатого газа при давлении до 3 МПа в камеру смешения. При подаче сжатого газа образуются турбулентные пылегазовые потоки, направленные по восходящей спирали в периферийной кольцевой зоне смесителя и по нисходящей – в центральной цилиндрической зоне. В результате движения частиц материала по пересекающимся траекториям происходит его перемешивание. Технологический газ, очищенный от пыли в циклоне или фильтре, поступает на сжатие в компрессор.

1-привод; 2-конический корпус; 3-перемешивающее устройство

Рисунок 2.6 – Общий вид смесителя - усреднителя с планетарным шнековым перемешивающим устройством

При перемешивании тестообразных масс, в частности при замесе теста для хлебобулочных, кондитерских и макаронных изделий, фарша, творога и другого, происходит смешивание различных компонентов. Одновременно полученная смесь при этом разминается, насыщается воздухом и приобретает определенные свойства.

В пищевой технологии смешивание проводят в аппаратах периодического действия, снабженных специальными перемешивающими устройствами – рамными, шнековыми, ленточными и другими мешалками. Аппараты могут быть оборудованы месильным устройством с вертикальной или горизонтальной осью.

Для обработки эластично-упругих масс, например пшеничного теста, применяют смесители с двумя месильными устройствами, вращающимися навстречу друг другу с разной частотой. [1]

Для перемешивания мало- и высоковязких кондитерских масс – вафельного теста, вафельной начинки, бисквитного, песочного теста, а также смешения кондитерских масс с сыпучими компонентами (кексовое тесто с изюмом, белково-сбивная масса с орехами) применяют смесители корытообразной формы с расположенными в них двумя спиральными рабочими месильными органами, вращающимися в разные стороны. Высокая интенсивность смешения достигается проведением процесса в тонком слое.

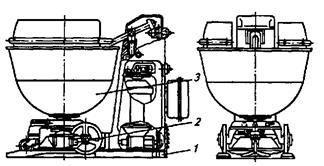

1 – основание; 2 – привод; 3 – месильная емкость

Рисунок 2.7 – Тестомесильная машина

Тестомесильная машинасостоит из передвижной дежи, месильного устройства, привода и станины с плитой для крепежа механизмов (рисунок 2.7).

Дежу крепят на трехколесной тележке. Для замеса теста ее подкатывают к станине, на которой укреплено месильное устройство. Оно опускается в дежу, включается привод, и происходит замес теста. После замеса месильное устройство поднимается и дежа откатывается.

Месильное устройство представляет собой два рычага: короткий прямой и длинный изогнутый. При замесе тесто вращается вместе с дежой, равномерно перемешивается мешалками и при этом насыщается воздухом.

Date: 2015-09-26; view: 1141; Нарушение авторских прав