Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Назначение и сущность операций измерения и разметки

При изготовлении различных деталей или изделий обычно используют заготовки, получаемые в виде отливок, штамповок, или в виде полосового и листового металла. Размеры заготовок обычно даются с припусками на последующую обработку. Разметка представляет собой процесс нанесения на обрабатываемую заготовку точек и линий (рисок), определяющих контуры деталей и места обработки. Сущность разметки состоит в вычерчивании на металле заготовки в натуральную величину осевых и контрольных линий, центров отверстий и т. д.

Само вычерчивание производится методами геометрического построения и имеет много общего с машиностроительным черчением, но с той разницей, что вместо чертежных инструментов при разметке пользуются специальными разметочными инструментами, а сам чертеж наносят не на бумагу, а непосредственно на заготовку. В зависимости от характера и формы изделия разметка бывает плоскостная и пространственная. При плоскостной разметке линии наносятся на поверхности плоских заготовок, на полосовом или листовом материале, или на отдельных плоскостях объемных деталей, в том случае, если не требуется увязки размеченных плоскостей между собой.

При пространственной (объемной) разметке линии наносятся на две - три отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу и увязывающиеся друг с другом. Примерами плоскостной разметки может служить разметка при изготовлении кронциркулей, нутромеров, гаечных ключей и т. п., а пространственной - разметка при изготовлении гаек, молотков, рычагов и т. п. Точность выполнения разметочной работы в значительной мере влияет на точность и качество обработки изделия. Обычно точность разметки составляет 0,25 - 0,5 мм. Разметка небольших изделий производится на настольных плитах, разметка крупных изделий - на специальных разметочных плитах.

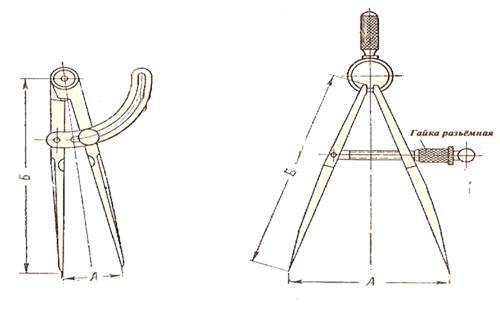

Плоскость плиты является основной базой при откладывании на изделии необходимых размеров. При разметке применяются измерительные линейки, угольники, циркули, чертилки, кернеры, молотки, центроискатели, штангенциркули, рейсмусы и др. Измерительные линейки и угольники разобраны при изучении общего контрольно - измерительного инструмента и поэтому здесь не рассматриваются. Циркули разметочные (рис. 1) служат для переноса линейных размеров с измерительной линейки на обрабатываемую заготовку при вычерчивании окружностей и дуг, а также построения углов, деления линий на равные части и т. д. Разметочные циркули должны быть достаточно прочными и жесткими. Ножки циркуля изготавливаются из стали марки 45 - 50, а концы ножек закаливаются. В сомкнутом положен концы ножек должны плотно соприкасаться друг с другом, сходясь в одной точке.

(рис. 1)

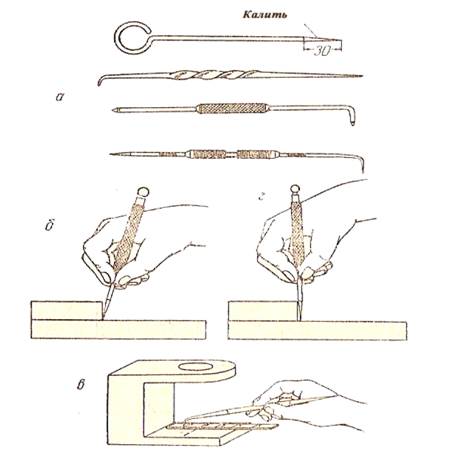

Вследствие быстрой изнашиваемости ножек циркуля иногда их снабжают вставными наконечниками, которые при необходимости заменяют новыми.. Чертилки (рис.2) представляют собой тонкие стальные иглы диаметром 3 - 5 мм, длиной 150 - 300 мм, изготовленны из инструментальной стали марок У8, У12. Концы чертилок остро затачивают и закаливают. Один из концов изгибают под прямым углом или делают в виде кольца. Для удобства работы средняя часть чертилки изготавливается утолщенной и на ней делается накатка. Чертилка предназначается для нанесения линий (рисок) на размечаемой заготовке по линейке, угольнику или шаблону. При нанесении риски чертилка должна немного наклоняться в сторону от линейки или шаблона, для того, чтобы ее острие шло точно по кромке линейки и не искажало размеров размечаемого изделия.

а- чертилки; б- правильно; в- правильно; г- неправильно; (рис. 2).

а- чертилки; б- правильно; в- правильно; г- неправильно; (рис. 2).

Кернер представляет собой круглый или граненый стержень длиной 90 - 150 мм и диаметром 8 - 13 мм, изготовленный из стали марок У7А, У8А (рис. 3). На одном конце стержня делается коническое острие с заточкой под угол 45° - 60° (рабочая часть), на другом - конусообразный, обработанный по сфере боек (ударная часть или головка). Рабочую и ударную части кернера закаливают на длине 15 - 20 мм. Сферическая форма бойка обеспечивает центрирование ударов, наносимых по кернеру. На цилиндрической части кернера делают накатку, чтобы его было удобнее держать в руке. Кернер служит для нанесения небольших меток - углублений на заготовках в центрах намеченных отверстий и по прочерченным чертилкой рискам. Процесс нанесения меток - углублений называется накерниванием, а сами метки - кернами. При накернивании кернер держат тремя пальцами левой руки - большим, указательным и средним.

Несколько наклоняя кернер, доводят его острие точно до середины риски; непосредственно перед ударом его ставят вертикально и, не сдвигая кернера с риски, правой рукой с помощью молотка наносят легкий удар по бойку кернера (рис. 3, б, в). Не следует кернер ставить вертикально сразу и касаться рукой листа, закрывая риску, так как это ведет к потере точности накернивания.

а- кернер; б- правильно; в- правильно; г- неправильно; (рис. 3)

2.Оборудование,применяемое при сборке неразъёмных соединений

Неразъёмное соединение, соединение с жёсткой механической связью деталей в каком-либо узле машины или конструкции, сохраняющееся в течение всего срока службы. При Неразъёмное соединение разборка обычно невозможна без разрушения или повреждения поверхностей деталей. Основные виды Неразъёмное соединение: заклёпочные, сварные, паяные, прессовые, клеевые, полученные вальцеванием, комбинированные (клеесварные и др.). Применение того или иного вида Неразъёмное соединение обусловлено требованиями изготовления, сборки, эксплуатации машин и экономическими соображениями.

Неразъемные соединения получили широкое распространение в машиностроении. К ним относятся соединения сварные, заклепочные, паяные, клеевые. Сюда относятся также соединения, полученные оп-рессовкой, заливкой, развальцовкой (или завальцовкой), кернением, сшиванием, посадкой с натягом и др.

Сварные соединения получают с помощью сварки. Сваркой называют процесс получения неразъемного соединения твердых предметов, состоящих из металлов, пластмасс или других материалов, путем местного их нагревания до расплавленного или пластического состояния без применения или с применением механических усилий.

Сварным соединением называется совокупность изделий, соединенных с помощью сварки.

Сварным швом называется затвердевший после расплавления материал. Металлический сварной шов отличается по своей структуре от структуры металла свариваемых металлических деталей.

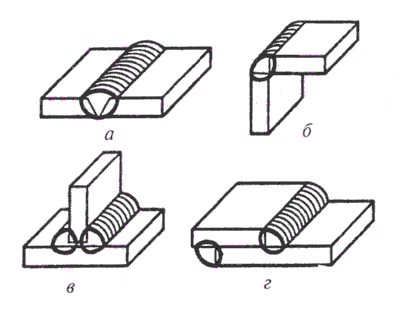

По способу взаимного расположения свариваемых деталей различают соединения стыковые (рис. 4, а), угловые (рис.4, б), тавровые (рис. 4 в) и внахлестку (рис. 4, г). Вид соединения определяет вид сварного шва. Сварные швы подразделяются на: стыковые, угловые (для угловых, тавровых соединений и соединений внахлестку), точечные (для соединений внахлестку, сваркой точками).

(рис. 4)

Клепаные соединения применяются в конструкциях, подверженных действию высокой температуры, коррозии, вибрации, а также в соединениях из плохо сваривающихся металлов или в соединениях металлов с неметаллическими частями. Такие соединения нашли широкое применение в котлах, железнодорожных мостах, некоторых авиационных конструкциях и в отраслях легкой промышленности.

В то же время в ряде отраслей промышленности с усовершенствованием технологии сварного производства объем применения заклепочных соединений постепенно сокращается.

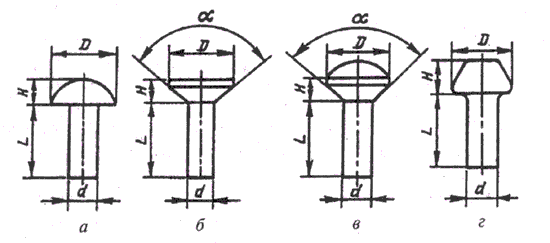

Основным скрепляющим элементом заклепочных соединений является заклепка. Она представляет собой короткий цилиндрический стержень круглого сечения, на одном конце которого находится головка (рис.5). Головки заклепок могут иметь сферическую, кониче-скую или коническо-сферическую форму. В зависимости от этого различают головки полукруглые (рис.5,а), потайные (рис. 5, б), полупотайные (рис. 5, в), плоские (рис.5 г).

(рис. 5,)

(рис. 5,)

Технология выполнения заклепочного соединения следующая. В соединяемых деталях выполняют отверстия сверлением или другим способом. В сквозное отверстие соединяемых деталей вставляют до упора головной стержень заклепки. Причем заклепка может быть в горячем или холодном виде. Свободный конец заклепки выходит за пределы детали примерно на 1,5d. Его заклепывают ударами или сильным давлением и создают вторую головку (рис.6).

(рис.6).

(рис.6).

3.Назначение металлических заготовок и виды работ с ними

В ремонтной практике наибольшее распространение получили следующие виды заготовок.

Отливки из чугуна, стали, цветных металлов и их сплавов. Отливки применяют для изготовления фасонных деталей (рамы, картеры, шкивы, фланцы, кронштейны и т. п.) в зависимости от характера производства, конструктивных форм деталей, их материала и назначения.

Литые заготовки получают: – отливкой в земляных формах по деревянным или металлическим моделям; такое литье невысокой, точности применяют в индивидуальном и мелкосерийном производстве; – в постоянных металлических формах (кокили) изделия с хорошими механическими свойствами и точными размерами (0,3…0,6 мм);

центробежной отливкой для деталей, имеющих форму тел вращения (гильзы, втулки, кольца и т.п.); – отливкой под давлением для мелких деталей из цветных металлов и сплавов, имеющих сложную конфигурацию,— отливки с точностью 0,1…0,01 мм; – отливкой в формы по выплавляемым моделям для мелких и средних по размеру деталей с высокой степенью точности.

Для отливки ответственных и сложных деталей используют заготовки в оболочковых (корковые) формах, получаемые погружением разрезной металлической модели, подогретой до 200…250°С, в смесь, состоящую из песка и термореактивной смолы (пульвербакелита).

Поковки — наиболее распространенный вид заготовок для стальных деталей. На ремонтных предприятиях небольшие поковки получают свободной ковкой, поэтому они имеют значительные припуски на обработку. Использование поковок в качестве заготовок обусловлено тем, что ковкой достигается не только нужная форма деталей, но также улучшаются структура металла и его механические свойства.

Штампованные заготовки получают в штампах, близко соответствующих форме готовой детали. По сравнению с ковкой штампование более производительно и обеспечивает при меньшей стоимости заготовок более высокую точность. На ремонтных предприятиях наиболее часто применяют ковку в подкладных штампах, листовую штамповку и высадку.

Прокат применяют в качестве заготовок для тех деталей, форма и размер которых соответствуют его профилю (круглый, квадратный, шестигранный). Это сокращает расход металла и труда для получения окончательных размеров детали.

При составлении технологического процесса учитываются вид и место термической обработки детали. Вид термической обработки зависит от материала заготовки и его назначения, например для снятия внутренних напряжений в заготовке и улучшения ее обрабатываемости, а также для получения физико-механических свойств готовой детали, соответствующих техническим условиям на изготовление.

Для улучшения обрабатываемости и снятия внутренних напряжений в заготовке применяют нормализацию, обжиг, улучшение, старение. Эти виды термической обработки обычно применяются перед механической обработкой, хотя иногда (особенно улучшение) могут применяться после черновой обработки.

Улучшение физико-механических свойств детали достигается общей закалкой, поверхностной закалкой, химико-термической обработкой (цементация, азотирование и т.п.). Эти виды термической обработки обычно применяются перед отделочной (абразивной) операцией.

Заготовка подвергается механической обработке. Последовательно снимая металл, ей придают форму, размеры и качество определенной детали. Слой металла, снимаемый с заготовки в процессе механической обработки для получения детали, соответствующей чертежу, называют припуском на обработку. Завышенные припуски ведут к увеличению трудоемкости обработки, большей затрате металла, а в итоге к повышению себестоимости детали. Уменьшение припуска дает экономию металла, снижает трудоемкость и стоимость изготовления. Недостаточные припуски влекут к невозможности удаления поверхностных дефектов детали, получения необходимой точности и шероховатости поверхностей. Недостаточные припуски, как правило, приводят к росту брака, а следовательно, к повышению себестоимости продукции.

Таким образом, назначение правильных (оптимальных) припусков на обработку и допусков на размеры заготовок является одной из основных задач при проектировании технологического процесса.

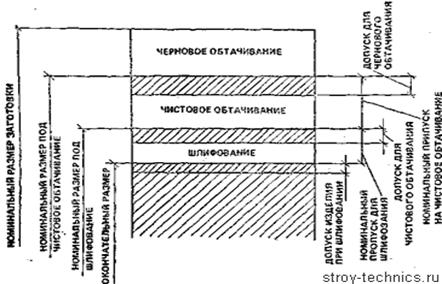

Припуски различают общие и промежуточные (межоперационные). Общим припуском называют слой материала, необходимый для выполнения всех технологических переходов, обеспечивающих обработку данной поверхности— от черновой заготовки до готовой детали. Общий припуск определяется разностью размеров черновой заготовки и готовой детали или суммой межоперационных припусков.

Так как при изготовлении заготовок и их механической обработке размеры не могут быть точно выдержаны, то возникает необходимость ограничить отклонения от заданных размеров заготовок и точность обработки поверхностей на промежуточных операциях. Такие отклонения устанавливают с помощью операционных допусков. Общий припуск и припуски на обработку поверхностей в какой-либо операции изменяются на величину допуска предшествовавшей операции. Например, припуск, снимаемый при черновой обработке, может колебаться на величину допуска на изготовление заготовки, а припуск на чистовую обработку — на величину допуска черновой обработки (рис. 2).

Припуски на механическую обработку и допуски на размеры заготовки зависят от материала обрабатываемой детали, ее размеров и формы, способа изготовления заготовки и других факторов.

Припуск должен быть минимальным для того, чтобы уменьшить отходы металла, превращаемого в стружку, снизить трудоемкость операций и повысить производительность труда. Однако припуск должен быть достаточным, чтобы получить нужную форму, требуемые размеры при хорошем качестве обработанных поверхностей.

По минимальным припускам получают заготовки в крупносерийном и массовом производствах, где более совершенные методы выполнения заготовок могут обеспечить меньшие погрешности в размерах и формах деталей. С этой целью заготовки делают по минусовым (наименьшим) допускам. В условиях индивидуального производства чаще используются максимальные припуски.

Рис. 2. Схема расположения припусков и допусков на обработку детали

Для индивидуального производства припуск выбирается по таблицам, приведенным в соответствующих технических справочниках. Для серийного и массового производства он рассчитывается по формулам.

Выбор заготовки детали имеет весьма большое значение для определения наиболее экономичной технологии ее механической обработки. От правильного выбора заготовки — ее формы, припусков на обработку, твердости материала и т. д — обычно зависит число операций, трудоемкость обработки, а в итоге стоимость изготовления детали в целом.

Если заготовка достаточно точна и имеет только необходимые припуски на обработку, то механическая обработка таких деталей минимальна по трудоемкости и стоимости. Однако для изготовления таких заготовок требуется сложное и дорогостоящее оборудование. Более грубые и сравнительно неточные заготовки с большими припусками проще и дешевле, однако это приводит к удорожанию механической обработки и требует большего времени на изготовление. Поэтому при выборе заготовки стремятся ее форму и размеры по возможности приблизить к форме и размерам готовой детали и одно-временно избежать неоправданного усложнения заготовки.

При разработке технологии изготовления детали необходимо учитывать, что в массовом производстве получают наиболее точные заготовки на современном высокопроизводительном оборудовании, а в индивидуальном и мелкосерийном производстве использование высокопроизводительного оборудования для заготовок экономически не оправданно, поэтому заготовки следует получать обычным, более простым способом.

Выбирая заготовку детали, необходимо учитывать: – конфигурацию заготовки, ее размеры и массу; – материал заготовки, который отвечал бы назначению детали, с учетом ее прочности, износостойкости, физико-химических свойств, структуры и т. п.; – направление волокон металла, определяемое обработкой поковок; – точность выполнения и качество поверхности заготовок; – число заготовок в партии.

При изготовлении деталей из сортового материала выбор заготовки значительно упрощается, в основном к подбору размеров сечения и точности сортового материала— допусков на размеры.

4.Назначение и виды различных соединений при сборочных работах

Слесарные работы при обработке заготовок представляют собой холодную обработку металлов резанием, выполняемую ручным или механизированным инструментом. Такая обработка имеет целью придать детали требуемую форму, размеры или шероховатость поверхности путем обрезания ножовкой, обрубания, опиливания, шабрения, сверления, нарезания резьб и снятие фасок, заусенцев и т. п. Технологические особенности перечисленных процессов характеризуются применяемыми для данной работы инструментом и оборудованием.

В сборочных работах операции могут производиться непосредственно на сборочных местах без установки изделия в тиски или на верстак. Вследствие многообразия сборочных операций и факторов, влияющих на время их изготовления, нормирование сборочных работ имеет особенности в зависимости от вида сборки — предварительная или окончательная (узловая и агрегатная). В окончательную сборку входят установка и стыковка предварительно собранных узлов и агрегатов, установка готовых приборов и других изделий, проверка и регулирование. Сборка ведется в приспособлениях, на верстаках, на сборочных местах — стендах или на конвейере.

Нормирование слесарно-сборочных работ осуществляется в следующей последовательности.

1. Установление объекта, цели и метода нормирования. На этом этапе четко определяется сборочная единица, задается технологическая схема сборки, определяется цель нормирования (расчет нормы времени-, пересмотр нормы и др.) и выбирается метод нормирования (аналитически-расчетный по нормативам или аналитически-исследовательский).

2. Анализ фактических операций слесарной обработки и сборки, выявление соответствия организации труда на рабочем месте требованиям НОТ, выбор рационального варианта ее технологического содержания, обеспечивающего наименьшие затраты рабочего времени при соблюдении предъявленных к обработке технических требований.

3. Выбор нормативов для нормирования в соответствии с типом производства, характером работы.

4. Проектирование содержания работы по приемам работы и выявление соответствия фактических условий труда нормативным. В случае их отклонения находят поправочные коэффициенты или, если в таблицах отсутствуют данные и нет указаний о приближенном значении («до» какой-то величины), используют необходимые для расчета эмпирические формулы.

5. Расчет оперативного времени на операцию на основе определения продолжительности отдельных элементов работы по нормативным материалам. Оперативное время на операцию определяется по формуле

(9.4.1)

где tопi — оперативное время выполнения i-го расчетного комплекса (приема работ), мин; ki— суммарный поправочный коэффициент на измененные условия работы при выполнении i-го расчетного комплекса; i = 1,2,..., п — число расчетных комплексов (приемов работ), входящих в операцию.

В условиях мелкосерийного и единичного производства оперативное время не выделяется при нормировании слесарно-сборочных работ и расчет осуществляется укрупненно по штучному времени для каждого i-го расчетного комплекса.

6. Время на обслуживание рабочего места, отдых и личные надобности задается нормативами, в процентах к оперативному времени и выражается коэффициентом:

В условиях крупносерийного и массового производства, где продолжительность подготовительно-заключительного времени для слесарно-сборочных работ невелика, оно также задается в процентах к оперативному времени и включается в величину К:

7. Поскольку для слесарно-сборочных работ единицей измерения является не деталь (штука), а сборочная единица — комплект деталей, то правильнее будет трактовка «операционное время», а не «штучное время». Для слесарно-сборочных работ это время выражается формулой:

где К1 — поправочный коэффициент, учитывающий тип и масштаб производства; он зависит от числа сборочных единиц в производственной (технологической) партии и характеризуется отношением планируемого выпуска изделий к нормативному; К2 — поправочный коэффициент, учитывающий условия работы (сверху, снизу и т. д.): в массовом производстве учитывается число приемов, выполняемых рабочим за операцию.

В случае, если tшт включает подготовительно-заключительное время, оно выполняет роль штучно-калькуляционной нормы времени и может служить для плановых расчетов.

Слесарно-сборочные работы в основном являются ручными, реже машинными, и поэтому трудно выделить вспомогательное время. В сборниках нормативов для слесарно-сборочных работ (при нормировании по оперативному времени) имеются два вида таблиц.

В первом виде таблиц в норму времени укрупненно включено основное и вспомогательное время, кроме подготовительно-заключительного времени, времени на обслуживание рабочего места и времени на отдых и личные надобности. Норма времени устанавливается па единицу измерения.

Во втором виде таблиц оперативное время дается с включением вспомогательного времени, относящегося только к инструменту или обрабатываемому материалу, но не включено время, связанное со всей деталью или узлом.

После расчета технически обоснованной нормы времени на слесарно-сборочные работы необходимо проанализировать ее структуру с тем, чтобы время на обслуживание рабочего места не превышало 2% времени рабочей смены, а время на отдых и личные потребности — 4% времени рабочей смены.

5.Правила техника безопасности при выполнении слесарных работ

При выполнении слесарных работ следует строго соблюдать правила техники безопасности: пользоваться только исправным инструментом; при сверлении хрупких металлов и заточке инструмента пользоваться защитными очками; мелкие детали сверлить только в тисках; поддерживать в исправном состоянии оборудование.

Для выполнения этих общих правил:

— запрещается работать зубилами и крейцмейселями с косыми и обитыми затылками и с выкрошенной режущей кромкой;

— при работе с зубилом и крейцмейселем для защиты глаз от

осколков применять защитные очки;

— запрещается работать неисправными отвертками, напильниками, острогубцами, плоскогубцами, гаечными ключами и дру-

гим слесарным инструментом;

— слесарные тиски должны быть в полной исправности,

надежно укреплены на верстаке; зажимаемое изделие прочно захватывать и иметь на губках песработанпую насечку;

— при распиливании металла ножовкой для предупреждения

соскальзывания ее предварительно пропиливать трехгранным напильником углубление для полотна ножовки;

— периодически зачищать заусенцы на молотках и других

ударных инструментах;

— пыль и стружку с рабочего места сметать щеткой; запрещается сдувать стружку сжатым воздухом или убирать ее голыми

руками.

Содержание

| <== предыдущая | | | следующая ==> |

| | | Показатели анализа динамики прибыли фирмы |

Date: 2015-09-17; view: 1180; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |