Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Пояснительная записка

|

|

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

"Уфимский государственный нефтяной технический университет"

Кафедра нефтегазопромыслового оборудования

Кафедра нефтегазопромыслового оборудования

РОТОР Р-700

Пояснительная записка

к курсовой работе по дисциплине

«Техника и технология бурения нефтяных и газовых скважин»

РОТОР Р-700.00.00.000 ПЗ

Выполнил: Ст. гр. БМП-09-01 Р.И. Сафиуллин

Проверил: Ст. преподаватель Т.А. Утемисов

Уфа 2013

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 3

1. АНАЛИЗ СУЩЕСТВУЮЩИХ РОТОРОВ 4

1.1 Устройство и принцип работы ротора 4

1.2 Роторы отечественного производства 6

1.3 Роторы зарубежного производства 11

1.4 Патентная проработка 15

1.5 Описание предлагаемой конструкции 17

2. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ РОТОРА 18

2.1 Расчет нагрузок на опоры стола ротора 18

2.2 Расчет основной подшипниковой опоры 21

2.3 Расчет приводного вала ротора 22

2.4 Расчет подшипниковых опор быстроходного вала 26

3. ОСОБЕННОСТИ МОНТАЖА, ЭКСПЛУАТАЦИИ И РЕМОНТА РОТОРА 30

3.1 Монтаж ротора 31

3.2 Эксплуатация ротора 31

3.3 Ремонт ротора 32

ЗАКЛЮЧЕНИЕ И ВЫВОДЫ 35

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 36

СПЕЦИФИКАЦИЯ 37

|

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Ротор предназначен для передачи вращения бурильной колонне при роторном бурении или восприятия реактивного крутящего момента колонны, создаваемого забойными двигателями при турбинном бурении или при бурении электробуром. Реактивный момент воспринимается квадратными вкладышами, надетыми на ведущую трубу, и специальным стопорным устройством в створе ротора, при включении которого вращение стола становиться невозможным.

Таким образом, находящиеся в скважине бурильные трубы, становятся как бы заторможенными в роторном столе, а вал забойного двигателя вместе с долотом продолжает вращаться, разрушая на забое породу.

Ротор также предназначен и для удержания на весу бурильных и обсадных труб во время их спуска или подъема. Используется он при ловильных и прочих работах, где требуется вращение бурильных труб.

Привод ротора осуществляется через буровую лебедку цепной или карданной передачей, а также в отдельных случаях от индивидуального привода.

При повышенных нагрузках на опоры ротора идет усиленное разрушение, а также заклинивание приводного вала.

Целью данной работы является изучение и расчет ротора Р-700 с предложенной

модернизацией опор на быстроходный вал, позволяющей увеличить жесткость конструкции тем самым продлить срок работы ротора.

Роторы относятся к числу основных механизмов буровой установки и различаются по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делятся на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении.

Привод ротора осуществляется посредством цепных, карданных и зубчатых передач от буровой лебедки, коробки перемены передач либо индивидуального двигателя. В зависимости от привода роторы имеют ступенчатое, непрерывно-ступенчатое и непрерывное изменение скоростей и моментов вращения. Для восприятия реактивного крутящего момента они снабжаются стопорными устройствами, установленными на быстроходном валу либо столе ротора. Подвижные детали смазываются разбрызгиванием и принудительным способом. Поставляются роторы в двух исполнениях — с пневматическим клиновым захватом ПКР для удержания труб и без ПКР.

Конструкция ротора должна обеспечить необходимые удобства для высокопроизводительного труда и отвечать требованиям надежности и безопасного обслуживания. Роторы, используемые в буровых установках различных классов и модификаций, должны быть максимально унифицированы по техническим параметрам и конструкции.

1.АНАЛИЗ СУЩЕСТВУЮЩИХ РОТОРОВ

1.1 Устройство и принцип работы ротора

Ротор представляет собой угловой редуктор с конической зубчатой передачей, служащей для передачи вращения под углом, изменяя его с горизонтального на вертикальное, и для снижения частоты вращения. Ведомое коническое колесо передачи смонтировано на втулке, соединенной со столом ротора, в центре которого находится вертикальное отверстие для пропуска колонны. Диаметр отверстия стола ротора зависит от диаметра долота или обсадных труб, пропускаемых через него.

Во время бурения вращение и крутящий момент передаются ведущей трубе через вкладыши и зажимы, устанавливаемые в конусную расточку втулки, вмонтированной в стол ротора. При спускоподъемных операциях в отверстие стола ротора устанавливают клиновые захваты, управляемые пневматические или вручную.

Стол ротора, соединенный с втулкой, укрепляется на двух опорах – главной и вспомогательной. Диаметр стола зависит от типоразмера ротора и устанавливаемых на него клиновых захватов и других элементов. Диаметр стола ротора 500 – 2000 мм. Для удобства работ часть стола ротора сверху закрывают неподвижной крышкой.

Главная опора воспринимает динамические циклически действующие нагрузки – радиальную от передаваемого крутящего момента и осевые от трения ведущей трубы о вкладыши ротора при подаче колонн и от веса стола ротора, а также статическую осевую нагрузку, создаваемую весом колонны при ее установке на стол ротора.

Вспомогательная опора стола ротора служит для восприятия радиальных нагрузок от зубчатой передачи и осевых ударов вверх при бурении или подъеме бурильной колонны.

Ведущий горизонтальный вал с конической шестерней вращается на подшипниках качения, один из которых испытывает действие только радиальных нагрузок, второй – радиальных и осевых от конической передачи и фиксирует вал от осевых смещений. От силового привода вращение передается ведущему валу ротора карданным валом или цепной передачей. Муфта для соединения ведущего вала ротора с карданным валом привода или цепной звездочкой монтируется на его конце.

Для предохранения бурильной колонны от проворачивания во время бурения забойными двигателями или при свинчивании бурильных труб стол ротора должен фиксироваться стопором.

Большинство роторов изготавливается с приводом стола непосредствен-

|

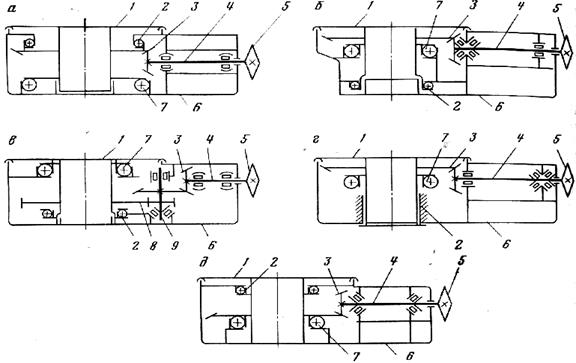

но конической зубчатой передачей по схемам, приведенным на рис 1.1.

На рис. 1.1,а приведена конструктивная схема ротора, в которой коническое ведомое колесо привода стола расположено между двумя шариковыми упорно-радиальными опорами, что увеличивает базу и устойчивость конструкции. Главная опора – нижняя, вспомогательная – верхняя ведущий вал смонтирован на двух сферических роликоподшипниках. Осевые нагрузки воспринимает опора, находящаяся около звездочки, нагруженная меньшими радиальными

нагрузками, чем опора у шестерни.

Схема ротора с консольным расположением конического зубчатого колеса и верхним расположением главной опоры с упорно-радиальными шарикоподшипниками в главной и вспомогательной опорах (рис. 1.1,б) наиболее распространена в роторах буровых установок для глубокого бурения. Ведущий вал монтируется на опорах качения. Подшипники опоры, расположенной у конической шестерни, воспринимают радиальные и осевые нагрузки, а подшипник у звездочки – только радиальные нагрузки. При использовании в этой опоре роликоподшипника с цилиндрическими роликами температурные удлинения ведущего вала не влияют на зазор в зубчатом зацеплении.

Конструктивная схема ротора с цилиндрической зубчатой передачей привода стола ротора и промежуточной конической зубчатой передачей показана на рис.1.1,в. Главная опора этого ротора – верхняя, цилиндрическая зубчатая передача расположена между опорами, что придает ей устойчиво-сть. Однако ввиду сложности конструкции эти роторы распространены мало.

Роторы с конической зубчатой передачей, главной шариковой и вспомогательной опорой скольжения (рис. 1.1,г) в настоящее время не применяются, так как подшипники скольжения в роторах большого диаметра работают неудовлетворительно. Расположение подшипника, воспринимаю-

щего осевые нагрузки, около звездочки неудачно, потому что температурные удлинения вала нарушают зазор в зубчатом зацеплении.

На рис. 1.1,д приведена схема ротора, в которой коническое зубчатое колесо расположено между шариковыми опорами под ведущей шестерней и с ведущим валом, смонтированным на конических роликоподшипниках, установленных в распор. Роторы, выполненные по такой схеме, применяют в легких буровых установках, при небольших диаметрах проходных отверстий и стволов ротора. При небольшой длине ведущего вала установка его на подшипниках, поставленных в распор, допустима, так как температурные удлинения вала незначительны.

Рабочее направление вращения ротора всегда должно быть по часовой стрелке, если смотреть сверху, однако конструкция его должна допускать и обратное вращение, применяемое при ловильных и других работах.

Роторы классифицируются по диаметру проходного отверстия и стати-

ческой нагрузке на стол ротора. Предусматривается шесть классов роторов с диаметрами проходных отверстий 460, 520, 560, 700, 950 и 1260, допустимы-

Рис. 1.1. Схемы роторов:

1 – стол ротора; 2, 7 – опоры вспомогательная и главная; 3 – передача коническая зубчатая; 4 – вал быстроходный; 5 – звездочка; 6 – станина; 8 – передача цилиндрическая зубчатая; 9 – вал вертикальный.

ми статическими нагрузками 2; 3,2; 4; 5; 6,3 и 8 МН.

Для глубокого бурения за рубежом применяют до семи классов роторов с диаметрами проходных отверстий от 250 до 1420 мм, рассчитанных на ста-

тическую нагрузку от 0,7 до 8 МН, с приводной мощностью от 200 до 600 кВт

1.2 Роторы отечественного производства

1.2 Роторы отечественного производства

Принципиальные схемы ротора однотипны. Их техническая характеристика приведена в табл. 1.1., 1.2, 1.3. Наиболее важные параметры характеристики — это наибольшая статическая нагрузка, воспринимаемая столом ротора, диаметр проходного отверстия и передаваемая мощность.

Ротор Р-700 наиболее широко применяется в глубоком бурении. Стальная отлитая станина 1 (рис. 1.2.) одновременно служит масляной ванной для зубчатой передачи. Стол 3 ротора представляет собой стальную отливку с центральным отверстием диаметром 700 мм для пропуска бурильной колонны и обсадных труб и имеет в верхней части квадратное отверстие под роторные вкладыши 5. Между столом ротора и станиной устроено лабиринтное уплотнение, образуемое кольцевыми впадинами на столе и соответствующими выступами на станине. Нижний упорно-радиальный подшипник 15 регулируется гайкой 14 с передвижной шпонкой 13. Двадцать прорезей в нижней части стола, в которые заходит, передвижная шпонка гайки, позволяют фиксирование регулировать в подшипниках. Нижний под-

|

шипник стола — вспомогательный и воспринимает вертикальные нагрузки снизу вверх от движущейся бурильной колонны.

Рис. 1.2. Ротор Р-700.

Статические и динамические нагрузки от веса бурильной колонны воспринимает основная опора 6. Основная и вспомогательная опоры представляют собой упорно-радиальные подшипники, которые кроме восприятия вертикальных нагрузок обеспечивают центрирование вращающегося стола в станине. Коническая зубчатая передача состоит из конического колеса 2, надетого на стол ротора путем горячей посадки, и шестерня 8, насажанной на приводной вал на шпонке 9. При сборке зацепление конической зубчатой пары регулируется подбором прокладок. Приводной вал ротора 10 монтируется на двух радиально-упорных сферических подшипниках или одном сферическом и другом радиальном роликовом, которые помещаются в общем, отдельном корпусе. Это позволяет рассматривать приводной вал как отдельный узел, заменяемый при ремонте ротора на буровой.

На консольном конце приводного вала насажаны сменные цепные колеса 11, привод которым передается от трансмиссионного вала лебедки. Цепные колеса устанавливаются на шпонке и удерживаются от осевого смещения разрезной муфтой 12. В отверстие вкладыша 5 устанавливается зажим 4 для ведущей трубы. Зажим состоит из двух одинаковых половин.

Для удержания вкладыша и зажима при подъеме инструмента служат вмонт  ированные в столе ротора защелки 17.

ированные в столе ротора защелки 17.

Таблица 1.1

| Параметры | БУ-50БрД | БУ-75БР | Р-560 | У7-760 | УР-760 |

| Статическая нагрузка на стол ротора, кН | |||||

| Максимальная передаваемая мощность, кВт | 367,5 | 367,5 | 367,5 | ||

| Диаметр проходного отверстия стола ротора, мм | |||||

| Максимальная частота вращения стола ротора, об/мин | |||||

| Передаточное отношение зубчатых передач | 3,15 | 2,68 | 3,611 | 3,13 | 3,895 |

| Пневматический Клиновой захват | Встроенный | — | ПКР-560 | ПКР-300 | ПКР-300М |

| Масса, кг | 10 700 |

Для удобства погрузочно-разгрузочных работ и монтажа на под роторных балках в станице предусмотрены специальные вырезы для захвата крюками. При отвинчивании долота или визировании инструмента стол ротора закрепляется защелкой 16. В столе имеется шесть фрезерованных окон. Кожух 7 закрывает часть вращающейся поверхности стола и служит площадкой для установки элеватора при спускоподъемных операциях.

Ротор УР-760 конструктивно аналогичен ротору Р-700. В нем увеличены диаметр проходного отверстия стола до 760 мм, размеры зубчатой передачи и подшипников. Соответственно возросли размеры станины и масса ротора. В результате достигнуто повышение статической нагрузки на стол ротора до 4000 кН, передаваемая мощность осталась без изменения при возросшем крутящем моменте.

Ротор У7-760 по технической характеристике почти не отличается от ротора УР-760. Однако конструктивные их отличия существенны. Так, основная его шаровая опора установлена в нижней части стола, а вспомогательная смонтирована над зубчатый колесом конической передачи. В этой конструкции предусмотрена отдельная масляная ванна для подшипников приводного вала, что снижает вероятность выхода их из строя.

В случае попадания бурового раствора в основную масляную полость.

Установка вспомогательной подшипниковой опоры над зубчатым колесом потребовала принудительной смазки, что производится специальным плунжерным насосом с эксцентриковым приводом от приводного вала. Предусмотрено также нижнее лабиринтное уплотнение стола ротора.

Установка вспомогательной подшипниковой опоры над зубчатым колесом потребовала принудительной смазки, что производится специальным плунжерным насосом с эксцентриковым приводом от приводного вала. Предусмотрено также нижнее лабиринтное уплотнение стола ротора.

Стол ротора закрепляется через приводной вал, на котором между подшипниками установлен специальный диск с выфрезерованными шестью пазами для стопора. Привод стола производится фиксируемой в крайних положениях рукояткой. Конструкция вкладышей предусматривает установку обычного конического или роликового зажима ведущей трубы бурильной колонны.

Таблица 1.2

| Р-560 | Р-700 | Р-950 | |||

| Диаметр отверстия в столе, мм…. Диаметр отверстия с переводником, мм ……………... Допускаемая нагрузка на стол (ГОСТ 36293—89), кН …………. Максимальная частота вращения стола, об/мин…………………….. Расстояние от середины цепного колеса до центра ротора, мм.…... Максимальный момент на столе ротора, кНм……………………… Число зубьев шестерки/колеса.... Тип зубчатой, передачи......……. Число зубьев сменных цепных колес для втулочно-роликовой цепи с шагом 50,8 мм...………… Приводной вал, мм: диаметр (выходной).....…….. длина..........………………….. размеры шпоночного паза.…. Подшипники приводного вала.... Основная опора…………………. Вспомогательная опора......……. Размер квадратного отверстия в зажимах под ведущую трубу, мм. Габаритные размеры, мм: длина..........………………….. ширина.........………………… высота ……………………….. Масса, кг………………………… | ----- 19/58 Коническая с круглым зубом ----- 40Х130 91682/670 31688/630 101,6; 127; 152 | ---- 18/65 Коническая 19; 25 40Х148 1687/770Х 1688/770Х | ----- ....... 18/65 Коническая 19; 25 40Х148 1687Л060 1688/1060 | ||

|

Ротор БУ-50БрД конструктивно аналогичен ротору Р-700. В нем установлены одинаковые верхняя и нижняя подшипниковые опоры стола, изменена конструкция фиксатора стола, применены конические роликовые подшипники на приводном валу. В конической передаче для обеспечения плавности работы и увеличения долговечности зацепления применены спиральные зубья. В комплект ротора входит встроенный пневматический клиновой захват с клиньями для труб диаметром 89 и 114 мм.

Ротор БУ-75Бр отличается от всех других конструкций дополнительной зубчатой передачей. Это позволило производить привод стола с помощью цилиндрической зубчатой передачи, что снижает нагрузки на подшипниковые опоры стола и повышает их долговечность. Однако наличие промежуточного вала существенно усложняет конструкцию ротора и увеличивает себестоимость его изготовления. Этот ротор может эксплуатироваться с навесным пневматическим клиновым захватом, который устанавливается на кронштейне ротора. При бурении клиновой захват отводится в сторону от ротора.

Таблица 1.3

| Техническая характеристика роторов | ||||||

| Параметры | ВЗБТ | Уралмашзавод | ||||

| Р-460 | Р-560 | Р-560 | Р-700 | Р-950 | Р-1260 | |

| Допустимая нагрузка на стол ротора, МН: статическая При частоте вращения 100 об/мин | 2,7 1,2 | 3,0 1,78 | 4,0 1,78 | 5,0 2,3 | 6,3 3,2 | 8,0 3,2 |

| Наибольшая частота вращения стола, об/мин | ||||||

| Диаметр отверстия в столе, мм | ||||||

| Условный диапазон глубин бурения, м | 600—1250 | 1600—2500 | 2500-4000 | 3200—5000 | 4000—8000 | 6500—12 500 |

| Расстояние от оси стола до плоскости первого ряда зубьев приводной звездочки, м | ||||||

| Передаточное отношение конической пары | 3,15 | 2,7 | 3,61 | 3,13 | 3,81 | 3,96 |

| Максимальная мощность, кВт |

1.3 Роторы зарубежного производства

Роторы компании «NATIONAL»

Основные характеристики роторов этой компании приведены в таблице 1.4.

Таблица  1.4

1.4

| Параметры | С-175 | С-205 | С-275 | С-375 | С-495 |

| Допустимая нагрузка на стол ротора, МН: статическая При частоте вращения 100 об/мин | 2,22 1,11 | 3,12 1,49 | 4,45 2,23 | 5,79 3,87 | 7,12 4,02 |

| Наибольшая частота вращения стола, об/мин | |||||

| Диаметр отверстия в столе, мм | |||||

| Условный диапазон глубин бурения, м | 1200—2300 | 2400—5000 | 4000—7300 | 5500—8000 | 7600— 10 000 |

| Расстояние от оси стола до плоскости первого ряда зубьев приводной звездочки, м | |||||

| Передаточное отношение конической пары | 3,16 | 3,14 | 3,16 | 3,60 | 3,93 |

| Максимальная мощность, кВт | |||||

| Габариты, м: длина ширина высота | 2,30 1.28 0,59 | 2,33 1,43 0,64 | 2,38 1,60 0,70 | 2,43 1,79 0,71 | 2,94 2,18 0,81 |

| Масса, т | 3,32 | 4,48 | 5,45 | 6,71 | 11,59 |

| Вместимость масляной ванны, л | — | — |

Роторы типа «Т» фирмы “Energy Products Drilling Equipment Division”

Основные характеристики этих роторов приведены в табл. 1.5.

Модульная конструкция втулки ведущей шестерни и коробки шестерен обеспечивает удобство обслуживания,

1. Основные вкладыши —фирма "ЛТВ Энерджи продактс" выпускает в качестве стандартного оборудования разрезные вкладыши ротора для размеров столов Т-1750, Т-2050 и Т-2750 по нормативам API. Основные вкладыши для столов Т-3750 и Т-4950 получают от производителей, которые специализируются на этом оборудовании. Переводный вкладыш соответствует стандарту для стола Т-4950, что позволяет использовать осно-

ные вкладыши того же размера, что и для стола Т-3750.

Таблица 1.5

| Показатель | J Т-1115-44 | Т-1750- | 1 Т-1750-53¼ | T-2050- 53 ¼ | T-2750- 53 ¼ | Т-3750- 53¼ | T-4950-52 ¼ или 65 |

| Номинальная грузоподъемность при тормозящей нагрузке | 118 т | 272 т | 272 т | 317 т | 454 т | 590 т | 726 т |

| Рекоменд. макс. частота вращения ротора | 350 мин-1 | 350 мин-1 | 350 мин-1 | 350 мин-1 | 350 мин-1 | 350 мин-1 | 350 мин-1 |

| Проход стола —API | 292 мм | 145 мм | 445 мм | 521 мм | 698 мм | 952 мм | 1257 мм |

| Ширина без салазок | 952 мм | 1016 мм | 1016 мм | 1219 мм | 1219 мм | 1524 мм | 1867 мм |

| Общая ширина | 952 мм | 1372 мм | 1372 мм | 1499 мм | 1651 мм | 1918 мм | 2184 мм |

| Высота | 381 мм | 559 мм | 559 мм | 660 мм | 660 мм | 7 11 мм | 787 мм |

| Общая длина | 1710 мм | 1972 мм | 2207 мм | 2194 мм | 2372 мм | 2438 мм | 2870 мм |

| Расстояние от низа салазок до осевой линии ведущего вала | 171 мм | 260 мм | 260 мм | 305 мм | 305 мм | 317 мм | 356 мм |

| Расстояние от осевой линии стола до осевой линии 1-го звена цепи на ведущей звездочке | 1118 мм | 1118 мм | 1352 мм | 1352 мм | 1352 мм | 1352 мм | 1352 мм или 1651 мм |

| Передаточное отношение | 3,93:1 | 3,75:1 | 3,75:1 | 3.73:1 | 3,89:1 | 3,91:1 | 3,96:1 |

| Комбинированный основной и вспомогательный подшипник | Шарико-вый | Шарико-вый | Шарико-вый | Коничес-кий ролико-вый | Коничес-кий ролико-вый | Коничес-кий ролико-вый | Шарико-вый |

| Диаметр ведущего вала | 82,55 мм | 107,95 мм | 107,95 мм | 25,42 мм | 125,42 мм | 125.42 мм | 125,42 мм |

| Шпоночная канавка | 19 x 6,3 мм | 25,4х9,5 мм | 25,4х9,5 мм | 32х11 мм | 32х11 мм | 32х11 мм | 32х11 мм |

| Сферические роликовые подшипники для вcex столов | |||||||

| Смазка | Масло | Масло | Масло | Масло | Масло | Масло | Масло |

| Объем сосуда с маслом | 25 л | 30 л | 30 л | 49 л | 38 л | 53 л | 57 л |

| Масса (нетто) с основными вкладышами | 1317 кг | 3837 кг | 4218 кг | 5298 кг | 7330 кг | — | — |

| Масса (нетто) без основных вкладышей | — | 3578 кг | 3959 кг | 4954 кг | 5607 кг | 7303 кг | — |

| Масса (нетто) без основных, но с переводными вкладышами — | — | — | — | — | — | 12004 кг |

|

2. Смазка — циркулирующее из герметичной емкости масло смачивает все рабочие части, включая подшипники ведущего вала, Обслуживание состоит в обязательной ежедневной проверке уровня масла и периодической замене масла.

3. Ведущий вал — выполненный из термообработанной стали установлен на двух сферических роликоподшипниках, которые выдерживают более высокие нагрузки и обеспечивают самоцентровку. Вал и подшипники собраны в заменяемом блоке с втулкой.

4. Двойное масляное уплотнение — удерживает масло внутри, а воду и грязь вне ведущей шестерни. Ежедневное введение смазки удлиняет срок службы уплотнения.

5. Зубчатая передача — ведущая шестерня со спиральным зубом передает усилие на зубчатый венец стола. Точная механическая обработка обеспечивает хорошее зацепление и гладкую и бесшумную работу.

6. Конфигурация коренного и поддерживающего подшипника обеспечивает соответствующий зазор до установки узла зубчатой передачи в раму.

7. Лабиринтное уплотнение —эффективно предотвращает попадание воды и бурового раствора в рабочие детали и емкость с маслом.

8. Сварные корпус и крышка стола имеют прямоугольную форму и армированы для обеспечения высокой прочности и жесткости. Несколько дренажных пробок помогают промывке и очистке, необходимым для эффективной работы. Все рамы сконструированы так, что могут иметь одинарную или двойную блокировку. Система блокировки стола требует ежедневного введения смазки.

Роторы фирмы MR

Основные характеристики этих роторов приведены в табл. 1.6.

Предлагаемые роторы предназначены для работы с вкладышами по стандарту API, цепным и карданным приводом, имеют удобный для монтажа корпус и радиально-упорные подшипники специальной конструкции, смазываемые разбрызгиванием. Ротор MR-130 М имеет снизу корпуса фланец для крепления к любому фланцу головки колонны и снабжен приводным валом с двухрядкой звездочкой для цепного привода от агрегатов А-50 и А-65 R для ремонта скважин.

|

Роторы выпускаемые фирмой «National» (США) С-175, С-205, С-275, С-375, С-495 имеют приблизительно одинаковую допустимую нагрузку на стол по сравнению с роторами Р-460, Р-560, Р-700, Р-950, Р-1260, которые производят заводы ВЗБТ и Уралмаш. Так же их отличает максимальная частота вращения стола, одинакова для всех моделей выпускаемых фирмой «National» равна 450 об/мин, в роторах производимых заводами ВЗБТ и Уралмаш она варьируется от 200 до 350 об/мин в зависимости от модели

Таблица 1.6

| ТИП | Диаметр прохода | Номинальная статическая нагрузка | Входная Мощность | Максимальная частота вращения |

| in | т. | л. с. | об/мин | |

| MRL-495 | 49 ½ | |||

| MRL-375 | 37 ½ | |||

| MRL-275 | 27 ½ | |||

| MRL-205 | 20 ½ | |||

| MRS-205 | 20 ½ | |||

| MRL-175 | 17 ½ | |||

| MRS-175 | 17 ½ | |||

| MR-150 | ||||

| MR-130 |

По диаметру отверстия в столе роторы фирмы «National» имеют незначительные  отличия по сравнению с отечественными аналогами. Значительное отличие имеют роторы С-175 и Р-460 по условному диапазону бурения, так у ротора С-175 он составляет 1200-2300 метров, а у ротора Р-460 600-1250 метров. Существенно отличаются роторы С-205 и Р-560 по максимальной мощности,у ротора С-205 она составляет 380 кВт, а у ротора Р-560 - 280 кВт. Еще одно основное отличие состоит в том, что зарубежные роторы имеют большие габариты, чем их отечественные аналоги.

отличия по сравнению с отечественными аналогами. Значительное отличие имеют роторы С-175 и Р-460 по условному диапазону бурения, так у ротора С-175 он составляет 1200-2300 метров, а у ротора Р-460 600-1250 метров. Существенно отличаются роторы С-205 и Р-560 по максимальной мощности,у ротора С-205 она составляет 380 кВт, а у ротора Р-560 - 280 кВт. Еще одно основное отличие состоит в том, что зарубежные роторы имеют большие габариты, чем их отечественные аналоги.

Роторы, выпускаемые фирмой «Energy products Drilling Equipment” имеют несущественные отличия по максимальной частоте вращения и по номинальной статической нагрузке на стол ротора, по сравнению с отечественными аналогами.

|

1.4 Патентная проработка

В процессе выполнения данного курсовой работы мною была проведена патентная проработка и исследованы авторские свидетельства, изданные с 1977 года, т.е. за последние 30 лет. Были рассмотрены 3 авторских свидетельства с различными предложениями по усовершенствованию работы ротора. Все рассмотренные усовершенствования различны по исполнению, принципу действия и особенностям обработки, но все они направлены на выполнение одной задачи – повышение надежности ротора.

Ниже описаны особенности каждого из рассмотренных авторских свидетельств.

В авторском свидетельстве № 595473 представлен ротор буровой установки, содержащий вал с шестернями, расположенными в масляной ванне, в которой установлен насос, станину, верхнюю и нижнюю опоры стола ротора, отличающийся тем, что, с целью повышения надежности и долговечности за счет обеспечения дополнительной смазки верхней опоры, он снабжен установленными на валу эксцентриковым диском, который кинематически соединен с насосом.

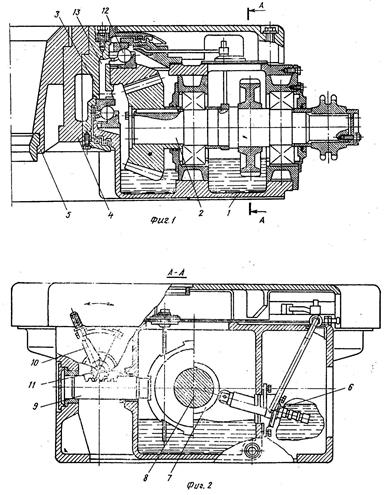

Рис. 1.3. Фиг.1 ротор ощий вид; фиг.2 разрез по А-А на фиг.1.: 1 – станина; 2 – вал; 3 – стол; 4,5 – вкладыши; 6 – плунжерный масляный насос; 7 – эксцентриковый диск; 8 – вал; 9 – зубчатая рейка; 10 – рукоятка; 11 – зубчатое колесо.

В авторском свидетельстве № 1006690 представлен ротор буровой установки, включающий связанные с вертикальным полым валом редуктора кронштейны с роликами, охватывающими буровую штангу, отличающийся тем, что, с целью повышения его надежности путем обеспечения симметричности нагружения штанги роликами, кронштейны выполнены в виде попарно соединенных подпружиненных стяжек и связаны с валом редуктора с возможностью линейного перемещения в горизонтальной плоскости.

Рис. 1.4. Ротор: 1 – редуктор; 2 – полый вал; 3 – направляющая; 4 – кронштейны; 5 – ролики; 6 – штанга; 7 – стяжки; 8 – пружины.

В авторском свидетельстве № 1006690 представлен буровой ротор, содержащий станину, стол опоры, ведущий вал, подшипниковые узлы, торцовые уплотнения и стопорное устройство, отличающийся тем, что, с целью обеспечения монтажа и демонтажа ротора, станина выполнена из основания и установочного кольца, которое расположено между опорами стола с возможностью фиксации стопорным устройством.

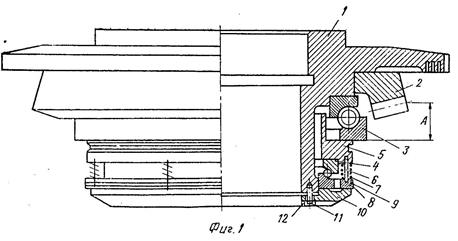

Рис. 1.5. Стол ротора: 1 – стол ротора; 2 – венец конической передачи; 3 – основная опора; 4 – вспомогательная опора; 5 – установочное кольцо; 6 – направляющие штифты; 7 – пружина; 8 – нажимное кольцо; 9 – резиновое уплотнение; 10 – подвижное кольцо; 11- болты; 12 – фигурная шайба.

|

1.5 Описание предлагаемой конструкции

Ротор представляет собой угловой редуктор с конической зубчатой передачей, служащей для передачи вращения под углом, изменяя его с горизонтального на вертикальное, и для снижения частоты вращения. Роторы эксплуатируются в тяжелых условиях. При вращении стола ротора, быстроходный вал испытывает перепады температур и тем самым расширяется или сжимается, в результате чего вал испытывает нагрузки. Для разгружения вала предусмотрены дополнительные опоры в виде радиально - упорных подшипников.

|

2. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ РОТОРА

Исходные данные для расчета: Нагрузка на стол ротора Р5 = 5200 кН. Крутящий момент на зубчатом колесе  , передаточное число U=3,61, скорость вращения стола n2=250 об/мин. Внешний диаметр колеса

, передаточное число U=3,61, скорость вращения стола n2=250 об/мин. Внешний диаметр колеса  м, шестерни

м, шестерни  м, число зубьев: колеса z2=65, шестерни z1=18, расстояние между опорами: l1 = 0,218 м, а = 0,156 м, lш = 0,180 м, l = 0,312 м, lц = 0,264 м. Средний диаметр цепного колеса Dц=0,34 м, межосевое расстояние цепной передачи А = 1,353 м.

м, число зубьев: колеса z2=65, шестерни z1=18, расстояние между опорами: l1 = 0,218 м, а = 0,156 м, lш = 0,180 м, l = 0,312 м, lц = 0,264 м. Средний диаметр цепного колеса Dц=0,34 м, межосевое расстояние цепной передачи А = 1,353 м.

В качестве материала стола ротора, шестерни и зубчатого колеса принимаем Сталь 40ХН с закалкой ТВЧ, а для приводного вала Сталь 45.

2.1 Расчет нагрузок на опоры стола ротора

В процессе эксплуатации на стол ротора действует ряд нагрузок (рис. 2.1,а).

Рис. 2.1. Нагрузки действующие на опоры стола ротора.

1. Нагрузка от трения ведущей трубы квадратного сечения о стенки зажима при ее осевом перемещении вниз по мере углубления скважины. При вращении бурильной колонны ведущая труба прижимается к зажимам в четырех точках (рис. 2.1,б). Через зажимы стол ротора передает бурильной колонне крутящий момент Мкр. Нагрузка по линии прилегания ведущей трубы к зажиму:

Р1 = МКР/2*l1 (2.1)

|

Р1 = 80000 /2*0,218=183,5 кН

Сила трения

F = 2Mкр  (2.2)

(2.2)

где m — коэффициент трения, при трении сухих поверхностей m =0,25—0,3, при трении смазанных поверхностей m=0,09—0,15.

F = 2*80000  =73,4 кН

=73,4 кН

На вращающийся стол ротора действует сила F, которая прямо пропорциональна коэффициенту трения. Регулярно смазывая ведущую трубу, можно в 2 раза снизить нагрузку от трения ведущей трубы о зажимы, что значительно повысит долговечность основной подшипниковой опоры. Еще лучших результатов достигают, применяя роликовый зажим, в котором трение скольжения заменено трением качения.

2. Окружное усилие на зубьях конической передачи

(2.3)

(2.3)

где Dср—диаметр делительной окружности зубчатого колеса.

кН

кН

3. Усилие Р3 действует параллельно оси приводного вала ротора (осевая сила от конической передачи).

Р3=Р1*gа (2.4)

Р3=183,5*0,7779=142,7 кН

4. Усилие P4=48,8 кН действует параллельно оси стола ротора (радиальная сила от конической передачи).

Р4=Р1*gr (2.5)

P4=183,5*0,266=48,8 кН

Коэффициенты ga и gr определяют для угла bm=35°.

Полученные вычислением коэффициенты ga и gr подставляют в формулы со своими знаками. Чтобы избежать заклинивания зубьев, надо, чтобы сила Fa1 была направлена к основанию делительного конуса ведущей шестерни. Для этого направление вращения шестерни (смотреть со стороны вершины делительного конуса) и направление наклона зубьев выбирают одинаковыми.

Тогда

ga = 0,44 sin d1+ 0,7 cos d1 (2.6)

gr = 0,44 cosd1 - 0,7 sind1 (2.7)

ga =0,44*0,22+0,7*0,97=0,7779

gr =0,44*0,97-0,7*0,22=0,266

Сила Р4 создает момент М1, опрокидывающий стол ротора

(2.8)

(2.8)

|

кНм

кНм

5. Осевая нагрузка на основную опору от веса вращающихся деталей, связанных со столом ротора, Р5=5200 кН.

Суммарная осевая нагрузка на основную опору

P0 = F – P4 + P5 (2.9)

P0 = 73,4 – 48,8 + 5200 =5224,6 кН

Силы, возникающие в зубчатом зацеплении P2, Р3 и P4, вызывают реакции опор А и В. Определим величины реакции от указанных сил и их суммарные значения:

реакции опор от силы Р2 (рис. 2.1,в)

А1 = Р2  (2.10)

(2.10)

B1= P2  (2.11)

(2.11)

А1 = 123*0,156/0,218=88 кН

B1= 123  =211 кН

=211 кН

реакции опор от силы Р3 (рис. 2.1,г)

А2= Р3 *а/l (2.12)

В2 = Р3*(а+l)/1 (2.13)

А2 = 142,7*0,156/0,218=102 кН

В2 = 142,7*(0,156+0,218)/0,218=245 кН

момент от действия силы Р4 вызывает реакции опор (рис. 2.1,д)

А3=В3=М1/l (2.14)

кН

кН

Силы Р3 и P4 вызывают реакции опор в одной плоскости. Значит суммарные реакции

Ас=А2+А3 (2.15)

Вс=В2+В3 (2.16)

Ас=102+145=247 кН

Вс=245+145=390 кН

Сила P2 вызывает реакции опор в перпендикулярной к реакциям Аc и Bc плоскости. Следовательно, результирующие реакции будут равны

(2.17)

(2.17)

(2.18)

(2.18)

кН

кН

|

кН

кН

Для основного подшипника стола ротора в качестве расчетной радиальной нагрузки необходимо принимать реакцию опоры В, осевая нагрузка на подшипники будет равна Р0. Хотя известны выражения для определения радиальной нагрузки на вспомогательную опору A, рассчитать вспомогательный подшипник невозможно из-за неизвестной случайной величины осевой нагрузки снизу вверх. Поэтому вспомогательную подшипниковую опору подбирают конструктивно с учетом опыта эксплуатации роторов.

2.2 Расчет основной подшипниковой опоры

В современных роторах в качестве опор стола в основном применяются шаровые упорно-радиальные подшипники. В соответствии с ГОСТ 18854—82 и ГОСТ 18855—82 подшипники рассчитывают по динамической грузоподъемности. Расчет ведут с целью определения номинальной долговечности (расчетного срока службы) подшипника.

Номинальную долговечность L в млн. оборотов или Lh в часах вычисляют на основе эквивалентной нагрузки Р и динамической грузоподъемности С по формулам

L=(C/P)p или Lh=106*L /60*n, (2.19)

где Р=10/3—показатель степени для шарикоподшипников;

n— частота вращения стола ротора, об/мин.

Так как подшипник стандартный, то С=1060 кН

L=(1060000/321000)10/3=53,6 млн. оборотов

Lh=106*53,6 /60*250=3574 час

Эквивалентная нагрузка—это такая постоянная нагрузка при приложении которой к подшипнику с вращающимся внутренним кольцом обеспечивается такая же долговечность, какую подшипник будет иметь при действительных условиях нагружения. Эквивалентная нагрузка определяется по формуле

P=(XFр+YFа)*k3, (2.20)

где Х — коэффициент радиальной нагрузки, для упорно-радиальных подшипников Х=0,66;

Fp— радиальная нагрузка, действующая на главную опору стола;

Fp=Р2=123 кН

Y — коэффициент осевой нагрузки;

Y=1;

k3=2,54 — коэффициент запаса;

Fa— осевая нагрузка, действующая на главную опору стола.

P=(0,66*123+1*45,2)*2,54=321 кН

Fa=G+Np, (2.21)

Fa=G+Np, (2.21)

где G =20 кН — вес стола и вкладышей ротора;

Np — осивое усилие, создаваемое трением ведущей трубы о вкладыши, Н.

Fa=20+25,2=45,2 кН

Np=kЭM2fc/R, (2.22)

где kЭ=0,6 — коэффициент эквивалентной нагрузки;

fc=0,25 ÷ 0,3 — коэффициент трения ведущей трубы о зажимы ротора;

R=0,1 — радиус приложения накгрузки между ведущей трубой и зажимами;

М2 — крутящий момент на столе ротора

М2=9,55*N/n, (2.23)

где N=370 кВт — максимальная передаваемая мощность;

n=250 об/мин. — частота вращения стола ротора.

М2=9,55*370/250=14 кН*м

Np=0,6*14*0,3/0,1=25,2 кН

Если полученное расчетное значение долговечности Lh не удовлетворяет, необходимо повысить С, что связано с увеличением размеров подшипника. Кроме того, основная опора ротора должна быть рассчитана на статическую грузоподъемность, под которой понимают нагрузку, вызывающую общую остаточную деформацию роликов и кольца в наиболее нагруженной точке контакта равную 0,0001 диаметра ролика. Статическая грузоподъемность упорно-радиальных шарикоподшипников определяется по формуле:

C0 = 50*z*  *sinb, (2.24)

*sinb, (2.24)

где z=29 — число шариков;

Dш=0,0762 м. — диаметр шарика.

C0 = 50*29*  *sin45=6 МН

*sin45=6 МН

Необходимо, чтобы статическая грузоподъемность главной опоры была больше нагрузки на стол ротора от веса наиболее тяжелой бурильной или обсадной колонны.

Date: 2015-09-05; view: 5772; Нарушение авторских прав