Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Выбор типа ВВ и условий их рационального применения

|

|

Эффективность БВР зависит от правильного выбора ВВ для конкретных горно-геологических условий с учетом производственных, геологических, технических и экономических факторов.

При этом учитывают возможность безопасного применения ВВ в конкретных условиях:

· в шахтах опасных по газу и пыли – могут использоваться только предохранительные ВВ;

· для механизированного заряжания – ВВ не содержащие нитроэфиров, тэна и гексогена;

· при взрывании в обводненных условиях – используют водоустойчивые ВВ, с учетом возможной продолжительности их в воде и характера движения грунтовых вод.

· для взрывания крепких скальных пород – применяют высокобризантные ВВ (алюмотол, аммонит скальный №1);

· для взрывания слабых пород – применяют гранулиты и игданиты;

· при проведении горных выработок:

- в крепких и весьма крепких породах – используют ВВ с высокой скорость детонации (5, …6,5 км/с);

- в породах средней крепости – ВВ со скоростью детонации 4 км/с;

- в слабых породах – применяют низкобризантные ВВ.

Выбор эффективного ВВ при равной степени дробления пород определяется их:

- буримостью,

- стоимостью 1 кг ВВ,

- объемной концентрацией энергии.

Для детального расчета подсчитывают затраты на:

- вторичное дробление негабарита,

- погрузку породы,

- переработку минерального сырья до выхода готового продукта.

В условиях конкретного применения ВВ выбирают с учетом вышеизложенных соображений, а также практического опыта горных предприятий и технологичности ВВ в соответствии с принятой схемой механизации ВР.

Механизация взрывных работ.

Техника ВР включает выполнение процесса заряжания, который сопровождается забойкой шпуров (скважин).

Трудоемкость и длительность подготовки заряжания ВВ вручную, повышенные требования к санитарно-гигиеническим условиям и безопасности работ, а также низкое качество взрыва при ручном заряжании определяют необходимость механизации взрывных работ. С увеличением объемов разработки скальных пород повышенной крепости, с увеличением масштабности и концентрации взрывных работ возрастают убытки от простоев, связанных с остановкой технологического комплекса на время проведения взрывных работ.

Длительное пребывание ВВ и СИ в заряжаемых полостях приводит к снижению надежности и качества взрывов. В связи с этим возникла необходимость в совершенствовании техники и технологии взрывных работ. Основное и решающее значение в этом имеет комплексная механизация всех процессов, связанная с производством взрывных работ, которая является основной для решения других задач с целью повышения эффективности отбойки горной массы взрывом.

Механизацию ВР необходимо осуществлять на основе принципов независимости процессов заряжания и забойки от остальных технологических процессов - погрузки и транспортирования и т.д.

Механизация взрывных работ должна быть комплексной или частичной.

Комплексные схемы механизации ВР предусматривают применении комплекса машин и механизмов для механизации ВР на всех основных участках подготовки к взрыву.

Выбор схем комплексной механизации определяется технологическими и организационными предпосылками и учитывает все факторы, влияющие на выполнение работ.

Основными технологическими предпосылками при выборе схем КМВР являются:

· высокая безопасность работ;

· высокая производительность труда и минимальные объемы работ, выполняемых вручную;

· возможность использования для заряжания нескольких типов ВВ;

· обеспечение одинаковых нагрузок на все машины и механизмы.

Механизация ВР базируется на ВВ и оборудовании, исключающем образование взрывоопасных или токсичных концентраций пыли, воспламеняющихся от электростатических разрядов, испарение ВВ, вынос токсичной и взрывоопасной пыли из зарядных камер и заряжающих устройств.

ВВ, применяемые для механизированного заряжания, не должны содержать чувствительных компонентов – нитроэфиров, гексогена или тэна.

Данным требованиям отвечают водосодержащие и россыпные ВВ.

Водосодержащие ВВ позволяют сократить объем взрывных работ.

Безопасными в обращении при механизированном заряжании считаются:

· гранулиты;

· игданиты;

· горячельющиеся ВВ;

· эмульсионные ВВ.

Для заряжания россыпными ГВВ используют пневмотранспорт. Образующиеся при этом пыль и электрические заряды создают опасные условия для возникновения вспышки пылевого облака от искрового разряда, поэтому ВВ необходимо увлажнять путем подачи в трубопровод воды и перемещать их со скоростью не более 20 м/с.

При подготовке и хранении ВВ необходимо исключить их загрязнение горючими веществами, кислотами и щелочами, т.к. это увеличивает их чувствительность к внешним воздействиям и повышает опасность их дальнейшего использования.

Механизированные комплексы по приготовлению ВВ должны исключить вредное воздействие на окружающую среду.

Для механизированного заряжания пригодны различные сыпучие и льющиеся ВВ, отличающиеся достаточной прочностью и отсутствием склонности к пылению.

На выбор схем КМВР оказывают влияние следующие факторы:

· тип ВВ – гранулированные, простейшие, водосодержащие;

· мощность предприятия:

- большой производственной мощности с объемом взрывных работ 10…50 тыс.т ВВ в год;

- средней производственной мощности с объемом взрывных работ 1…10 тыс. т ВВ в год;

- небольшой производственной мощности с объемом взрывных работ 200…1000 т ВВ в год.

· Условия доставки ВВ на предприятия:

- в мешкотаре в вагонах МПС;

- в мешкотаре в вагонах предприятия – получателя ВВ;

- в специальных контейнерах;

- в специализированных цистернах;

· Стадия развития предприятия:

- эксплуатация действующего предприятия с построенными базисными складами ВВ;

- реконструкция базисных складов ВМ;

- проектирование базисных складов ВМ;

- проектирование крупных межотраслевых комплексно-механизированных предприятий по ведению ВР с механизированными базисными складами.

Окончательный выбор схемы КМВР осуществляется на основе технико-экономического анализа.

При использовании простейших ВВ (игданитов) известно шесть основных схем КМВР, применяемых на практике и рекомендуемых к использованию:

СХЕМА КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ

ПРИ ИСПОЛЬЗОВАНИИ ПРОСТЕЙШИХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ

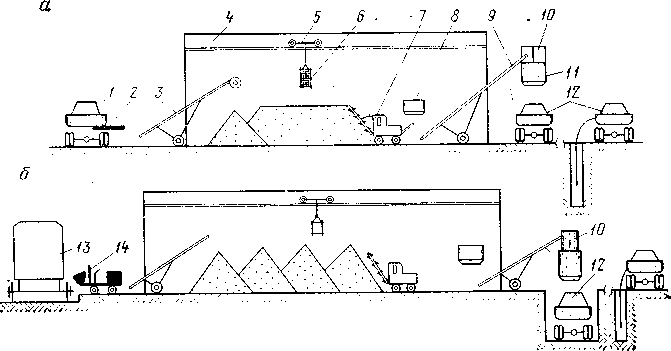

Рис. 1. Схема комплексной механизации при работе с игданитом и доставке аммиачной селитры автомобильным транспортом (а) и железнодорожным транспортом (б)

При использовании на предприятии простейших ВВ (игданитов) экономическая эффективность их применения будет повышаться при комплексной механизации работ по доставке, приготовлению и заряжанию. В этих условиях огромное значение имеет выбор схем комплексной механизации.

В практике нашей страны и за рубежом применяют много схем комплексной механизации по доставке компонентов, приготовлению и заряжанию простейших ВВ.

Рассмотрим шесть основных схем, описанных в литературе, применяемых на практике и рекомендуемых к использованию их на горных предприятиях.

I. Схема комплексной механизации при автомобильной доставке аммиачной селитры (рис. 1) может быть использована в том случае, когда горное предприятие размещается в радиусе 100 км от завода изготовителя аммиачной селитры. В этом случае доставку аммиачной селитры целесообразно производить в машинах 1 типа (цементовоз) в россыпном виде. Аммиачная селитра доставляется в россыпном виде, сжатым воздухом по шлангу 2 подается на ленточный конвейер 3, затем в здание 4 для хранения. В здании мостовой кран 5 с бадьей 6 перемещает аммиачную селитру по территории склада и в бункер 8 с роторной дробилкой. В здании склада находится погрузчик 7 аммиачной селитры в бадьи. После роторной дробилки аммиачная селитра подается на наклонный ленточный конвейер 9 и по нему в смесительную установку 10. Приготовленный, в смесительной установке игданит попадает в бункер-накопитель 11 и по мере потребности загружается в зарядную машину 12. Зарядная машина доставляет ВВ на карьер и заряжает им скважину.

При отсутствии цементовозов аммиачная селитра может доставляться на предприятия в зарядных машинах с пневматическими диафрагмами и выгружаться самотеком в приемный лоток ленточного конвейера. На указанной схеме подача аммиачной селитры при необходимости может производиться в лоток конвейером 9 и передаваться в смесительную установку для приготовления игданита. Тем самым сокращается объем перегрузок и повышается экономическая эффективность схемы.

Достоинства схемы: отсутствует ручной труд; при подборе необходимой техники можно достигнуть высокой производительности установки; высокая надежность и простота схемы. Однако перегрузка аммиачной селитры и ее автомобильная подача снижают экономическую эффективность схемы. Эта операция может быть исключена при непосредственной подаче аммиачной селитры на конвейер 9 для передачи в смесительную установку.

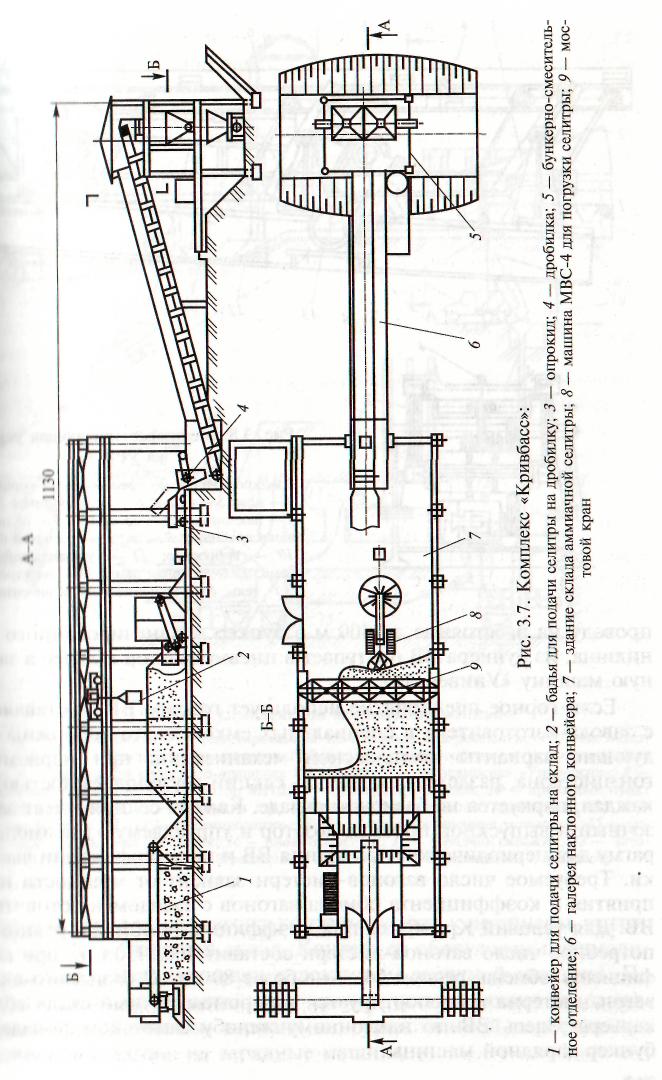

Указанная схема принята в установке «Кривбасс» предприятия «Кривбассвзрывпром».

П. Схема комплексной механизации при доставке аммиачной селитры железнодорожным транспортом в россыпном виде. Схема комплексной механизации доставки и хранения компонентов, приготовления и заряжания игданитов (рис. 1,6) может быть применена в том случае, когда горное предприятие размещается на значительном расстоянии от завода—изготовителя аммиачной селитры и последняя подается на горное предприятие в железнодорожных вагонах 13 в россыпном виде. Выгрузка аммиачной селитры из вагона на конвейер выполняется с помощью ковшового погрузчика 14 или вакуумной установки. Остальные процессы: хранение, перегрузка, дробление, смешивание и погрузка в зарядную машину осуществляются по схеме I. Если в качестве средств доставки аммиачной селитры принять саморазгружающиеся вагоны-хопперы, то схема приобретает индивидуальный вид. В этом случае аммиачная селитра попадает непосредственно на конвейер, а затем до зарядной машины все операции проходят по схеме I.

Достоинства схемы: отсутствие ручного труда и контакта рабочих с ВВ; высокая производительность комплекса; надежность и простота применяемой схемы.

Недостатки: возможность слеживания аммиачной селитры в вагоне во время транспортирования; перегрузка селитры на складе; не разработан вопрос выгрузки аммиачной селитры из вагонов.

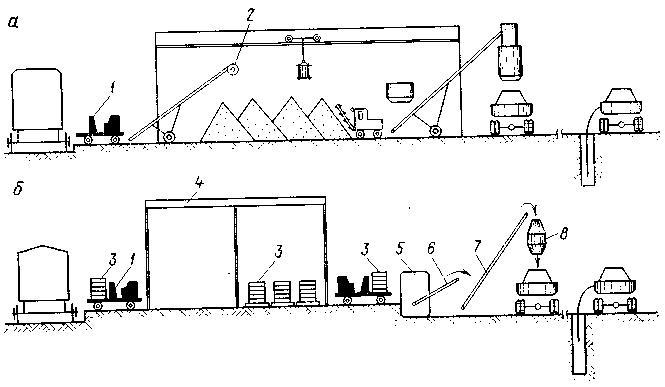

Рис. 2. Схема комплексной механизации заряжания игданитом при доставке аммиачной селитры железнодорожным транспортом в мешкотаре

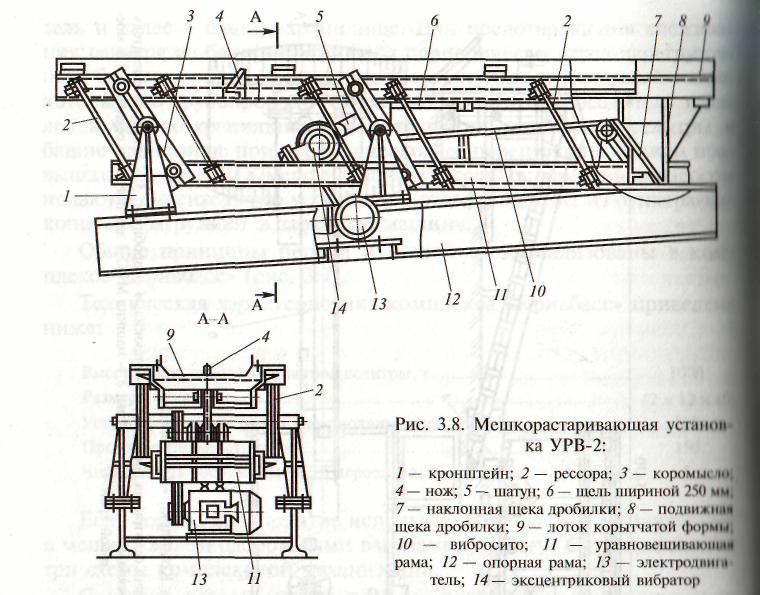

III. Схема комплексной механизации при доставке аммиачной селитры железнодорожным транспортом в мешкотаре. Аммиачная селитра в мешкотаре доставляется на горное предприятие в железнодорожных вагонах (рис. 2, а). Загрузка вагонов аммиачной селитрой в мешкотаре наиболее целесообразна штабелями без поддонов.

Для выгрузки аммиачной селитры из вагонов целесообразно использовать машину 1с вакуумным захватом. Машина работает в комплексе с ленточным конвейером, часовая производительность комплекса 300—360 мешков. После выгрузки из вагона мешки с аммиачной селитрой по конвейеру попадают в растариватель 2. После растаривания аммиачная селитра хранится в здании. Все последующие операции выполняются по схемам I—П.

Достоинства схемы: высокая производительность по выгрузке аммиачной селитры из вагона; отсутствие ручного труда и контакта рабочих с селитрой; высокая производительность комплекса.

IV. Схема комплексной механизации при доставке аммиачной селитры в железнодорожных вагонах и хранении ее в мешкотаре (рис. 2,6). Аммиачная селитра доставляется на предприятия в железнодорожных вагонах. Выгрузка мешков с аммиачной селитрой и формирование пакетов на поддонах выполняются вручную. Пакеты мешков на поддонах 3 с помощью электропогрузчика доставляются в здание 4 и остаются там для длительного храпения.

С помощью электропогрузчика поддоны доставляются к месту растаривания и мешки вручную подаются в установку 5. В качестве смесительной установки применяется ИСИ-1, которая производит растаривание, рыхление аммиачной селитры, ее просеивание и смешивание с дизельным топливом. Готовый игданит передается конвейером 6 на шнековый транспортер 7, далее — в бункер-наполнитель 8, а затем в зарядную машину. Зарядная машина доставляет ВВ на карьер и выполняет заряжание.

Достоинства схемы: хранение аммиачной селитры в мешках уменьшает число перегрузок.

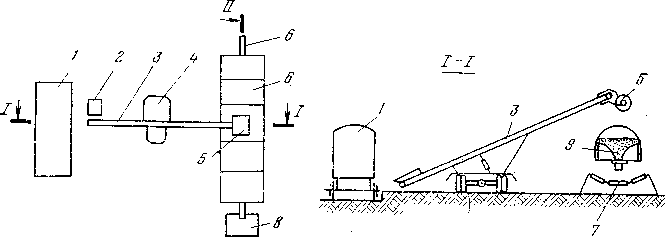

Рис. 3. Схема комплексной механизации при работе игданитом и хранении аммиачной селитры в хранилищах с пневмодиафрагмами

Недостатки: применение ручного труда при формировании пакетов на поддонах и выгрузке в установку; слеживание аммиачной селитры в мешках при хранении на складах.

Рассмотренная схема применена при разработке варианта комплексной механизации приготовления игданита во ВНИИ-1 для п. о. «Северовостокзолото».

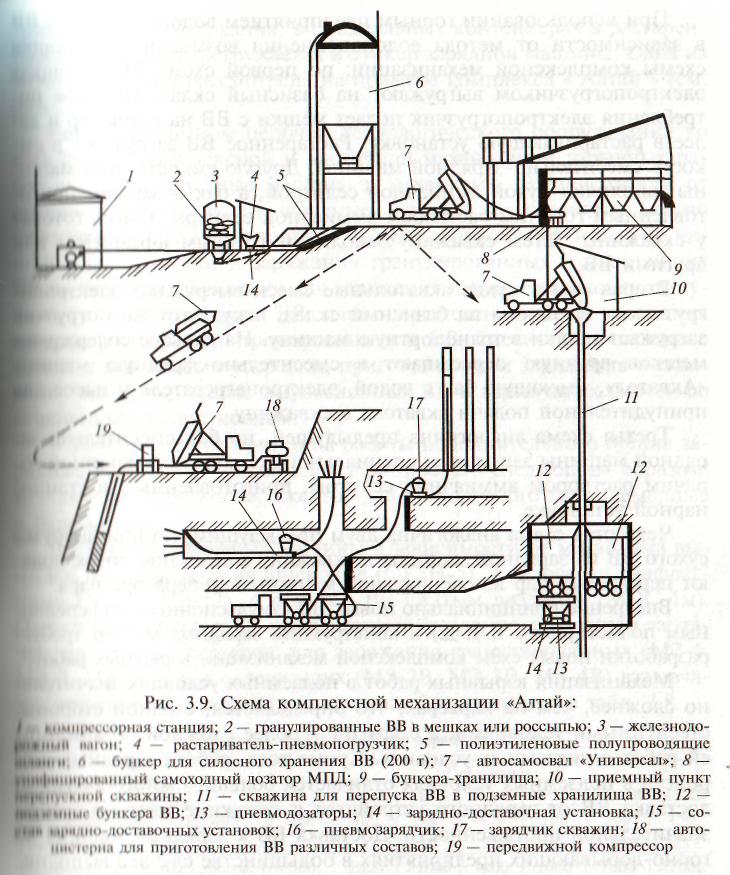

V. Схема комплексной механизации при хранении аммиачной селитры в специальных емкостях. Для уменьшения объема перегрузочных работ, исключения ручного труда и контакта людей с аммиачной селитрой и ВВ может быть предложена схема комплексной механизации (рис. 3), отличительной особенностью которой является то, что аммиачная селитра хранится в емкостях с пневматическими диафрагмами. Пневматические диафрагмы периодически рыхлят содержащуюся в емкостях аммиачную селитру, не давая ей слеживаться, и при необходимости обеспечивают быструю выгрузку аммиачной селитры. В условиях Кривбасса ячейка такого хранилища испытана в течение четырех месяцев и показала высокую эффективность хранения аммиачной селитры.

Аммиачная селитра поступает на предприятие в вагонах в растаренном виде или в мешкотаре. И в том и другом случае имеются механизмы 2 для выгрузки селитры на конвейер 3 растаривающей установки 4, 5. Если селитра подается в растаренном виде в обычных вагонах, то подачу ее на ленту конвейера производят с помощью погрузчика, если — в саморазгружающихся вагонах, то разгрузка ее идет прямо на ленту. Если селитра подается в мешкотаре, то выгрузка из вагонов идет с помощью погрузчиков с вакуумными захватами.

Выгруженная селитра подается на конвейер передвижного растаривателя, затем в головку растаривания 5 и высыпается в секцию склада 6 для постоянного хранения. По мере необходимости ленточным конвейером 7 аммиачная селитра подается в смесительную установку 8 с бункером-накопителем. Для рыхления аммиачной селитры в процессе хранения и выгрузки ее из секции склада используются пневматические диафрагмы 9 (вид 1—1).

При необходимости для приготовления игданита открывается затвор секции склада и селитра по конвейеру 10 (вид II— II) подается в смеситель 5. Готовый игданит пересыпается в бункер-накопитель //, а затем в зарядную машину 12 для доставки на карьер и последующего заряжания скважин.

Достоинства схемы: 1) полная механизация всех работ по хранению, изготовлению и заряжанию игданитов; 2) высокая производительность комплекса; 3) отсутствие перегрузок; 4) высокая надежность и простота схемы; 5) отсутствие контакта рабочих с аммиачной селитрой и ВВ. Схема применяется на карьерах Кривбасса и других.

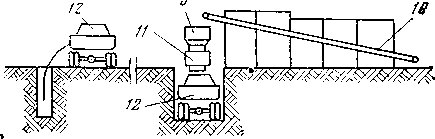

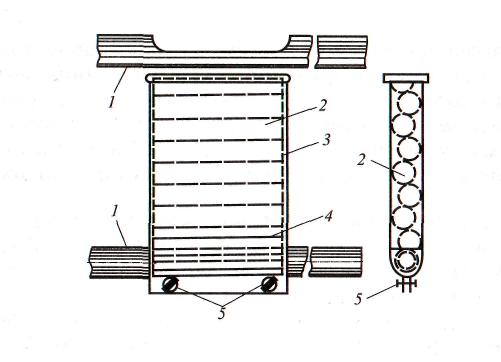

VI. Схема комплексной механизации с использованием башенных складов разработана специалистами Южгипроруды. Тип башенного склада аммиачной селитры приведен на рис. 4. В указанной схеме для предупреждения слеживания аммиачной селитры предусматривается периодическое перепускание ее по замкнутой системе с помощью камерных насосов. Однако в результате перепуска аммиачная селитра частично разрушается, образующаяся мелкодисперсная пыль способствует слеживанию аммиачной селитры; кроме того, затрудняется равномерное смешивание аммиачной селитры с дизельным топливом. Постоянное перепускание аммиачной селитры удорожает стоимость ее хранения.

Наличие в схеме хранилища камерных насосов позволяет при необходимости подать аммиачную селитру в любую точку смесительной установки. Со смесительной установки аммиачная селитра через бункер-наполнитель попадает в зарядную машину.

Испытания башенных хранилищ для аммиачной селитры в производственных условиях показали, что селитру можно хранить не более 15 дней.

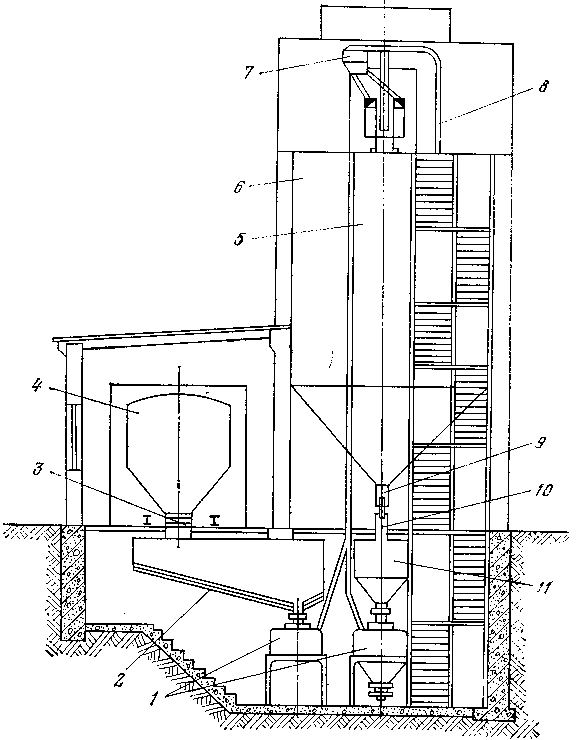

Рис. 4. Башенный склад аммиачной селитры:

1 — камерные насосы; 2 — аэробункер; 3 — брезентовый рукав для выпуска аммиачной селитры; 4 — вагон для доставки аммиачной селитры на горное предприятие; 5 — транспортная труба; 6 — башня (хранилище) аммиачной селитры; 7 — бункер-осадитель; 8 — воздухопровод; 9 — пневморазгружатель; 10 — аэрожелоб; 11 — перегрузочный бункер

Недостатки схемы: слеживание аммиачной селитры и разрушение зерен в процессе хранения; использование камерных насосов, ограничение производительности установки при наличии в схеме трубопроводного транспорта.

Рассмотренные схемы комплексной механизации доставки и хранения аммиачной селитры, подготовки к заряжанию игданитов в том или ином виде применяются на горных предприятиях и дают определенный экономический эффект.

Для стадии проектирования в зависимости от условий работы мы можем рекомендовать V, I, II и III схемы. Они позволяют механизировать все процессы, обеспечить высокую производительность комплекса, безопасность работ и надежность работы механизмов. По этим схемам в основном разработаны все механизмы и машины. Значительная часть их выпускается серийно или опытными партиями.

Date: 2015-09-05; view: 2248; Нарушение авторских прав