Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Устройство и условия работы

|

|

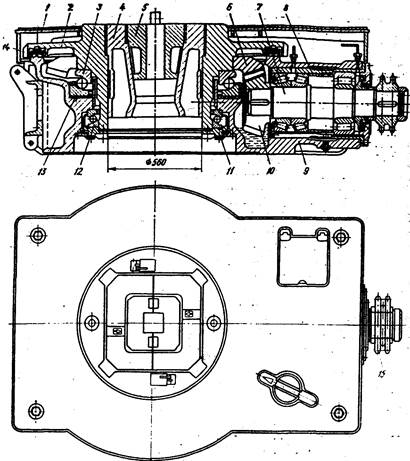

В буровых установках для эксплуатационного и глубокого разведочного бурения используются роторы, неподвижно устанавливаемые над устьем скважины. По конструктивной схеме они напоминают конический редуктор, ведомый вал которого выполнен в виде вертикального полого цилиндра. Типовая конструкция ротора (рис. У11.1) состоит из станины 9 и стола 2, приводимого во вращение от быстроходного вала 7 при помощи конических шестерни 10 и колеса 6. Межосевой угол передачи составляет 90°.

Станина ротора в большинстве случаев выполняется литой из конструкционных нелегированных сталей. Форма и геометрические размеры

Рис. 7. 1. Буровой ротор УР-560

ее определяются конструктивными, эксплуатационными, технологическими и эстетическими требованиями. В станине имеются горизонтальная и вертикальная расточки для размещения быстроходного вала и стола ротора. Толщина ее стенок 15—30 мм. Следует иметь в виду, что увеличение толщины стенок приводит к неоднородности микроструктуры металла из-за возрастающей разности скоростей охлаждения сердцевины и поверхностного слоя отливки. Поэтому для получения качественных отливок толщина стенок станины ротора выбирается, с учетом требований технологии литейного производства. Необходимую прочность и жесткость придают ребра на внутренних стенках станины. В основании ее имеются отверстия для стропов, используемых для перемещения ротора в подвешенном состоянии.

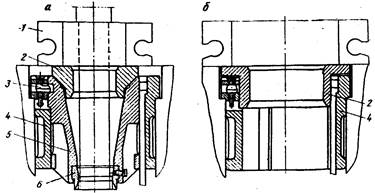

Стол 2 ротора. представляет собой полую стальную отливку с наружным диском, прикрывающим вертикальную расточку станины. В верхней части он имеет квадратное углубление для разъемного вкладыша (втулки) 4. В свою очередь, вкладыши имеют квадратное углубление для зажима 5, переходящее в конус. При бурении во вкладыши вставляются квадратные либо роликовые зажимы ведущей трубы, а при спуско-подъемных операциях — клинья, удерживающие колонну труб над ротором. Разъемная конструкция вкладышей и зажимов обеспечивает установку их в ротор в тех случаях, когда его отверстие занято трубой. Втулки и зажимы удерживаются в роторе при помощи поворотных защелок. Между зажимом и ведущей трубой возникает трение скольжения, вызывающее износ поверхностей их контакта. При использовании роликовых зажимов ведущая труба перекатывается по роликам, установленным на подшипниках качения, и благодаря этому ее износ значительно снижается.

Стол ротора с напрессованным коническим колесом, устанавливается в вертикальной расточке станины на основной 3 и вспомогательной 12 опорах. В качестве опор используются упорно-радиальные шариковые подшипники, которые вследствие зеркального расположения и осевой затяжки способны воспринимать двусторонние осевые нагрузки.

На основную опору действуют собственный вес стола ротора и колонны труб, удерживаемой им при спуско-подъемных операциях. В процессе бурения скважины бурильная колонна подвешивается к вертлюгу и на основную опору действуют собственный вес стола и силы трения,, возникающие в результате скольжения ведущей трубы относительно зажимов 5 ротора. Подшипники и стол ротора вращаются при роторном бурении и остаются неподвижными при спуско-подъемных операциях и бурении забойными двигателями, если не учитывать их вращения при периодическом проворачивании бурильной колонны с целью предупреждения прихватов.

На вспомогательную опору действуют усилие от предварительного осевого натяга подшипника и случайные нагрузки от трения и ударов, возникающие при подъеме труб, долота и другого инструмента в результате их раскачивания и смещения относительно оси стола ротора. Важное значение для нормальной работы ротора имеет осевой предварительный натяг вспомогательного подшипника. Правильно выбранный натяг обеспечивает плотное прилегание шариков к беговым дорожкам, уменьшает износ поверхностей качения, повышает долговечность и нагружаемость подшипников, предупреждает вращение шариков под действием гироскопических моментов, и благодаря этому снижает коэффициент трения.

Чрезмерный натяг столь же опасен, как и недостаточный, так как вызывает защемление шариков, перегрузку поверхностей качения и повышенное тепловыделение; Натяг подшипника основной опоры создается собственным весом стола ротора, а осевое его положение регулируется стальными прокладками 13, установленными под нижним кольцом основной опоры. Осевой натяг вспомогательного подшипника регулируется прокладками, которые устанавливаются между нижним торцом стола ротора и фланцем 11, соединяемыми болтами.

Вследствие неизбежной несоосности центрирующих поверхностей стола и станины ротора шарики могут сместиться от оси симметрии беговых дорожек и в результате этого нарушится правильная работа подшипников. Для устранения несоосности центрируется одно кольцо подшипника, а другое свободно перемещается по радиусу. Под действием нагрузки свободное кольцо самоцентрируется относительно шариков и благодаря этому обеспечивается равномерное нагружение шариков, способствующее увеличению долговечности подшипника. Обычно свободное кольцо подшипника устанавливается в станине ротора.

Упорно-радиальные шариковые подшипники выбираются по диаметру проходного отверстия стола ротора. Нагрузочная способность подшипников заданного диаметра и типа зависит от их серии. В основной опоре стола ротора используются подшипники с шариками диаметром 63,5—101,6 мм, а во вспомогательной опоре — подшипники более легких серий с шариками диаметром 38,1—47,6 мм. Конические роликоподшипники, обладающие по сравнению с шариковыми более высокой несущей способностью, в опорах стола ротора используются в редких случаях. Это обусловлено сравнительно высокой их стоимостью и повышенной чувствительностью к перекосам, вызывающим резкое снижение срока их службы. Относительное положение основной и вспомогательной опор ротора может быть иным. Например, в роторе УР-760 вспомогательная опора устанавливается над основной.

Быстроходный вал с конической шестерней, закрепленной шпонкой, монтируется в стакане вив собранном виде устанавливается в горизонтальную расточку станины. Стакан предохраняет станину от вмятин, образующихся при установке подшипников и их проворачивании под нагрузкой. Консольное расположение шестерни на быстроходном валу удобно для компоновки и сборки ротора. Однако при этом возрастают требования к жесткости вала, так как вследствие его деформации нарушается равномерное распределение контактных давлений в зацеплении шестерни и колеса, что приводит к снижению их долговечности.

В этом отношении благоприятнее располагать шестерню между двумя опорами. Однако, учитывая удобство монтажа и ремонта, быстроходные валы во всех конструкциях роторов изготовляются с консольным расположением шестерни. При этом для снижения изгибающего момента шестерня максимально приближена к опоре вала. На наружном конце быстроходного вала установлена цепная звездочка 15 либо карданная муфта. Для безопасности и удобства обслуживания ротор закрывается крышкой 1.

При бурении забойными двигателями стол ротора стопорится и благодаря этому предотвращается вращение бурильной колонны под действием реактивного крутящего момента. Стопорение осуществляется фиксатором, который входит в радиальные пазы 14 диска стола ротора.

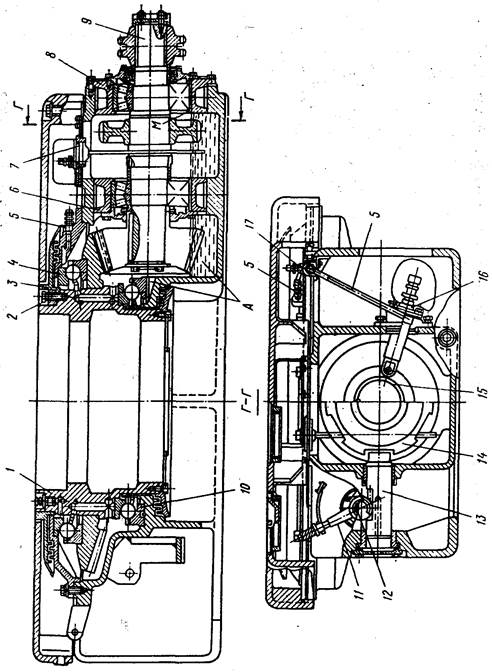

В роторе, изображенном на рис. 7.2, на быстроходном валу установлено колесо 14 с пазами для зацепления со стопором 13, передвигающимся в направляющих втулках станины посредством рукоятки 11. Последняя соединяется с валиком 12, имеющим шестеренку, которая входит в зацепление с зубьями стопора. Шестеренка удерживает стопор от вращения, а рукоятка 11 фиксирует крайние его положения. Благодаря установке стопорного устройства на быстроходном валу крутящий момент, действующий на стопорное устройство, уменьшается. Однако коническая передача и подшипники ротора воспринимают действие реактивного момента, что приводит к снижению срока их службы.

В роторах сравнительно небольшой мощности трущиеся детали смазывают разбрызгиванием. При больших мощностях, вызывающих интенсивное тепловыделение, а также в след ствие конструктивной компоновки ротора, затрудняющей смазку подшипников и зубчатой передачи разбрызгиванием, применяют циркуляционную систему смазки.

Подшипники быстроходного вала смазывают жидким маслом, заправляемым в стакан через заливные отверстия. Уровень масла при заправке и эксплуатации контролируется с помощью жезлового маслоуказателя 7. Для предотвращения вытекания масла наружная торцовая крышка стакана снабжена гребенчатым лабиринтным уплотнением. Внутренний торец стакана имеет крышку с отражательным диском, предохраняющим масло от загрязнения промывочным раствором и продуктами износа, попадающими в смежную масляную ванну, которая используется для смазывания конической передачи и подшипников стола ротора.

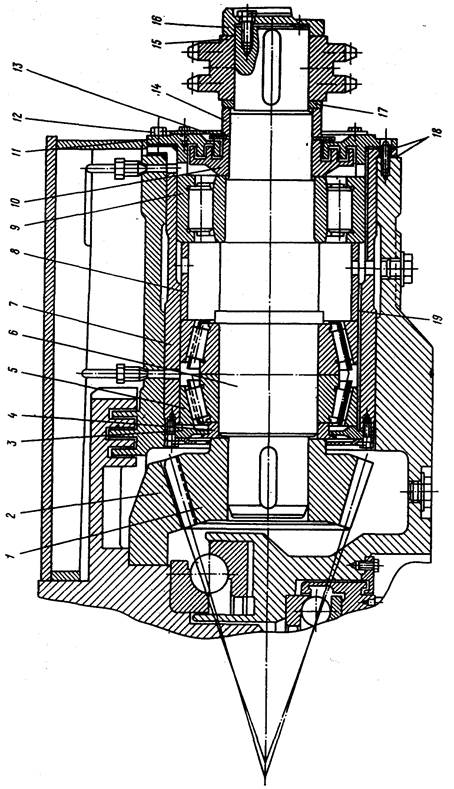

Следует иметь в виду, что в конических подшипниках ролики, действуя подобно лопастям центробежного насоса, нагнетают масло в полость между подшипником и крышкой, что приводит к дополнительной его утечке через уплотнение вала. Особенно ощутимо это проявляется в том случае, когда ролики расходятся в сторону уплотнения и оси их качения скрещиваются между подшипниками (Х-образная схема установки конических подшипников). Поэтому показанная на рис. 7.З схема установки подшипников 5, когда ролики сходятся в сторону уплотнения и оси их качения скрещиваются вне подшипников (О-образная схема), более предпочтительна. Для предохранения подшипников от перегрева вследствие затруднительной циркуляции масла, находящегося в карманах, образованных подшипниками и уплотнениями крышек, в нижней части стакана имеются продольные каналы 19 для выхода масла в масляную ванну стакана.

Центральная масляная ванна, образованная между станиной и столом ротора, заправляется жидким маслом через заливное отверстие, которое закрывается пробкой с жезловым указателем уровня масла. Для предохранения центральной масляной ванны от попадания промывочного раствора, разливаемого при спуско-подъемных операциях, между станиной и столом ротора имеются кольцевые лабиринтные уплотнения. Коническая зубчатая пара и подшипники стола смазываются разбрызгиванием масла, захватываемого шестерней при вращении. В связи с этим уровень масла в центральной ванне должен быть выше нижнего контура шестерни.

Смена масла производится после бурения каждой скважины и не реже чем через 2—3 мес. Для слива отработанного масла в основании корпуса имеются сливные пробки. Перед заливкой свежего масла ванну необходимо промыть керосином. В тех случаях, когда вспомогательный подшипник располагается над зубчатым колесом, смазывать его разбрызгиванием затруднительно. В роторах такой конструкции для смазывания вспомогательного подшипника используют пластичное масло, заправляемое ручным насосом через пружинную масленку.

В роторе, представленном на рис. 7.2, применяется циркуляционная система смазки подшипников и зубчатой пары с помощью плунжерного насоса 16, приводимого от эксцентричной втулки 15 на быстроходном валу 9.

Насос забирает масло из маслоотстойника А в станине ротора и по трубкам 5 через кран 17 подает его на верхний подшипник 4. Часть масла стекает на зубчатый венец и смазывает зубчатую пару, а другая часть проходит по каналам и поступает на нижний подшипник 10, с которого стекает в масляную ванну.

В роторе УР-760 используется стол сборной конструкции, состоящий из полой втулки 1, соединяемой с диском 3 болтами 2 с потайной головкой. Взамен стакана используются переходные гильзы 6 и 8.

Быстроходный вал 6 (см. рис. 7.3) монтируется в стакане 7 на спаренных радиально-упорных конических роликоподшипниках 5, расположенных со стороны шестерни 1, и на радиальном роликовом подшипнике 9, установленном на противоположном конце вала. Конические подшипники обладают высокой жесткостью в радиальном и осевом направлениях. Зеркальное расположение конических подшипников обеспечивает точную двустороннюю фиксацию вала, необходимую для надежной и бесшумной работы передачи. Роликовый подшипник — плавающий и обеспечивает осевое перемещение вала при тепловой деформации.

В фиксирующей опоре внутренние кольца подшипников закреплены между заплечиком вала и маслоразбрызгивающим кольцом 4, которое упирается в торец шестерни. Наружные кольца подшипников 5 и 9 закреплены между внутренним 8 и наружным 11 фланцами стакана при помощи металлических прокладок и дистанционной втулки 8. Внутреннее кольцо роликового подшипника крепится между заплечиком вала и кольцом 10, затянутым торцовым фланцем 16 через промежуточные детали 13, 14, 15 и дистанционное кольцо 17.

Осевые зазоры подшипников регулируются дистанционными втулками 8, 14 и спомощью набора металлических прокладок 18, установленных между стаканом и его фланцами. Осевой зазор подшипников, контролируемый по осевому смещению вала относительно стакана, должен быть в пределах устраняющих защемление и обеспечивающих равномерное распределение нагрузки между роликами.

Надежная и бесшумная работа конической пары обеспечивается при правильном контакте зубьев, достигаемом совмещением вершин начальных конусов колеса 2 и шестерни А Зацепление регулируется путем изменения осевого положения шестерни с помощью металлических прокладок 18, выполненных в виде полуколец с прорезями для болтов. Благодаря этому прокладки устанавливаются без разборки уплотняемых деталей путем незначительного отвинчивания болтов 12, достаточного для прохода прокладок. Правильность регулировки зацепления обычно контролируется по пятну контакта зубьев. При сборке роторов пользуются менее точным, но более простым способом контроля— по плавности вращения стола ротора при проворачивании быстроходного вала усилием рук рабочего.

Роликовый зажим (рис. 7.4) состоит из корпуса 2 и откидной скобы 3. Корпус и нижняя часть откидной скобы закрываются крышками 4 и

скрепляются болтами. Откидная скоба соединяется с корпусом шарниром 5. Верхняя часть корпуса имеет квадратное сечение под размеры квадратного углубления вкладышей. Нижняя часть корпуса снабжена центрирующим цилиндрическим пояском. Цапфы оси роликов 1 устанавливаются в пазы квадратного сечения на вертикальных ребрах корпуса и нижней части откидной скобы. Расстояние между роликами по размеру ведущей трубы регулируется поворотом цапфы осей подшипников. На торцах цапф имеются масленки для смазки подшипников. Техническая характеристика роторов приведена ниже.

| Тип ротора.... | Р-460 | Р-560-Ш8 | УР-560 | УР-760 | УР-950 | УР-1260 |

| Диаметр отверстия в мм ….. Допускаемая статическая нагрузка на стол ротора, кН | ||||||

| Наибольшая частота вращения стола ротора, об/мин.... | ||||||

| Мощность ротора, кВт | ||||||

| Базовое расстояние, мм | — | — | ||||

| Передаточное число конической пары | 3.15 | 2.7 | 3,61 | 3.895 | 3.81 | 3,96 |

| Габариты, им: длина | ||||||

| ширина.... | ||||||

| высота.... | — | |||||

| Масса, т...... | 3.1 | 5,1 | 5,8 | 8.5 | 10,3 |

При спуско-подъемных операциях зажимы ведущей трубы вытаскивают из ротора, а для удержания колонн труб на роторе используют элеватор либо клиновой захват с пневматическим приводом. По сравнению с элеватором пневматический клиновой захват значительно облегчает и ускоряет спуско-подъемные операции. Поэтому на практике преимущественно распространены роторы, оснащенные пневматическим клиновым захватом (ПКР).

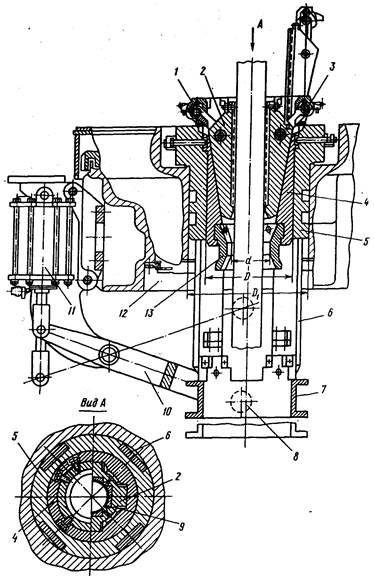

Пневматический клиновой захват (рис. 7.5) состоит из втулки 5, двух конических вкладышей 4, клиньев 2 с плашками Р. Втулка и вкладыши неподвижны относительно стола, а клинья с плашками могут перемещаться по наклонным пазам вкладышей. При перемещении вниз клинья скользят по наклонным пазам вкладышей и сближаются в радиальном направлении. Под действием радиального усилия, возникающего в клиньях от собственного веса колонны, плашки зажимают трубу и колонна удерживается в роторе. Для освобождения зажатой трубы клинья перемещаются вверх одновременно с колонной труб, поднимаемой крюком.

Привод клинового захвата осуществляется при помощи пневматического цилиндра 11, закрепленного на кронштейне станины 12 ротора. Шток пневматического цилиндра соединяется с коротким плечом рычага 10. Длинное плечо рычага на конце имеет вилкообразную форму и надевается на ролики 8 кольцевой рамы 7, с которой соединяются стойки 6, перемещающиеся в вертикальных направляющих пазах втулки 5. Верхние концы стоек укреплены в траверсе 1, которая рычагами 3 соединяется с клиньями 2.

Под действием сжатого воздуха, подаваемого в поршневую полость пневмоцилиндра, шток поршня поворачивает рычаг 10 против часовой стрелки. При этом кольцевая рама 7 вместе со стойками 6, траверсой 1 и рычагами 3 перемещается вверх и поднимает клинья 2. Обратное перемещение клиньев осуществляется при подаче сжатого воздуха в штоковую полость пневмоцилиндра и повороте рычага 10 по часовой стрелке. Рычаги 3 обеспечивают перемещение клиньев в радиальном направлении при подъеме и опускании клиньев. Соотношение плеч рычага 10 выбирается в зависимости от хода поршня пневмоцилиндра и необходимой высоты подъема клиньев.

Рис. 7.5. Пневматический клиновой захват ПКР-560

Вес бурильной колонны, удерживаемой клиновым захватом, ограничивается допускаемым контактным давлением между плашками и телом трубы. Для снижения контактных давлении пользуются удлиненными клиньями и специальными плашками, охватывающими трубу с минимальным зазором между их продольными торцами. В некоторых конструкциях вместо трех используется шесть клиньев, что способствует более равномерному распределению контактных давлений.

При недостаточной удерживающей способности клиновые захваты заменяются подкладным кольцом (рис. 7.6, а) для установки элеватора либо подкладными клиньями, удерживающими трубу за торец муфты. Для спуска

Рис. 7.6. Оснастка для спуска обсадной колонны:

/ — элеватор; 2 — подкладное кольцо; 3 — защелка; 4 — втулка; 5 — корпусная втулка; 6 — центратор

обсадных труб, диаметр которых больше диаметра конусной втулки, используется подкладное кольцо, заменяющее клинья и конусную втулку (рис. 7.6, б).

Пневматический клиновой захват сблокирован с приводом ротора так, что при поднятом клиновом захвате исключается возможность вращения стола ротора. Во время бурения клинья с траверсой убираются и заменяются зажимом под ведущую трубу, а стойки с кольцевой рамой опускаются в крайнее нижнее положение. Управление пневматическим клиновым захватом осуществляется педальным краном, установленным у пульта бурильщика.

Техническая характеристика пневматических клиновых захватов приведена ниже.

Тип пневматического клинового захвата ПКР-560 ПКР-300 ПКР-300М

Диаметр, мм:

стол ротора …………………………… 560 760 760

отверстия внутренней неразъемной

втулки ………………………………… 400 560 560

пневматического цилиндра …… 200 250 250

Ход, мм:

поршня пневмоцилиндра...................... 260 290 290

клиньев …………………………………. 422 544 544

Рабочее давление, МПа …………………. 0,7-0,4 0,7-0,9 0,6-1

Масса колонны, удерживаемой клиньями, т 320 320 320

Диаметры удерживаемых труб, мм................ 73-168 114-140 114-299

Масса (в т) подвешенной колонны, ограниченная

допускаемым контактным давлением между плаш-

ками и телом трубы толщиной 8 мм из сталей групп

прочности:

Д............................................................... 90 90 90

Е.......................................................................................... 125 130 130

Л.......................................................................................... 145 150 150

М......................................................................................... 160 175 175

Масса, кг ……………………………………….. 1415 4410  6925

6925

* Масса пневматического клинового захвата.

** Масса пневматического клинового захвата и комплектов плащек, клиньев, подкладных клиньев для работы с трубами разных диаметров.

Роторы имеют групповой либо индивидуальный привод. При групповом приводе ротор соединяется с двигателями буровой лебедки посредством цепных передач, карданных валов и зубчатых редукторов. Индивидуальный привод применяется в электрических буровых установках, предназначенных для бурения скважин глубиной 6000 м и более. Величина крутящего момента, передаваемого ротором, контролируется датчиками, установленными на приводном валу либо в силовых передачах ротора.

Date: 2015-09-05; view: 2146; Нарушение авторских прав