Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сметана

|

|

Сметана является кисломолочным продуктом, вырабатываемым из пастеризованных сливок путем их сквашивания чистыми культурами молочнокислых стрептококков и последующего созревания смеси при низких температурах. Процесс созревания сметаны при низких температурах проводят для повышения вязкости продукта вследствие кристаллизации значительной части жира. В свою очередь кристаллизация жира обеспечивает получение сметаны более плотной консистенции.

Сметана отличается от молока и других кисломолочных продуктов высоким содержанием жира и витаминов, особенно жирорастворимых. Это обусловливает ее пищевую ценность и высокие вкусовые качества. Сметану вырабатывают резервуарным и термостатным способами. Технологический процесс производства сметаны резервуарным способом состоит из следующих операций приемки сырья, сепарирования молока, нормализации сливок, пастеризации, гомогенизации и охлаждения (физического созревания), заквашивания и сквашивания, фасования, охлаждения и созревания.

Сливки, полученные после сепарирования молока, нормализуют по жиру цельным обезжиренным молоком или сливками с более высокой массовой долей жира. Нормализованные сливки пастеризуют при температуре 92-96ºС, с выдержкой 20 с или при температуре 84-88ºС с выдержкой 2-10 мин, охлаждают до 60-70ºС, и направляют на гомогенизацию. В зависимости от массовой доли жира в сметане сливки гомогенизируют при следующих давлениях:

| Массовая доля жира в сметане,% | ||||

| Давление гоиогенезации, МПа | 10-15 | 8-12 | 8-12 | 7-11 |

При производстве всех видов сметаны 15, 20, 25 и 30 %-ной жирности допускается физическое созревание сливок перед заквашиванием путем быстрого охлаждения сливок до 2-6ºС и выдерживания в течение 1-2 ч. При физическом созревании сливок происходит массовая кристаллизация жира, большая часть которого участвует в формировании структуры сгустка сквашенных сливок и способствует улучшению консистенции сметаны.

После созревания сливки осторожно нагревают до температуры заквашивания (22-26ºС) и вносят закваску.

В зависимости от вида сметаны продолжительность сквашивания составляет от 6 до 16 ч. При сквашивании сливок под действием микрофлоры заквасок образуются ароматические вещества, определяющие вкус и запах сметаны. Кроме того, при сквашивании происходят совместная кислотная коагуляция, казеина и сывороточных белков и улучшение гидратационных свойств казеина, что приводит к образованию плотной консистенции. Окончание сквашивания определяют по плотности образовавшегося сгустка и по достижению определенной кислотности.

Готовую сметану фасуют в мелкую тару (стеклянные банки, стаканчики и коробочки из картона или полимерных материалов) массой нетто 0,2-0,5 кг. Для крупного фасования используют алюминиевые бидоны вместимостью 10 кг, металлические: фляги - 35 кг и деревянные бочки - 50 кг.

После фасования сметану направляют в холодильные камеры с температурой 0-8ºС, где она охлаждается и созревает. Охлаждение и созревание сметаны длится в крупной таре 12-48 ч, а в мелкой (потребительской) - 6-12 ч.

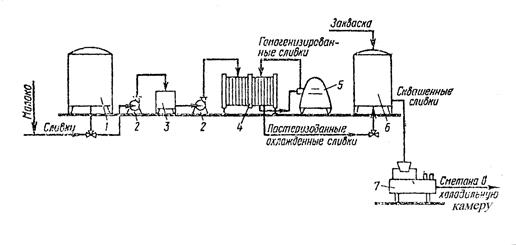

Схема технологического процесса производства сметаны 20, 25 и 30 % -ной жирности резервуарным способом представлена, на рис. 28.

Технологический процесс производства сметаны 20 %-ной жирности термостатным способом аналогичен производству резервуарным способом с той лишь разницей, что фасование заквашенных сливок осуществляется перед сквашиванием. Сквашивание проводится в термостатной камере при. температуре 20-26ºС не более 16 ч. Затем сквашенные сливки направляют в холодильную камеру с температурой воздуха 0-8ºС, где происходит охлаждение и созревание сметаны.

Созревание проводят для того, что бы сметана приобрела, плотную консистенцию. Это происходит вследствие отвердевания глицеридов молочного жира и некоторых компонентов оболочек жировых шариков. Продолжительность хранения сметаны при температуре не выше 8ºС - не более 72 ч с момента окончания технологического процесса.

В зависимости от содержания жира, видов закваски и наполнителей сметану вырабатывают в широком ассортименте: ацидофильную, диетическую, с наполнителями и др. В качестве наполнителей используют казеинат натрия, который добавляют в молоко или сливки в, соответствии с рецептурой. добавление казеината натрия,не только улучшает пищевую ценность продукта, но и способствует образованию более однородной и плотной консистенции сметаны.

| Рис. 28. Схема технологической линии производства сметаны резервуарным способом: 1 -емкость для нормализации сливок; 2 -- насос для сливок; 3 - балансировочный бачок; 4 – пастеризационно -охладительная установка; 5 - гомогенизатор: 6 - емкость для сквашивания сливок; 7 - фасовочный автомат |

ТВОрог

Характеристика продукции, сырья и полуфабрикатов. Творог – белковый кисломолочный продукт, изготовляемый сквашиванием культурами молочнокислых бактерий с применением или без применения молокосвертывающего фермента и хлорида кальция пастеризованного нормализованного цельного или обезжиренного молока (допускается смешивание с пахтой) с последующим удалением из сгустка части сыворотки и отпрессовыванием белковой массы.

Творог имеет чистые кисломолочный вкус и запах; для первого сорта допускается слабовыраженный привкус кормов, тары, легкой горечи. Консистенция нежная однородная. Для жирного творога первого сорта допускается несколько рыхлая и мажущаяся, для не жирного – рассыпчатая, с незначительным выделением сыворотки. Цвет белый слегка желтоватый, с кремовым оттенком, равномерный по всей массе; для жирного творога первого сорта допускается некоторая не равномерность цвета.

Значительное содержание в твороге жира и особенно полноценных белков обуславливает его высокую пищевую и биологическую ценность. В твороге содержится значительное количество минеральных веществ (кальция, фосфора, железа, магния и др.) необходимых для нормальной жизнедеятельности сердца, ЦНС, мозга, для костеобразования и обмена веществ в организме.

В зависимости от массовой доли жира творог подразделяют на три вида: жирный, полужирный, нежирный.

В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20ºТ. По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титpy). что дает более точные результаты.

К творожным изделиям относятся различные творожные массы и сырки, торты, кремы и т. п.

Особенности производства и потребления готового продукта. Существуют два способа производства творога - традиционный (обычный) и раздельный. Раздельный способ производства творога позволяет ускорить процесс отделения сыворотки и значительно снизить при этом потери. Сущность раздельного способа заключается в том, что молоко, предназначенное для выработки творога. предварительно сепарируют. Из полученного обезжиренного молока вырабатывают нежирный творог. К которому затем добавляют необходимое количество сливок, повышающих жирность творога до 9 или 18 %.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочнокислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки. Таким способом изготовляется творог нежирный и пониженной жирности, так как при нагревании сгустка происходят значительные потери жира в сыворотку. Kpoме того, этот способ обеспечивает выработку нежирного творога более нежной консистенции. Пространственная структура сгустков кислотной коагуляции белков менее прочная, формируется слабыми связями между мелкими частицами казеина и хуже выделяет сыворотку. Поэтому для интенсификации отделения сыворотки требуется подогрев сгустка.

При сычужно-кислотном способе свертывания молока сгусток формируете, комбинированным воздействием сычужного фермента и молочной КИСЛОТЫ. Под действием сычужного фермента казеин на первой стадии переходит в параказеин. на второй – из параказеина образуется сгусток. Казеин при переходе в параказеин смещает изоэлектрнческую точк с рН 4.6 до 5.2. Поэтому образование сгустка под действием сычужного фермента происходит быстрее, при более низкой кислотности, чем при осаждении белков молочной кислотой, полученный сгусток имеет меньшую кислотность, на 2…4 ч ускоряется технологический процесс. При сычужно-кислотной коагуляции кальциевые мостики. образующиеся между крупными частицами обеспечивают высокую прочность сгустка, Такие сгустки лучше отделяют сыворотку, чем кислотные. так как в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется.

Сычужно-кислотным способом изготовляют жирный и полужирный творог, при котором уменьшается отход жира в сыворотку. При кислотном свертывании кальциевые соли отходят в сыворотку, а при сычужно-кислотном сохраняются в сгустке. Это необходимо учитывать при производстве творога для детей, которым необходим кальций для костеобразование

Стадии технологического процесса, производство творога традиционным способом включает в себя следующие стадии:

-приемка молока;

-нормализация молока до требуемого состава;

-очистка и пастеризация молока;

-охлаждение молока до температуры заквашивания;

-внесение закваски и сычужного фермента в молоко;

-сквашивание молока;

-разрезка сгустка;

-отделение сыворотки:

-охлаждение творога;

-фасование;

-упаковывание в тару и хранение готовой продукции,

Характеристика комплексов оборудования. Технологический процесс производства творога традиционным способом выполняется при помощи комплексов оборудования для приема, охлаждения. переработки, хранения и транспортирования сырья.

Для хранения принимаемого молока используют металлические емкости (танки). Молоко и продукты его переработки перекачиваются насосами. Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-молокоочистителей, пластинчатых охладителей, пастеризаторов, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из творогоизготовителей,

прессующими ваннами,ванн для творожного сгустка, установок для прессования и охлаждения творога.

Завершающий комплекс оборудования линии обеспечивает фасование. упаковывание. хранение и транспортирование готового продукта. Он содержит фасовочно-упаковочные машины и оборудование экспедиции и складов готовой продукции.

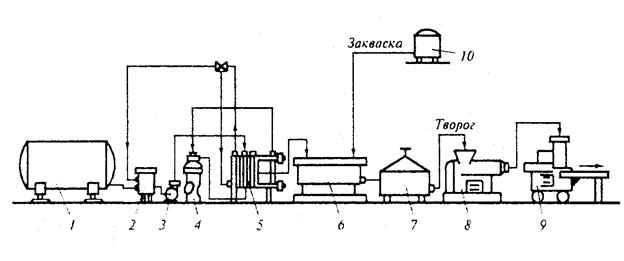

Устройство и принцип действия линии. Молоко из емкости 1 подастся сначала в балансировочный бачок 2, а затем насосом 3 в секцию рекуперации пастеризацинно-охладительной установки 5, где оно подогревается до температуры 35...40ºС и направляется на сепаратор очиститель 4.

Нормализованное и очищенное молоко направляют на пастеризацию при 78... 80 ºС с выдержкой 20…30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью отходят в сыворотку и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, которые участвуют в образовании сгустка, повышая его прочность и усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Пастеризованное молоко охлаждают в секции рекуперации пластинчатой пастеризационно-охладительной установки 5 до температуры сквашивания (в теплое время года до 28... 30ºС, в холодное - до 30... 32ºС) и направляют в специальные ванны 6 на заквашивание. Закваску для производства творога изготовляют на чистых культурах мезофильных молочнокислых стрептококков и вносят в молоко в количестве от 1 до 5 %. Продолжительность сквашивания после внесения закваски составляет 6... 8 ч.

При ускоренном способе сквашивания в молоко вносят 2.5 % закваски. приготовленной в заквасочнике 10 на культурах мезофильного стрептококка. и 2.5 %. термофильного молочнокислого стрептококка, Температура сквашивания при ускоренном способе повышается в теплое время года до 35 ºС, в холодное - до 38 ºС Продолжительность сквашивания молока при ускоренном способе 4,0...4,5ч. т.е. сокращается на 2,0…3,5 ч. при этом выделение сыворотки из сгустка происходит более интенсивно,

Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8…1,0 % при гарантированной ее чистоте.

При сычужно-кислотном способе производства творога после внесения закваски добавляют 40 %-ный раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока.) приготовленного на кипяченой и охлажденной до 40...45ºС воде.

Хлорид кальция восстонавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный хорошо отделяющий сыворотку сгусток. Немедленно после этого в молоко Б виде J 1 % -ного раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35 ºС воде. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5…8 ч до испльзования. Для ускорения оборачиваемости твороженных ванн 6 молоко сквашивают до кислотности 32…35 ºТ в резервуарах, а затем перекачивают в твороженные ванны и вносят хлорид кальция и фермент.

Окончание сквашивания и готовность сгустка определяют по его кислотност и для жирного и полужирного творога должна быть 58... 60 º Т, для нежирного - 66…70 ºТ. И визуально – сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки.

Сквашивание при кислотном методе продолжается 6 …8 ч, сычужно-кислотном - 4 …6 ч., с использованием активной кислотообразующей закваски – 3…4 ч.

Чтобы ускорить выделение сыворотки. готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. при кислотном методе разрезанный сгусток подогревают до 36…38ºС для интенсификации выделения сыворотки и выдерживают 5... 20 мин, после чего ее удаляют. При сычужно-кислотном - разрезанный сгусток без подогрева оставляют в покое на 40…60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7 …9 кт (на 70 % вместимости мешка) их завязывают и помещают несколькими рядами в пресс-тележку 7. Под воздействием собственной массы из сгустка выделяется сыворотка, самопрессование происходит в цехе при температуре не выше 16 ºС и продолжается не менее 1 ч. Окончание самопрессования определяется визуально по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3…6 ºС а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8 ºС с использованием охладителей различных конструкций: наиболее совершенным из них является двухцилиндровый охладитель 8.

Готовой продукт фасуют на машинах 9 в мелкую и крупную тару. Творог фасуют в картонные ящики с вкладышами из пергамента полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0.25; 0,5 и 1 кг. завернутых в пергамент или целлофан. а также в картонные коробочки. пакеты. стаканы из различных полимерных материалов.

Творог хранят до реализации не более 36 ч при температуре камеры не выше 8ºС и влажности 80... 85 %. Если срок хранения будет превышен из-за непрекращающихся ферментативных процессов в твороге начинают развиваться пороки.

творогоизготовители с прессующей ванной используют для выработки всех видов творога. при этом трудоемкий процесс прессования творога в мешочках исключается. Творогоизготовитель состоит из двух двустенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закрепеплены прессующие ванны с перфорированными стенками. на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания

готовый творог- направляется на фасование и затем в холодильную камеру для доохлаждения.

С целью резервирования творога в вессеннии и летний периоды года его замораживают. Качество размороженного творога зависит от метода замораживания. Творог при медленном замораживании приобретает крупитчатую и рассыпчатую консистенцию вследствие замораживания влаги в виде крупных кристаллов льда. При быстром замораживании влага одновременно замерзает в виде мелких кристаллов во всей массе творога. Которые не разрушают его структуру, и после размораживания восстанавливаются первоначальные. свойственные ему консистенция и структура. Наблюдается даже устранение после размораживания. нежелательной крупитчатой консистенции вследствие разрушения крупинок творога мелкими кристаллами льда замораживают творог в фасованном виде - блоками по 7…10 кг и брикетами по 0.5 кг при температуре от -25 до -30 ºС в термоизолированных морозильных камерах непрерывного действия до температуры в центре блока -18 ºС и -25 ºС в течение 1,5... 3,0 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20 ºС в течение 12 ч.

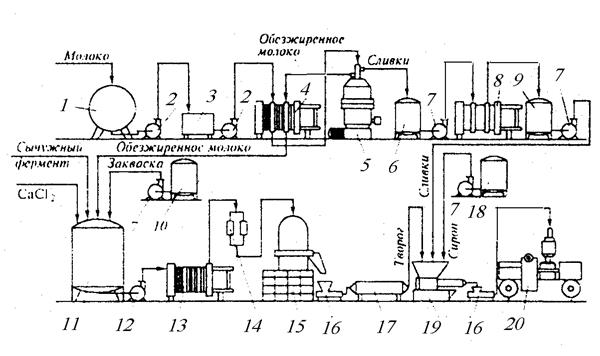

Устройство и принцип действия линии. При этом способе производства молоко, предназначенное для выработки творога, из емкости 1 насосом 2 подается в уравнительный бачок 3, а из него - насосом 2 в секцию рекуперации пластинчатой пастеризационно-охладительной установки 4 для подогревания до 40...45 ºС. Подогретое молоко поступает в сепаратор-сливкоотделитель 5, в котором разделяется на обезжиренное молоко и сливки с массовой долей жира не менее 50... 55 %. Полученные сливки подают сначала в промежуточную емкость 6, а затем насосом 7 в пластинчатую пастиризационно-охладительную установку 8, где они пастеризуются при температуре 85... 90 ºС с выдержкой 15... 20 с, охлаждаются до 2...4 ºС и направляются в двустенную емкость 9 на временное хранение до смешения с творогом.

Обесжиренное молоко из сепаратора поступает в пластинчатую пастиризационно-охладительную установку 4. где сначала пастеризуется при температуре 78 ºС с выдержкой 15... 20 с, а затем охлаждается до 30... 34 ºС и направляется в резервуар 11 для сквашивания, снабженный специальной мешалкой. Закваска, приготовленная в заквасочнике 10, насосом 7 подается в резервуар 11 для заквашивания. Сюда же подаются хлорид кальция и фермент, смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90…116 ºТ. а если используется ускоренный способ сквашивания молока, то 85... 90 ºТ. при сепарировании сгустка с меньшей кислотностью, сопла сепаратора могут засориться.

Полученный сгусток тщательно перемешивается и насосом 12 подается в пластинчатый теплообменник 13, где вначале подогревается до 60... 62 ºС для лучшего отделения сыворотки. а затем охлаждается. до 25... 32 ºС благодаря чему он лучше разделяется на белковую часть и сыворотку. Из теплообменника 13 сгусток через сетчатый фильтр 14 под давлением подается в сепаратор-творогоизготовитель 15. где разделяется на сыворотку и творог.

При выработке жирного творога обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75... 7б %. а при выработке полужирного творога - до массовой доли влаги 78... 79%. Полученный обезжиренный творог подают специальным насосом 16 сначала на охладитель 17 для охлаждения до 8 ºС, растирают на вальцовке до получения гомогенной консистенции. Охлажденный творог направляют в месильную машину 19. куда дозирующим насосом 7 подаются пастеризованные охлажденные сливки из емкости 18 и все тщательно перемешивается. Готовый творог фасуют на машинах 20 и направляют в камеру для хранения.

Date: 2015-08-24; view: 1491; Нарушение авторских прав