Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Лакокрасочные покрытия

|

|

Лакокрасочные покрытия представляют собой пленки, образующиеся при высыхании различных лаков, олиф и красок, наносимых на поверхности изделий. Такие покрытия применяются для защиты изделия от коррозии, придания имкрасивого внешнего вида.

Типовой технологический процесс нанесения лакокрасочных покрытий включает следующие операции:

- подготовку поверхности к окрашиванию;

- грунтовку поверхности, заключающуюся в нанесении на нее слоя краски специального состава для надежного сцепления покрытия с металлом;

- шпаклевку поверхности специальными пастами для выравнивания неровностей;

- окрашивание поверхности специальными красками в несколько (два-три) слоев и сушку поверхности после нанесения каждого слоя.

2. ЗАЩИТА ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ

Для прочного оцепления слоя покрытия с основным материалом поверхность деталей должна быть тщательно подготовлена, т.е. очищена от всякого рода загрязнений: ржавчины, окалины, жиров и т.п.

2.1. Предварительная подготовка поверхностей деталей перед покрытием

Законсервированные детали предварительно обезжиривают нагревом в сушильных печах или шкафах. Затем детали промывают в моечных машинах содово-щелочными растворами или органическими растворителями — бензином, керосином и др., после этого промывают в теплой, а потом в холодной воде. Окалину и ржавчину удаляют опескоструиванием, железными щетками или дробеструйной обработкой.

2.2. Окончательная подготовка поверхностей деталей

Поверхность деталей окончательно подготавливают не позднее, чем за двое суток после предварительной подготовки.

С целью удаления небольших жировых загрязнений обезжириваниепроизводят химическим способом в щелочных растворах или электрохимическим способом. При этом детали завешивают на катод, анодом служат полосы никелированного железа. После этого детали промывают сначала в теплой, затем в холодной проточной воде. Декапирование - легкое травление в течение 1-2 мин - производится в растворе серной илисоляной кислоты для удаления тончайшей пленки окисла, образовавшегося после очистки. После декапирования детали немедленно переносят в ванну для нанесения покрытий.

Подвески (рис.1) служат для установки в ваннах деталей (а - труб, б - листового материала, в - мелких деталей, г - корзинок для мелких деталей) в определенном положении и для подвода к деталям электрического тока.

2.3. Кадмирование

Кадмирование применяется для защиты от коррозии стальных деталей, работающих при температурах до 250оС. Детали, работающие в топливе и синтетических маслах, кадмированию не подлежат.

Кадмиевые покрытия отличаются большой стойкостью во влажных средах, большой пластичностью и меньше наводороживают покрытие.

Кадмий - дорогой и дефицитный металл. Вследствие этого кадмирование применяют в тех случаях, когда нельзя применить цинкование, а именно:

- для деталей, работающих в морской воде и влажном климате;

- для болтов диаметром 10 мм и более;

- для пружин из стали ЗОХГСА, требующих покрытия высокой пластичности;

- для глубоко профилированных деталей.

Кадмирование выполняют в цианистых, хлористоаммонийных и сернокислых электролитах.

Цианистый кадмиевый электролит имеет высокую рассеивающую способность. Покрытие в этом электролите получается более равномерным по толщине, мелкозернистым.

К недостаткам цианистого электролита относится его токсичность и значительное наводороживание стали при кадмировании в этом электролите. Поэтому детали с цементированными поверхностями и пружины кадмированию в цианистом электролите не подлежат.

Хлористоаммонийный электролит прост по составу, устойчив в работе, не ядовит, но рассеивающая способность его ниже цианистого. Онявляется малонаводороженным, при применении этого электролита стандартные механические свойства стали практически не изменяются. Поэтому пружины, пружинные шайбы и детали с цементированными поверхностями следует кадмировать в хлористоаммонийном электролите.

Сернокислый электролит для кадмирования имеет рассеивающую способность, аналогичную хлористо-аммонийному электролиту, и позволяет получать качественные покрытия при более высокой плотности тока. При кадрировании в сернокислом электролите происходит более сильное наводороживание стали, чем в хлористоаммокийном электролите, и поэтому кадмировать детали с цементированными поверхностями в нем не разрешается.

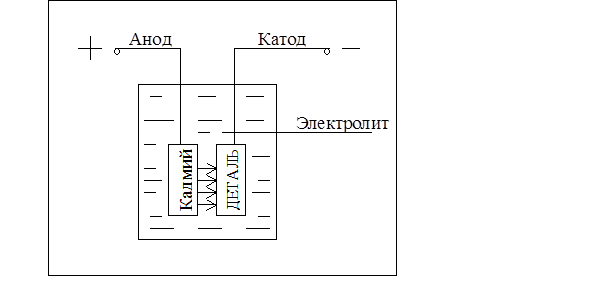

Схема кадмирования приведена на рис. 2.

Рис. 2

Рис. 2

Все кадмированные детали после тщательной промывки в воде следует осветлить в 1-3%-ном водном растворе технической азотной кислоты.

Осветлением в азотной кислоте удаляются пятна и улучшается внешний вид.

Операции кадмирования деталей приведены в табл. 1 и 2.

| Таблица 1 | |||

| Кадмирование деталей в цианистом электролите | |||

| № п/п | Содержание операций | Состав ванны (г/л воды) | Режим |

| Обезжиривание | Тринатрийфосфат 30…70 | Т = 50…70оС | |

| Углекислый натрий 20…25 | t = 10 мин | ||

| Едкий натр 5…15 | б = 3…10 А/дм2 | ||

| Жидкое стекло 10…20 | |||

| Промывка | Теплая вода, затем холодная | ||

| вода | |||

| Декапирование | Серная кислота 50…100 | t = 1…2 мин | |

| Промывка | Холодная вода проточная | ||

| Кадмирование | Окись кадмия 30…40 | Т = 20…40оС | |

| Цианистый натрий 130…160 | б = 0,8…2 А/дм2 | ||

| Едкий натр 10…25 | |||

| Сернокислый аммоний 30…40 | |||

| Декстрин 8…12 | |||

| Промывка | Холодная проточная вода | ||

| Осветление | 1…3%-ый водный раствор | ||

| азотной кислоты | |||

| Промывка | Холодная проточная вода | ||

| Горячая вода | Т = 70…90оС | ||

| Сушка - обдув сухим воздухом | |||

| Контроль качества покрытий |

Примечания: 1. Качество кадмиевого покрытия определять по внешнему виду, прочности сцепления с основным металлом, толщине. Покрытие должно соответствовать требованиям ГОСТ 3002-70.

2. Плотность тока обозначена б.

| Таблица 1 | |||

| Кадмирование деталей в цианистом электролите | |||

| № п/п | Содержание операций | Состав ванны (г/л воды) | Режим |

| Обезжиривание | Тринатрийфосфат 30…70 | Т = 50…70оС | |

| Углекислый натрий 20…25 | t = 10 мин | ||

| Едкий натр 5…15 | б = 3…10 А/дм2 | ||

| Жидкое стекло 10…20 | |||

| Промывка | Теплая вода, затем холодная | ||

| вода | |||

| Декапирование | Серная кислота 50…100 | t = 1…2 мин | |

| Промывка | Холодная вода проточная | ||

| Кадмирование | Окись кадмия 30…40 | Т = 20…40оС | |

| Цианистый натрий 130…160 | б = 0,8…2 А/дм2 | ||

| Едкий натр 10…25 | |||

| Сернокислый аммоний 30…40 | |||

| Декстрин 8…12 | |||

| Промывка | Холодная проточная вода | ||

| Осветление | 1…3%-ый водный раствор | ||

| азотной кислоты | |||

| Промывка | Холодная проточная вода | ||

| Горячая вода | Т = 70…90оС | ||

| Сушка - обдув сухим воздухом | |||

| Контроль качества покрытий |

Примечание. Слой кадмия толщиной 22 мкм осаждается в течение 1 ч при б = 1 А/дм2.

Date: 2015-09-02; view: 2224; Нарушение авторских прав