Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сказка о булате

|

|

Очередная порция заблуждений относится к материалу клинков. Сыны двадцатого века, испорченные стремительным взлетом технологий, почитают обыкновенную углеродистую сталь, что верой и правдой прослужила человечеству несколько тысячелетий, устаревшей и ни к чему не годной. Мне доводилось не раз с изумлением слышать от многих людей, связанных с хорошо налаженным производством (естественно, военным), что им посчастливилось изготовить самим или заказать титановый нож. Браво! Не знаю, насколько горьким было их последующее разочарование, но из личного опыта мне совершенно точно известно, что никакие марки титановых сплавов, сколь бы редкостными и высокопрочными они ни были, абсолютно не годятся для выделки клинков — ни длинных, ни коротких. То есть для спортивных или театральных целей вполне разумно изготовить легкий, упругий и совершенно не подверженный коррозии меч, палаш или ятаган из добротного калящегося титана. Но когда речь заходит о способности сохранять заточку, тут-то вся неправда и выплывает наружу. Максимальная закалочная твердость, которую дают лучшие марки титановых сплавов, — 47 HRC, что в сравнении со сталью просто убого. В свое время я вплотную занимался изготовлением альпинистского снаряжения из титановых сплавов самых разных марок и могу однозначно свидетельствовать, что ничегошеньки, кроме романтического флера вокруг своего названия, данный металл для клинкового оружия не дает, разве что не ржавеет (этот фактор, а также малый удельный вес, оказались решающими аргументами для начала производства некоторыми фирмами легких водолазных ножей). Для углеродистых сталей картина прямо противоположная — и ржавеют, и темнеют, но жало сохраняют отменно и обладают дивной общей прочностью. Но при одном условии: что это не рядовой продукт скоростной ударной плавки, не конверторная, а хорошая выдержанная (говоря научным языком — «спокойная») мартеновская сталь, имеющая поэтому в своей маркировке букву «А», что означает «высококачественная». Например, У10А, У13А и так далее.

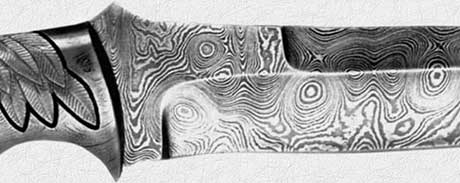

Высшим же достижением в славных рядах углеродистых сталей был и остается пресловутый булат, как литой, так и сварочный. Тут-то и кроется ловушка, дающая почву для одного из самых расхожих заблуждений. Едва узрев на поверхности клинка характерные разводы, знаток уездного масштаба воздевает глаза к небу и благоговейно поет что-то насчет дамасской стали, способной перерубить ствол ружья двенадцатого калибра. И попадает, как водится, пальцем в это самое небо, поскольку весьма близкие на слух термины на деле обозначают принципиально разные вещи.

По порядку: дамасская сталь получила свое легендарное наименование не оттого, что появилась на свет в персидском городе Дамаске, но лишь приняв на себя волшебный отблеск славы, издавна присущей данному региону на поприще выделки прекрасного холодного оружия. Материалом же для них служил булат, получаемый из Индии в виде небольших слитков или плиток, так называемый вуц. В самой Персии выплавкой булатной стали практически не занимались, так как результаты значительно уступали индийским. Умелые руки иранцев только ковали и калили готовую сталь, но уж это-то у них получалось на диво. Коли речь зашла о выплавке, стоит заметить: настоящий булат именно выплавляется, приобретая задатки феноменальных качеств уже в момент (правда, несколько растянутый) рождения. В его слитке априори заложены ростки всей возможной полноты легендарных характеристик, если только их не загубит пьяный кузнец, перегрев заготовку в пучине горна. Обращаю внимание на слово «задатки», потому что для выявления ожидаемых свойств требуется много умения и знания пресловутых секретов ковки, закалки и т. д.

Хотя термин «дамасская сталь» в равной мере относится ко всем изделиям, имеющим характерный поверхностный узор, словом «дамаск» принято называть только многослойную сталь, получаемую в результате кузнечной сварки нескольких слоев металла с различным содержанием углерода. Будучи прокован, согнут и снова прокован много раз, такой «пирог» дает на поверхности полированного и травленого изделия красивые извивы, волны и завитки, но по механическим свойствам, как правило, уступает настоящему литому булату. Единственное, чем может похвастаться этот материал, — замечательной вязкостью, то есть высокой прочностью на разрыв. Это качество дамасков применялось в промышленных масштабах на протяжении без малого двух веков для производства стволов легкого стрелкового оружия. Толстые жгуты, набранные из проволоки с различным содержанием углерода (от почти нулевого до весьма высокого) плотно скручивались и проковывались по специальной технологии, в результате чего получались длинные ленты прямоугольного сечения, которые затем навивались на цилиндрическую оправку и снова проковывались. В итоге получали отменный ствол, способный выдерживать гораздо большее давление пороховых газов, нежели сделанный из обычной стали, да вдобавок с превосходным кружевом по поверхности. В наши дни не составляет труда увидеть дамасковые стволы на антикварных дробовиках XIX века или на кавказских винтовках того же периода. Конец эпохе ружейного дамаска положили специальные литые ствольные стали, технология которых была разработана и внедрена не заводах Шеффилда, в доброй старой Англии. Не обладая никакими художественными достоинствами, они превосходили дамаск абсолютно по всем прочностным показателям.

В случае литого булата великолепие поверхности является лишь побочным продуктом в погоне за слиянием несовместимых боевых кондиций клинка — твердости с пластичностью, но сварочный дамаск обыкновенно куется как раз в погоне за внешней красотой. Опытный кузнец, имеющий в своем распоряжении горн с углем, в состоянии провести сварку и проковку многослойной полосы, поверхность которой после специальной обработки будет ласкать взор дилетанта и будить в его воображении голубой блеск персидских сабель, гортанные арабские крики и бешеное ржание боевых коней. Но реально такое изделие по всем объективным физическим параметрам, скорее всего, уступит обыкновенной, но умело закаленной, всенародно любимой рессорной стали 65Г.

Если попытаться сформулировать в сжатой форме суть понятий, получится следующее.

Булат — сталь, в которой содержание углерода достигает предельных значений (2 % и более), что изначально выводит его за рамки обыкновенных прочностных характеристик, но (!) при условии соответствующей обработки. Правильно откованный и закаленный булат сочетает несовместимые качества: максимально возможную для сталей твердость с высокой пластичностью. Именно поэтому булатные клинки легко переносят ударные нагрузки, не затупляются и не трескаются. Узор образован скоплениями зерен и прожилок цементита (более светлые) в основной массе железа (темный фон) и проявляется в результате травления едкими растворами.

Поверхность настоящего булата, вопреки романтическим заблуждениям, отнюдь не сверкает, тем более голубым цветом, — она серая и тусклая, без глянца. И, между прочим, не всякий булат хорош, довольно часто встречаются изделия посредственного качества, ничем не лучше просто стальных.

Сегодня технологическая цепочка получения булата не составляет секрета, однако требует специального оборудования (особых печей, тиглей) и огромного личного опыта, но есть мастера, сумевшие сделать его реально действующим клиночным материалом (С. Лунев, Л. Архангельский и др.).

Дамаск — многослойная сварочная сталь и одновременно характерный узор на поверхности (в том числе — настоящего булата). Технология состоит в кузнечной сварке жгута или пакета, набранного из чередующихся слоев разносортного металла. В итоге материал приобретает особенные свойства, а именно — совокупность твердости с пластичностью, но их величины, как правило, ниже аналогичных для булата. В настоящее время освоено производство дамаска с использованием нетрадиционных материалов — цветных (в том числе драгоценных) металлов, высоколегированных сталей, порошковых композиций и т. д. Возможно, за этим кроется блестящее будущее, но и теперь количество клинков из хорошей дамасской стали насчитывает сотни тысяч, поскольку выход качественного промышленного дамаска измеряется десятками тонн, и целый ряд фирм специализируются именно по дамаску.

Узор обусловлен различием химических свойств слоев, их отражающей способности, цвета, плотности и т. д. Рисунок чаще всего напоминает текстуру дерева, точнее — фанеры, однако всевозможными способами ему придают любую, даже заранее заданную конфигурацию типа силуэтов людей, символов, орнаментов и прочих изысков.

Прокатанные в вальцах дамаски выдают себя ритмичностью и геометрической правильностью узора, чего никогда не встречается у «ручных» экземпляров. Процесс травления гораздо проще, чем для булата.

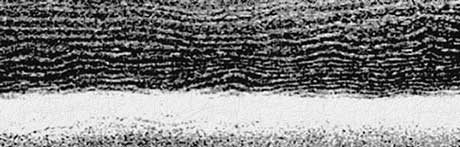

Японский дамаск предполагает сварку пластин металла с одинаковым содержанием углерода, поэтому рисунок не виден явно. Кроме того, количество ковок достигает полутора десятков, следовательно, число слоев переваливает иногда за сотню тысяч. В результате получается невероятно плотный, высокопрочный дамаск, стяжавший славу на полях сражений. В настоящее время всей полнотой технологии владеют лишь немногие японские мастера, признанные «национальным достоянием». Любые попытки получения такого дамаска самостоятельно (точнее — изготовления традиционного холодного оружия) заведомо обречены на бесславный провал ввиду огромного числа сугубо интуитивных и личностных ноу-хау, недоступных анализу.

На фото виден как сам слегка волнистый узор дамаска, именуемый хада, так и более светлая зона лезвия, закаленная до высокой твердости.

Ствольный дамаск в свое время ознаменовал революционный прорыв в деле изготовления легкого огнестрельного оружия, и примерно с XVII века изрядная доля качественных стволов производилась именно из него. Для его изготовления сваривают пакет не из пластин, а из проволоки с различным содержанием углерода. Будучи сбита в монолитный пруток, заготовка скручивается и снова проковывается, вытягиваясь в ленту. Данный способ малопригоден для холодного оружия, так как дает лишь красивый дамасский узор при невысокой твердости и живучести режущих кромок ввиду хаотичной внутренней структуры. Вот как выглядит характерный ствол (фрагмент) крученого дамаска. Некоторые мастера вковывают такие полосы в центр клинка для вязкости, наваривая по краям жесткие лезвия.

Дамасковые стволы не способны выдерживать давление газов при стрельбе бездымными порохами, потому они и были вытеснены изделиями из литой стали. Сегодня ствольный дамаск практически забыт, но возрождение интереса к утонченной охоте с репликами старинного оружия позволяет предвидеть возврат технологии.

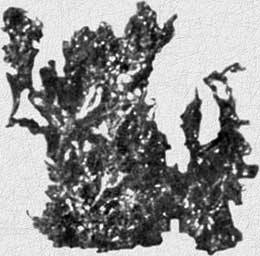

Хоролуг — разновидность булатной стали, получение которой основано на принципе образования в расплаве так называемых дендритных структур. Технология воссоздана авторским коллективом — И. Таганов, профессор, доктор физико-математических наук РАН; В. Иванов, шеф-кузнец студии «Хоролугъ СПб» и др. — после долгих лет экспериментов. Первые образцы, обладающие действительно феноменальными свойствами, были получены в 1998 г.

Здесь требуется пояснение относительно терминов: тогда как традиционно принято говорить о «харалуге» в форме производного от тюркского «кара-лыг» («черный цветок»), питерцы считают правильным именно «хоролуг» — от «хоролудь» («хоро» — круг, «лудь» — сияние, ослепительный блеск, белизна), то есть «сияющая сталь» или еще поэтичнее — «сталь Бога Солнца Хорса».

Суть процесса состоит в получении объемного поликристалла хоролуга, отдаленно напоминающего кусок мочала. Толчком к реанимации утерянных знаний стала находка хорошо сохранившейся новгородской кузни XI века, в которой использовалась не совсем обычная технология, а именно: прямое восстановление в тигле железа из смеси озерной руды и древесного угля при достаточно низкой температуре (ниже точки плавления шлаков). Кроме этого, в тигель добавлялись измельченные обломки метеоритов, содержащие, как теперь выяснилось, никель. Небесные посланцы, помимо легирования продукта, загадочным образом создавали условия для образования упомянутых дендритных структур в виде волокнистого поликристалла, собственно, и являющегося тем самым хоролугом.

Моделирование процесса в лаборатории с использованием в качестве присадки фрагментов Сихотэ-Алиньского метеорита привело, в конце концов, к получению искомой субстанции. Готовый поликристалл хоролуга осторожно, чтобы не разрушить волокнистую структуру, проковывается в полосу либо сваривается с высокоуглеродистой сталью, образуя сварочный дамаск с поистине феноменальными прочностными характеристиками (твердостью порядка 67–68 HRC при высокой динамической, т. е. ударной вязкости). Так, авторы метода сообщают, что «на одной из международных конференций образец не самого твердого хоролуга с хрустом резал все без исключения закаленные стали». Есть также ряд исторических документов, в которых приводятся удивительные примеры не менее удивительных демонстраций качества оружия древних славян, как, например, разрубание хоролужной секирой отменно каленых франкских мечей, положенных на колоду.

Здесь же следует отметить одну интересную особенность хоролуга: температура окончательного завершения мартенситного превращения (т. е. финализация закалки) находится намного ниже нуля, так что после водяной или масляной ванны клинок следует погрузить в жидкий азот. Это заставляет по-особому расценивать слова легенды, гласящей, что славяне невероятно дорожили оружием и не соглашались продавать его ни за какие деньги, ибо «удается оно не каждый год». Можно предположить, что речь идет о редкостных, особо суровых зимах, хотя мороз в –30 или –40 °C нельзя считать достаточным аналогом купания в жидком азоте. Вот фрагмент хоролужного клинка.

Нетрудно заметить, что внешне рисунок неотличим от рисунка сварочного дамаска, нисколько не напоминая классический литой булат. Это понятно, поскольку, как упоминалось выше, собственно хоролуг непременно сваривается со сталью, без чего длинный клинок был бы излишне хрупок. Сами авторы возрожденного метода используют различные сварочные композиции на основе хоролуга в качестве превосходного ножевого материала.

Таким образом, славянская сталь является промежуточным звеном между традиционными литыми булатами и дамаском, стяжая наилучшие черты того и другого. Во всяком случае, несомненно, что в былые века культура оружейного производства наших предков намного превосходила все, что знала и умела Западная Европа, идя в ногу с передовыми технологиями Индии и мусульманского Востока.

Надеюсь, усвоив прочитанное, потенциальный покупатель будет более дотошным, если не сказать подозрительным, и не станет, словно чайка, бросаться на первый попавшийся ножик, который хитрый продавец именует «дамасским», назначая притом соответствующую цену. Вместе с тем далеко не всякий сварочный дамаск достоин порицания. Судя по всему, золотой век чудесного материала только начинается. Так, Россия вполне оправдала пословицу относительно медленного запрягания и быстрой езды: сегодня у нас катают дамасковый лист шириною почти в метр, толщиной 4–10 мм и с количеством слоев от 200 до 2000. Больше того, умудряются сваривать даже нержавеющую сталь, что ранее трудно было вообразить. При этом после термической обработки клинки показывают твердость не менее 65 HRC. Хочется надеяться, что скоро будет отработана заводская технология литого булата во всем блеске его легендарных свойств.

Таким образом, не стоит восторженно кудахтать, завидев узорчатый нож, но также не спешите кривить губы в саркастической ухмылке: вполне может статься, что перед вами действительно чудесный образец, немногим уступающий старинным раритетам! И, кстати, повторюсь — отнюдь не все сорта подлинного булата хороши. Специалисты, набившие руку на возне с антикварным оружием, рассказывали мне, что большинство превосходных булатных клинков двух — и трехвековой давности всего-навсего упруги, но запросто «берутся» напильником и ни в коей мере не обладают твердостью стекла.

Это была маленькая ложечка дегтя для отрезвления излише восторженных голов.

Date: 2015-08-22; view: 374; Нарушение авторских прав