Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Общая характеристика двигателей

|

|

В начале 70х годов прошлого столетия появилась проблема загрязнения окружающей среды различными видами промышленных отходов, значительную часть среди которых составляли выхлопные газы автомашин. До этого самого времени состав продуктов сгорания моторов никого не интересовал.

Для того чтобы максимально использовать воздух в процессе сгорания и достижения придельной мощности мотора, состав смеси был регулирован с таким расчетом, чтобы в ней наблюдался избыток бензина. В итоге в продуктах сгорания почти полностью отсутствовал кислород, но несгоревшее топливо оставалось, а вредные для здоровья вещества вырабатываются главным образом при неполном сгорании топлива. Стремясь повысить мощность, конструкторы на карбюраторы устанавливали ускорительные насосы, которые впрыскивали топливо во впускной коллектор при любом резком нажатии на педаль газа, другими словами, когда требовался резкий разгон машины. При этом в цилиндры попадает огромное количество топлива, которое не соответствовало количеству воздуха. При городском движении ускорительный насос срабатывал на любых перекрестках со светофорами, на которых машины должны то останавливаться, то резко трогаться с места. Неполное сгорание наблюдается также при работе мотора на холостых оборотах, особенно когда вы тормозите двигателем. На холостом ходе воздух проходит через каналы карбюратора (дроссель при этом закрыт) в результате чего с большой скоростью всасывается слишком много топлива.

В начале 70х годов прошлого столетия появилась проблема загрязнения окружающей среды различными видами промышленных отходов, значительную часть среди которых составляли выхлопные газы автомашин. До этого самого времени состав продуктов сгорания моторов никого не интересовал.

Для того чтобы максимально использовать воздух в процессе сгорания и достижения придельной мощности мотора, состав смеси был регулирован с таким расчетом, чтобы в ней наблюдался избыток бензина. В итоге в продуктах сгорания почти полностью отсутствовал кислород, но несгоревшее топливо оставалось, а вредные для здоровья вещества вырабатываются главным образом при неполном сгорании топлива. Стремясь повысить мощность, конструкторы на карбюраторы устанавливали ускорительные насосы, которые впрыскивали топливо во впускной коллектор при любом резком нажатии на педаль газа, другими словами, когда требовался резкий разгон машины. При этом в цилиндры попадает огромное количество топлива, которое не соответствовало количеству воздуха. При городском движении ускорительный насос срабатывал на любых перекрестках со светофорами, на которых машины должны то останавливаться, то резко трогаться с места. Неполное сгорание наблюдается также при работе мотора на холостых оборотах, особенно когда вы тормозите двигателем. На холостом ходе воздух проходит через каналы карбюратора (дроссель при этом закрыт) в результате чего с большой скоростью всасывается слишком много топлива.

Для снижения злополучных выбросов систему было предложено оснастить каталитическим нейтрализатором отработавших газов. Однако катализатор эффективно работал только при сжигании в моторе так называемой качественной топливо-воздушной смеси (в ней должно быть соотношение бензин/воздух 1:14,7). Любое изменение состава смеси приводило к ускоренному выходу из строя и снижению эффективности его работы. Для того чтобы стабильно поддерживать такое соотношение рабочей смеси распространенные тогда карбюраторные системы не подходили. Альтернативой стало только изменение системы впрыска. Вначале системы были только механическими с небольшим использованием электронных компонентов.

Однако практика использования данных систем показала, что свойства смеси, на неизменность работы которых рассчитывали разработчики, по мере эксплуатации машины сильно меняются. Такой результат вполне закономерен, если брать в расчет загрязнение и износ элементов системы и самого мотора внутреннего сгорания в ходе его работы. Стал актуальным вопрос о системе, способной бы самой себя корректировать в процессе эксплуатации, поправляя условия приготовления смеси касаемо внешних условий. В результате был найден следующий выход. В систему впрыска была введена обратная связь - непосредственно перед катализатором, в выпускную систему, был установлен датчик содержания уровня кислорода в выхлопных газах или, другими словами, лямбда-зонд. Эта система разрабатывалась также с учетом установке на ней такого основного для всех следующих систем элемента, как ЭБУ (электронный блок управления). По сигналам датчика кислорода электронный блок управления скорректировал бы подачу топлива в мотор, при этом точно выдерживался нужный состав смеси.

На сегодняшний день инжекторный (впрысковый) двигатель почти в полной мере заменил устаревшую систему карбюратора. Инжекторный мотор довольно значимо улучшает мощностные и эксплуатационные показатели машины (расход топлива, экологические характеристики, динамика разгона).

Устройство инжекторных двигателей внутреннего сгорания (в качестве примера была использована электронная система распределенного впрыска).

В современных инжекторных моторах для каждого цилиндра прикреплена индивидуальная форсунка. Все эти форсунки жестко соединены с топливной рампой, в которой под давлением находится топливо, это давление создается электробензонасосом. Количество топлива, которое будет впрыснуто, зависит от продолжительности состояния форсунки в открытом режиме. Момент открытия самой форсунки регулирует контроллер (ЭБУ) на основании получаемых им данных от различных датчиков.

Датчик расхода воздуха нужен для расчета наполнения цилиндров по циклам. При этом измеряется расход воздуха, который затем пересчитывается специальной программой в цикловое цилиндровое наполнение. Если произойдет авария датчика, его показания игнорируются, а расчет начинает идти по аварийным таблицам.

Датчик положения заслонки дросселя служит для рассчитывания фактора нагрузки на мотор и его изменения, учитывая угол открытия дроссельной заслонки, циклового наполнения и оборотов двигателя.

Датчик температур охлаждающей жидкости необходим для определения корректирования зажигания по температуре и топливоподачи и для управления вентилятором. Если датчик выходит из строя его показания игнорируются, температура будет взята из таблицы в зависимости от времени работы мотора.

Датчик положения коленчатого вала нужен для общей синхронизации системы, расчета положения коленвала и оборотов двигателя в определенные временные промежутки. ДПКВ – датчик имеющий полярность. Двигатель не будет заводиться, если его не правильно подключить. Если такой датчик выйдет из строя, то система работать не будет. Этот датчик единственный в системе, авария которого приводит к остановке движения. При аварии всех вышеперечисленных датчиков движение машины может быть проложено вплоть до ближайшего автомобильного сервиса.

Датчик кислорода необходим в системе для определения концентрации количества воздуха в выхлопных газах. Информация, которая показывается датчиком, используется электронным блоком управления для корректирования количества топлива, подаваемого в двигатель. Датчик кислорода находится только в тех системах, где установлен каталитический нейтрализатор, походящий под нормы токсичности Евро-3 и Евро-2. Также хочется отметить то, что при экологических нормах Евро-3 в системе присутствует сразу два кислородных датчика.

Датчик детонации необходим для контроля уровня детонации.

Если таковая будет обнаружена, ЭБУ включает алгоритм погашения детонации, оперативно корректируя угол опережения зажигания.

В нашей статье перечислены только основные датчики, которые необходимы для работы системы. На различных автомобилях комплектации датчиков может меняться, они зависит от норм токсичности, от системы впрыска и пр.

Основные составляющие инжекторного двигателя

Двигатель стостоит из: блока цилиндров, поршней и коленвала, головки блока цилиндров, распредвалов и некоторого навесного оборудования.

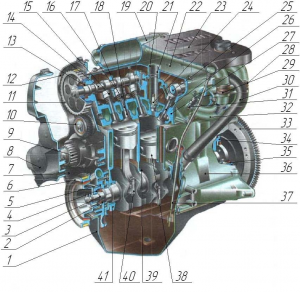

На рис. 1 изображен двигатель внутреннего сгорания. Самой массивной частью является блок цилиндров.

На большинстве моторов он выполнет из чугуна, но в нашем примере блок цилиндров аллюминиевый.

По словам разработчиков такой конструкции имполнение из аллюминия делает агрегат намного легче.

И к тому же аллюминий быстрее нагревается, что будет способствовать скорейшему выходу на рабочие температуры.

Блок цилиндров служит основой всего устройства бензиновых двигателей.

Снизу блок цилиндров закрывается так называемым блоком коренных крышек, а сверху на него устанавливается головка блока цилиндров.

Четыре отверстия в болоке собственно и есть цилиндры. Здесь их четыре. Есть бензиновые моторы содержащие три, шесть или восемь цилиндров и более.

В цилиндрах находятся поршни, они перемещаются по цилиндрам вверх и вниз с большой скоростью, поэтому при изготовлении деталей требуется их тщательная подгонка и точное соблюдение размеров.

Поршень перемещается в цилиндре за счет энергии, получаемой при сгорании топливно-воздушной смеси. Сам поршень крепится к шатуну, который в свою очередь, закреплен на коленвалу. Все эти соединения скользащие, то есть не жесткие и позволяют деталям вращаться относительно друг друга.

А чтобы не происходило перегрева при трении частей используется система смазки. В четырех цилиндрах поочередно происходит взрыв топливной смеси и поршни через шатуны приводят во вращение коленчатый вал двигателя. На валу жестко посажен маховик.

Именно маховик используется для первичного запуска. При запуске зубья стартера входят в зацепление с зубьями маховика и вращают его.

Рисунок 1. Схема двигателя внутреннего сгорания (вид спереди):

1 – поддон картера; 2 – передний сальник коленчатого вала; 3 – коленчатый вал; 4 – зубчатый шкив коленчатого вала; 5 – масляный насос; 6 – шкив привода генератора; 7 – зубчатый ремень; 8 – передняя крышка привода механизма газораспределительного вала; 9 – зубчатый шкив насоса охлаждающей жидкости; 10 – натяжной ролик; 11 – зубчатый шкив распределительного вала; 12 – задняя крышка; 13 – сальник распределительного вала; 14 – выпускной распределительный вал; 15 – гидротолкатель; 16 – пружина клапана; 17 – направляющая втулка клапана; 18 – выпускной клапан; 19 – ресивер; 20 – крышка подшипников распределительного вала; 21 – направляющая труба; 22 – крышка головки блока цилиндров; 23 – пластиковая крышка; 24 – свеча зажигания; 25 – впускной распределительный вал; 26 – впускной клапан; 27 – головка блока цилиндров; 28 – соединительная муфта; 29 – топливная рампа; 30 – шланг вентиляции картера; 31 – форсунка; 32 – впускной коллектор; 33 – маховик; 34 – держатель заднего сальника коленчатого вала; 35 – задний сальник коленчатого вала; 36 – блок цилиндров; 37 – масляный щуп; 38 – поршень; 39 – шатун; 40 – крышка шатуна; 41 – крышка коренного подшипника коленчатого вала.

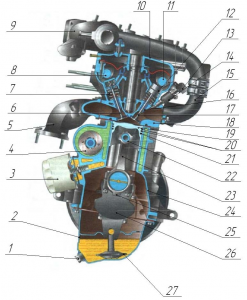

Рисунок 2 - Схема двигателя внутреннего сгорания (вид сбоку):

1 – пробка сливного отверстия поддона картера; 2 – поддон картера; 3 – масляный фильтр; 4 – насос охлаждающей жидкости; 5 – выпускной коллектор; 6 – выпускной клапан; 7 – пружина клапана; 8 – выпускной распределительный вал; 9 – ресивер; 10 – крышка головки блока цилиндров; 11 – впускной распределительный вал; 12 – гидротолкатель; 13 – топливная рампа; 14 – форсунка; 15 – впускной коллектор; 16 – направляющая втулка клапана; 17 – впускной клапан; 18 – головка блока цилиндров; 19 – поршень; 20 – компрессионные кольца; 21 – маслосъёмное кольцо; 22 – поршневой палец; 23 – шатун; 24 – блок цилиндров; 25 – крышка шатуна; 26 – коленчатый вал; 27 – приёмник масляного насоса.

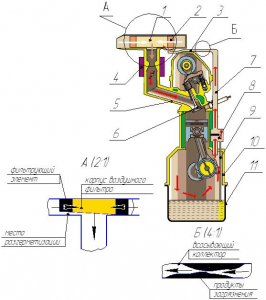

Важная роль для функционирования системы смазки ДВС отводится вентиляции картера (рис. 3) Она выводит продукты неполного сгорания и воду (в виде паров) из картера на дожиг (что снижает выбросы в окружающую среду).

Рисунок 3 - Схема вентиляции картера:

1 – корпус воздушного фильтра; 2 – фильтрующий элемент; 3 – всасывающий коллектор вентиляции картера; 4 – карбюратор; 5 – впускной трубопровод; 6 – впускной клапан; 7 – шланг вентиляции картера; 8 – маслоотделитель; 9 – сливная трубка маслоотделителя; 10 – картер двигателя; 11 – поддон картера.

Со временем моторное масло стареет, поэтому регулярный анализ его качества во время работы позволит своевременно выявить неполадки, ресурс масла, а также время его замены.

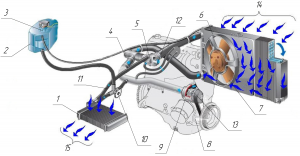

Рисунок 4 - Система охлаждения ДВС:

1 – радиатор; 2 – расширительный бачок; 3 – крышка расширительного бачка; 4 – термостат; 5 – выпускной патрубок головки блока цилиндров; 6 – радиатор; 7 – электровентилятор; 8 – ремень привода газораспределительного механизма; 9 – насос охлаждающей жидкости; 10 – кран отопителя; 11 – поток на обогрев салона; 12 – поток из двигателя (на охлаждение); 13 – поток в двигатель (после охлаждения); 14 – охлаждение жидкости воздухом; 15 – теплый воздух в салон.

При сгорании топлива в двигателе внутреннего сгорания выделяется тепло, которое отводится системой жидкостного охлаждения, состоящей из следующих основных элементов (рис. 4):

- рубашки охлаждения (двойные стенки блока цилиндров и головок), пространство между которыми заполнено охлаждающей жидкостью;

- радиатора, выполняющего функцию теплообменника и состоящего из двух блоков, соединенных большим количеством трубок;

- расширительного бачка поддерживающего постоянный объём циркулирующей жидкости и определенное давление в системе;

- насоса, обеспечивающего циркуляцию охлаждающей жидкости в системе;

- термостата-автоматического клапана открывающегося при достижении охлаждающей жидкостью температуры 90-1020 С.

- трубопроводов.

В случае неисправности системы охлаждения (наличия микротрещин в рубашке охлаждения, разгерметизации прокладок) охлаждающая жидкость попадает в работающее масло, ухудшает его работоспособность (рис.5.) В случае несвоевременного определения возникших дефектов в системе охлаждения ДВС выходит из строя.

Рисунок 5 - Система охлаждения:

1 — сливная трубка маслоотделителя; 2 — маслоотделитель; 3 — крышка сапуна; 4 — шланг отсоса газов; 5 — пламегаситель; 6 — вытяжной коллектор; 7 — фильтрующий элемент воздушного фильтра; 8 — шланг отвода газов в задроссельное пространство карбюратора; 9 – охлаждающая жидкость; 10 – рубашка охлаждения; 11 – уплотнительная прокладка головки блока цилиндров.

В системе питания топливо хранится, очищается, перемещается, смешивается с предварительно очищенным от пыли воздухом. Большинство автомобилей в мире оснащены бензиновыми двигателями. В зависимости от вида устройства, осуществляющего подготовку топливовоздушной смеси, двигатели могут быть инжекторными рис.7.

Рисунок 6 - Схема распределительного впрыска:

1 – датчик температуры; 2 – датчик детонации; 3 – датчик положения коленчатого вала; 4 – топливная форсунка; 5 – датчик подроссельной заслонки; 6 – ЭБУ (контроллер); 7 – замок зажигания; 8 – аккумуляторная батарея; 9 – свеча зажигания.

Рисунок 7 - Распределительный впрыск инжекторного двигателя:

1 – распределительный вал; 2 – топливная форсунка; 3 – впускной канал; 4 – свеча зажигания; 5 – впускной клапан; 6 – выпускной клапан.

Принцип работы инжекторного двигателя состоит в следующем. В современных инжекторных двигателях у каждого цилиндра есть своя форсунка. Все форсунки соединены в одну систему трубопроводом – так называемой топливной рампой. Топливо в систему подается при помощи электрического топливного насоса, который создает избыточное давление внутри системы.

Количество топлива, которое впрыскивается в цилиндр, момент открытия форсунки – все это определяет электронная система, которая учитывает одновременно множество факторов. И на основе анализа поступающих данных, она корректирует работу форсунки.

Система, которая анализирует ситуацию, называется контроллер. Контроллер связан с датчиками, которые дают информацию о разных параметрах, которые важны для режима работы двигателя.

На разных моделях автомобилей количество датчиков может изменяться, однако, основные датчики установлены на всех инжекторных двигателях и считывают информацию о:

- частоте вращения и положении коленвала;

-массовом расходе воздуха, ДВС;

- температуре жидкости охлаждения;

- положении дроссельной заслонки;

- детонации в двигателе;

- напряжении в бортовой электросети;

- скорости автомобиля.

Для того чтобы двигатель работал в оптимальном режиме система должна обеспечить правильный момент подачи топлива в цилиндры, правильное количество топлива. Система должна составить оптимальную пропорцию бензина и воздуха, доставить эту смесь в цилиндры и вовремя подать искру. Но перед этим система определяет момент, когда искра должна появиться в цилиндрах. Многие действия выполняются исполнительными механизмами, но некоторые выполняют датчики-контролеры.

Как только контроллер получает определенную информацию, он начинает управлять следующими системами:

-подача топлива (бензонасос и форсунки);

- система зажигания;

- система регулировки холостого хода;

- система улавливания бензиновых паров;

- вентилятор системы охлаждения;

- системой диагностики.

Принцип работы инжекторного двигателя состоит в том, что инжекторная система способна мгновенно корректировать параметры подачи топлива в зависимости от режимов работы мотора. Именно этим обеспечивается экономичность ДВС. Значительно упрощается запуск двигателя в любых погодных условиях и температурах воздуха.

Система не требует ручной регулировки параметров впрыска топлива, что исключает ошибку при регулировках. Точная регулировка состава топливной смеси обеспечивает почти полное сгорание топлива, что делает инжекторные двигатели, более «чистыми» с экологической точки зрения.

Однако у ДВС с инжектором есть и недостатки:

- двигатели с инжектором более дорогостоящие;

- многие элементы системы не ремонтируются, а подлежат замене;

- двигатели с инжекторами более чувствительны к некачественному топливу;

- стоимость ремонта значительно выше, чем у карбюраторных двигателей.

Использование инжектора обеспечивает по сравнению с карбюраторным вариантом следующие преимущества двигателя:

-повышение мощности на 7-10%;

- улучшение показателей топливной экономичности;

- снижение уровня токсичных веществ в составе выхлопных газов;

- обеспечение оптимального количества топлива, зависящее от режима движения автомашины.

2 ТЕПЛОВОЙ РАСЧЕТ ДВИГАТЕЛЯ

Тепловой расчет позволяет с достаточной степенью точности аналитическим путем определить основные параметры вновь проектируемого двигателя, а также проверить степень совершенства действительного цикла реально работающего двигателя.

2.1 Топливо

В соответствии с заданной степенью сжатия e = 9,0 в качетве топлива можно использовать бензин марки А-92.

Средний элементарный состав и молекулярная масса топлива:

Средний элементарный состав и молекулярная масса бензина:

– углерода C – 0,855;

– водорода H – 0,145;

– молекулярная масса mT =115 кг/кмоль.

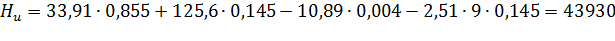

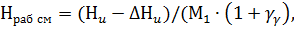

Низшая теплота сгорания определяется по формуле:

. (1)

. (1)

кДж/кг.

кДж/кг.

2.2 Параметры рабочего тела

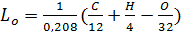

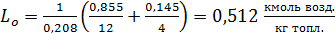

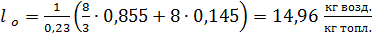

Теоретически необходимое количество воздуха для сгорания 1 кг топлива:

. (2)

. (2)

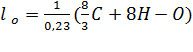

. (3)

. (3)

. (4)

. (4)

.

.

Коэффициент избытка воздуха – отношение действительного количества воздуха, участвующего в сгорании 1 кг топлива, к теоретически необходимому количеству воздуха.

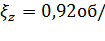

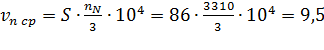

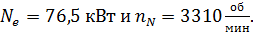

Стремление получить двигатель повышенной литровой мощности позволяет выбрать значение a=0,96 при nN =3310 об/мин, обеспечивающее максимальную скорость сгорания и достаточную экономичность.

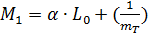

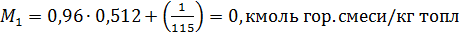

Количество горючей смеси:

, кмоль гор.см./кг топл.; (9)

, кмоль гор.см./кг топл.; (9)

,;

,;

Принимаем постоянную величину, зависящую от отношения количества водорода к окиси углерода, содержащихся в продуктах сгорания К=0,5.

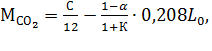

Определяем количество отдельных компонентов продуктов сгорания:

кмоль СО2/кг топл. (10)

кмоль СО2/кг топл. (10)

кмоль СО2/кг топл.

кмоль СО2/кг топл.

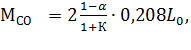

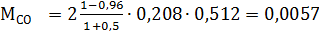

(11)

(11)

кмоль СО/кг топл

кмоль СО/кг топл

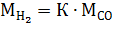

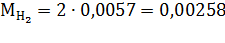

, кмоль Н2/кг топл. (12)

, кмоль Н2/кг топл. (12)

, кмоль Н2/кг топл.

, кмоль Н2/кг топл.

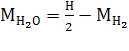

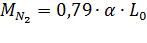

, кмоль Н2О/кг топл. (13)

, кмоль Н2О/кг топл. (13)

кмоль Н2О/кг топл.

кмоль Н2О/кг топл.

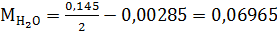

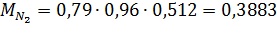

, кмоль N2/кг топл. (14)

, кмоль N2/кг топл. (14)

кмоль N2/кг топл.

кмоль N2/кг топл.

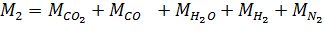

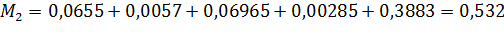

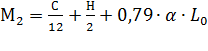

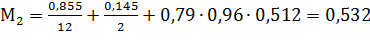

Определяем суммарное количество продуктов сгорания:

кмоль пр.сг./кг топл; (15)

кмоль пр.сг./кг топл; (15)

кмоль пр.сг./кг топл.

кмоль пр.сг./кг топл.

Проверка:  кмоль пр. сг/кг топл. (16)

кмоль пр. сг/кг топл. (16)

кмоль пр. сг/кг топл.

кмоль пр. сг/кг топл.

2.3 Параметры окружающей среды и остаточные газы

Давление и температура окружающей среды при работе двигателя без наддува рk = po = 0,1 Мпа и Тk = To=288 К.

Принимаем температуру остаточных газов, учитывая при этом значения коэфициента избытка воздуха, Тr = 1000 К.

Определяем давление остаточных газов:

pr = (1,05 ÷ 1,25) × ро Мпа; (17)

pr = 1,18 × 0,1 = 0,118 Мпа.

2.4 Процесс впуска

С целью получения хорошего наполнения двигателя на номинальном скоростном режиме принимается температура подогрева свежего заряда ΔТN=20°C. Тогда:

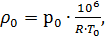

Определяем плотность заряда на впуске:

кг/м3. (18)

кг/м3. (18)

где Rв=287 Дж/кг×град - удельная газовая постоянная для воздуха

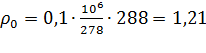

кг/м3.

кг/м3.

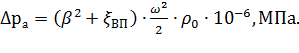

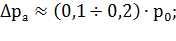

Потери давления на при условии качественной обработки внутренней поверхности впускной системы можно принять

и

и  ,

,

где b-коэффициент затухания скорости движения заряда;

xВП- коэффициент сопротивления впускной системы.

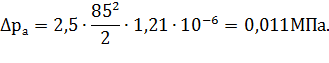

(19)

(19)

(20)

(20)

Определяем давление в конце впуска:

(21)

(21)

ра=0,1 - 0,011=0,089 Мпа.

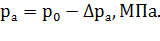

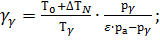

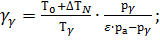

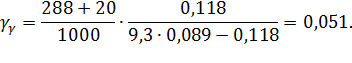

Вычисляем коэффициент остаточных газов:

(22)

(22)

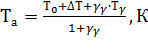

Определяем температуру в конце впуска:

. (23)

. (23)

Та=(288 + 20 + 0,051 × 1000) / (1 + 0,051) = 342 К.

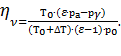

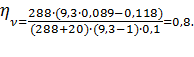

Определяем коэффициент наполнения:

(24)

(24)

2.5 Процесс сжатия

Средний показатель адиабаты сжатия  при e = 9,3 и рассчитанных значениях

при e = 9,3 и рассчитанных значениях  определяем по графику рис. 7. стр. 27 [1],

определяем по графику рис. 7. стр. 27 [1],  .

.

Cредний показатель политропы сжатия  принимаем несколько меньше

принимаем несколько меньше  . При выборе

. При выборе  учитываем, что с уменьшением частоты вращения теплоотдача от газов в стенки цилиндра увеличивается, а

учитываем, что с уменьшением частоты вращения теплоотдача от газов в стенки цилиндра увеличивается, а  уменьшается по сравнению с

уменьшается по сравнению с  более значительно,

более значительно,

, (25)

, (25)

принимаем

Определяем давление в конце сжатия:

Мпа; (26)

Мпа; (26)

рс = 0,089 × 9,31,3576 = 1,84 Мпа.

Определяем температуру в конце сжатия:

,К; (27)

,К; (27)

Тс = 342 × 9,3 (1,3576-1) = 759,2 К.

Принимаем Тс = 760 К.

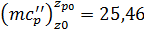

Средняя мольная теплоемкость в конце сжатия:

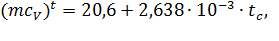

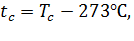

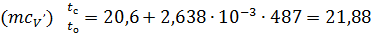

а) свежей смеси (воздуха):

кДж/кмоль×град, (28)

кДж/кмоль×град, (28)

где tc-температура смеси в конце сжатия:

К; (29)

К; (29)

tc=760-273=487 К.

кДж/кмоль×град.

кДж/кмоль×град.

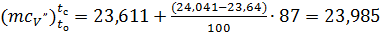

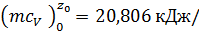

б) остаточных газов:

кДж/кмоль×град. (30)

кДж/кмоль×град. (30)

где 23,611 и 24,041 – значения трудоёмкости продуктов сгорания соответственно при 400ºС и 500ºС, взятая по таблице 8, [1] при α=0,96.

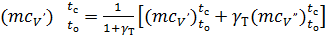

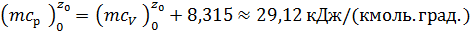

в) рабочей смеси:

кДж/кмоль×град; (31)

кДж/кмоль×град; (31)

кДж/кмоль×град.

кДж/кмоль×град.

2.6 Процесс сгорания

Определяем коэффициент молекулярного изменения горючей смеси:

; (32)

; (32)

;.

;.

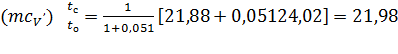

Определяем коэффициент молекулярного изменения рабочей смеси:

(33)

(33)

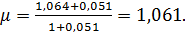

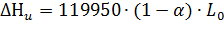

Определяем количество теплоты, потерянное вследствие химической неполноты сгорания топлива при α<1 из-за недостатка кислорода:

, кДж/кг; (34)

, кДж/кг; (34)

ΔНu=119950 × (1-0,96) × 0,512 = 2456 кДж/кг.

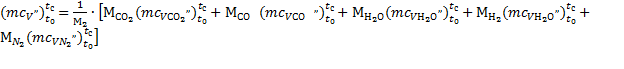

Теплота сгорания рабочей смеси:

кДж/кмоль×раб.см; (35)

кДж/кмоль×раб.см; (35)

кДж/кмоль×раб.см.

кДж/кмоль×раб.см.

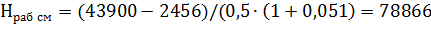

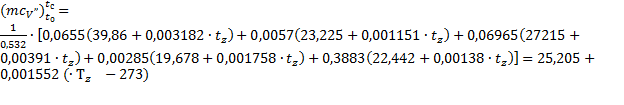

Средняя мольная теплоемкость продуктов сгорания:

кДж/кмоль×град; (36)

кДж/кмоль×град; (36)

кДж/кмоль×град.,

кДж/кмоль×град.,

где tz-температура в конце видимого процесса сгорания, °С.

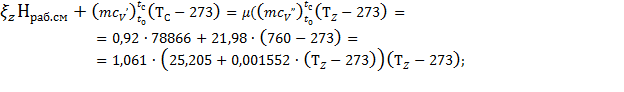

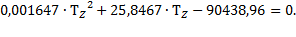

Коэффициент использования теплоты  для различных частот вращения коленчатого вала, принимаем по графику при

для различных частот вращения коленчатого вала, принимаем по графику при  об/мин.,

об/мин.,  мин. Температура в конце видимого процесса сгорания

мин. Температура в конце видимого процесса сгорания  .

.

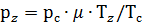

Определяем максимальное давление сгорания теоретическое:

, МПа; (38)

, МПа; (38)

рz = 1,84×1,061×2946/760 = 7,57 МПа.

Определяем степень повышения давления:

. (39)

. (39)

= 7,57 / 1,84= 4,11

= 7,57 / 1,84= 4,11

2.7 Процессы расширения и выпуска

Средний показатель адиабаты расширения  определяем по номограмме рис.11, стр.34 при заданном e=9,3 для значений

определяем по номограмме рис.11, стр.34 при заданном e=9,3 для значений

Средний показатель политропы расширения:

В соответствии с полученной  , принимаем значение

, принимаем значение  .

.

Определяем давление в конце процесса расширения:

(40)

(40)

pb=7,57 / 9,31,25 = 0,47 МПа;

Определяем температуру в конце процесса расширения:

. (41)

. (41)

Tb=2946 / 9,31,251-1 =1687 К.

Проверка ранее принятой температуры остаточных газов:

, К; (42)

, К; (42)

Погрешность равна:

Δ = 100×(1064-1000) / 1000 = 6,4%.

2.8 Индикаторные параметры рабочего цикла

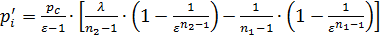

Определяем теоретическое среднее индикаторное давление:

, МПа; (43)

, МПа; (43)

Определяем среднее индикаторное давление:

МПа, (44)

МПа, (44)

где  - коэффициент полноты диаграммы.

- коэффициент полноты диаграммы.

рi = 0,96 × 1,217 = 1,168 МПа.

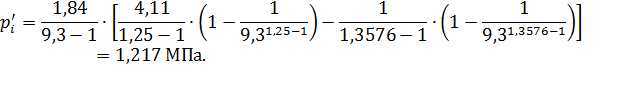

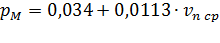

Определяем индикаторный КПД и индикаторный удельный расход топлива:

. (45)

. (45)

hi = 1,168 × 14,96 × 0,96 / (43,9 × 1,21 × 0,8) = 0,395;

gi = 3600 / (Hu × hi), г/кВт×ч; (46)

gi = 3600 / (43,9 × 0,395) = 208 г/кВт×ч.

2.9 Эффективные показатели двигателя

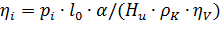

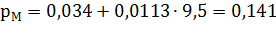

Предварительно приняв ход поршня S=86мм, определяем среднее давление механических потерь для карбюраторного четырехцилиндрового двигателя:

, МПа; (6)

, МПа; (6)

где  - средняя скорость, м/c;

- средняя скорость, м/c;

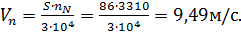

м/с. (47)

м/с. (47)

МПа.

МПа.

Определяем среднее эффективное давление и механический КПД:

ре = рi - рМ, Мпа; (48)

ре = 1,168-0,141=1,027МПа;

hМ = ре / рi, (49)

hМ= 1,027 / 1,168=0,879.

Определяем эффективный к. п. д. и эффективный удельный расход топлива:

hе = hi × hМ, (50)

hе = 0,395 × 0,879= 0,347;

gе = 3600 / (Hu × hе), г/кВт×ч, (51)

gе = 3600 / (43,9 × 0,347) = 236 г/кВт×ч.

Часовой расход топлива определяется:

Gт = ge × Ne / 1000, (52)

Gт = 236 × 79,3 / 1000 = 18,71 кг/ч.

2.10 Основные параметры цилиндра и двигателя

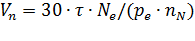

Определяем литраж двигателя:

, л, (53)

, л, (53)

где t = 4 -тактность двигателя;

Nе-эффективная мощность двигателя, кВт.

Vл = 30 × 4 × 79,3 / 1,027 × 3310 = 2,8 л.

Определяем рабочий объем одного цилиндра:

, л; (54)

, л; (54)

Vh = 2,8 / 4= 0,7 л.

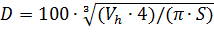

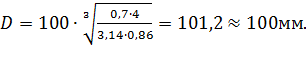

Определяем диаметр цилиндра. Так как ход поршня предварительно был принят S=86 мм, то:

, мм; (55)

, мм; (55)

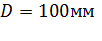

Окончательно принимаем

Окончательно принимаем  и

и

Основные параметры и показатели двигателя определяем по окончательно принятым значениям  и

и

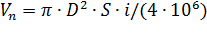

, л; (56)

, л; (56)

Vл = 3,14 × 1002 × 86 × 4 / 4 ×106 = 2,7 л.

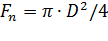

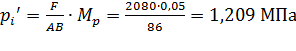

Определяем площадь поршня:

, см2; (57)

, см2; (57)

FП = 3,14 ×102 / 4 = 78,5 см2.

Определяем эффективную мощность:

Nе = ре × Vл ×nN / (30 × t), кВт; (58)

Nе = 1,027 × 2,7 × 3310 / (30 × 4) = 76,5 кВт.

Определяем эффективный крутящий момент:

Ме = 3 × 104× Nе / (p × nN), Н×м; (59)

Ме =3 ×104×76,5 / (3,14 × 3310) = 220,81 Н×м.

Определяем часовой расход топлива:

GТ= Nе × gе × 10-3, кг/ч; (60)

GТ = 76,5 × 236 ×10-3 = 18,05 кг/ч.

Литровая мощность двигателя:

, кВт/ л; (61)

, кВт/ л; (61)

Nn = 76,5 / 2,7 = 28,3 кВт/ л.

Скорость поршня:

(62)

(62)

2.11 Построение индикаторной диаграммы

Индикаторную диаграмму строим для номинального режима работы двигателя, т.е. при  , аналитическим методом.

, аналитическим методом.

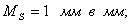

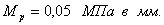

Масштабы диаграммы: – масштаб хода поршня  – масштаб давлений

– масштаб давлений  . Определяем приведенные величины, соответствующие рабочему объему цилиндра и объему камеры сгорания:

. Определяем приведенные величины, соответствующие рабочему объему цилиндра и объему камеры сгорания:

АВ = S / МS, мм; (63)

АВ = 86 /1,0 = 86 мм.

ОА = АВ / (e - 1), мм; (64)

ОА=86 / (9,3-1) = 10,4 мм.

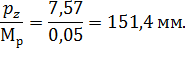

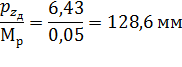

Определяем максимальную высоту диаграммы (точка z):  МПа

МПа

Определяем ординаты характерных точек:

ра / МР = 0,089 / 0,05 = 1,8 мм;

рс / МР = 1,84 / 0,05 = 36,8 мм;

рb / МР = 0,47 / 0,05 =9,4 мм;

рr / МР = 0,118 / 0,05= 2,4 мм;

рo / МР = 0,1 / 0,05= 2 мм;

Построение политроп сжатия и расширения аналитическим методом:

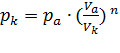

а) политропа сжатия:

, (65)

, (65)

где ОВ = ОА + АВ, мм;

ОВ = 10,4 + 86 = 96,4 мм.

Отсюда: МР = ра/ МР ×(ОВ/ОХ)  , мм;

, мм;

рХ / МР =1,8×(96,4 /ОХ)1,3576, мм.

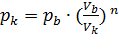

б) политропа расширения:

. (66)

. (66)

Отсюда: рХ / МР= (рb / МР)×(ОВ/ОХ)n2,мм;

рХ / МР = 9,4×(96,4 / ОХ)1,25, мм.

Результаты расчетов точек политроп сводим таблицу 2.1.

Таблица 2.1.- Результаты расчетов точек политроп.

| № | ОХ, мм | ОВ/ОХ | Политропа сжатия | Политропа расширения | ||||

|

|

|

|

|

| |||

| 10,4 | 9,3 | 20,64 | 36,8 | 1,84 (точка с) | 16,24 | 151,4 | 7,57 (точка z) | |

| 12,1 | 16,83 | 30,3 | 1,52 | 13,45 | 126,4 | 6,32 | ||

| 13,8 | 14,04 | 25,3 | 1,27 | 11,39 | 107,1 | 5,36 | ||

| 19,3 | 8,890 | 16,0 | 0,8 | 7,477 | 70,3 | 3,52 | ||

| 24,1 | 6,567 | 11,8 | 0,59 | 5,657 | 53,2 | 2,66 | ||

| 32,1 | 4,444 | 8,0 | 0,4 | 3,948 | 37,1 | 1,86 | ||

| 48,2 | 2,562 | 4,6 | 0,23 | 2,378 | 22,4 | 1,12 | ||

| 64,3 | 1,5 | 1,734 | 2,5 | 0,125 | 1,66 | 15,6 | 0,78 | |

| 96,4 | 1,8 | 0,089 (точка а) | 9,4 (точка b) | 0,47 |

Теоретическое среднее индикаторное давление:

, (67)

, (67)

где  - площадь диаграммы (aczba),

- площадь диаграммы (aczba),  , что очень близко к величине

, что очень близко к величине  , полученной в тепловом расчете.

, полученной в тепловом расчете.

Скругление индикаторной диаграммы осуществляется на основании следующих соображений и расчетов. Так как рассчитываемый двигатель достаточно быстроходный  , то фазы газораспределения необходимо устанавливать с учетом получения хорошей очистки цилиндра от отработавших газов и обеспечения дозарядки в пределах, принятых в расчете. В связи с этим:

, то фазы газораспределения необходимо устанавливать с учетом получения хорошей очистки цилиндра от отработавших газов и обеспечения дозарядки в пределах, принятых в расчете. В связи с этим:

· начало открытия впускного клапана (точка  ) устанавливается за 14o до прихода поршня в в. м. т.;

) устанавливается за 14o до прихода поршня в в. м. т.;

- закрытие (точка  ) – через 46º после прохода поршнем н. м. т.;

) – через 46º после прохода поршнем н. м. т.;

- начало открытия выпускного клапана (точка  ) принимается за 46º до прихода поршня в н. м. т.;

) принимается за 46º до прихода поршня в н. м. т.;

- закрытие (точка  ) – через 14º после прохода поршнем в. м. т.;

) – через 14º после прохода поршнем в. м. т.;

- учитывая быстроходность двигателя, угол опережения зажигания q=30°;

- продолжительность периода задержки воспламенения  .

.

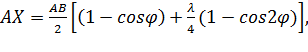

В соответствии с принятыми фазами газораспределения и углом опережения зажигания определяем положение точек по формуле для перемещения поршня:

мм, (68)

мм, (68)

где  отношение радиуса кривошипа к длине шатуна.

отношение радиуса кривошипа к длине шатуна.

, (69)

, (69)

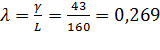

где r = 43мм - радиус кривошипа;  =160мм – длина шатуна.

=160мм – длина шатуна.

Расчеты ординат точек  сведены в таблицу 2.2.

сведены в таблицу 2.2.

Таблица 2.2. - Результаты расчета ординат точек.

| Точки | Положение точек |

|

| Расстояние точек от в. м. т. (АХ), мм |

| 14º до в. м. т. | 0,038 | 1,6 | |

| 14º после в. м. т. | 0,038 | 1,6 | |

| 46º после н. м. т. | 1,764 | 75,8 | |

| 30o до в.м.т. | 0,168 | 7,2 | |

| 23o до в.м.т. | 0,1 | 4,3 | |

| 46º до н. м. т. | 1,764 | 75,8 |

Положение точки  определяется из выражения:

определяется из выражения:

, МПа; (70)

, МПа; (70)

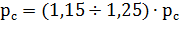

рс”= 1,25 × 1,84 = 2,3 МПа;

рс “/ Мр=2,3 / 0,05 = 46 мм.

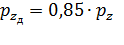

Определяем действительное давление сгорания:

, МПа; (71)

, МПа; (71)

МПа;

МПа;

Нарастание давления от точки

до

до  составляет: 6,43-2,3=4,13 МПа или 4,13/15=0,275 МПа/ град п.к.в. где 15о - положение точки

составляет: 6,43-2,3=4,13 МПа или 4,13/15=0,275 МПа/ град п.к.в. где 15о - положение точки  по горизонтали.

по горизонтали.

2.12 Тепловой баланс

Определяем количество теплоты, введенной в двигатель с топливом:

Qo=Hu×Gt / 3,6, Дж/с; (72)

Qo = 43900 × 18,05 / 3,6 = 220100 Дж/сек.

Определяем теплоту, эквивалентную эффективной работе за 1с:

Qe=1000×Ne, Дж/с. (73)

Qe=1000×76,5=76500 Дж/с

Определяем теплоту, передаваемую охлаждающей среде:

QB=c×i×D1+2m×nm×(Hu– ΔHu)/(α×Hu), Дж/с, (74)

где с = 0,5 – коэффициент пропорциональности для четырехтактных двигателей;

m – показатель степени для четырехтактных двигателей при 3310  ,

,

m=0,62.

D = 10 см – диаметр цилиндра,

i = 4,- число цилиндров.

QB=0,5×10×41+2×0,62×33100,62×(43900– 2456)/(0,96×43900)=52000 Дж/с.

Определяем теплоту, унесенную с отработавшими газами:

Qr= (Gt / 3,6)×  , Дж/с, (75)

, Дж/с, (75)

где  и

и  определены следующим образом:

определены следующим образом:

а) по табл. 8 [1] при α= 0,96, tг=727 0С определяется методом интерполяции

кДж / (кмоль×град) – теплоемкость остаточных газов,

кДж / (кмоль×град) – теплоемкость остаточных газов,

б) аналогично по табл. 6 [1] при t0=15 0C определяются:

(кмоль×град)

(кмоль×град)

Qr=(18,05 / 3,6) × [0,532 × 33,36 × (1000-273) - 0,5 × 29,12 × (288-273)] = 64600 Дж/с.

Определяем теплоту, потерянную из-за химической неполноты сгорания топлива при α=0,96:

Qн.с= ΔHu×Gt / 3,6, Дж/с; (76)

Qн.с=2456 × 18,05 / 3,6 = 12300 Дж/с.

Определяем неучтенные потери теплоты:

Qост = Qо – (Qе + QB + Qr + Qн.с), Дж/с; (77)

Qост =220100 – (76500 + 52000 + 64600 + 12300) = 14700 Дж/с.

Составляющие теплового баланса в Дж/с и процентах представлены в табл. 2.3.

Таблица 2.3.- Составляющие теплового баланса.

| Составляющие | Q, Дж/с. | q, %. |

| Qe | 34,7 | |

| Qв | 23,6 | |

| Qг | 29,3 | |

| Qн.с. | 5,6 | |

| Qост | 6,8 | |

| Qо |

Date: 2015-08-15; view: 534; Нарушение авторских прав