Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Забойный скребковый конвейер как мехатронный объект

|

|

В связи с резким сокращением количества очистных забоев (на 30% за последние 5 лет) и численности персонала, непосредственно занятого добычей угля, при сохранении объемов добываемого угля на прежнем уровне, в угольной промышленности Украины взято направление на использование более производительной техники, интенсификации производственных процессов, достигающихся за счет применения высоконадежного горно-шахтного оборудования, а также увеличения его энерговооруженности.

В настоящее время для решения поставленной задачи ведется работа по созданию высокопроизводительной очистной, проходческой техники, конвейерного транспорта и другого горно-шахтного оборудования [1]. Разрабатываются очистные комбайны нового поколения с суточной производительностью до 10000 т/сутки, механизированные крепи, ряд проходческих комбайнов и буропогрузочных машин, высокопроизводительные насосные станции [2]. Одним из основных механизмов очистного комплекса является скребковый конвейер, повышение производительности, надежности и ресурса которого является одной из наиболее актуальных задач в части повышения суточной нагрузки на очистной забой.

В работе [3] произведен обзор парка скребковых конвейеров, находящихся в эксплуатации на шахтах Украины, увеличение энерговооруженности которых, при традиционном решении пуска, приведет к использованию редукторов с повышенным запасом прочности, цепи более высокого калибра, необоснованному увеличению металлоемкости узлов конвейера и т.д. В части динамики механизма это приведет к значительному увеличению перегрузок в трансмиссии конвейера, его става и рабочего органа, что в конечном итоге скажется на снижении его надежности, повышении аварийности и сокращении срока эксплуатации. До недавнего времени в данных конвейерах применялся электромеханический привод, состоящий из механической части – редуктора, гидравлической – гидромуфты и электродвигателя. Задача системы управления состояла только в подаче команды пуска конвейера и контроля защитных функций, т.е. автоматизация по четко определенной последовательности действий (алгоритму управления) объекта управления.

Появление в мировой практике скребковых конвейеров, привод которых построен на базе двухскоростных асинхронных электродвигателей, снимает значительную часть проблем, возникающих при пуске конвейера, за счет поэтапного запуска конвейера – первоначально на низкой скорости («срывание» конвейера высоким моментом за счет уменьшения потерь в питающей сети, вызванных пусковыми токами меньшей мощности обмотки двигателя низкой скорости) с последующим переходом на высокую (рабочую) скорость. При этом значительная часть функций в части адаптации конвейера и его механизмов под конкретные условия эксплуатации ложится на электронную систему управления, одной из основных задач которой является оптимальный пуск конвейера, контроль основных параметров и глубокая диагностика режимов его работы.

Рассмотрим взаимодействие узлов и механизмов скребкового конвейера как мехатронного модуля в части анализа влияния системы управления как одной из компонент, с целью уменьшения перегрузок, возникающих в механизмах конвейера при его пуске с использованием двухскоростных асинхронных электродвигателей.

С 1998 года институт «Донгипроуглемаш» ведет работу по созданию двухскоростных скребковых конвейеров, привод которых выполнен на базе асинхронных электродвигателей [4]. Основными отличительными особенностями привода данных конвейеров является:

- малогабаритность приводных блоков;

- применение двухскоростных асинхронных электродвигателей мощностью 55/160, 65/200, 85/250, 115/550 кВт;

- обеспечение управления конвейером, контроль состояния механизмов, защит и блокировок посредством специализированных комплектных устройств управления.

Первый опыт эксплуатации созданных конвейеров подтвердил их высокую эффективность однако выявил и проблему, в части оптимизации пуска, в значительной степени определяющую ресурс механизмов конвейера.

До появления отечественных двухскоростных конвейеров на шахтах эксплуатировались аналоги импортного производства фирм “Глиник” (Польша) и СЗК (Чехия), управление которыми осуществлялось посредством взрывобезопасных контакторных пускателей типа OW-1484WR фирмы Apator (Польша) [5] и пускателей типа SN2 (Чехия) [6]. Данные устройства обеспечивали выполнение электрических защит электроприводов, контроль их состояния, блокировку при возникновении аварийных режимов, однако в части оптимизации пуска и работы двухскоростных скребковых конвейеров, данные устройства имели ряд существенных недостатков:

- критерием перехода с низкой скорости на высокую является только временной фактор, не учитывается текущая загрузка конвейера, что приводит к несвоевременному переходу на высокую скорость, вызывающему возникновение перегрузок в трансмиссиях конвейера и электроприводах, вплоть до «опрокидывания» электродвигателей;

- защита электродвигателей от перегрузки по току выполняется только по предельному максимальному уровню, что ведет к снижению надежности электрооборудования;

- отсутствуют ряд существенных и необходимых защит по контролю параметров приводных редукторов и электродвигателей;

- низкая информативность устройств.

Вышеизложенное не дало возможности использовать данные устройства в качестве управляющих для создаваемых конвейеров типа КСД 26, КСД 27, КСД 210 и др., в связи с чем были созданы комплектные устройства КСД 27.50 (устройство управления двухприводным скребковым конвейером) и УКВ-650 (устройство управления, построенное по модульному принципу, способное управлять двухскоростным скребковым конвейером с количеством приводов от одного до четырех), основными функциями которых, помимо обеспечения необходимых защит и блокировок электроприводов конвейера, являлось обеспечение наиболее рационального (оптимального) пуска конвейера с применением специального алгоритма переключения приводов в функции тока и времени с целью уменьшения динамических нагрузок в элементах конвейера при его запуске.

Рассмотрением и анализом взаимодействия механизмов механики, электротехники и электронных систем управления занимается новая область науки – мехатроника, получившая широкое развитие в последние годы.

Мехатроника – это область науки и техники, основанная на синергетическом объединении механизмов механики с электронными и компьютерными компонентами, обеспечивающая проектирование и производство качественно новых модулей, машин и систем с интеллектуальным управлением их функциональными движениями [7].

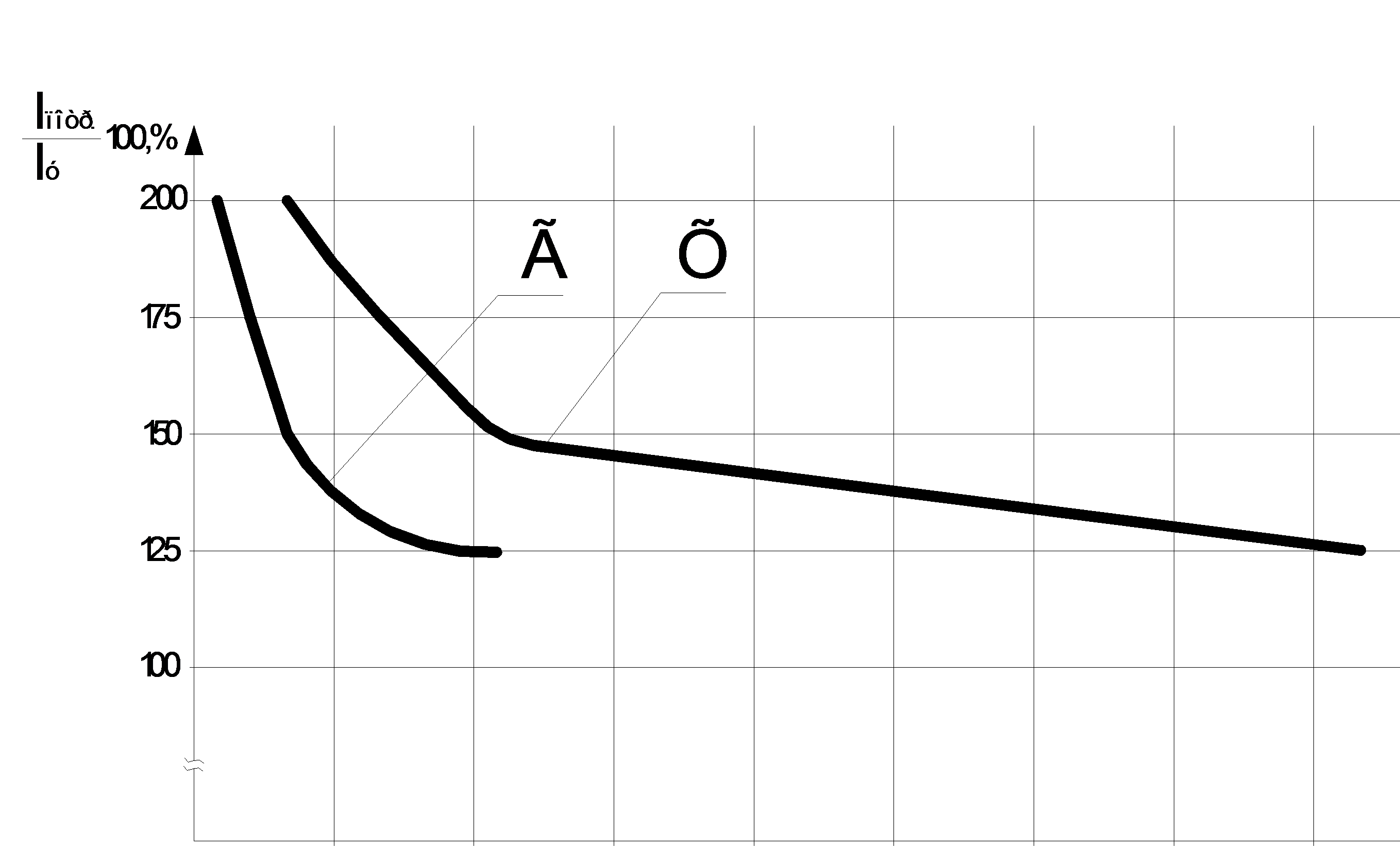

Одной из составных частей мехатроники является информационность и, как следствие, диагностические свойства механической составляющей объекта управления. При создании устройства управления УКВ-650 и аппаратуры управления АУДК этому было уделено значительное внимание – был введен контроль параметров и защит не только требуемых «Правилами безопасности в угольных шахтах» и «Нормативами по безопасности забойных машин, комплексов и агрегатов», но и других параметров, необходимых для нормального функционирования объекта управления, предотвращения возникновения аварийных ситуаций. Так, при разработке двухскоростного электродвигателя в качестве контроля его температурного режима были введены тепловые датчики позисторного типа двух уровней: 165 и 145 °С, первый из которых является аварийным и блокирующим, второй – предупредительным, корректирующим защитную токовую характеристику двигателя, представленную на рис. 1 (сокращает выдержку времени на отключение двигателя при превышении допустимых значений потребляемого тока) и предотвращающим пуск двигателя в нагретом состоянии, что может привести к выходу его из строя. К данному классу контролируемых параметров можно отнести и отклонение скорости приводной звездочки от номинального значения и величину тока, потребляемого приводными двигателями. По индицируемым параметрам данных величин можно судить о состоянии привода конвейера, его става и рабочего органа. Общее количество представляемых информационных сигналов (кодов аварий) комплектного устройства составляет 32 шт.

Г – характеристика «горячего» двигателя на высокой и низкой скоростях (при сработавшей температурной защите предупредительного уровня);

Х - характеристика «холодного» двигателя на высокой и низкой скоростях

Рисунок 1 – Амперсекундная характеристика защиты двигателей конвейера

В таблице представлена сравнительная характеристика зарубежных устройств аналогичного назначения с разработанным, анализ которых показывает значительное увеличение доли (весомости) комплектного устройства УКВ-650 не только как системы управления, но и как неотъемлемой части объекта управления, непосредственно участвующей в решении основной задачи конвейера - транспортировании горной массы и его адаптации под конкретные, изменяющиеся условия внешней среды, значительного расширения информационно-диагностических свойств.

В связи с этим появляются новые технические свойства, являющиеся результатом синергетического объединения составных частей (компонент) конвейера, работающие на общий результат, в частности, снижение перегрузок в транспортном тяговом органе и приводах конвейера, повышение надежности эксплуатации конвейера,

Таблица - Сравнительная таблица станций управления двухскоростными скребковыми конвейерами

| Наименование параметра | Apator (Польша) | SN2 (Чехия) | УКВ-650 | |

| Номинальное напряжение, В | 1140/ | 1140/ | 1140/ | |

| Количество управляемых двухскоростных двигателей, шт | 1 | |||

| Предельная мощность управляемых электродвигателей, кВт | 200/65 | 365/230 | 360/120 | |

| Количество защит и блокировок | ||||

| Возможность дистанционного реверсирования | - | - | + | |

| Контроль частоты вращения приводной звездочки | - | - | + | |

| Контроль предупредительного уровня нагрева электродвигателей | - | - | + | |

| Контроль аварийного уровня нагрева электродвигателей | + | + | + | |

| Контроль температуры масла в картере редуктора | - | - | + | |

| Алгоритм перехода на высокую скорость, адаптирующийся по состоянию конвейера | - | - | + | |

| Обеспечение двух времязависимых характеристик токовой защиты от перегрузки | - | - | + | |

| Защиту от токов короткого замыкания силовых цепей | + | + | + | |

| Объем представляемой информации (сообщения о неисправностях) | ||||

| Текстовое представление информации о произошедших авариях, режимах работы | - | - | + | |

| Сохранение информации об аварийных отключениях (при отключении питания) | - | - | + |

увеличение его срока службы, сокращение затрат на проведение ремонтно-профилактических работ.

Построение конвейера как мехатронного модуля состоит в переносе функциональной нагрузки в большей степени на электронную систему управления, выполненную на базе микропроцессорной техники, что позволяет без значительных стоимостных затрат изменять режимы работы машины (путем программирования) с учетом длины конвейера, угла установки, величины грузопотока, количества приводов, с целью уменьшения динамических перегрузок трансмиссии и става конвейера в период разгона, что приведет к увеличению срока службы узлов и механизмов конвейера и уменьшению вероятности возникновения аварийной ситуации.

Критерии перехода конвейера с низкой скорости на высокую и оптимальный алгоритм запуска конвейера были рассмотрены ранее [8].

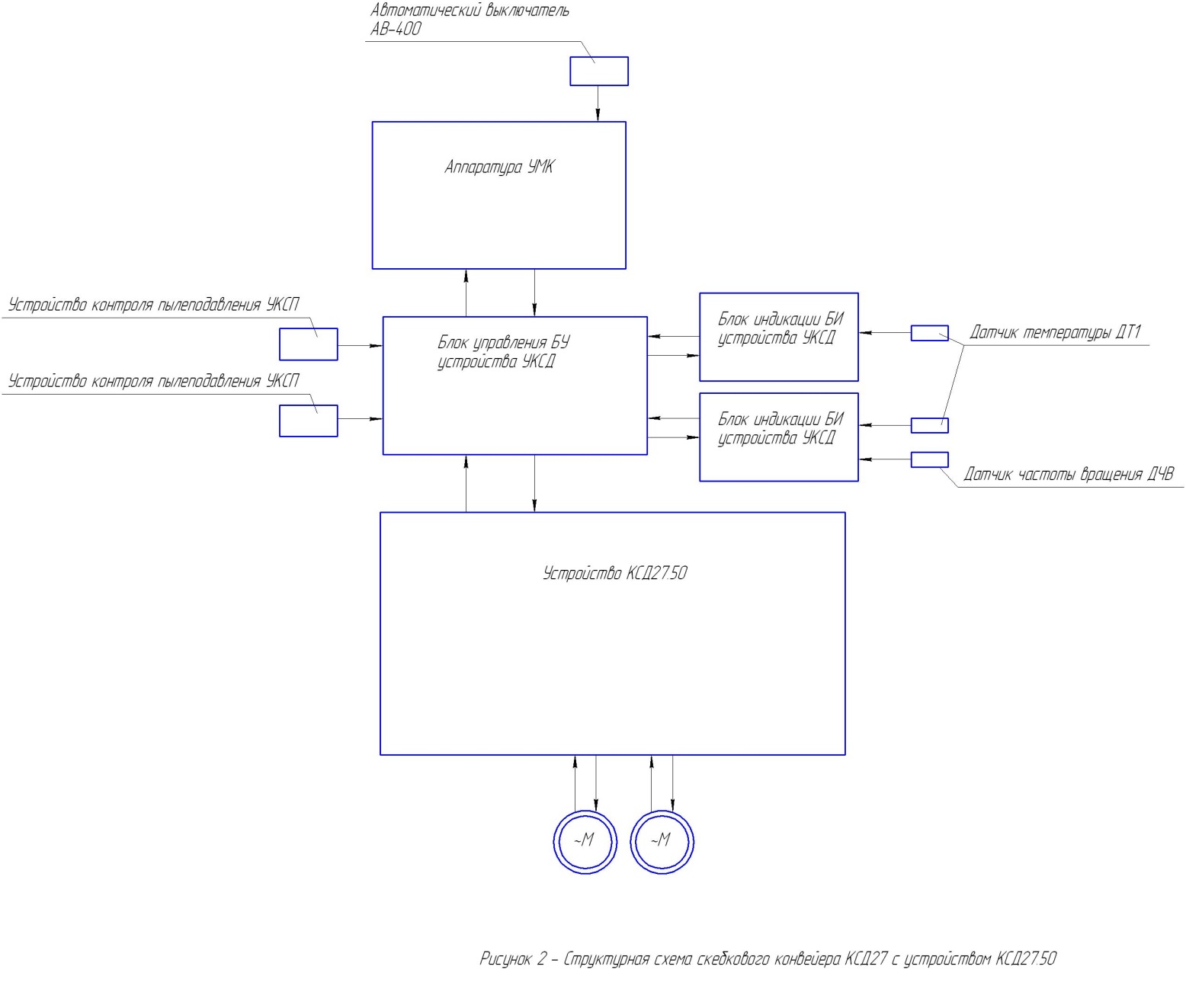

Для управления и защиты приводов двухскоростных лавных конвейеров созданы станции управления: КСД27.50 и УКВ.650, обеспечивающие рациональный пуск конвейера с целью уменьшения динамических нагрузок в элементах конвейера при его запуске [4, 5].

Структурная схема системы управления, выполненной на базе станции КСД27.50, приведена на рисунке 2. Во взрывозащищённом корпусе станции расположены: шесть силовых контакторов, два из которых (КМ1, КМ2) обеспечивают рабочий и реверсивный режимы электродвигателей в дистанционном режиме, остальные (КМ3-КМ6) – подачу питающего напряжения на обмотки высокой и низкой скоростей электродвигателей головного и хвостового приводов М1 и М2; промежуточные реле; блоки форсировки; блоки комплексной защиты для обеспечения контроля максимальной токовой защиты и контроля сопротивления изоляции отводящих силовых цепей; трансформаторы тока и напряжения; блок управления аппаратуры УКСД.

Аппаратура УКСД является центральным модулем системы управления и состоит из блока управления БУ, двух блоков индикации БИ, датчика контроля скорости и двух датчиков температуры. Блок управления осуществляет: управление конвейером в соответствии с заданным режимом (выбор скорости, выбор работающего привода, «работа-реверс» и пр.); запуск конвейера, с учетом текущей загрузки конвейера и динамики его разгона;

| ~1140В |

| КМ1 |

| КМ2 |

| КМ3 |

| КМ4 |

| КМ5 |

| КМ6 |

| КСД27.50 |

| М1 |

| М2 |

| БИ |

| БИ |

| Блоки устройства |

| БУ аппаратуры УКСД |

Рисунок 2 - Структурная схема системы управления двухскоростным скребковым конвейером, выполненной на базе станции управления КСД27.50

контроль потребляемого тока электродвигателями головного и хвостового приводов, их теплового состояния (предупредительного и аварийного нагрева), контроль частоты вращения головного привода, предельной температуры масла в редукторах, срабатывания блоков устройства и т.д.; защиту и блокировку работы конвейера при достижении контролируемых параметров предельных (аварийных) значений; отображение информации о текущем состоянии и причинах аварийного отключения конвейера.В станции УКВ-650 реализованы: модульный принцип построения в части управления приводом конвейера, текстовое представление информации о состоянии защит и блокировок конвейера с возможностью передачи ее диспетчеру, а также введены дополнительные узлы для работы конвейера в автоматизированном режиме по управляющим сигналам телемеханики.

Структурная схема системы управления, выполненной на базе станции УКВ-650, представлена на рисунке 3.

По техническим характеристикам станция УКВ-650, предназначенная для конвейеров с количеством приводов от одного до четырех, имеет преимущества по сравнению со станцией КСД27.50, предназначенной для двухприводных скребковых конвейеров, как в количестве выполняемых функций, так и по габаритным размерам (в 1,5 раза) и массе (в 4 раза). Обе станции имеют напряжение питания 1140/660 В.

| Пульт управления АУДК |

| Блок БИ-1 |

| Станция УКВ-650 |

| ~127В |

| Привод 1 |

| Датчик частоты вращения |

| Станция УКВ-650 |

| Блок БИ-1 |

| Привод 2 |

| М1 |

| М2 |

| Привод 4 |

| Привод 3 |

| К системе управления очистным комплексом |

|

Рисунок 3 - Структурная схема системы управления двухскоростным скребковым конвейером, выполненной на базе станции управления УКВ-650

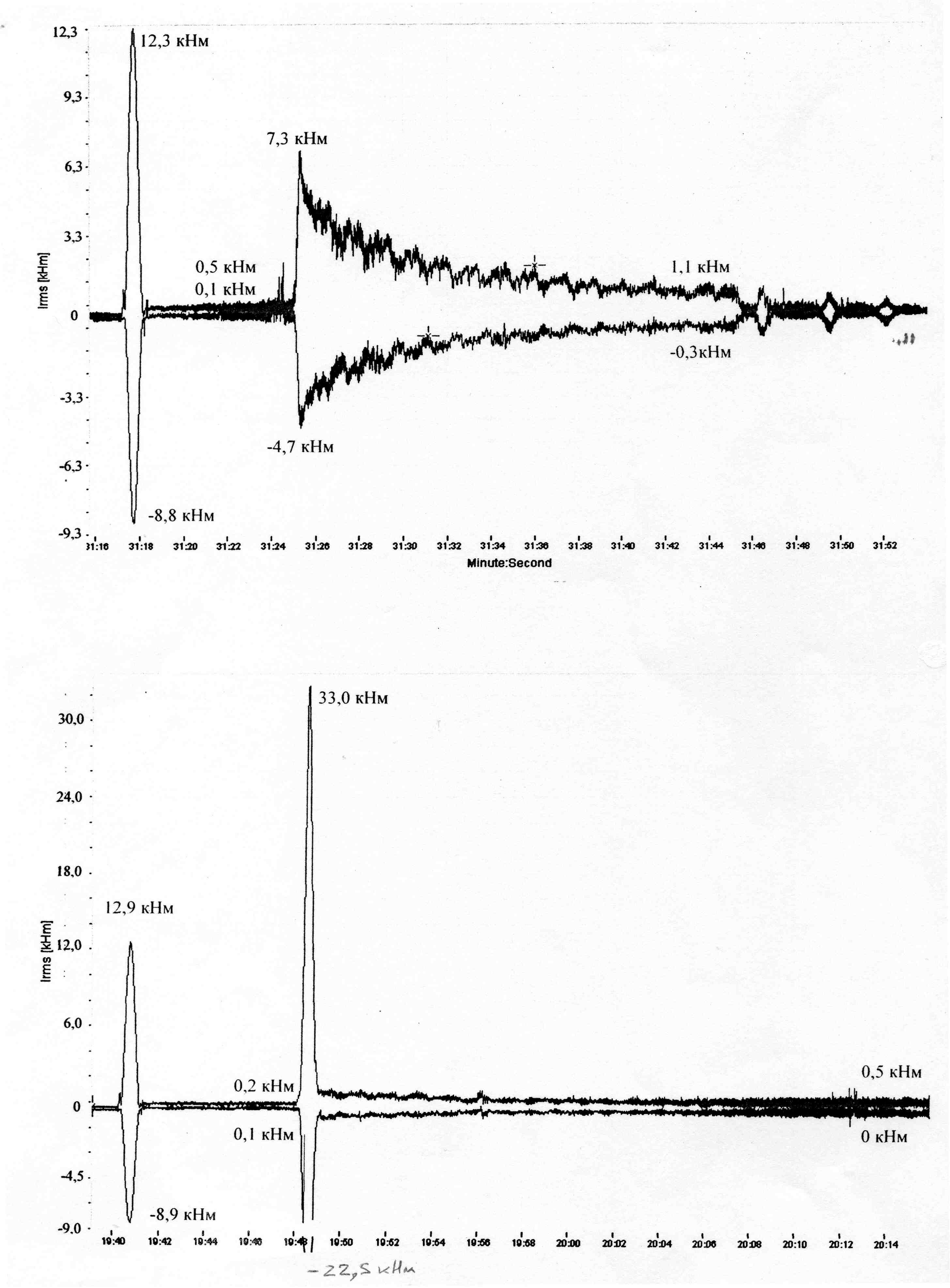

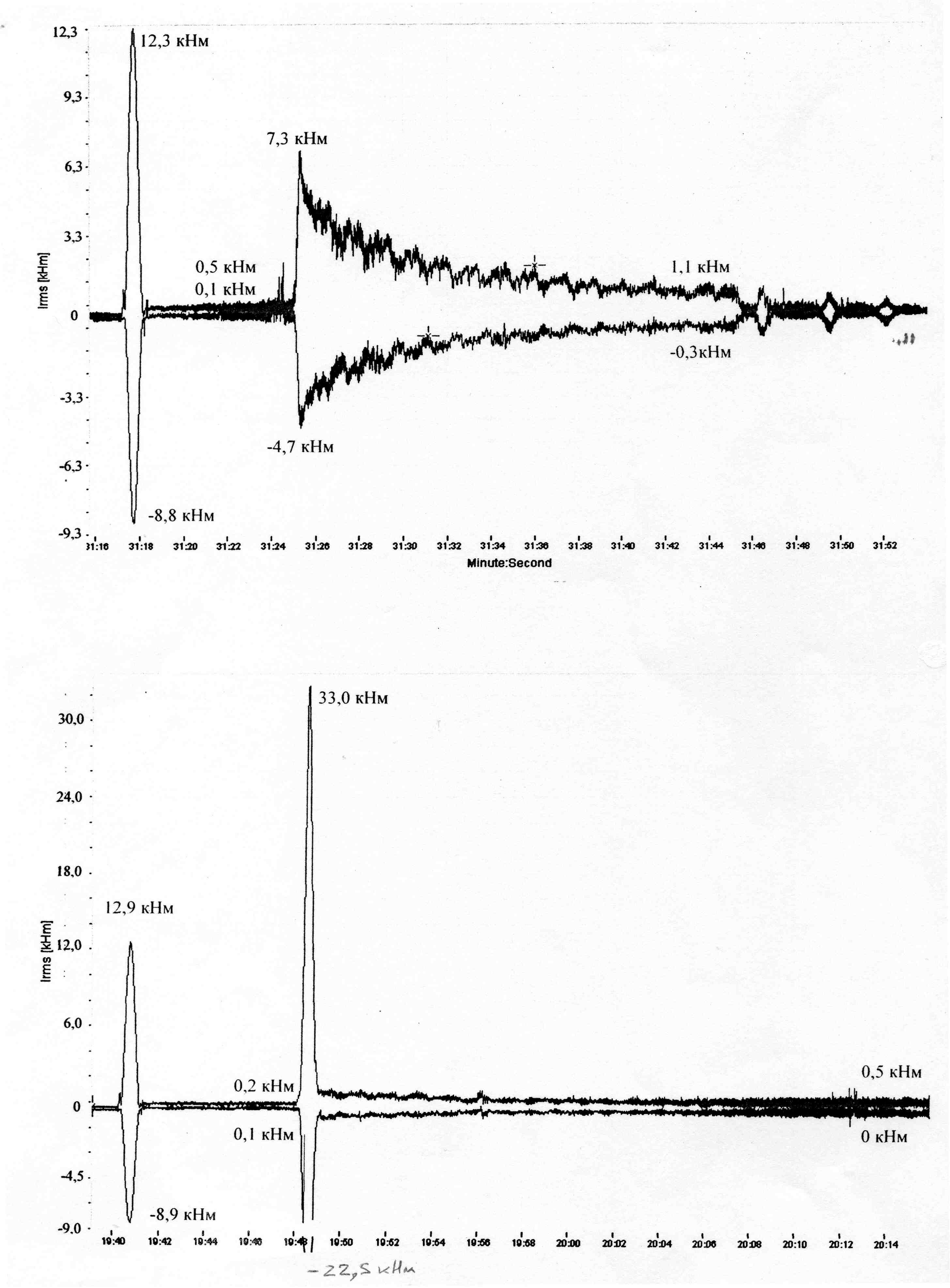

При проведении испытаний станции управления в составе конвейера был опробован целый ряд алгоритмов пуска, некоторые из них приводили к возникновению токов, вызывающих перегрузку электроприводов конвейера, а значит и его трансмиссии, другие к практически полному останову тягового органа в области хвостового привода, при переходе с низкой скорости на высокую, с последующим рывком.

В результате данных исследований было определено, что:

1. Учитывая динамику разгона конвейера длиной около 300 м переход на высокую скорость должен осуществляться не ранее чем через 7 с от включения привода на низкой скорости;

2. Помимо временного критерия по п.1, при переходе на высокую скорость, необходимо учитывать текущую загрузку конвейера (например, по току электродвигателей) и производить переключение на высокую скорость при величине потребляемого тока на низкой скорости не превышающего 110-120% номинального значения;

3. Пауза при переключении электропривода с низкой скорости на высокую должна быть минимальной.

4. Время перехода второго (головного) привода конвейера на высокую скорость, относительно первого (хвостового), должно быть минимальным (определяется перегрузочной способностью питающей трансформаторной подстанции).

Таким образом, оптимальным алгоритмом запуска двухприводного двухскоростного конвейера является алгоритм, представленный на рис. 4.

| A |

| I |

| I |

| A |

| t1→0 |

| B |

| B |

| t2≈0,1 сек |

| II |

| Var≈0-3 сек |

| t3≥ 7 сек |

I – переключение скоростей хвостового привода конвейера

II – переключение скоростей головного привода конвейера

А – работа электропривода на низкой скорости

В – работа электропривода на высокой скорости

Рисунок 4 - Алгоритм запуска двухскоростного скребкового конвейера

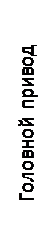

Рассмотрим функциональную зависимость между системой управления мехатронного модуля, другими компонентами и элементами обратной связи (сенсоры, датчики) в период запуска конвейера.

В качестве информационных сигналов выступают:

- температурные датчики предельного уровня (t1Г) и хвостового (t1Х) электроприводов;

- температурные датчики предупредительного значения головного (t2Г) и хвостового (t2Х) электроприводов;

- температурные датчики предельного значения приводных редукторов головного (tРГ) и хвостового (tРХ) приводов;

- расход охлаждающей жидкости головного (РГ) и хвостового (РХ) приводов конвейера;

- потребляемый ток головного (IГ) и хвостового (IХ) приводов;

- угловая скорость вращения привода (ωr).

Если условно принять, что

V Г Н - включение головного привода на низкую скорость,

V Г В - включение головного привода на высокую скорость,

V Х Н - включение хвостового привода на низкую скорость,

V Х В - включение хвостового привода на высокую скорость,

то функциональная зависимость включения конвейера на низкую скорость будет иметь вид:

Функциональная зависимость перехода конвейера на высокую скорость имеет вид:

Структурная схема скребкового конвейера в качестве мехатронного модуля может быть представлена в следующем виде (рис. 5).

Устройство управления УУ, контролируя информационные потоки S1 и S2, поступающие от блоков контроля БК2 головного привода и БК1 хвостового привода, а также команды пуска S3, формирует управляющее напряжение U поступающее на электродвигатели хвостового ЭПх и головного ЭПг приводов, которые посредством редукторов Рх и Рг создают крутящий момент на приводных звёздах конвейера. На конвейер также оказывает внешнее возмущающее воздействие очистной комбайн посредством изменения объемов V добываемой горной массы, которая контролируется устройством управления через различные датчики изменения режимов работы конвейера.

| f |

| tрх, Рх |

| S1 |

| S2 |

| U, Ix |

| U, Iг |

| S3 |

| t1x, t2x |

| t1г, t2г |

| tрх, Рх |

| m, V |

| ω, M1 |

| УУ |

| ЭПх |

| Рx |

| ЭПг |

| Рг |

| БК2 |

| БК1 |

| ДС |

| ω, M2 |

Рисунок 5 - Структурная схема скребкового конвейера в виде мехатронного модуля

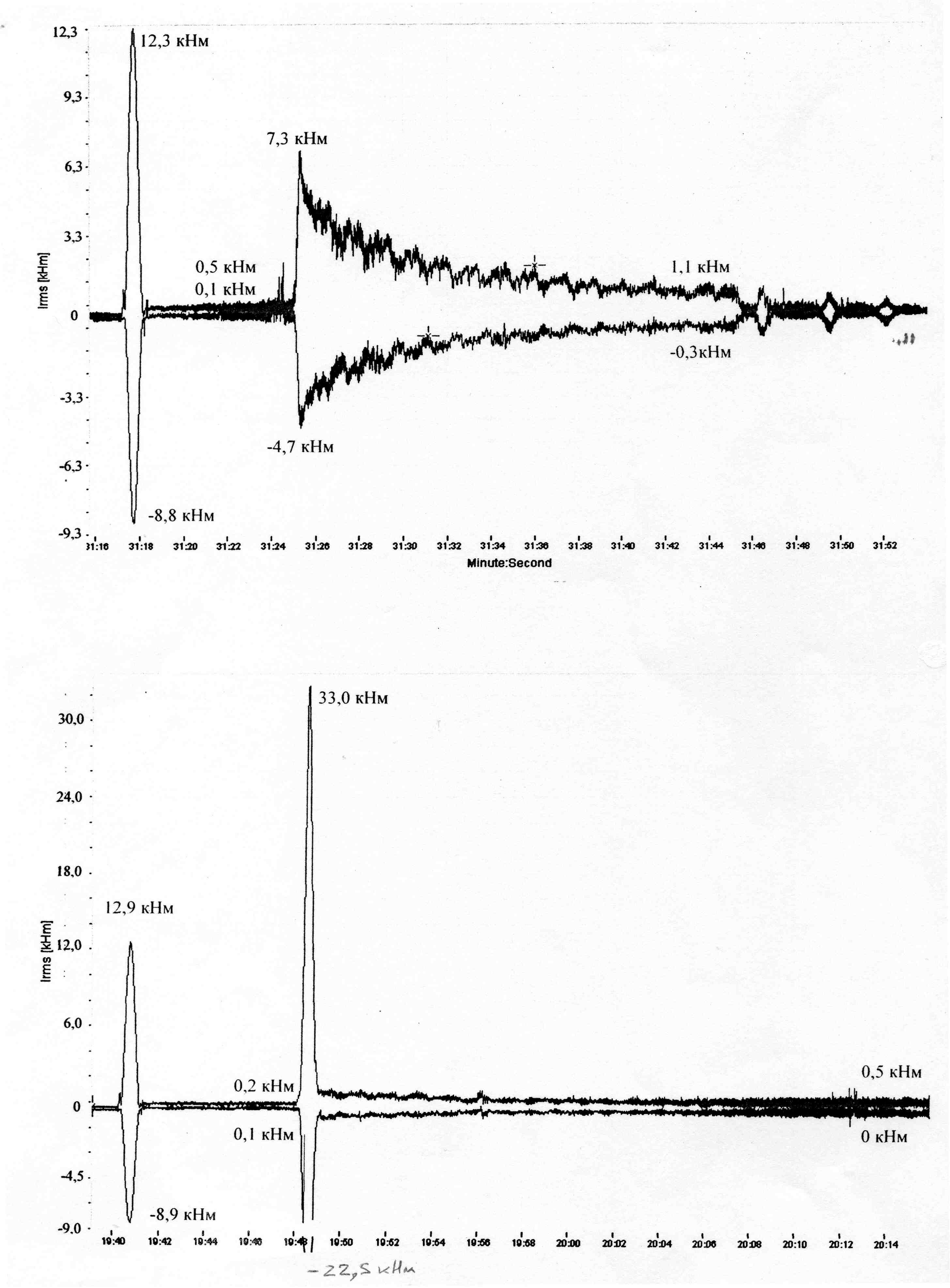

С целью определения зависимости режимов работы трансмиссии конвейера от временных критериев алгоритма управления в период пуска в 2005 году институтом «Донгипроуглемаш» были проведены испытания по определению пусковых режимов приводов на базе скребкового конвейера КСД27, выпускаемого ОАО «Донецкгормаш». Для чего в комбинированные редукторы конвейера были установлены валы с тензодатчиками (тензорезисторами), позволяющими фиксировать величину крутящего момента, возникающего при работе конвейера. Помимо этого, контролировались целый ряд других параметров: потребляемые мощности, токи, скорость вращения и др. На конвейере были установлены двухскоростные асинхронные электродвигатели типа ЭКВФТ 315 L12/4 мощностью 65/200 кВт, управление конвейером осуществлялось комплектным устройством УКВ-650, посредством которого и производилось изменение алгоритма запуска конвейера в части варьирования времени последовательности запуска приводов. На рис. 6

Рисунок 6 – Диаграммы крутящих моментов головного и хвостового приводов конвейера при различных алгоритмах пуска

головного и хвостового приводов при стандартном алгоритме пуска – включение электродвигателя хвостового привода на низкую (маневровую) скорость (натяжение нижней ветви рабочего органа конвейера), через 1,5 с включение электродвигателя маневровой скорости головного привода, через 7 с переход хвостового и головного приводов на рабочую скорость. Отличие в диаграммах состоит в величине времени перехода на рабочую скорость между хвостовым и головным приводами. В первом случае оно составляет 0,1 с, во втором – 0,5 с. Произведенные измерения показали, что изменение времени включения всего на 0,4 с привело к увеличению разницы крутящих моментов между приводами в 4,6 раза.

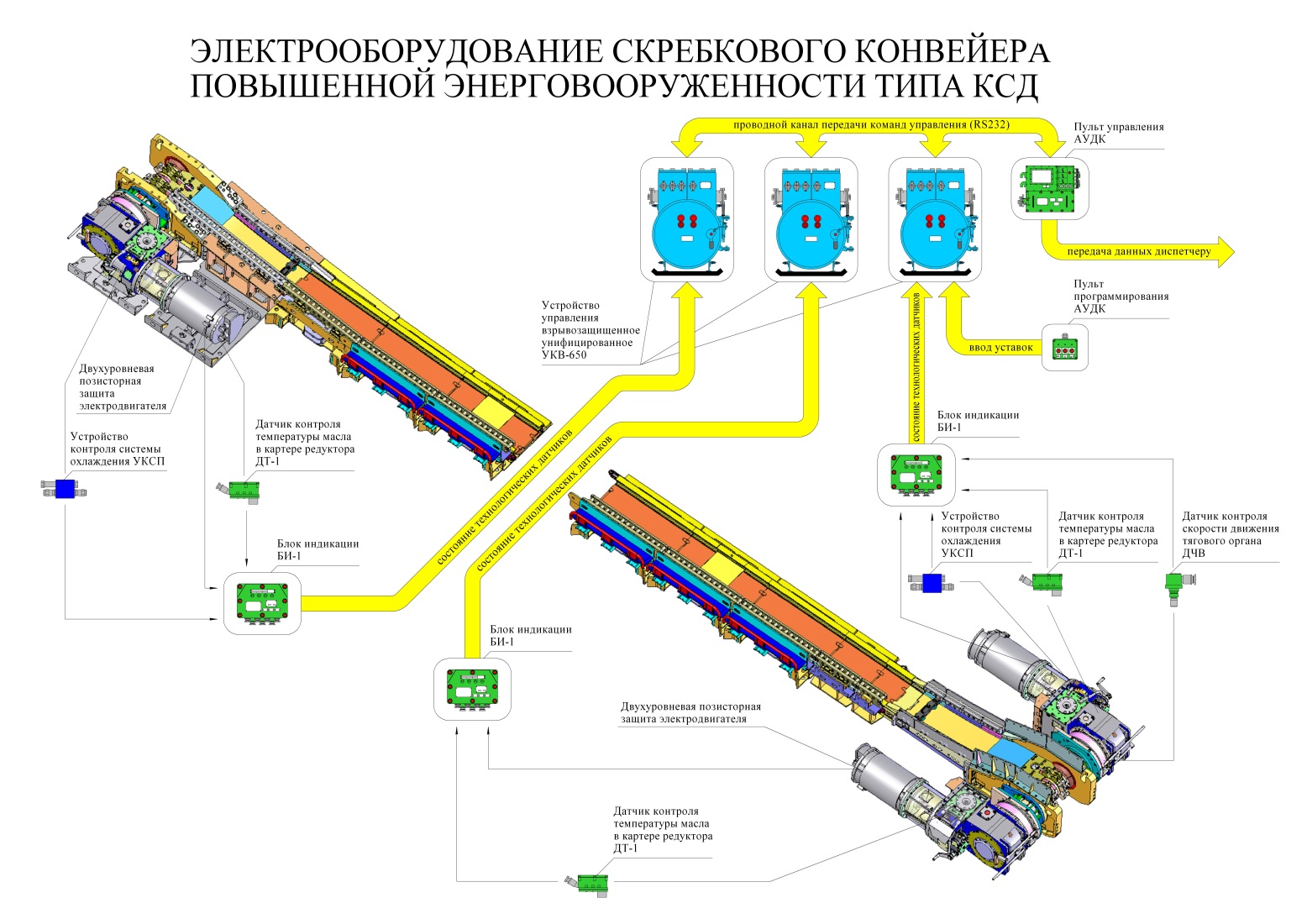

Состав и назначение электрооборудования скребкового конвейера

Описание работы скребкового конвейера, структурная схема приведены для конвейера КСД27, который получил широкое распространение в шахтах.

Электрооборудование конвейера предназначено для управления его электроприводами, обеспечения необходимых защит и блокировок. Число электродвигателей конвейера - от одного до четырех.

На рис. 7 приведено электрооборудование скребкового конвейера типа КСД, на рис. 8 - структурная схема.

Рисунок 7 - Электрооборудование скребкового конвейера типа КСД

(управление УКВ-650)

Рисунок 8 - Структурная схема КСД27-50

Электрооборудование конвейера КСД27 включает:

- три двухскоростных асинхронных электродвигателя с водяным охлаждением, мощность которых обеспечивает транспортировку горной массы с необходимой скоростью. На обмотках статора установлены температурные датчики – позисторы - для двухуровневой температурной защиты;

- автоматический выключатель АВ-400 для коммутации цепей электродвигателей;

- три комплектных устройства управления УКВ-650 (в комплекс технических средств управления скребковым конвейером типа КСД входит несколько устройств УКВ, от одного до четырех – по числу электродвигателей). Устройство представляет собой силовую часть комплекса, которая позволяет включать и отключать электродвигатели. В состав устройства входят элементы защиты и коммутации: три силовых контактора для обеспечения реверсивного режима работы на низкой скорости и в режиме “работа” на высокой, промежуточные реле, блоки максимальной токовой защиты и контроля сопротивления изоляции отходящих силовых цепей, трансформаторы тока и напряжения;

- трех устройств контроля пылеподавления УКСП (по числу двигателей), которые управляют системой орошения;

- аппаратуру управления АУДК, которая осуществляет общее управление комплексом: реализацию алгоритмов пуска конвейера, работу конвейера в штатном режиме, защиты и блокировоки в случае возникновения аварийных ситуаций. Аппаратура АУДК выполнена на базе микропроцессорной техники, применен контроллер серии PIC фирмы Microchip. В качестве узлов стыковки контроллера с датчиками и цепями управления применены модули сопряжения. Аппаратура АУДК состоит из:

- трех блоков управления (по числу устройств УКВ-650, куда они встраиваются). Блок управления осуществляет управление, защиты, контроль и техническую диагностику электропривода конвейера;

- пульта управления, который осуществляет управление электродвигателями по заданному алгоритму: телемеханическая связь между УКВ-650 и пультом управления позволяет четко и оперативно контролировать необходимые параметры и, в случае аварийной ситуации, отключать конвейер; а также представляет информацию о состоянии конвейера, его защит и блокировок;

- пульта программирования, посредством которого задаются уставки и режимы работы аппаратуры;

- трех блоков индикации БИ-1 (по числу блоков управления), которые служат для подключения контрольных кабелей датчиков, установленных на приводе, и индицируют их состояние;

- трех датчиков контроля температуры масла в картере редуктора ДТ-1 (по числу блоков управления);

- магнитоиндукционного датчика контроля скорости тягового органа ДЧВ, в котором наводятся импульсы ЭДС при прохождении мимо него металла.

Функции, выполняемые автоматизированной системой управления скребкового конвейера КСД27

Это функции для обеспечение необходимых защит и блокировок электроприводов конвейера, а также наиболее рационального (оптимального) пуска конвейера с применением специального алгоритма переключения приводов в функции тока и времени с целью уменьшения динамических нагрузок в элементах конвейера при его запуске:

1) дистанционное управление конвейером с выбором пункта управления: *

с пульта управления комбайном, с головного привода, с хвостового привода;

2) отключение конвейера с абонентских постов связи по лаве*;

3) аварийное двухстадийное отключение автоматических выключателей: *

с пульта управления комбайном, с абонентских постов связи по лаве;

4) непосредственное дистанционное аварийное отключение автоматических выключателей с аппарата управления*;

5) автоматическое включение предупредительного сигнала перед включением конвейера*;

6) выбор скорости двухскоростного конвейера "Низкая - Высокая";

7) выбор приводного блока конвейера "Хвостовой - Оба - Головной";

8) выбор режима работы "Работа – Сброс - Проверка схемы";

11) работа двухскоростных электродвигателей головного и хвостового привода в заданном режиме;

12) реверс двухскоростных электродвигателей головного и хвостового привода в заданном режиме;

13) контроль потребляемого тока электродвигателя головного и хвостового приводов;

14) обеспечение двух защитных характеристик токовой защиты от перегрузки, имитирующих тепловое состояние «холодного» (характеристика "Х") и «горячего» двигателя (характеристика "Г");

15) переход на характеристику "Г" защиты от перегрузки при срабатывании датчиков предупредительного уровня нагрева электродвигателей;

16) контроль частоты вращения головного или хвостового привода;

17) контроль теплового состояния головного и хвостового приводов: предупредительный уровень нагрева электродвигателя; аварийный уровень нагрева электродвигателя; аварийный уровень нагрева масла редуктора; отсутствие или недостаточный уровень расхода охлаждающей жидкости в системе охлаждения;

18) запоминание причин произошедших аварийных отключений конвейера;

19) вывод причин произошедших аварийных отключений конвейера, начиная с последней по запросу оператора;

20) проверку работы схемы без включения вакуумных контакторов;

21) проверку работы защиты от перегрузки без включения электродвигателей;

22) проверку работоспособности схемы контроля изоляции блоков комплексной защиты (БКЗ) - переключатель «Проверка схемы – Работа – Проверка КИ» устройства УКВ;

23) проверку защиты от токов короткого замыкания силовых выходов блоков устройств УКВ;

24) защиту от токов короткого замыкания каждого силового выхода отдельно блоков устройств УКВ;

25) защиту от токов короткого замыкания вторичных обмоток вспомогательных трансформаторов;

26) защиту от перегрузки электродвигателей на обеих скоростях (блок устройств УКВ);

27) защиту от перегрева обеих обмоток электродвигателей (блок устройств УКВ);

28) защиту от опрокидывания или не завершившегося пуска электродвигателей на обеих скоростях (блок устройств УКВ);

29) защиту от потери контроля при обрыве или коротком замыкании цепей линии контроля датчиков теплового состояния головного и хвостового приводов;

30) защиту от потери управляемости при повреждениях в цепях управления;

31) защиту от перегрева масла редукторов головного и хвостового приводов;

32) защиту от перенапряжения, возникающего при неполнофазном режиме коммутации обмоток электродвигателей;

33) защиту от работы электродвигателей без достаточного расхода воды в системе охлаждения;

35) нулевую защиту;

36) защиту от утечек тока во всех силовых цепях (общесетевое реле утечки);

37) электрическую блокировку, препятствующую включению электродвигателей при снижении сопротивления изоляции силовых цепей ниже 100 кОм (блоки устройств УКВ);

38) электрическую блокировку, препятствующую включению электродвигателей при отключенном подлавном перегружателе;

39) блокировку, возвращающую схему управления в исходное (отключенное) состояние при любом отключении или невключении контакторов, а также при отсутствии предупредительного сигнала *;

40) механическую блокировку, исключающую подачу напряжения в аппаратную камеру при открытом быстрооткрываемом люке, и препятствующую открыванию люка при наличии напряжения в аппаратной камере (кнопка СТОП);

41) индикацию параметров:

- тока электродвигателей приводов (в %);

- причины произошедшей аварии;

- наличия напряжения во вторичных цепях;

- о включении контакторов;

- величины отклонения частоты вращения приводной звездочки от номинального значения (в %).

________________________________

*) Выполняется совместно с аппаратурой управления очистным комплексом УМК.

Date: 2015-08-15; view: 1392; Нарушение авторских прав