Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Оптимизация режимов работы мехатронных очистных комбайнов

|

|

Принципы оптимизации режимов работы приводов очистных комбайнов. Регуляторы нагрузки очистных комбайнов. Условия устойчивости работы приводов. Показатели качества переходных процессов и их определение для различных режимов работы комбайнов. Критерии оптимизации режимов работы очистных комбайнов.

Изменяющиеся в широких пределах условия залегания пластов, физико-механические свойства углей, особенности технологии работ в лаве, а также параметры существующих и проектируемых электродвигателей требуют в ряде случаев изменения режима работы комбайна.

Один из путей повышения производительности очистных комбайнов — повышение их рабочих скоростей, что напрямую связано с повышением энерговооруженности. При ручном управлении скоростью подачи ограничивающими факторами являются: скорость перемещения человека в лаве и быстрота его реакции; число выполняемых операций по управлению, особенно в экстремальных условиях; способность перерабатывать получаемую информацию без ошибок и т. д.

На темпы выемки угля часто накладываются технические и технологические ограничения — недостаточная пропускная способность транспортных средств, метановыделение, ограниченная скорость крепления, необходимость снижения скорости подачи при прохождении мест горно-геологических нарушений, а также при подходе к концам лавы и т. п. В этих случаях требуется управлять скоростью подачи комбайна при недогруженном двигателе, для чего регулятор нагрузки должен иметь соответствующий канал.

Указанные ограничения в первую очередь имеют место при работе на маломощных пластах (до 1,4 м). Интеллектуальное регулирование нагрузки позволяет освободить машиниста комбайна от непрерывного управления скоростью подачи, благодаря чему улучшаются условия труда машиниста и возникают предпосылки для создания комплекса оборудования по выемке угля без постоянного присутствия людей в забое. При этом благодаря более полному использованию энергетических возможностей электропривода повышаются технико-экономические показатели.

РЕГУЛИРОВАНИЕ НАГРУЗКИ ГОРНЫХ МАШИН:

1. Задачи автоматического регулирования

Для обеспечения нормальной и производительной работы в различных условиях горные машины снабжаются подающими механизмами, позволяющими регулировать рабочую скорость подачи органа разрушения на забой. При ручном управлении машинист горного комбайна или врубовой машины, ориентируясь по шуму электродвигателя, устанавливает величину скорости подачи. Такая регулировка является весьма неточной, субъективной. Она не может обеспечить рационального режима работы электродвигателя и рабочих органов выемочной машины, так как машинист может лишь весьма приближенно судить о нагрузке двигателя и не может достаточно быстро реагировать на все изменения условий работы. В результате этого двигатель может работать с недогрузкой или перегрузкой. Первый случай приводит к работе машины с производительностью меньшей, чем, возможная, второй — к перегреву, а чаще к опрокидываниям электродвигателя и сокращению срока его службы и машины в целом.

После опрокидывания электродвигателя или срабатывания защиты (максимальных токовых или тепловых реле) его пуск производится под нагрузкой. При этом статический момент на валу двигателя может значительно превышать его максимальный момент. Поэтому пустить электродвигатель после его остановки из-за перегрузки однократным включением не удается. Практически удается осуществить пуск только после многократных включений, что связано с быстрым нагревом двигателя пусковыми токами и его износом.

По имеющимся данным асинхронный электродвигатель с коротко замкнутым ротором выдерживает без теплового старения не более 60—100 тыс. включений. Между тем, число включений угольного комбайна часто достигает порядка нескольких сотен за смену, вследствие чего срок службы электродвигателя будет небольшим. Это подтверждается опытом эксплуатации горных машин. Кроме того, ручное регулирование режима работы горной машины требует постоянного присутствия машиниста возле машины, где условия труда являются наиболее тяжелыми. Отсюда вытекают следующие задачи автоматического регулирования нагрузки горных машин:

- повышение производительности горной машины за счет более полного использования по мощности ее электродвигателя и работы в режиме минимальных удельных энергозатрат;

- увеличение надежности и срока службы горной машины;

- сокращение числа опрокидываний и пусков электродвигателя;

- высвобождение машиниста от функции управления режимом работы горной машины;

- улучшение сортности угля;

- снижение удельного расхода режущего инструмента.

Эти задачи не противоречат друг другу. Максимальная производительность достигается при минимальных удельных энергозатратах. Последним соответствует лучшая сортность угля и минимальный износ режущего инструмента. Особенно это важно для мехатронных машин с их высокой энерговооруженностью широкими функциональными возможностями. Полное использование этих машин – задача чрезвычайной важности.

В настоящее время возможны следующие основные варианты регулирования нагрузки горных машин.

I. Изменение скорости подачи при неизменной скорости резания (минимальный вариант).

Vр = сопst, Vп =vаг.

2 Изменение скорости резания при неизменной скорости подачи.

Vр = vаг,Vп = сопst.

3 Согласованное изменение скоростей резания и подачи, при шпором их соотношение остается неизменным за весь период работы машины (параметрическая стабилизация).

Vр /Vп = сопst.

4 Регулирование скоростей резания и подачи с поддержанием минимального отношения (максимальный вариант).

Vр = vаг; Vп =vаг.

2. Регулирование нагрузки изменением скорости подачи

Регулирование по этому варианту аналогично ручному управлению существующими выемочными машинами. Для поддержания постоянства развиваемой двигателем мощности при изменении сопротивляемости пласта разрушению скорость подачи должна регулироваться в соответствии с зависимостью (12). При этом изменится глубина резания. Поскольку шаг между резцами нерегулируем, то в процессе изменения скорости подачи отношение шага к толщине стружки не сохранится постоянным. Это приводит к тому, что машины с автоматическим регулированием по минимальному варианту работают обычно с удельными энергозатратами на резание выше минимально возможных, и в этом основной недостаток минимального варианта регулирования.

3. Регулирование нагрузки изменением скорости резания

Вариант регулирования изменением одной скорости резания не дает увеличения производительности угольных комбайнов. Его имеет смысл применять только при постоянной производительности комбайна для улучшения сортности полезного ископаемого. В настоящее время комбайны с постоянной производительностью не проектируются, и этот вариант находит применение лишь для угольных стругов.

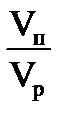

4. Регулирование нагрузки пропорциональным изменением скоростей подачи и резания

Этот вариант регулирования предусматривает автоматическую работу машины с постоянным соотношением скоростей подачи и резания Vn/Vр. При этом такой параметр, как глубина резания, сохраняется постоянным, в связи с чем этот вид регулирования часто называют вариантом параметрической стабилизации.

Стабилизация мощности, потребляемой двигателем, осуществляется за счет пропорционального и одновременного изменения скорости подачи и резания в зависимости от нагрузки на исполнительном органе. При этом требуется регулировать в широких пределах скорость резания таким образом, чтобы произведение эффективного момента М на скорость вращения п ведущей звезды всегда оставалось постоянным Мп = сопst.

5. Регулирование нагрузки оптимальным изменением скоростей подачи и резания

При регулировании нагрузки горной машины по данному варианту предусматривается ее работа с минимальными удельными энергозатратами путем автоматического выбора оптимального отношения Vп/Vр и его поддержания. При этом, как и в предыдущем варианте, в широких пределах регулируются скорости резания и подачи, но с переменным их отношением. Оптимальное отношение Vп/Vр можно поддерживать экстремальным регулятором, обеспечивающим его автоматический поиск. Такой регулятор должен анализировать конкретные условия и на основе достижения минимальных удельных энергозатрат выбирать соотношение Vп/Vр

При создании регуляторов нагрузки должны учитываться динамические и конструктивные особенности очистных комбайнов, технология ведения очистных работ, возможности человека, условия работы и требования безопасности.

Важное значение для выбора структуры и динамических параметров регулятора нагрузки имеет характер движения очистных комбайнов. В настоящее время большинство комбайнов перемещаются с помощью бесцепного, цепного или канатного тягового органа по конвейеру или почве пласта. Механическая система, состоящая из инерционного (масса машины) и упругого (тяговый орган) звеньев, является колебательной. В данном случае из-за нелинейности кривой сухого трения при существенном различии величин коэффициентов трения покоя и движения эти колебания не затухают, а носят разрывной (релаксационный) характер, т. е. движение -комбайна представляет собой чередование импульсов и остановок длительностью соответственно.

Для динамических свойств очистного комбайна как мехатронного объекта управления характерна стационарность случайных процессов с нормальным законом распределения. Поэтому влияние динамических параметров на систему регулирования нагрузки комбайна может быть исследовано с помощью методов, принятых в теории систем со случайными параметрами.

Требования стабилизации нагрузки привода с заданной точностью и защиты электродвигателя от опрокидывающих перегрузок противоречивы, так как в первом случае регулятор должен быть оптимальным по точности, а во втором — по быстродействию. Выполнение этих требований достигается благодаря применению регуляторов с переменной структурой или введению инерционного и быстродействующего каналов. Однако, так как практически невозможно исключить вероятность опрокидывания электродвигателя из-за экстренных перегрузок, например при заклинивании исполнительного органа опустившейся кровлей, машины оснащаются устройствами защиты, отключающими в таких случаях привод с выдержкой времени 2—2,2 с, выбранной для предотвращения ложных срабатываний от пусковых токов.

Для повышения качества регулирования при переменном коэффициенте усиления объекта параметры регулятора могут соответствующим образом изменяться за счет наличия контура самонастройки.

Кроме того, регулятор нагрузки может выполнять функции защиты привода подачи от перегрева и перегрузки, выдавать информацию для автоматического реверса предохранительной лебедки и др.

Таким образом, благодаря системному подходу к проектированию регулятор фактически превратился в универсальное управляющее устройство.

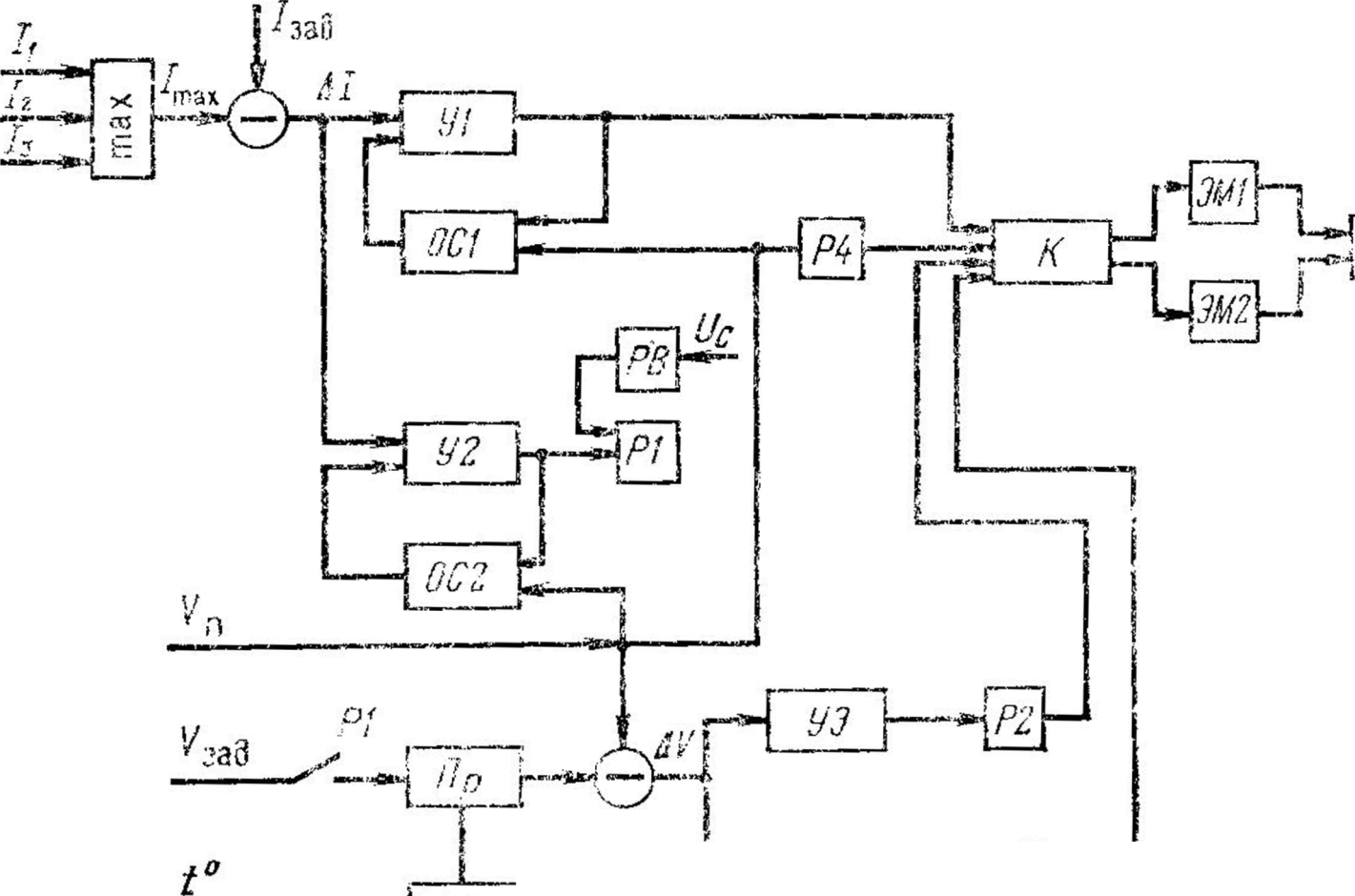

На рис.1. показана функциональная схема регулятора нагрузки, осуществляющего:

а) стабилизацию заданного значения тока наиболее загруженного электродвигателя комбайна путем автоматического изменения скорости подачи;

б) ограничение суммарного тока двух электродвигателей комбайна;

в) автоматическое поддержание заданной скорости подачи при не- догруженных э л е к т р о д в и г а те л я х;

г) защиту электродвигателей от опрокидывания при технологических перегрузках;

д) уменьшение до нуля скорости подачи при пуске комбайна и длительных перегрузках электродвигателей с последующим увеличением ее до заданного значения.

В основной контур регулирования нагрузки входят: сравнивающее устройство, на один из входов которого поступает напряжение со схемы выделения максимального сигнала, а на другой — напряжение, пропорциональное заданной величине тока; релейные усилители, охваченные гибкой отрицательной обратной связью для получения импульсного режима; реле Р1, электромагниты ЗМ1 и ЭМ2. Канал нагрузки включает и контур самонастройки, заключающейся в том, что уровень гибкой отрицательной обратной связи зависит от сигнала с датчика скорости подачи, величина которого обратно пропорциональна коэффициенту усиления объекта.

Рас.1. Функциональная схема регулятора нагрузки ИПИР-ЗМ:

Таким образом, в настоящее время задачу управления режимами работы добывающих комбайнов можно представить в следующем виде:

- стабилизация скорости подачи добывающего комбайна с учетом ограничений за транспортированием угля конвейером, интенсивностью выделения метана, скоростью сведения крепления, перегрузочной способностью электродвигателей приводов резания;

-стабилизация мощности, которая потребляется наиболее загруженным электродвигателем приводов резания, с обеспечением устойчивой работы комбайна при условии изменения крепости массива, который разрушается (при этом учитываются все ограничения, пересчитанные в предыдущем пункте);

Выведем формулу для расчета новой уставки скорости подачи при условии стабилизации мощности, которая потребляется наиболее загруженным электродвигателем приводов резания. Для этого рассмотрим основную статическую рабочую характеристику добывающего комбайна (рис.2).

Исходной величиной статической характеристики на рис.2 (ось ординат) есть мощность Р, что потребляется наиболее загруженным электродвигателем приводов резания комбайна. Входной величиной (ось абсцисс) есть

скорость подачи добывающего комбайна Vп. На рис.2 показанны три статические рабочие характеристики комбайна для разных крепостях угля: сопротивляемость угля

| 2′ |

| 3′ |

| Р, кВт |

| Vп, м/хв |

| ∆Vп.1 |

| ∆Vп.2 |

| Рст |

| Ркр |

| Vп.ф |

| А1 |

| А2> А1 |

| А3> А2 |

| Рх.х. |

| α |

резанию А1 – наиболее низкая, сопротивляемость угля

Рис.2 Рабочая статическая характеристика добывающего комбайна

А3 – наибольшая.

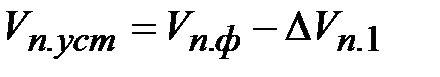

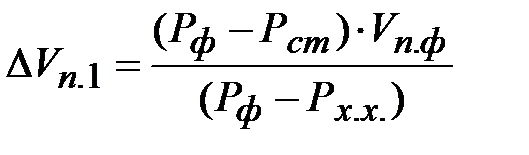

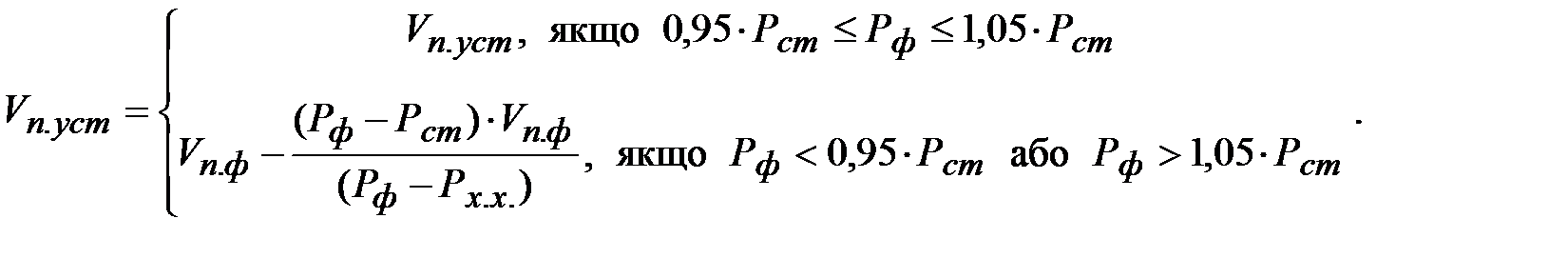

В режиме стабилизации мощности двигателя при условии превышения фактической мощности Рф своего устойчивого значения Рст в результате повышения сопротивляемости угля резанию с А1 к А2 (переход из точки 1 к точке 2 на рис.1) необходимо определить новую уставку скорости подачи Vп.уст, при которой фактическая мощность снова будет равнять своему устойчивому значению (Рф = Рст). При этом на статической рабочей характеристике комбайна осуществится переход от точки 2 к точке 2′. Значение скорости подачи в точке 2′:

, м/хв. (1)

, м/хв. (1)

Для определения величины ΔVп.1, на которую нужно уменьшить фактическую скорость подачи Vп.ф, рассмотрим треугольники 1-2-2′ и 5-2-4. Из подобия треугольников 1-2-2′ и 5-2-4 вытекает:

.

.

Откуда:

, м/хв,

, м/хв,

где Рх. х. - мощность, которая потребляет электродвигатель на холостом ходу, квт.

Подставив ΔVп.1 у уравнение (1) имеем:

, м/хв. (2)

, м/хв. (2)

Как видно из уравнение (2), уставка скорости подачи при условии стабилизации мощности зависит от фактической скорости подачи комбайна, отклонение фактической мощности от ее стойкого значения, а также отклонение фактической мощности от мощности холостого хода электродвигателя. Причем, чем большее отклонение фактической мощности от ее устойчивого значения, тем на большую величину уменьшается уставка скорости подачи.

Это подтверждает рис.2: при увеличении сопротивляемости угля с А1 к А3 фактическая мощность Рф отличается от своего устойчивого значения Рст на большую величину (переход от точки 1 к точке 3). И для выполнения условия Рф = Рст понадобится еще большее уменьшение скорости подачи (переход от точки 3 к точке 3′), чем в предыдущем случае (ΔVп.2 > ΔVп.1).

Для предотвращения частого срабатывания в регуляторах нагрузки и скорости подачи добывающих комбайнов реализованная зона нечуствительсти 5% за нагрузкой. С учетом этого, формула для расчета уставки скорости подачи:

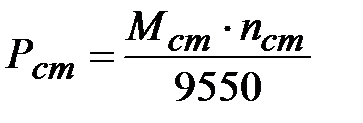

Устойчивая мощность электродвигателя привода резания Рст определяется по формуле:

, квт,

, квт,

где пст – частота вращения ротора, которая отвечает устойчивомуу вращающему моменту Мст электродвигателя привода резания:

, об/мин,

, об/мин,

где пс – синхронная частота обращения, об/мин; пн – номинальная частота обращения ротора, об/мин; Мн – номинальный вращающийся момент электродвигателя привода резания, Н·м.

Стойким моментом электродвигателя Мст называется максимальное значение среднего уровня вращающегося момента электродвигателя, при котором он работает без кувырков (при условии стационарных режимов нагрузки). Для определения стойкого момента Мст сначала проведем анализ статистических характеристик вращающегося (электромагнитного) момента электродвигателя привода резания.

В рабочем режиме комбайна изменение во времени вращающегося момента электродвигателя привода резания происходит в широком спектре частот. Можно выделить следующие частотные составу вращающегося момента:

- высокочастотные – формируются в процессе разрушения зубками угля в частотной области, которая отвечает резонансной частоте (fв) усиление в электродвигателе (для добывающих комбайнов составляет 10-18 Гц). Составу вынужденных колебаний с частотами fв относятся к классу авторезонансних процессов, поскольку на их формирование существенно влияют собственные динамические свойства подсистем привода и внешние связи за скоростями между этими подсистемами и массивом угля;

- низкочастотные – их частота равняется или кратная частоте обращение ВО (как правило, fн =1-3 Гц). Формируются в первую очередь из-за остаточной силовой неуравновешенности исполнительных органов (неоптимальная схема набора зубок) и через периодичность процесса нагрузки угля лопатами органов;

- особо низкочастотные (инфранизкочастотные) – формируются из-за изменения сопротивляемости угля резанию вдоль забоя в частотной области от 10-2до 10-3 Гц.

Для эффективной стабилизации мощности двигателя привода резания в автоматическом режиме необходимо, чтобы скорость изменения во времени возмущения, за которым происходит управление, была намного меньше скорости изменения Vп во время переходного процесса в подсистеме перемещения из-за ее механической и электромагнитной инерционности (с учетом ограничения на ускорение комбайна). Этому требованию отвечают только инфранизкочастотнотные составляющие вращающегося момента и, соответственно, мощности электродвигателя. Поэтому при стабилизации мощности в автоматическом режиме управление происходит именно за инфранизкочастотнотные составляющей мощности, частота которой не превышает 10-2 Гц. Низкочастотная и высокочастотная составные мощности в этом случае являются нежелательными и принимаются как препятствия, которые мешают эффективному управлению. Поэтому сигналы из датчиков тока статоров электродвигателей приводов резания пропускаются через фильтры низких частот с частотой среза приблизительно 0,1 Гц, или обрабатываются программным способом (с помощью математических фильтров, скользящее усреднение, и т.п.).

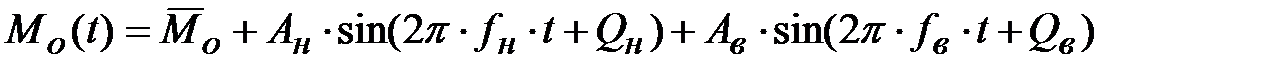

При условии стабилизации мощности в автоматическом режиме инфранизкочастотнотные составляющая мощности отсутствующая в частотном спектре. Но остаются колебание мощности со значительными амплитудами на низких и высоких частотах, которые могут привести к кувырку или перегреву электродвигателя привода резания (рис.3). Поэтому принято оставлять запас за мощностью для этих колебаний и переходить к стабилизации не критического значения мощности, а ее устойчивоого значения (рис.3).

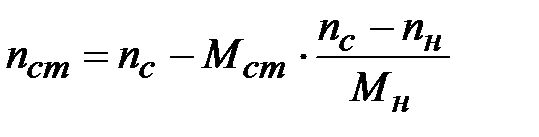

На рис.3 жирной линией представленное идеализированное изменение во времени вращающегося момента электродвигателя привода резания комбайна. Здесь  – средний уровень (математическое ожидание) вращающегося момента; Тн, fн и Ан – соответственно период, частота и амплитуда низкочастотной составляющей вращающегося момента; Тв, fв и Ав – соответственно период, частота и амплитуда высокочастотной составляющей вращающегося момента.

– средний уровень (математическое ожидание) вращающегося момента; Тн, fн и Ан – соответственно период, частота и амплитуда низкочастотной составляющей вращающегося момента; Тв, fв и Ав – соответственно период, частота и амплитуда высокочастотной составляющей вращающегося момента.

Следует заметить, что фактическое изменение вращающегося момента Мо у времени является случайным процессом, но в его спектральном составе с высоким уровнем значимости выделяются узкополосные колебательные составу со средними значениями частот fн и fв, что разрешает сделать вышеуказанную идеализацию. Идеализированное изменение во времени вращающегося момента описывается уравнением:

,

,

где Qн и Qв – фазовые углы для, соответственно, низкочастотной и высокочастотной составных, советов.

Рис.3. Изменение во времени вращающегося момента электродвигателя привода резания при условии стабилизации мощности в автоматическом режиме

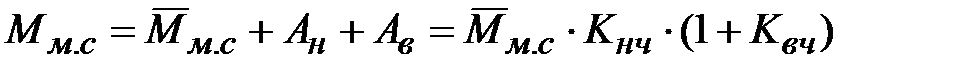

На основе рис.3 максимальное значение среднего уровня вращающегося момента М м.с. с, что отвечает его стойкому значению, может быть найденное за формулой:

,

,

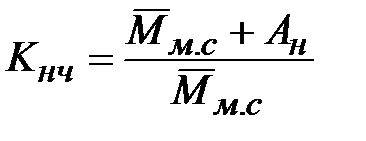

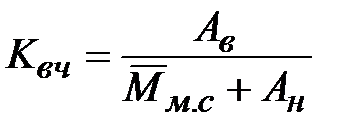

где Kнч и Kвч – коэффициенты, которые учитывают динамичность, соответственно, низкочастотной и высокочастотной составных вращающегося момента (мощности электродвигателя):

;

;  .

.

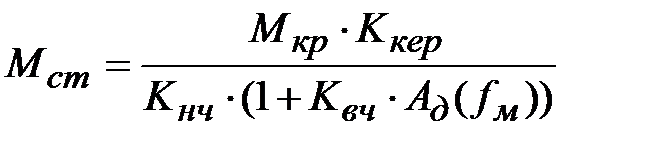

На практике устойчивое значение вращающегося момента электродвигателя привода резания рассчитывают по формуле:

,

,

где Мкр – критический момент электродвигателя привода резания, Н·м; Kкер – коэфициент учитывающий качество управления параметрами работы исполнительных органов рекомендуеться принимать равным 0,9 при условии автоматического управления, и 0,8 – при условии ручного управления); Ад (fм) – значення амплитудно-частотной функции электродвигателя привода резания Ад (f) при резонансной частоте fм крутильних колебаниях механической части подсистеми привода ИО (для добычных комбайнов fм =15-30 Гц).

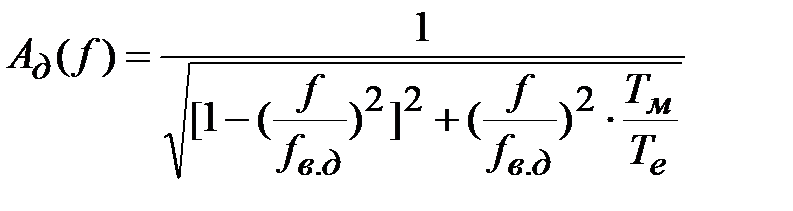

Амплитудно-частотную функцию электродвигателя привода резания можно приблизительно определять за зависимостью:

,

,

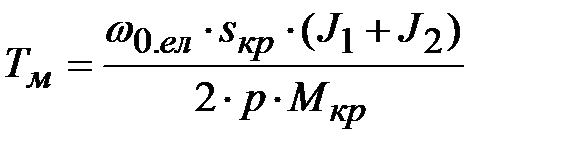

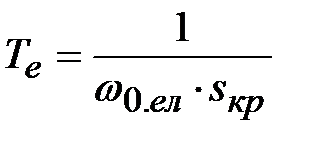

где fв.д – частота собственных колебаний электродвигателя, Гц; Тм и То – соответственно электромеханическая и электромагнитная постоянные времени:

; (3)

; (3)

, (4)

, (4)

где ω0. ел – частота напряжения в сети питания, советов/с; sкр – критическое скольжение электродвигателя; J1 – механический момент инерции ротора электродвигателя, кг×м2; J2 – суммарный механический момент инерции ВО и элементов редуктора, который приведен к ротору, кг×м2; р – количество пар полюсов электродвигателя.

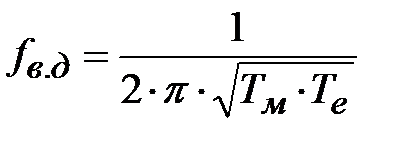

Частота собственных колебаний электродвигателя рассчитывается за формулой:

, Гц.

, Гц.

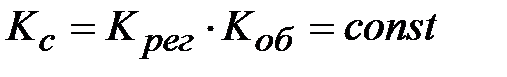

Обоснуем скорость, с которой необходимо изменять во времени скорость подачи при переходе к новой уставки (при условии стабилизации мощности), чтобы система из позиции теории автоматического управления оставалась устойчивой. Для устойчивости системы необходимо выполнение условия неизменности коэффициента усиления системы Kс:

,

,

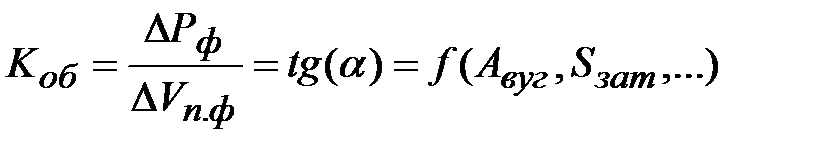

где Kрег и Kоб – коэффициенты усиления, соответственно, регулятора и объекта управления. Коэффициент усиления регулятора находится как отношение величины ΔUк, на которую изменяется управляющий сигнал к ПЧ за определенное время, к величине Δ(Рф – Рст), на которую изменяется отклонение фактической мощности от своего стойкого значения за тот же время:

.

.

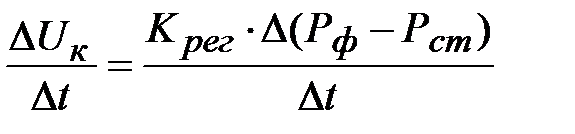

Коэффициент усиления объекта управления находится как отношение величины ΔРф, на которую изменяется фактическая мощность электродвигателя привода резания за определенное время, к величине ΔVп.ф, на которую изменяется фактическая скорость подачи комбайна за тот же время. Т.е., этот коэффициент равняется тангенсу угла α статической рабочей характеристики добывающего комбайна (рис.2.32) и изменяется в функции сопротивляемости угля резанию Авуг, площадки затупления зубок Sзат, сопротивляемости резанию и удельного содержания включений, и т.п.:

.

.

Используя формулу для коэффициента усиления регулятора, определим скорость изменения во времени управляющего сигнала к ПЧ:

.

.

С обзором на условие устойчивости системы формула для расчета скорости изменения во времени управляющего сигнала к ПЧ будет следующей:

.

.

Таким образом, скорость изменения во времени управляющего сигнала к ПЧ и, соответственно, скорости подачи при переходе к новой уставке прямо пропорционально зависит от скорости изменения во времени отклонения фактической мощности от своего стойкого значения и обратно пропорционально от коэффициента усиления объекта управления.

С учетом функции защиты электродвигателей приводов резание от перегрузки системы управления комбайном:

.

.

Рассмотрим способы автоматизации режимов работы мехатронных добывающих комбайнов на базе частотно-регулируемых приводов.

1. Система стабилизации скорости подачи обеспечивает постоянность производительности комбайна. В такой системе скорость подачи является неизменной величиной (Vп = const), как и скорость резания (Vр = const). Мощность, которая потребляется электродвигателем привода резания (наиболее загруженным), изменяется случайным чином (P = var). Данный способ автоматизации режимов работы комбайнов целесообразно применять в том случае, когда скорость подачи, которая стабилизируется, обеспечивает оптимальные параметры резания и нагрузка угля. Недостатком является то, что заранее значение скорости подачи, при котором наблюдаются оптимальные параметры резания и нагрузка угля, неизвестно. Отклонение же от него может привести к повышению удельных энергозатрат на добычу угля, потери производительности комбайна и ухудшение сортности угля.

На рис.4 «Уставка» – блок, в котором формируется заданное значение скорости подачи Vп.уст; РШ – регулятор скорости подачи; ПЧ – преобразователь частоты напряжения питания электродвигателей приводов подачи; ЕДПП – электродвигатели приводов подачи; ДШ – датчик скорости подачи комбайна.

| Vп |

| РШ |

| Уставка |

| ПП |

| ПЧ |

| Vп.ф |

| Vп.уст |

| ΔVп |

| ДШ |

Рис 4. Структурная схема системы стабилизации за скоростью подачи комбайна

Система автоматического управления, которая представлена на рис.4, является автоматической системой, в которой используется принцип запертого управления и реализуется вид управления – стабилизация. Благодаря отрицательной обратной связи за скоростью подачи система владеет приемлемой гибкостью в управлении. Объектом управления является преобразователь частоты ПЧ вместе с подсистемой перемещения ПП комбайна. Регулятор скорости РШ подает на преобразователь частоты ПЧ управляющий сигнал, который формируется за отклонением фактической скорости подачи от заданного значения: ΔVп=Vп.уст–Vп.ф.

2. Система стабилизации по мощности обеспечивает полное использование мощности, которая потребляется электродвигателем привода резания (наиболее загруженным). При этом происходит регулирование скоростью подачи при условии неизменных скорости резания и мощности: Vр = const; Vп = var; P = max. Применение этого способа регулирования режимов работы комбайнов есть допустимым на машинах с исполнительными органами, которые хорошую погрузочную способность. В противном разе возникает заштибовка исполнительных органов и резко повышаются удельные энергозатраты комбайна.

| РН |

| ВО |

| ПП |

| Р |

| ПЧ |

| ППВО |

| ДП |

| Уставка |

| Руст |

| Рф |

| ΔР |

Добывающий комбайн является инерционным объектом и для снижения его скорости требуется некоторое время. Поэтому для реализации системы стабилизации за мощностью необходимые электродвигатели приводов резания с большим перекидным моментом для исключения кувырков двигателей при условии экстремальных перегрузок. Только в этом случае будет наблюдаться повышение производительности комбайна в сравнении с ручным управлением. Наиболее целесообразно применять способ при работе на пластах с незначительными колебаниями прочности угля и на комбайнах с мощными электродвигателями приводов резания.

Рис.5. Структурная схема системы стабилизации по мощности

Из рис.5 видно, что в системе стабилизации по мощности также используется принцип замкнутого управления и реализуется вид управления – стабилизация. Система имеет отрицательный обратной связь по мощности электродвигателя привода резания, которое контролируется с помощью датчика мощности ДП. Но в этом случае объект управления состоит из четырех блоков «преобразователь частоты ПЧ – подсистема перемещения ПП – исполнительный орган ВО – подсистема привода ВО». Это приводит к осложнению закона управления скоростью подачи, которая реализует регулятор нагрузки РН. В блоке «Уставка» задается устойчивое значение мощности Рст, которую потребляет наиболее загруженный электродвигатель привода резания, для расчета которого, как показано выше, необходимое знание характера случайного распределения прочности угля в пространстве угольного массива.

3. Система параметрической стабилизации обеспечивает поддержание постоянной глубины реза при условии неизменной мощности, которая потребляется электродвигателем привода резания. При этом регулируются как скорость подачи, так и скорость резания (Vр= var; Vп= var; hопт=( )опт = const; P = const). А. И. Берон и Е. З. Позин на основе анализа закономерностей процесса резания уголь зубками сделали вывод о том, что для каждой конструкции исполнительного органа имеет место оптимальное с точки зрения удельных энергозатрат значения средней толщины стружки и, соответственно, соотношение скоростей резания и подачи. Таким образом, если регулировать скорость подачив соответствии с алгоритмом стабилизации мощности, и при этом регулировать скорость резания согласованно со скоростью подачи с оптимальным коэффициентом соотношения, можно обеспечить работу комбайна с максимальной производительностью, минимальными удельными энергозатратами и наилучшей сортностью угля. Основным недостатком этого способа является то, что на всех добывающих комбайнах на сегодня в приводах резания стоят нерегулированные асинхронные электродвигатели большой мощности. Для реализации регулирования скорости вращения роторов этих двигателей необходимые дорогие и объемные преобразователи частоты. Размещать их придется в боковом штреке, который приведет к появлению дополнительного силового кабеля.

)опт = const; P = const). А. И. Берон и Е. З. Позин на основе анализа закономерностей процесса резания уголь зубками сделали вывод о том, что для каждой конструкции исполнительного органа имеет место оптимальное с точки зрения удельных энергозатрат значения средней толщины стружки и, соответственно, соотношение скоростей резания и подачи. Таким образом, если регулировать скорость подачив соответствии с алгоритмом стабилизации мощности, и при этом регулировать скорость резания согласованно со скоростью подачи с оптимальным коэффициентом соотношения, можно обеспечить работу комбайна с максимальной производительностью, минимальными удельными энергозатратами и наилучшей сортностью угля. Основным недостатком этого способа является то, что на всех добывающих комбайнах на сегодня в приводах резания стоят нерегулированные асинхронные электродвигатели большой мощности. Для реализации регулирования скорости вращения роторов этих двигателей необходимые дорогие и объемные преобразователи частоты. Размещать их придется в боковом штреке, который приведет к появлению дополнительного силового кабеля.

На рис.6 ОС – блок, в котором задается оптимальное соотношение скоростей подачи и резание ( )опт; РС – регулятор соотношения скоростей подачи и резание; ДШП – датчик скорости подачи; ДШР – датчик скорости резания.

)опт; РС – регулятор соотношения скоростей подачи и резание; ДШП – датчик скорости подачи; ДШР – датчик скорости резания.

Как видно со структурной схемы на рис.6, система состоит из двух подсистем стабилизации - подсистемы стабилизации мощности, которая потребляется электродвигателем привода резания, за счет регулирования скорости подачи (блоки «Уставка», РН, ПЧ, ПП, ППВО, ДП) и подсистемы стабилизации соотношения скоростей подачи и резание за счет регулирования скорости резания (блоки ОС, РС, ПЧ, ППВО, ДШП, ДШР). Каждая подсистема имеет свой канал управления и преобразователь частоты напряжения питания ПЧ. Первая подсистема руководит электродвигателем привода подачи, вторая - электродвигателем привода резания.

| Р |

| РН |

| Уставка |

| ДШП |

| ПП |

| ПЧ |

| ППВО |

| ДП |

| ОС |

| Vп |

| РС |

| ПЧ |

( )ф )ф

|

( )опт )опт

|

| Vр |

| ΔР |

| Руст |

| Рф |

| Vп.ф |

| Vр.ф |

| ДШР |

Рис.6. Структурная схема системы параметрической стабилизации

В процессе стабилизации мощности Р фактическая скорость подачи Vп(управляющая величина первой подсистемы) изменяет фактическое значение соотношения скоростей подачи и резание и выступает в роли збурюючого влияния для второй подсистемы стабилизации. Фактическое значение соотношения скоростей подачи и резание на выходах датчиков ДШП и ДШР рассчитывается в блоке «( )ф». После этого оно сравнивается с расчетным оптимальным значением (

)ф». После этого оно сравнивается с расчетным оптимальным значением ( )опт, которое задается в блоке ОС, и сигнал отклонения поступает на блок РС, что формирует управляющее влияние на блок ПЧ. Блок ПЧ изменяет скорость обращения вала электродвигателя подсистемы привода исполнительного органа ППВО и, соответственно, скорость резания Vр с целью корректирования фактического значения соотношения скоростей подачи и резание.

)опт, которое задается в блоке ОС, и сигнал отклонения поступает на блок РС, что формирует управляющее влияние на блок ПЧ. Блок ПЧ изменяет скорость обращения вала электродвигателя подсистемы привода исполнительного органа ППВО и, соответственно, скорость резания Vр с целью корректирования фактического значения соотношения скоростей подачи и резание.

4. Если задаваться целью минимизировать мощность, которая потребляется наиболее загруженным электродвигателем привода резания, с помощью независимого регулирования скоростей подачи и резание, то получим способ экстремального регулирования (Vр = var; Vп = var; P = min).

Как итог, выделим направление развития систем управления, которые установлены на добывающих комбайнах. На сегодня научные исследования роботы добывающих комбайнов как мехатронних агрегатов направленные на внедрение информационных технологий, которые разрешат проводить безлюдную выемку угля в забое. Таким образом, можно убрать основное ограничения скорости подачи комбайна и его производительности на тонких пластах, которое связано с перемещением оператора за комбайном (кроме того, человек выводит из опасной зоны возле комбайна на боковой штрек). Для этого F-модель информационной компоненты комбайна необходимо дополнить следующими функциями:

- автоматическое управление положением исполнительного органа комбайна по гипсометрии пласта;

- автоматическое управление скоростью подачи добывающего комбайна по погрузочной производительностью исполнительных органов;

- расширение перечня физических величин, беспрерывное изменение во времени которых контролируется в реальном времени, с использованием этой информации в интеллектуальных системах поддержки принятия решений, которые предотвращают защитные отключения и остановки комбайна;

- установление связей между информационными компонентами Іа внешних систем управления добывающим комбайном и убойным механизированным креплением для реализации автоматического передвижения секций крепления в функции перемещения комбайна.

Date: 2015-08-15; view: 1635; Нарушение авторских прав