Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Машинная резка

|

|

Для укладки листов при машинной резке применяют специальные столы, которые могут быть неподвижными или подвижными, перемещаемыми по рельсам. Рама стола сварена из швеллеров, на которые устанавливаются чугунные конические призмы, являющиеся опорами для разрезаемого листа. Шлаки при резке собираются в специальных контейнерах, расположенных под столами. Контейнеры разгружают с помощью крана.

Разрезаемый лист укладывается на призмы. Выдуваемый при резке шлак падает в поддон-контейнер. При этом поток горячих газов на уровне разделываемого листа направлен в сторону от рабочего места, что улучшает условия труда резчика. Для очистки поддонов-контейнеров со стеллажа снимают краном решетки с лежащими на них призмами; затем вынимают контейнеры и шлак высыпают в сборники для отходов производства.

Если нужно вырезать детали с точными размерами, лист подвергают правке. Детали, вырезанные из неправленного листа, могут при последующей правке изменять свои размеры. Лист также, как и плоскость копира, должен быть расположен строго горизонтально.

Необходимо, чтобы расстояние между листом и поддоном (или полом) было не менее 0,5 S+100 мм (где S — толщина листа), иначе вытекающая струя и шлаки, отражаясь от поверхности поддона, могут испортить поверхность реза.

Точность и качество реза. Точность реза характеризуется отклонениями линии реза от заданной, а также отклонением плоскости реза от заданного угла (по отношению к поверхности листа). Качество резки определяется чистотой (гладкостью) поверхности реза, степенью оплавления (закругления) верхней кромки реза, наличием и степенью сцепления шлака (грата) с нижней кромкой, равномерностью ширины реза по всей толщине металла и отсутствием на поверхности реза местных выплавлений (выхватов).

Линия реза отклоняется от заданной в результате смещения оси резака или Деформации листа. Наибольшие отклонения получаются при ручной резке.

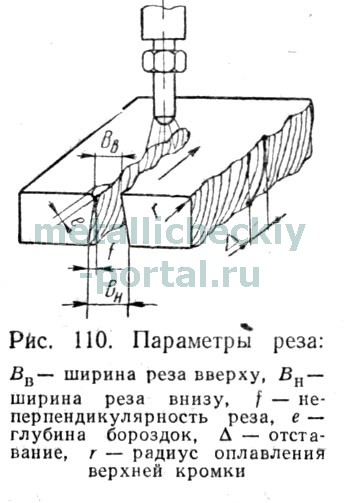

Рисунок 6 – Параметры реза:

В в –ширина реза вверху, В н –ширина реза внизу, f – неперпендикулярность реза,e – глубина бороздок, ∆ - отставание, r – радиус оплавления кромки

Отклонение плоскости реза от заданной происходит при изменении угла наклона резака к поверхности листа, а также за счет расширения режущей струи кислорода (рисунок 1).

Гладкость поверхности реза определяется количеством и глубиной бороздок, оставляемых режущей струей кислорода. Эти бороздки обычно имеют криволинейное очертание, обусловленное некоторым отставанием от мундштука режущей струи кислорода, которое неизбежно и вызвано запаздыванием окисления железа в нижних слоях металла. Меньшая скорость окисления нижележащих слоев обусловлена: большей загрязненностью режущей струи кислорода в этих слоях вследствие повышения содержания в ней по мере прохождения через толщу металла инертных примесей - аргона, азота и продуктов сгорания; невозможностью непосредственного подогрева пламенем металла на нижней кромке; снижением скорости и расширением режущей струи кислорода. Величина отставания режущей струи кислорода возрастает с увеличением толщины металла и скорости резки или понижением чистоты применяемого кислорода.

Если отставание настолько велико, что приводит к несоответствию очертаний детали на верхней и нижней кромках реза, то его уменьшают, снижая скорость резки. Применение ступенчато-цилиндрических и расширяющихся сопел, обеспечивающих цилиндрическую форму струи на большей длине, а также резка кислородом низкого давления, когда не происходит сильного расширения струи, существенно уменьшают величину отставания. При прямолинейной резке с нормальной скоростью соплами ступенчато-цилиндрической формы отставание составляет:

Таблица 2 – Зависимость толщины и отставания резака

| Толщина стали, мм | 5-25 | 25-50 | 50-100 | 100-200 |

| Отставание, мм | 1-5 | 5-8 | 8-12 | 12-15 |

Глубина бороздок зависит от давления кислорода, скорости перемещения резака и вида горючего. При использовании природного газа поверхность реза получается без оплавлений и более ровная, чем при резке ацетиленом.

Неровная поверхность реза может также получаться в результате колебания резака или неравномерной скорости его передвижения.

Оплавление верхних кромок зависит от мощности подогревающего пламени и скорости резки. Чем больше мощность пламени и ниже скорость резки, тем значительнее оплавление. Большое значение для получения чистой поверхности реза имеет концентрация (чистота) кислорода. Особенно гладкую поверхность реза можно получить, применяя кислород концентрации не ниже 99%.

Основными показателями качества поверхности реза являются профиль и чистота, зависящие от толщины разрезаемой стали и скорости резки. Профиль реза оценивается по степени его перпендикулярности к поверхности листа. Величина отставания и глубина бороздок зависят от перпендикулярности профиля и увеличиваются при отклонении его от вертикальной плоскости. Основным показателем чистоты поверхности реза служит глубина бороздок (шероховатость).

Радиус округления верхней кромки может считаться только вспомогательным признаком качества реза.

Исходя из указанных положений и на основе проведенных исследований ВНИИАвтогенмаша, разработан ГОСТ 14792—69 «Кислородная и плазменно-дуговая резка. Точность деталей и заготовок и качество поверхности резки». Этим ГОСТом предусматривается три класса для качества поверхности реза:

1-й класс (высший), достигаемый при наиболее благоприятных условиях резки;

2-й класс (повышенный) — соответствующий устойчивым производственным результатам на серийном оборудовании;

3-й класс (обычный) — отвечающий устойчивым производственным показателям, достигаемым на серийном оборудовании при наиболее экономичных режимах.

За основные показатели приняты: неперпендикулярность (мм) и глубина бороздок (шероховатость) (мк). Эти показатели даны в таблице.

Показатели качества реза

| Толщина разрезаемой стали, мм | Показатель качества | |||||

| Неперпендикулярность, мм | Глубина бороздок (шероховатость), мм | |||||

| 1-й класс | 2-й класс | 3-й класс | 1-й класс | 2-й класс | 3-й класс | |

| От 5 до 15 | 0,2 | 1,0 | 1,2 | |||

| 15-30 | 0,3 | 1,2 | 1,6 | |||

| 30-50 | 0,4 | 1,6 | 2,0 |

Приведенные показатели относятся к механизированной кислородной резке низкоуглеродистой стали без скоса кромок и концентрации кислорода 99,5—99,8%.

Опыт ряда предприятий показывает, что в производственных условиях может быть достигнута шероховатость в 30—100 мк, что соответствует по ГОСТ 2789—59 классу чистоты поверхности обработки V 4—V 2. На серийных машинах глубина бороздок обычно составляет 160—320 мк.

Для точности резки ГОСТ 14792—69 предусмотрены следующие предельные отклонения (мм) от номинальных размеров:

| Класс точности | Размеры детали, мм | |||

| До 630 | 630-2000 | 2000-2500 | 2500-4000 | |

| ±0,9 | ±1,0 | ±1,1 | ±1.1 | |

| ±1,4 | ±1,5 | ±1,8 | ±2,0 | |

| 3для кислородной | ±2,0 | ±2,3 | ±2,5 | ±2,5 |

| 3Для плазменной | ±3,5 | ±4,0 | ±4,5 | ±4,5 |

Ручная разделительная резка.

Разрезаемый лист укладывают на подкладки, выверяют по горизонтали и, если необходимо, закрепляют. Лист по линии реза очищают от окалины, ржавчины, грязи, наличие которых уменьшает точность и ухудшает качество реза. Лист размечают, нанося на нем мелом или чертилками контуры вырезаемых деталей. Разметку листов выполняют так, чтобы металл использовался полностью, с наименьшим количеством отходов.

Подбирают номера наружного и внутреннего мундштуков в зависимости от толщины металла, в соответствии с паспортом резака. Зажигают смесь и проверяют, устойчиво ли пламя резака (рисунок 7, а). Резку обычно начинают с кромки листа. Если резку нужно начать с середины листа (например, при вырезке фланцев), то прожигают кислородом отверстие, от кромки которого и начинают резку. Нагревают металл в месте начала резки (рисунок 7, б), затем пускают режущую струю кислорода (рисунок 7, в) и вслед за этим начинают перемещать резак по линии реза (рис. 113, г). Обычно при резке с кромки время начального подогрева кислородно-ацетиленовым пламенем металла толщиной 5—200 мм равно от 3 до 10 сек. При пробивке отверстия кислородом это время увеличивается в 3—4 раза.

Рисунок 7 - Резка ручным резаком

а — проверка пламени, б— нагрев металлов в начале реза, е — пуск режущей струи кислорода, г — перемещения резака по линии реза

Рисунок 7 - Резка ручным резаком

а — проверка пламени, б— нагрев металлов в начале реза, е — пуск режущей струи кислорода, г — перемещения резака по линии реза

|

Режимы резки. Основными показателями режима резки являются: давление режущего кислорода и скорость резки. Эти показатели определяются, в основном, толщиной разрезаемой стали. Абсолютная величина давления кислорода зависит от конструкции резака и мундштуков, величины сопротивлений в кислородоподводящих коммуникациях и арматуре.

На скорость резки, помимо толщины металла, влияет также: метод резки (ручной или машинный); форма линии реза (прямолинейная или фасонная) и, наконец, вид резки (разделочная, заготовительная с припуском на механическую обработку, заготовительная под сварку, чистовая).

Поэтому допустимые скорости резки определяют опытным путем, согласно требованиям к чистоте поверхности реза. Наименьшие скорости применяют при чистовой вырезке деталей с криволинейными контурами. Когда чистота реза не регламентируется (при резке с припусками на обработку или заготовительной резке), то скорость резки можно значительно повышать. Режимы ручной резки приведены в табл. 21 и 23.

Скорость ручной резки можно также рассчитывать по формуле:

V = 40000

50+ S ММІмин,

где S —толщина разрезаемой стали, мм.

При малой скорости происходит оплавление кромок реза, при слишком большой — возникает значительное отставание кислородной струи, появление непрорезанных до конца участков и нарушение непрерывности резки.

Режимы машинной чистовой резки деталей с прямолинейными кромками без последующей механической обработки под сварку даны в таблице 3. Для фасонной резки скорость берется в пределах, указанных в таблице 3 для резки

двумя резаками. При заготовительной резке скорости берутся на 10—20% выше указанных в таблице 3.

Приведенные в таблице 3 данные относятся к кислороду чистотой 99,5%. При меньшей чистоте кислорода эти величины следует умножить на поправочные коэффициенты (таблицы 4)

Таблица 4- Поправочные коэффициенты для машинной кислородной резки

в зависимости от чистоты кислорода

| Наименование коэффициента | Коэффициенты при чистоте кислорода, % | |||

| 99,1 | 99, | 98,8 | 98,5 | |

| Скорости | 0,94 | 0,90 | 0,88 | 0,84 |

| Расхода кислорода | 1,10 | 1,15 | 1,18 | 1,3 |

| Расхода ацетилена | 1,05 | 1,12 | 1,15 | 1,2 |

Пакетная резка. При массовой вырезке однотипных детален из листов небольшой толщины можно применять «пакетную» резку, при которой несколько листов складывают вместе (рис. 114, г) и плотно сжимают струбцинами. Это увеличивает производительность резки. Толщина отдельных листов в пакете не должна превышать 12 мм; лучшие результаты получают при пакетной резке листов толщиной 2—5 мм. Вместо струбцин листы в пакете можно скреплять путем наложения на их кромки вертикальных валиков дуговой сваркой металлическим электродом. Для защиты кромок верхней детали от оплавления при резке сверху на пакет укладывают тонкий лист из бракованной стали или отходов.

Пакет начинают резать с нижней кромки. Затем резак поднимают по торцу пакета, и когда резак дойдет до верхней кромки, начинают вести его по линии реза, следя за тем, чтобы прорезался весь пакет.

При пакетной резке ширина реза и расход кислорода получается больше, а скорость резки меньше, чем при резке одного листа той же толщины, что и толщина пакета. Резка в пакете лучше идет с применением резаков низкого давления. При резке кислородом низкого давления, порядка 1,5 кгс/см2, толщина отдельных листов в пакете может быть увеличена до 20 мм, а общая толщина пакета — до 80—120 мм. При этом производительность резки возрастает в 1,2—5 раза. По окончании резки поверхность металла очищают стальной щеткой от окалины и остатков шлака

| Рисунок 8- Машинная пакетная однорезаковая (а) и многорезаковая (б) резка (режется пакет из 24 листов по 1,5 мм одновременно шестью резаками) |

Наплывы образующиеся на нижней кромке металла, срубают зубилом. Применяют также машинную пакетную одно-и многорезаковую резку заготовок (рисунок 8).

Резка стали большой толщины с применением кислорода низкого давления. Поверхность слитка очищают вдоль линии реза от песка, пригаров и окалины. Слиток укладывают так, чтобы высота свободного пространства под местом реза составляла 300—500 мм. Это обеспечивает свободное стекание шлака и не создает противодавление кислородной струе. Количество опор должно предотвращать провисание и падение отрезанной части. Характер подогревающего пламени существенно влияет на протекание процесса. При резке больших толщин пламя должно иметь заметный избыток ацетилена, так как в этом случае его длина увеличивается и выделение тепла по длине факела становится более равномерным, что способствует прорезанию металла по всей толщине. Хорошие результаты при резке больших толщин дает применение водорода, так как водородно-кислородное пламя имеет большую длину, чем ацетиленокислородное. Для плавного (без рывков) перемещения резака при резке болванок с неровной опорной поверхностью целесообразно вдоль линии реза уложить две полосы толщиной 5—8 мм и по ним перемещать тележку резака. Для защиты резчика от тепла и брызг шлака рабочее место ограждают асбестовыми или стальными щитами.

|

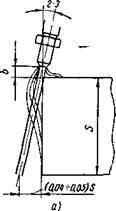

Рисунок 9 - Положения мундштука и режущей струи кислорода при резке стали больших толщин: а — начало резки, б — конец резки, S — толщина металла, b — расстояние от торца мундштука до поверхности металла

| Торец металла в плоскости реза нужно хорошо подогреть пламенем резака особенно в нижней части, для чего в начале резки выдвигают мундштук примерно на 1/3 диаметра пламени вперед по отношению к верхней кромке реза. При пуске режущей струи кислорода мундштук несколько отклоняют в направлении направление резки, что способствует «врезанию» струи кислорода в металл и предупреждает образование «порога», ниже которого горение стали прекращается. Одновременно с пуском режущего кислорода начинают перемещать резак по линии реза. Вначале резки скорость переме |

щения резака должна составлять не более50—70% скорости резки для металла данной толщины. Для пуска режущей струи кислорода вентиль открывают медленно, по мере врезания в металл. Положение мундштука в начале и конце процесса резки стали большой толщины показано на рис. 116, а, б.

Поверхностная резка (строжка) производится при наклоне режущей струи кислорода к поверхности металла под углом от 15 до 40 град. Глубина канавки увеличивается при увеличении угла наклона мундштука, повышении давления кислорода и уменьшении скорости перемещения мундштука. Ширина канавки определяется диаметром режущей струи кислорода. Скорость поверхностной резки лежит в пределах 1—6 м/мин. При изменении чистоты кислорода на 1 % скорость резки соответственно изменяется, примерно, на 15%. Одним резаком можно удалять металл в количестве до 5 кг/мин. При необходимости вырезки глубоких канавок резку ведут в два-три прохода. Режимы поверхностной резки приведены в таблице 5.

Таблица 5 - Режимы поверхностной резки

|

При коксовом газе, по данным Э. X. Шамовского, скорость истечения горючей смеси берут 300 м/сек, состав смеси

кислород 1

коксовый газ 0,95

В этом случае применяют многосопловые мундштуки с диаметром каждого сопла от 1,8 до 3 мм (в зависимости от расхода смеси при указанной выше скорости ее истечения).

Машинная разделительная резка. Для укладки листов при машинной резке применяют передвижные или стационарные столы из швеллеров, на которых установлены конические штыри, являющиеся опорами для разрезаемого листа (рис. 118, а). Для механизации уборки шлака на Ждановском заводе металлоконструкций применяют стеллаж, ‘показанный на рис. 118, б. Стеллаж состоит из рамы 1, двух съемных решеток 2, чугунных призм 3, двух поддонов — контейнеров 4 и отбойного листа 5. Разрезаемый лист укладывается на призмы. Выдуваемый при резке шлак падает в поддон-контейнер. При этом поток горячих газов не направлен в сторону рабочего места, что улучшает условия труда резчика.

Для очистки поддонов-контейнеров со стеллажа снимаются краном решетки с лежащими на них призмами; затем краном вынимаются контейнеры и шлак высыпается в сборники для отходов производства. Установка стола с поддоном-контейнером по отношению к машине показана на рис. 119.

Перед резкой лист необходимо подвергнуть правке, если нужно вырезать детали с точными размерами. Детали, вырезанные из неправленного листа, могут при последующей правке изменять свои размеры. Лист так же, как и плоскость копира, должен быть расположен строго горизонтально.

Пространство под листом должно иметь высоту не менее 0,5 5+100 мм(где S—толщина листа, мм), так как иначе вытекающая струя и шлаки, отражаясь от поверхности пола или поддона, могут испортить поверхность реза.

Пробивку отверстия для начала резки следует делать ручным резаком во избежание забивки брызгами жидкого металла или шлака каналов мундштука машинного резака.

Точность и качество реза. Точность характеризуется отклонениями линии реза от заданной, а также отклонением плоскости реза от заданного угла (по отношению к поверхности листа). Качество резки характеризуется чистотой (гладкостью) поверхности реза, степенью оплавления верхней кромки реза, наличием и степенью сцепления шлака (грата) с нижней кромкой, равномерностью ширины реза по всей толщине металла и отсутствием на поверхности реза местных выплавлений (выхватов).

Отклонение линии реза от заданной вызывается смещением оси резака или деформацией листа при резке. Наибольшее отклонение получается при ручной резке.

Отклонение поверхности реза от заданной происходит при изменении угла наклона резака к поверхности листа.

Гладкость поверхности реза определяется количеством и глубиной бороздок, оставляемых режущей струей кислорода. Бороздки обычно имеют криволинейное очертание, обусловленное отставанием режущей струи кислорода. Отставание режущей струи обычно вызвано запаздыванием окисления железа в нижних слоях металла вследствие: большей загрязненности режущей струи в нижних слоях инертными примесями — аргоном, азотом и продуктами сгорания; невозможности непосредственного подогрева пламенем металла на нижней кромке; снижения скорости и расширения режущей струи кислорода. Величина отставания возрастает при увеличении толщины металла и скорости резки или при понижении чистоты применяемого кислорода.

Если отставание настолько велико, что приводит к несоответствию очертаний детали на верхней и нижней кромках реза, то уменьшают скорость резки. Применение ступенчато — цилиндрических и расширяющих сопел, обеспечивающих цилиндрическую форму струи на большей длине, а также резка кислородом низкого давления, когда не происходит сильного расширения струи, существенно уменьшают отставание. При прямолинейной резке с нормальной скоростью соплами ступенчато-цилиндрической формы отставание составляет:

Толщина стали, мм.. 5—25 25—60 50—100 100—200

Отставание, мм... 1—2 5—8 8—12 12—15

Глубина бороздок зависит от давления кислорода, скорости перемещения резака и вида горючего. При резке на природном газе поверхность реза получается без оплавлений, более ровная, чем при резке на ацетилене.

Причинами неровной поверхности реза могут быть также колебания резака при резке или неравномерная скорость его передвижения.

Оплавление верхних кромок зависит от мощности подогревающего пламени и скорости резки. Чем больше мощность пламени и ниже скорость, тем значительнее оплавление. Особенно большое значение для чистоты поверхности реза имеет концентрация кислорода. Для получения особенно гладкой поверхности реза рекомендуется применять кислород не ниже 99%.

Date: 2015-07-27; view: 1044; Нарушение авторских прав