Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Отчет по практике

|

|

Специальность 070602 «Дизайн»

Отделение предметного дизайна

Обработка пластмасс, металла, дерева

Студентка 2 «Г» курса Хахина.Д.А

Преподаватель Грибов В.Б.

Обработка пластмасс

Многие пластмассы можно достаточно легко обрабатывать обычными для металлов методами: сверлением, пилением, фрезерованием, точением и даже лазерной резкой. Причем для распиливания следует пользоваться ножовкой по металлу или лобзиком, но не пилой по дереву. Для ручной резки листов (оргстекло) используют специальный резак. Окончательную обработку можно выполнять шлифованием и полированием. Однако для пластмасс существуют свои особенности, из которых главные - это низкая температура плавления и низкая теплопроводность. Поэтому важно контролировать перегрев детали. В особенности это относится к акриловым полимерам (оргстекло) имеющим очень низкую теплопроводность и температуру размягчения. При нагреве полимера, стружка размягчается и начинает прилипать к обрабатывающему инструменту. Отчасти нагрев пластмасс снизится если инструменту будет заточен, что исключит излишнее трение. При сверлении отверстий необходимо периодически останавливать процесс, вынимая сверло для охлаждения и удаления стружки.

Если пластмасса хрупкая, например оргстекло, то при сверлении сквозных отверстий, необходимо под низ подкладывать деревянную дощечку (или что то подобное) для предотвращения обламывания краев при выходе сверла.

Коэффициент термического расширения пластмасс значительно выше чем у металлов, поэтому в случаи необходимости получения точных размеров, перед измерением размеров деталь необходимо охладить.

После сверления, пиления или другой обработки, часто возникает необходимость в шлифовании и полировании поверхности. Полирование пластмасс можно осуществлять следующими способам:

1. Механическое полирование

2. Термическое полирование

3. Химическое полирование

В то время когда определенные свойства являются недостатками при механическом полировании, например низкая температура плавления и низкая теплопроводности, при других способах полирования могут оказаться достоинством.

При механическом полировании полимеров берем обычную шкурку зернистостью примерно от Р800 и мельче, и шлифуем последовательно переходя к другой зернистости, как при шлифовании любого другого материала. После шлифования шкуркой следует этап полирование пастами или суспензиями.

Термическое полирование заключается в оплавлении неровностей поверхности под действием нагретого газа, и оказывается возможным благодаря относительно низкой температуре плавления полимеров. Такая обработка подходит только для так называемых термопластов - полимеров расплавляющихся при нагревании.

Химическое полирование полимеров заключается в воздействии растворителя на пластик, при котором поверхность полимера, поглощает растворитель, становится мягкой и выравнивается. На таком принципе работают некоторые автополироли для пластика. К недостаткам таких средств, на основе растворителя, относятся пары растворителя, вдыхаемые человеком, и пожароопасность. Вдобавок может образоваться пятно из-за изменения структуры поверхности.

Станки для обработки пластмасс

Для механической обработки пластмасс используют деревообрабатывающие, металлорежущие станки с дополнительным оснащением их особыми видами инструмента, а также специальные станки и нестандартное оборудование, предназначенные для зачистки поверхностей, подготовки их к склеиванию, распиловки брусковых и разрезки листовых материалов. На станках производится фрезерование, сверление, вырубка, точение, нарезание резьбы.

Для зачистки пластмасс используют универсальные зачистные станки со сменным набором различных абразивных инструментов — кругов, лент, щеток, работающих по принципу токарных или сверлильных станков. Зачистку плоских поверхностей пластмассовых деталей выполняют на шероховочном станке с абразивной лентой, натянутой на вращающиеся барабаны, между которыми расположена опорная плоскость. Образующаяся при зачистке пыль удаляется вентиляционным от сосом. В условиях крупносерийного производства целесообразно использовать автоматические и полуавтоматические устройства для зачистки кромок листовых деталей абразивными валиками или Щетками. Например, полуавтоматическая головка с электроприводом, снабженная металлическими щетками, служит для зачистки обшивок панелей. Головка перемещается вдоль кромки листа посредством вращения ведущих роликов.

Рис. 1. Цепнодолбежный станок ЦДА-2: 1 — педаль; 2 —маховичок подъема стола; 3 — стол; 4— маховичок зажима; 5 — подпорный брусок; 6 — маховичок натяжения фрезерной цепочки; 7 — суппорт цепного механизма; 8 — ограничитель горизонтального перемещения стола

Многооперационные станки и полуавтоматы применяют для обработки изделий с отверстиями, пазами и другими конструктивными элементами. Транспортирующими механизмами в них служат цепные или ленточные конвейеры, шагающие или карусельные столы. Все эти устройства обычно приводятся в прерывистое (шаговое) движение с остановкой в момент обработки. Для этой цели в схему привода транспортирующего механизма вводят устройства с мальтийским крестом или кулачковую сцепную муфту.

Листовые пластмассы раскраивают на кругло-пильных станках с ручной подачей. Для разрезки листов из термопластов ставят фрезы из углеродистой легированной стали. Листы слоистых пластиков разрезают на круг-лопильных станках фрезами из легированной и быстрорежущей стали. Ленточные станки используют для резания по криволинейному контуру листов толщиной более 25 мм, а также для разрезки круглых стержней и труб.

Горизонтальные ленточные станки применяют для резания пенопластов толщиной до 30 см и шириной до 120 см. В процессе резания ленточная пила толщиной 0,9 мм одновременно с поперечным движением перемещается продольно вместе с кареткой, затем автоматически быстро поднимается и подается обратно. Листы текстолита толщиной до 25 мм разрезают на шлифовальных станках абразивными дисковыми кругами. Для резки листов термопластичных и термореактивных пластмасс используют также фре зерные станки по металлу, на которых детали обрабатываются с высокой скоростью. Фрезерование деталей из пластмасс ведут, как правило, на быстроходных горизонтально- и вертикально-фрезерных станках типа 6Н-82Г. Детали из термопластов (полиметилме-такрилата, винипласта, фторопласта) удовлетворительно обрабатывают фрезами из инструментальных сталей. Для обработки деталей из реактопластов (текстолиты, гетинакс, стеклопластики) применяют фрезы из быстрорежущей стали или с пластинками из твердых сплавов. Применение твердосплавных фрез повышает производительность фрезерования в 5… 10 раз по сравнению с резанием быстрорежущими фрезами. Особенно эффективны твердо сплавные фрезы при обработке стеклопластиков.

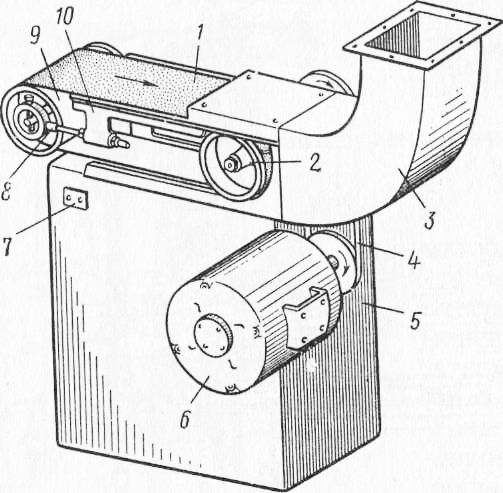

Рис. 2. Шероховочный станок для обработки пластмассовых изделий: 1 — абразивная лента; 2 — приводной барабан; 3— вентиляционный отсос; 4 — клиновой ремень; 5 — станина; 6 — электродвигатель; 7 — кнопочный пускатель; 8 — винт регулировки натяжения ленты; 9 — натяжной барабан; 10 — стол

Ввиду того что специального оборудования для разрезки пласт масс еще недостаточно, часто используют металлорежущее оборудование: отрезные ножовочные станки, имеющие скорость перемещения ножовочного полотна 85...110 двойных ходов в минуту; лен точно-отрезные станки со скоростью перемещения ленты.

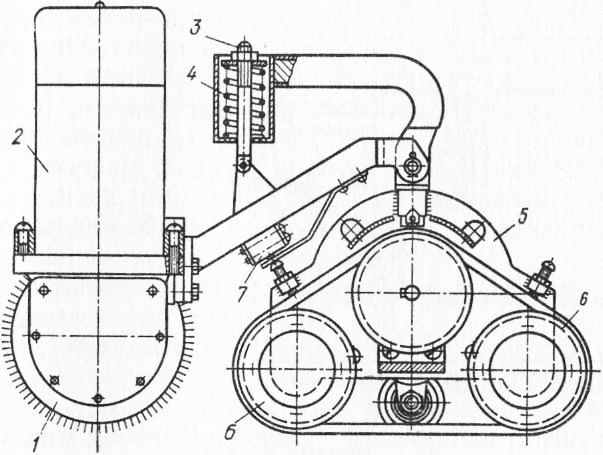

Рис. 3. Полуавтоматическая головка с электроприводом для зачистки обшивок панелей: 1 — металлическая щетка; 2 — электродвигатель щетки с редуктором; 3 — винт; 4 — пружина для регулирования прижима щетки; 5 — каркас с электроприводом; 6 — ведущие ролики; 7 — концевой выключатель

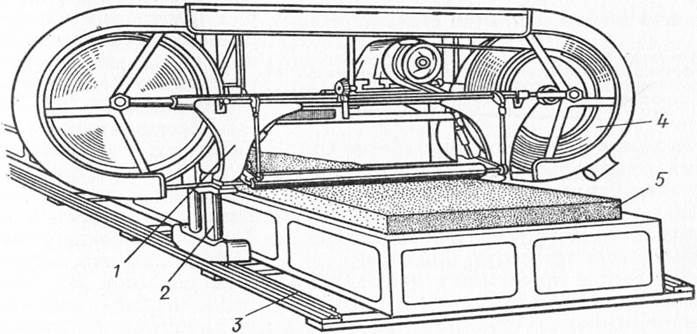

Рис. 4. Горизонтальный ленточный станок для резки блоков пенопласта: 1 — каретка; 2 — стойка каретки; 3 — направляющие; 4 — пила; 5 —пенопласт

Для разрезки небольших листов (плит) применяют горизонтально-фрезерные станки. Резание осуществляется по схеме попутного

фрезерования, когда направление подачи и направления резания (вращения инструмента) совпадают. Специальные станки конструируют с нижним расположением фрезы, что облегчает установку и закрепление листов, улучшает условия труда. Резание в этом случае происходит по схеме встречного фрезерования, т. е. вращение фрезы и подача заготовки направлены в разные стороны, чтобы силы резания, как и в первом случае, дополнительно прижимали заготовку к столу. Работающие по такой схеме станки в 2…5 раз производительнее серийных фрезерных станков и обеспечивают более удобные и безопасные условия труда.

Специальный станок для разрезки слоистых пластиков может обрабатывать изделия размером. 60X140 см при толщине 3…70 мм. В отличие от фрезерных станков по металлу фреза специального станка закреплена под столом. Имеется устройство для отсоса стружки и пыли.

Сверление пластмасс производится на быстроходных вертикаль-но-сверлильных станках, предназначенных для обработки металлов. При сверлении применяют высокие скорости резания. В условиях крупносерийного массового производства используют специальные многошпиндельные станки. Ими можно обрабатывать несколько отверстий одновременно.

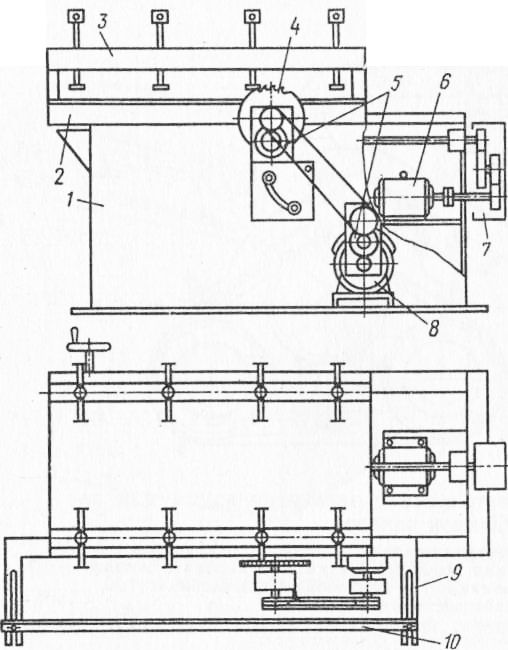

Рис. 4. Станок для резки слоистых пластиков: 1 — станина; 2 — стол; 3 — прижимное устройство; 4 — фреза; 5 — зубчатая передача; 6 — электродвигатель механизма подачи стола; 7 —регулятор скорости подачи; 8 — электродвигатель фрезы; 9 — прорезь; 10 — направляющая

Сверлильные станки для пластмасс оснащаются приемниками стружки и пыли, оборудуются отсасывающими устройствами; зона резания и разброса стружки ограждается прозрачным материалом.

Обработка металла

Детали машин, станков и приборов изготовляют различными методами: отливкой, обработкой давлением (прокаткой, волочением, прессованием, ковкой и штамповкой), сваркой и механической обработкой на металлообрабатывающих станках.

Литейное производство. Сущность литейного производства заключается в том, что изделия или заготовки деталей машин получают заливкой расплавленного металла в формы. Полученная литая деталь называется отливкой.

Технологический процесс литейного производства состоит из подготовки формовочных и стержневых смесей, изготовления форм и стержней, плавки металла, сборки и заливки формы, удаления отливок из формы и в отдельных случаях термической обработки отливок.

Литье применяют для изготовления самых различных деталей: станин металлорежущих станков, блоков цилиндров автомобилей, тракторов, поршней, поршневых колец, радиаторов отопления и т. п.

Отливки изготовляют из чугуна, стали, медных, алюминиевых, магниевых и цинковых сплавов, обладающих необходимыми технологическими и техническими свойствами. Наиболее распространенным материалом является чугун - самый дешевый материал, обладающий высокими литейными свойствами и низкой температурой плавления.

Фасонные отливки с повышенной прочностью и высокой ударной.вязкостью изготовляют из углеродистых сталей марок 15Л, 35Л, 45Л и т. д. Буква Л означает литую сталь, а цифры - среднее содержание углерода в сотых долях процента.

Литейную форму, полость которой представляет собой отпечаток будущей отливки, получают из формовочной смеси при помощи деревянной или металлической модели.

В качестве материала для формовочных; смесей применяют бывшую в употреблении формовочную землю (горелую), свежие составляющие - кварцевый песок, формовочную глину, модифицирующие добавки, связующие вещества (смолы, жидкое стекло и пр.), пластификаторы, разрыхлители и прочие. Выбор их зависит от геометрии отливки, ее веса и толщины стенок, химического состава заливаемого металла.

Стержни, предназначенные для получения в отливках полостей и отверстий, изготовляют из стержневой смеси в специальных ящиках.

Стержневая смесь обычно состоит из малоглинистого песка и связующих веществ.

В индивидуальном и мелкосерийном производстве литейные формы выполняют ручным способом (формуют), используя деревянные модели, в поточно-массовом производстве - на специальных машинах (формовочных), по модельным плитам (металлическая плита с прочно закрепленными на ней частями модели) и в двух опоках.

Чугун плавят в вагранках (шахтных печах), сталь- в конверторах, дуговых и индукционных электрических печах, а цветное литье - в плавильных тигельных горнах. Металл, выплавленный в вагранках, сначала разливается в ковши, а затем через литниковую систему (систему каналов в форме) - в форму.

После заливки и охлаждения отливку вынимают (выбивка) из формы, удаляют прибыли (питатели), очищают от заусенцев, остатков литниковой системы и пригоревшей земли.

Обработка металла давлением. При обработке металла давлением широко используют пластические свойства металлов, т. е. их способность в определенных условиях под действием приложенных внешних сил изменять, не разрушаясь, размеры и форму и сохранять полученную форму после прекращения действия сил. При обработке давлением изменяются также структура и механические свойства металла.

Чтобы повысить пластичность металла и уменьшить величину работы, затрачиваемой на деформацию, перед обработкой давлением металл необходимо нагреть. Металл обычно нагревают при определенной температуре, зависящей от его химического состава. Для нагрева применяют горны, нагревательные пламенные печи и электронагревательные установки. Большую часть обрабатываемого металла нагревают в камерных и методических (непрерывных) печах с газовым обогревом. Для подогрева под прокатку крупных стальных слитков, поступающих неостывшими из сталеплавильных цехов, используют нагревательные колодцы. Цветные металлы и сплавы нагревают в электрических печах. Нагрев черных металлов производится двумя способами: индукционным и контактным. При индукционном способе заготовки нагреваются в индукторе (соленоиде), по которому пропускают ток высокой частоты, за счет тепла, возникаемого под действием индукционного тока. При контактном электронагреве ток большой величины пропускают через нагреваемую заготовку. Тепло выделяется в результате омического сопротивления нагреваемой заготовки.

К видам обработки металлов давлением относятся прокатка, волочение, прессование, свободная ковка и штамповка.

Прокатка - самый массовый способ обработки металлов давлением, осуществляемый путем пропуска металла в зазор между вращающимися в разных направлениях валками, вследствие чего уменьшается площадь поперечного сечения исходной заготовки, а в ряде случаев изменяется ее профиль. Схема прокатки изображена на рис. 31.

Прокаткой получают не только готовые изделия (рельсы, балки), но и сортовой прокат круглого, квадратного, шестигранного профилей, трубы и т. п. Прокатка производится на блюмингах, слябингах, сортовых, листовых, трубопрокатных и других станах, на гладких и калиброванных валках с ручьями (калибрами) определенной формы. На блюмингах из крупных и тяжелых слитков прокатывают заготовки квадратного сечения, называемые блюмсами, на слябингах - заготовки прямоугольного сечения (стальные диски), называемые слябами.

Сортовые станы используют для прокатки из блюмсов сортовых и фасонных профилей, листовые станы - для листовой прокатки из слябов в горячем и холодном состоянии, а трубопрокатные станы - для прокатки бесшовных (цельнотянутых) труб. Бандажи, дисковые колеса, шарики для подшипников, зубчатых колес и т. п. прокатывают на станах специального назначения

Волочение. Этот способ состоит в протягивании металла в холодном состоянии через отверстие (фильер) в матрице, поперечное сечение которого меньше, чем у обрабатываемой заготовки. При волочении площадь поперечного сечения уменьшается, благодаря чему длина заготовки увеличивается. Волочению подвергают черные и цветные металлы и сплавы в прутках, проволоке и трубах. Волочение позволяет получать материалы точных размеров и с высоким качеством поверхности.

Волочением получают сегментные шпонки, стальную проволоку диаметром 0,1 мм, иглы для медицинских шприцев и т. д.

Волочение производят на волочильных станах. В качестве инструмента применяют волочильные доски и матрицы, изготовляемые из инструментальной стали и твердых сплавов.

Прессование. Оно осуществляется продавливанием металла через отверстие матрицы. Профиль прессованного металла соответствует конфигурации отверстия матрицы, оставаясь постоянным по всей длине. Прессованием изготовляют прутки, трубы и различные сложные профили из таких цветных металлов, как олово, свинец, алюминий, медь и т. д. Прессуют обычно на гидравлических прессах усилием до 15тыс. т.

Ковка. Операция, при которой металлу ударами инструментов придают требуемую внешнюю форму, называется ковкой. Ковку, осуществляемую под плоскими бойками, называют свободной, так как изменение формы металла при этом виде обработки не ограничивается стенками особых форм (штампов) и металл «течет» свободно. Свободной ковкой можно изготовлять самые тяжелые поковки - вплоть до 250 т. Свободная ковка разделяется на ручную и машинную. Ручную ковку в основном применяют при изготовлении мелких изделий или при ремонтных работах. Машинная ковка - это основной вид свободной ковки. Она выполняется на ковочных пневматических или паровоздушных молотах, реже - на ковочных гидравлических прессах. При ручной ковке инструментом являются наковальня, кувалда, зубило, пробойники, клещи и т. д. При машинной ковке рабочим инструментом служат бойки ковочных молотов и прессов, вспомогательным - раскатки, прошивки и клеши. Кроме вспомогательного инструмента, применяют машины, называемые манипуляторами, предназначенные для удержания, перемещения и кантовки тяжелых заготовок в процессе ковки.

Основными операциями технологического процесса свободной ковки являются: осадка (уменьшение высоты заготовки), вытяжка (удлинение заготовки), прошивка (получение отверстий), рубка, сварка и т. п.

Штамповка. Способ изготовления изделий давлением при помощи штампов, т. е. металлических форм, очертания и форма которых соответствует очертанию и форме изделий, называют штамповкой. Различают объемную и листовую штамповку. При объемной штамповке поковки штампуют на штамповочных и ковочных прессах. Штампы состоят из двух частей, каждая из которых имеет полости (ручьи). Очертания ручьев соответствуют форме изготовляемой поковки. Поковки можно штамповать и на паровоздушных молотах одинарного и двойного действия падающей частью (бабой) весом до 20-30 т и кривошипных прессах с усилием до 10 тыс. т. При штамповке нагретая заготовка под действием удара молота деформируется и заполняет полость штампа, излишек металла (облой) поступает в специальную канавку и затем обрезается на прессе. Мелкие поковки штампуют из прутка длиной до 1200 мм, а крупные - из штучных заготовок.

Листовой штамповкой изготовляют тонкостенные детали из листов и лент различных металлов и сплавов (шайбы, сепараторы подшипников, кабины, кузовы, крылья и другие детали автомобилей и приборов). Листовой металл толщиной до 10 мм штампуют без нагрева, более 10 мм - с нагревом до ковочных температур.

Листовую штамповку обычно производят на кривошипных и листоштамповочных прессах простого и двойного действия.

В условиях массового производства подшипников, болтов, гаек и других деталей широкое применение находят специализированные кузнечные машины. Наибольшее распространение получила горизонтально-ковочная машина.

| <== предыдущая | | | следующая ==> |

| Информационной системе | | |

Date: 2015-08-15; view: 902; Нарушение авторских прав