Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Внутренние металлургические факторы

|

|

Влияние структуры. Склонность к хрупкому разрушению при низких температурах зависит от кристаллической структуры металла.

Металлы с кристаллической решеткой объемноцентрированного куба (стали на основе α-железа, вольфрам, хром, молибден и др.), а также некоторые металлы с гексагональной плотноупакованной решеткой (цинк, кадмий, магний) относятся к хладноломким металлам. Титан, хотя и имеет решетку ГП, но сохраняет пластичность и при низких температурах. Металлы с решеткой гранецентрированного куба (аустенитные стали, медь, алюминий, никель) не склонны к хладноломкости.

Влияние легирующих элементов на механические свойства сталей с ОЦК-решеткой. Механические свойства и разрушение сталей зависят от структуры, которая в первую очередь определяется химическим составом, размером действительного зерна и состоянием его границ, видом и характером неметаллических включений.

Влияние легирующих элементов на свойства стали обусловлено их действием на измельчение зерна, упрочнение феррита за счет образования твердых растворов внедрения и замещения, упрочнением за счет выделения частиц второй фазы различной степени дисперсности и изменением прокаливаемости.

Углерод, как и азот, являющийся эффективным упрочнителем, образует с железом твердые растворы внедрения. Однако его растворимость в феррите невелика, что приводит к снижению упрочняющего эффекта. Вместе с тем высокая прочность мартенсита закалки сопровождается снижением вязкости и необходимостью проведения отпуска. При отпуске образуются карбиды, мартенсит обедняется углеродом и снижается действие твердорастворного механизма упрочнения. Образующиеся довольно крупные частицы цементитного типа в ферритной матрице более тверды и хрупки, чем матрица. Поэтому при нагружении на поверхности раздела создается объемно-напряженное состояние, которое может приводить к образованию микротрещин.

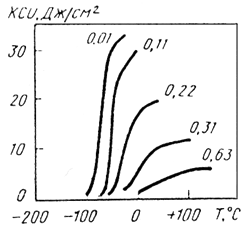

Углерод повышает порог хладноломкости сталей и уменьшает ударную вязкость при температурах выше критической температуры (рис. 13.5). Увеличение в отожженной и нормализованной стали содержания углерода на 0,1 % повышает порог хладноломкости на 20 °С.

Рис. 13.5. Влияние содержания углерода, % (цифры на кривых) на хладноломкость стали

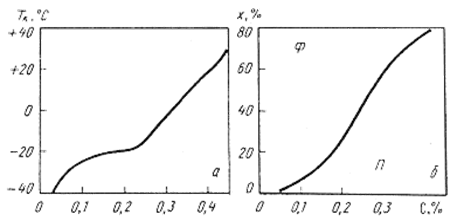

На рис. 13.6 приведена зависимость критической температуры хрупкости, соответствующей уровню KCT = 20 Дж/см2 от содержания углерода в нормализованной стали. С увеличением содержания углерода критическая температура непрерывно растет, но этот рост замедляется в интервале концентраций от 0,13 до 0,23 %. Влияние содержания углерода на хладостойкость стали тесно связано с появлением в структуре, наряду с ферритом (Ф), более хрупкого перлита (П).

Таким образом, для получения хладостойких сталей необходимо снижать концентрацию углерода. При этом одновременно улучшается свариваемость стали. Присутствие некоторого количества перлита в структуре необходимо для обеспечения достаточного уровня прочности стали. В конструкциях, работающих в условиях низких температур, целесообразно использование малоперлитных сталей, содержащих 0,10–0,25 % С.

Рис. 13.6. Зависимость критической температуры хрупкости, соответствующей КСТ = 20 Дж/cм2 (а),

и количества структурных составляющих (б) от содержания углерода в стали

Легирующие элементы оказывают влияние на свойства феррита, положение критических точек в стали, кинетику γ ↔ α-превращения и размер зерна.

Одновременное повышение твердости, прочности и ударной вязкости обеспечивает никель во всем диапазоне концентраций и марганец в количестве до 2,0 %. Хром мало влияет на твердость феррита, но при содержании до 1,5 % увеличивает его вязкость. Увеличение содержания кремния более 0,8 % приводит к резкому снижению ударной вязкости. Кремний и марганец во всем исследованном диапазоне концентраций значительно повышают твердость феррита. Введение в сталь марганца до 2 % и кремния до 0,8 % приводит к заметному упрочнению ферритной матрицы, почти не ухудшая ее пластичности и вязкости.

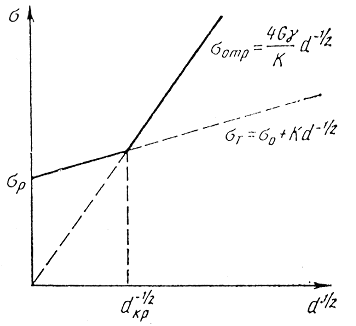

Влияние микролегирования и размеров зерен на хладостойкость. Большое влияние на характер разрушения оказывает размер зерна стали. При измельчении зерна растет предел текучести и одновременно снижается температура перехода в хрупкое состояние. Увеличение средних размеров зерен малоперлитной низколегированной стали от 15 до 50 мкм за счет изменения режима аустенитизации и скорости охлаждения приводит к повышению критической температуры на 60 °С и снижению ударной вязкости на 40–50 Дж/см2.

Согласно схеме вязко-хрупкого перехода, размер зерна влияет как на предел текучести, так и на сопротивление отрыву (рис. 13.7). У мелкозернистого металла предел текучести меньше сопротивления отрыву. Чем мельче зерно, т. е. больше параметр d –1/2, тем больше D s = s отр – s т, т.е. меньше опасность хрупкого разрушения. Хрупкое разрушение будет иметь место, если размер зерен больше d кр.

Рис. 13.7. Влияние диаметра зерна на предел текучести σт и разрушающее напряжение σотр образцов из мягкой стали, испытанных на растяжение при 77 К

Для одновременного повышения прочности и хладостойкости стали широко применяют микролегирование сильными карбонитридообразующими элементами. С этой целью используют металлы IV и V групп: ванадий, ниобий, титан и цирконий. Карбонитриды обусловливают дисперсионное упрочнение, измельчение зерна аустенита и действительного зерна стали. Наиболее эффективное действие карбонитридов на свойства стали достигается при таком содержании легирующих элементов и температуры аустенитизации, при которых в раствор переходит упрочняющая фаза в количестве, достаточном для последующего дисперсионного упрочнения, а нерастворенной остается такое ее количество, которое необходимо для создания эффективных барьеров, тормозящих рост зерен при нагреве.

Опыт эксплуатации микролегированных сталей показал, что оптимальной является концентрация ванадия до 0,12 %, ниобия — до 0,06 %, титана — до 0,04 %. При большей концентрации малорастворимые примеси диффундируют к границам зерен, являющимся областями с меньшей плотностью, обогащают их и охрупчивают.

Кинетика растворения при нагреве и последовательность выделения карбонитридов ванадия и ниобия в аустените происходит при более высокой температуре, чем соединение ванадия. Полное растворение карбонитридов ванадия заканчивается при 800–900 °С, а карбонитридов ниобия при температурах около 1100 °С. Этим объясняется преимущественное микролегирование ванадием литейных хладостойких сталей, подвергающихся нагреву при термообработке до 900–950 °С, в то время как для ниобийсодержащих сталей необходим нагрев до 1100 °С, что достигается при обработке давлением. (Подробнее влияние карбонитридного упрочнения рассмотрено в главе 5).

Исследование влияния микролегирования ванадием на свойства проводили на литейных сталях 20Л и 20ФЛ после нормализации при 900 °С с выдержкой в печи 2 ч (табл. 13.1).

Таблица 13.1

Date: 2015-07-25; view: 682; Нарушение авторских прав