Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Превращение аустенита при непрерывном охлаждении. Критическая скорость охлаждения и факторы, влияющие на нее

|

|

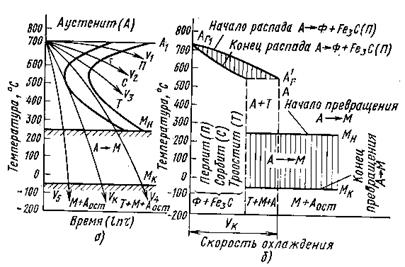

Распад аустенита при непрерывном охлаждении можно проиллюстрировать, наложив кривые охлаждения на диаграмму изотермического распада переохлажденного аустенита рис. 9.9. а)

При увеличении скорости охлаждения возрастает степень переохлаждения аустенита относительно Аr1, понижается температура начала распада аустенита и следовательно дисперснее получаемая феррито-цементитная смесь. При v1 образуется перлит закалки, при v2 – сорбит закалки, при v3 – троостит закалки, v1< v2< v2 рис. 9.9. а).

Минимальна скорость охлаждения при которой весь аустенит переохлаждается до Мн и превращается в мартенсит называется критической скоростью закалки.

Критическая скорость закалки неодинакова для разных сталей и зависит от устойчивости аустенита, определяемой составом стали. Чем больше устойчивость аустенита, тем меньше критическая скорость закалки.

Рис. 9.9. Наложение кривых охлаждения на диаграмму изотермического распада аустенита (а), схема влияния скорости охлаждения на температуру превращения аустенита (б).

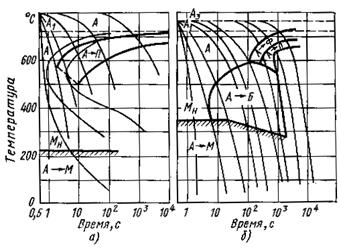

Рис. 9.10. Термокинетические диаграммы превращения переохлажденного аустенита:

а – для эвтектоидной стали; б – для доэвтектоидной легированной стали.

Для определения режимов термической обработки на практике используют термокинетические диаграммы превращения переохлажденного аустенита Рис. 9.10. Последние непосредственно характеризуют протекание фазовых превращений при непрерывном охлаждении. Сравнивая диаграмму изотермического распада переохлажденного аустенита и термокинетическую диаграмму превращения переохлажденного аустенита видно, что соответствующие линии на термокинетической диаграмме лежат правее и ниже аналогичных линий диаграммы изотермического распада аустенита рис. 9.10.

4. Превращение при нагреве закаленной стали.

Имеет место при нагреве закаленных сталей. Превращение связано с диффузией углерода.

Мартенсит закалки неравновесная структура, сохраняющаяся при низких температурах. Для получения равновесной структуры изделия подвергают отпуску.

При нагреве закаленной стали происходят следующие процессы.

При нагреве до 200° С происходит перераспределение углерода в мартенсите. Образуются пластинки ε – карбидов толщиной несколько атомных диаметров. На образование карбидов углерод расходуется только из участков мартенсита, окружающих кристаллы выделившихся карбидов. Концентрация углерода на этих участках резко падает, тогда как удаленные участки сохраняют концентрацию углерода. В стали присутствуют карбиды и два α-твердых раствора мартенсита (с высокой и низкой концентрацией углерода. Такой тип распада мартенсита называется прерывистым. Скорость диффузии мала, карбиды не увеличиваются, распад мартенсита сопровождается зарождением новых карбидных частиц. Таким образом, имеем структуру с неравномерным распределением углерода – это мартенсит отпуска. При этом несколько снижается тетрагональность решетки.

При нагреве до 300° С идет рост образовавшихся карбидов. Карбиды выделяются из мартенсита и он обедняется углеродом. Диффузия углерода увеличивается и карбиды растут в результате притока углерода из областей твердого раствора с высокой его концентрацией. Кристаллическая решетка карбидов когерентно связана с решеткой мартенсита.

В высокоуглеродистых сталях аустенит остаточный превращается в мартенсит отпуска. Наблюдается снижение тетрагональности решетки и внутренних напряжений. Структура – мартенсит отпуска:

При нагреве до 400° С весь избыточный углерод выделяется из Fea. Карбидные частицы полностью обособляются, приобретают строение цементита, и начинают расти. Форма карбидных частиц приближается к сферической.

Высокодисперсная смесь феррита и цементита называется троостит отпуска;

При нагреве выше 400° С изменение фазового состава не происходит, изменяется только микроструктура. Имеет место рост и сфероидизация цементита. Наблюдается растворение мелких и рост крупных карбидных частиц.

При температуре 550…600° С имеем сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

При температуре 650…700° С получают более грубую ферритно-цементитную смесь – перлит отпуска (зернистый перлит).

Date: 2015-07-25; view: 920; Нарушение авторских прав