Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Курсова робота

|

|

з дисципліни: «Економіка підприємства»

на тему:

« Виробнича потужність підприємств та шляхи підвищення рівня її використання »

Студентки 2-го курсу ЗОА-13

заочної форми навчання

Панаріна Світлана Василівна

Науковий керівник:

Дєєва Вікторія Володимирівна

Кривий Ріг

2015 р.

ЗМIСТ

ВСТУП

Здатність галузей промисловості, підприємств і їх підрозділів виготовляти максимальну кількість продукції, що перебуває в безпосередній залежності від кількості й досконалості коштів праці, якою вони оснащені. Ціну праці, насамперед їх активну частину - знаряддя праці, варто вважати основним фактором формування виробничої потужності підприємств. Однак із цього не слід робити висновок про те, що виробничу потужність можна визначати на основі виробничо-технічних параметрів коштів праці без обліку суспільно-економічних умов, у яких вони використовуються. Сучасні знаряддя виробництва, у якому би виді вони не виступали (систем машин, комплексів машин), використаються людьми в процесі праці. А процес праці завжди протікає при певній суспільній формі, що визначається характером власності на засоби виробництва. Залежно від цього складаються й виробничі відносини.

Таким чином, виробнича потужність, як економічна категорія, відображає виробничі відносини з метою використання організованої сукупності найбільш активного виду коштів праці - машин і встаткування для забезпечення максимального випуску продукції.

Отже, сутність виробничої потужності розкривається повністю лише тоді, коли її розглядають як функцію організованої сукупності коштів праці. Тоді вона буде не тільки характеризувати потенційну здатність випускати максимальну кількість продукції підприємством, але їхній економічний потенціал.

Під впливом науково-технічного прогресу в розвитку техніки відбуваються значні якісні зміни. Вони знаходять своє відбиття в ускладненні техніки, збільшенні її одиничної потужності. Створюються й впроваджуються великі системи машин, здатні значно підвищити ефективність оснащення підприємств і прискорити виробничий процес за рахунок його потоковості, безперервності й гнучкості. У результаті цього виникають якісно нові можливості формування й росту виробничих потужностей діючих підприємств.

Виробнича потужність - одна з основних показників діяльності підприємства. У розрахунку виробничої потужності підприємства включається все встаткування, закріплене за основними виробничими цехами, за винятком резервного, досвідчених ділянок і спеціальних ділянок для навчання робітників; культурно-технічний рівень кадрів і їхнього відношення до праці; досягнутий рівень виконання норм часу.

Виробнича потужність є вихідним пунктом планування виробничої програми підприємства. Вона відображає потенційні можливості об'єднань, підприємств, цехів по випуску продукції.

Визначення величини виробничої потужності займає провідне місце у виявленні й оцінці резервів виробництва.

Ціль роботи: проаналізувати виробничу потужність підприємства.

Об’єктом курсової роботи є економічна діяльність підприємства.

Метою курсової роботи є дослідження виробничої потужності підприємства та методичних принципів її розрахунку, а також формулювання висновків та узагальнень, що стосуються вказаної теми.

Робота ґрунтується на наукових працях таких вчених, як Савицька А.П., Прохоров С.А., Бондаренко М.Л., Скоробогатова Т. М., Бойчук І.М., Домбровський П.В. та інших, які досліджували проблеми окремих теоретичних та практичних питань щодо обґрунтування, планування та аналізу рівня використання виробничої потужності, резервів поліпшення її використання на підприємствах.

РОЗДIЛ 1

ВИРОБНИЧА ПОТУЖНІСТЬ, ЇЇ СУТНІСТЬ І ВИЗНАЧАЛЬНІ ФАКТОРИ

1.1. Формування й використання виробничої потужності підприємства

Виробнича потужність підприємства характеризує максимально можливий річний обсяг випуску продукції (видобутку й переробки сировини або надання певних послуг) заздалегідь установленої номенклатури, необхідних асортиментів і якості за умови найбільш повного використання прогресивної технології й організації виробництва.

Одиниці виміру виробничої потужності підприємства застосовуються різні залежно від характеру виробництва й галузевої підпорядкованості. Загальне правило наступне: виробнича потужність визначається в тих же самих одиницях виміру, у яких планується й здійснюється облік виготовленої продукції (послуг). У більшості випадків це натуральні вимірники.

Для багато номенклатурних виробництв потужність може визначатися також вартісним показником усього обсягу продукції (послуг). У паспорті такого підприємства потужність показується двома вимірниками: у чисельнику - натуральні показники по видах продукції; у знаменнику - загальний вартісний грошовий показник.

На підприємствах окремих галузей (наприклад, цукрової й молочної промисловості) виробнича потужність характеризується кількістю сировини, що переробляє за добу.

Наука й практика господарювання виділяє три види потужності підприємства: проектну, поточну (фактично досягнуту), резервну. Проектною є потужність, що визначається в процесі проектування, реконструкції (розширення) діючого або будівництва нового підприємства; вона вважається оптимальною, оскільки склад і структура встаткування відповідають структурі трудомісткості запроектованої продукції, і повинна бути досягнута протягом нормативного періоду її освоєння. Поточна (фактично досягнута) виробнича потужність визначається періодично у зв'язку зі зміною умов виробництва (номенклатури й структури трудомісткості продукції) або перевищенням проектних показників. При цьому обчислюють вхідну (на початок року), вихідну (на кінець року) і середньорічну потужність підприємства. Резервна потужність повинна формуватися й бути в робочому стані в таких галузях національної економіки: електроенергетика й газова промисловість - для покриття так званих пікових навантажень в електро- і газових мережах, надійного забезпечення енергоресурсами споживачів на період виконання ремонтно-аварійних робіт; харчової індустрії - для переробки обсягу, що істотно збільшується, сільськогосподарської сировини у високоврожайні роки; на транспорті - для перевезення збільшеної кількості пасажирів у літні місяці; у машинобудуванні й інших галузях - для підготовки виробництва й освоєння нових видів устаткування (агрегатів, приладів), конструкційних матеріалів і т.п.

Величина виробничої потужності підприємства формується під впливом багатьох факторів. Головними з них є:

· номенклатура, асортименти і якість виготовленої продукції;

· кількість установленого встаткування, розмір і склад виробничих площ, можливий фонд часу роботи встаткування й використання площ у плані року;

· прогресивні техніко-економічні норми продуктивності й використання встаткування, знімання продукції з виробничих площ, нормативи тривалості виробничого циклу й трудомісткості виготовленої продукції (послуг).

Методичні принципи розрахунку виробничої потужності. Виробничі потужності підприємств визначаються відповідно до основних галузевих положень, що відображають особливості конкретних галузей. Однак існують загальні для більшості галузей економіки методичні принципи розрахунку виробничих потужностей діючих підприємств.

Виробничу потужність підприємства визначають по всій номенклатурі профільної продукції. При цьому проводиться можливе скорочення номенклатури, шляхом об'єднання окремих виробів у групи на підставі їхньої конструктивно-технологічної єдності з виділенням у кожній з них базового представника. Іншу частину виробів даної групи приводять до характеристик цього представника за допомогою розрахункового коефіцієнта трудомісткості.

Якщо підприємство випускає кілька видів різної продукції, то виробнича потужність визначається окремо для кожного виду виробів. Наприклад, на металургійних підприємствах (комбінатах) обчислюють окремо потужність доменного, сталеплавильного й прокатного виробництв. При розрахунках потужності багатономенклатурних виробництв у грошовому вираженні обов'язково додається виробнича програма підприємства, щодо якої визначається потужність.

Виробнича потужність підприємства встановлюється виходячи з потужності провідних цехів (ділянок, технологічних ліній, агрегатів) основного виробництва з урахуванням заходів по ліквідації вузьких місць і можливого внутрівиробничого кооперування.

До ведучих відносяться ті виробничі підрозділи підприємства, які виконують головні технологічні процеси (операції) і мають вирішальне значення для забезпечення випуску профільних видів продукції.

Наприклад, для підприємств чорної металургії ведучими прийнято вважати доменні, сталеплавильні й прокатні цехи; машинобудування й металообробки - механічні, складальні, ливарні й ковальсько-пресові цехи; цементної промисловості - печі по виробництву клінкера; текстильної індустрії - прядильне й ткацьке виробництво. При наявності декількох провідних підрозділів потужність підприємства обчислюється по тому з них, де виконується найбільш трудомісткий обсяг робіт.

У розрахунки виробничої потужності підприємства включають:

а) все діюче й не діюче внаслідок несправності, ремонту або модернізації встаткування основних виробничих цехів;

б) устаткування, що перебуває на складі й повинне бути введене в експлуатацію в основних цехах протягом розрахункового періоду;

в) наднормативне резервне встаткування;

г) наднормативне встаткування допоміжних цехів, якщо воно аналогічно технічному встаткуванню основних цехів;

Виробничу потужність підприємства потрібно обчислювати по технічних або проектним (неперевершеним) нормах продуктивності встаткування, використання виробничих площ і трудомісткості виробів, а також по нормах виходу продукції з урахуванням застосування прогресивної технології й сучасної організації виробництва. При відсутності таких норм можна використати власні розрахунково-технічні норми, які враховують прогресивні досягнення значної кількості (20-25%) робітників однакових професій і ланок виробництва.

Для розрахунків виробничої потужності підприємства використається показник максимально можливого річного фонду часу (кількості годин) роботи встаткування. На підприємствах з безперервними процесами виробництва таким максимально можливим фондом часу роботи встаткування є календарний фонд (8760 годин) за мінусом часу, необхідного для проведення ремонтів, і часу технологічних зупинок устаткування.

Для підприємств із дискретними процесами виробництва фонд часу роботи встаткування визначають, виходячи з фактичного режиму роботи основних цехів і встановленої тривалості змін у годинниках за винятком часу на проведення ремонтів устаткування, вихідних і святкових днів. У сезонних виробництвах фонд часу роботи встаткування регламентується встановленими режимом роботи підприємства (по технічному проекту) з урахуванням забезпечення оптимальної кількості доби роботи окремих технологічних цехів (ліній).

Виробнича потужність заводу розраховується по провідному цеху. На

машинобудівному заводі в більшості випадків ведучим є випускаючий, тобто складальний цех. Виходячи із цих передумов, виробнича потужність заводу встановлюється по потужності провідного цеху. Пропускна здатність відрізняється від виробничої потужності ступенем напруженості норм, покладених в основу розрахунку. При розрахунку виробничої потужності визначається максимально можливий випуск продукції в найкращих технічних і організаційних умовах, а при розрахунку пропускної здатності - найбільш імовірний випуск продукції при середньому виконанні норм виробітку.

Пропускна здатність (ПЗ) розраховується в такий спосіб:

ПЗ = ФП/ t порівн, (1.1)

Пропускна здатність розраховується аналогічно, тільки норми трудомісткості продукції, продуктивності встаткування будуть середніми, а не найвищими. Відношення пропускної здатності до виробничої потужності показує, якими резервами розташовує підприємство у використанні активної частини основних фондів.

1.2. Потокова потужність підприємства

Розвиток предметної форми спеціалізації цехів (ділянок) приводить до створення потокового виробництва - найбільш прогресивної й ефективної форми організації виробничих процесів, заснованих на ритмічній повторюваності погоджених у часі основних і допоміжних операцій. Виробничий процес обробки деталі або зборки виробу розчленовується на рівні по тривалості операції, виконувані на спеціалізованих робочих місцях (позиціях).

Позиції розташовуються в послідовності технологічного процесу, при цьому переміщення виробів з позиції на позицію здійснюється за допомогою спеціальних транспортних засобів.

До числа основних ознак, що характеризують потокове виробництво, відносяться:

Принцип прямоточності передбачає розміщення встаткування й робочих місць у порядку проходження операцій технологічного процесу. Прямоточність забезпечує найкоротший шлях руху виробу у виробництві.

Принцип спеціалізації втілюється в створенні спеціалізованих потокових ліній, призначених для обробки одного закріпленого за даною лінією виробу або декількох технологічно родинних виробів.

Принцип безперервності проявляється у вигляді безперервного руху виробів по операціях при безперервній роботі робітників і встаткування. Подібні лінії називаються безперервно-потоковими. Безперервність є прямим слідством принципу пропорційності, зокрема рівної продуктивності на всіх операціях лінії. Якщо такої рівності немає, то лінія називається перериваної-потокової або прямоточної.

Принцип паралельності передбачає паралельний рух виробів, при якому вони передаються по операціях поштучно або невеликими транспортними партіями.

Принцип ритмічності характеризується ритмічним випуском продукції на лінії й ритмічному повторенні всіх операцій на кожному її робочому місці. На безперервно-потокових лініях з поштучною передачею випуск (запуск) кожного виробу здійснюється через той самий інтервал часу, називаний тактом лінії (або поштучним ритмом).

Характерні ознаки організації потокового виробництва:

– розчленовування процесу виготовлення продукції на ряд складових частин, на більш-менш прості операції й закріплення їх за окремими робітниками місцями (верстатами) або за групою однакових робочих місць;

– повторення тих самих процесів на кожному робочому місці;

– оснащення робочих місць потокової лінії спеціальним устаткуванням, інструментом, пристосуваннями, що забезпечують високопродуктивне виконання закріплених операцій;

– транспортна спрямованість, що регламентує все виробництво в часі й у просторі;

– високий ступінь механізації й автоматизації процесів виробництва;

– безупинно повторювана однаковість всіх виробничих факторів якості й форм матеріалів, інструментів і пристосувань і т.п.;

– рівномірність випуску продукції на основі єдиного розрахункового такту потокової лінії;

– одночасне виконання всіх складових частин процесу.

Умова синхронізації, вирівнювання тривалості всіх операцій необхідно для того, щоб кожне попереднє робоче місце потоку безупинно давало роботу кожному наступному робочому місцю без пролежування предметів праці й простоїв устаткування. Ця умова є найбільш характерною особливістю потокового виробництва.

Потокове виробництво являє собою основну форму організації виробничого процесу на підприємствах масового типу виробництва, де від потоку може бути отриманий найбільший ефект.

Умовами для переходу на потокові методи виробництва є: достатній обсяг випуску однотипних виробів, для чого максимально уніфікують конструкції виробів, що випускають; поглиблення спеціалізації заводу, цехів, ділянок і робочих місць; відпрацьовування конструкцій виробів з погляду вимог потокової технологічності; розробка технологічного процесу, що забезпечує найбільшу пропорційність у потоці, а в серійному виробництві - уніфікація технології й застосування групової обробки.

Важливим елементом потокового виробництва є потокова лінія. Потокова лінія - це ряд взаємозалежних робочих місць, розташованих у порядку проходження технологічного процесу й об'єднаних загальної для всіх нормою продуктивності. Продуктивність всієї потокової лінії визначається продуктивністю провідної машини виробничого процесу. Її визначають такі провідні процеси праці, виконання яких максимально наближає напівфабрикат до стадії готового продукту.

За допомогою провідного встаткування відбуваються основні зміни в сировині, напівфабрикатах, що перетворюють предмет праці в готовий продукт. Наприклад: у консервному виробництві провідним устаткуванням є обжарюючи печі, бланшировочні, автоклави; у виробництві консервів - закаточні машини; у коптильному виробництві - коптильні установки; у жиро мучних цехах - сушильні устрої.

Продуктивність потокової лінії визначається продуктивністю провідного встаткування. Це означає, що виходячи із продуктивності провідної машини, установлюють виробничі завдання кожному потоку робочого місця.

Виробниче завдання представляє ту кількість предметів праці (сировини, напівфабрикатів), що повинне бути оброблене для забезпечення повного завантаження провідної машини потокової лінії, тобто, для безперебійної роботи провідного встаткування або для виконання змінного завдання. Конфігурація потокових ліній залежно від планування цеху, ділянки, кількості робочих місць і інших умов припускає наступні види, залежно від наступних ознак:

- по типу виробництва: однопредметні й багатопредметні.

Однопредметні потокові лінії - це лінії, на яких постійно випускається один вид продукції у великій кількості, протягом тривалого періоду часу.

Багатопредметні потокові лінії - це лінії, на яких виготовляють продукцію (вироби) різних асортиментів, подібних у технологічному відношенні. На таких потокових лініях використаються ті самі робітники, одне й теж устаткування, причому продукція виготовляється шляхом періодичного перемикання з виробництва одного виду продукції до іншого виду.

1.3. Резервна потужність підприємства

Виробнича потужність визначається по потужності провідних цехів, агрегатів або ділянок. Під провідними цехами, ділянками або агрегатами розуміються ті з них, де виконуються основні й найбільш масові технологічні операції по виготовленню готової (основної) продукції й у які зосереджена переважна частина встаткування. У чорній металургії - це доменні, мартенівські, сталеплавильні цехи або печі, у кольоровій - електролізні ванни, у текстильній - прядильне й ткацьке виробництво, на машинобудівних заводах - механічні й складальні цехи.

При розрахунку виробничої потужності підприємства на початок планового року повинно враховуватися все встановлене встаткування незалежно від його стану (діє або не діє внаслідок його несправності, перебуває в ремонті, налагодженні, у резерві, на реконструкції або на консервації, простоює внаслідок відсутності сировини, матеріалів, енергії, а також монтуємого, якщо уведення в експлуатацію передбачене у плані й т.п.). Резервне встаткування, призначене для заміни ремонтуємого, при розрахунку потужності не враховується.

При уведенні нових потужностей за планами капітального будівництва і їхнього освоєння передбачається, що їхня експлуатація починається в наступному кварталі після здачі.

Для розрахунку виробничої потужності використаються наступні вихідні дані:

– перелік виробничого встаткування і його кількість по видах;

– режими використання встаткування й використання площ;

– прогресивні норми продуктивності встаткування й трудомісткості виробів;

– кваліфікація робітників;

– намічувані номенклатура й асортименти продукції, що безпосередньо впливають на трудомісткість продукції при даному складі встаткування.

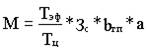

Якщо відомо продуктивність устаткування, то виробнича потужність визначається, як добуток паспортної продуктивності встаткування в одиницю часу й планового фонду часу його роботи (Теф):

М = Теф · а · Н, (1.2)

де Теф - ефективний фонд роботи одиниці встаткування, година;

а - кількість однотипних апаратів, машин, агрегатів, установлених у відділенні (ділянці, цеху);

Н - годинна норма продуктивності одиниці встаткування по паспорті заводу-виготовлювача, виражена в кінцевому продукті (т/година, м3/година, м2/година й ін.).

Якщо відомо, що фактично з устаткування знімається продукції більше, чим визначено паспортом, то використати в розрахунку потужності потрібно технічно обґрунтовану норму продуктивності, обумовлену виробничниками.

Ефективний фонд робочого часу встаткування визначається залежно від режиму роботи ділянки (відділення, цеху).

Якщо виробництво працює в безперервному режимі (цілодобово, без зупинок у святкові й вихідні дні), то ефективний фонд розраховується в такий спосіб:

Тнеф = Ткав * ТППР - Ттехн, (1.3)

де: Ткав - календарний фонд (тривалість року, 365 днів або 8760 годин.);

ТППР - час простоїв у планово-попереджувальних ремонтах, у годинах;

Ттехн - час простоїв устаткування по технологічних причинах (завантаження, вивантаження, чищення, промивання, продувка й т.д.) у годину.

В умовах безперервного виробничого процесу максимально можливий фонд часу роботи встаткування дорівнює добутку календарних днів і 24 ч у добі. У перериваному виробництві розраховують розташовуваний фонд часу встаткування (у практиці його називають номінальним). Пояснимо, що розуміється під розташовуваним фондом часу встаткування.

На кожному підприємстві діє певний режим роботи (число робочих і вихідних днів, число змін і їхня тривалість). Тому не весь календарний фонд може бути використаний для цілей виробництва. Якщо з календарного фонду часу виключити частину робочого часу між змінами й час неробочих днів, то вийде режимний фонд часу.

Наприклад, для одного верстата календарний фонд часу за рік дорівнює: 24 · 365 = 8760 станко - часів.

Для сукупності верстатів фонд часу (календарний, режимний) дорівнює добутку фонду часу одного верстата на число верстатів. Розташовуваний фонд одержують виключенням з режимного фонду витрат часу на плановий ремонт і часу на знаходження встаткування в резерві.

ТППР - визначається за графіком планово попереджувальних ремонтів підприємства, формованого службою головного механіка. При відсутності графіка величину простоїв можна розрахувати, використовуючи ремонтні нормативи, застосовувані в галузевій практиці;

Ттехн - визначаються по даним технологічних регламентів виробництва, у яких указуються види простоїв, їхня тривалість і циклічність.

У періодичних виробництвах і в безперервних виробництвах з періодично працюючим устаткуванням потужність визначається по формулі:

, (1.4)

, (1.4)

де Теф - ефективний фонд часу роботи одиниці встаткування, година;

Тц - час виробничого циклу роботи встаткування, година;

Зс - обсяг завантаження сировини на один цикл;

brn – вихід готової продукції з одиниці сировини;

а - кількість однотипних апаратів, машин, агрегатів, установлених у відділенні (цеху).

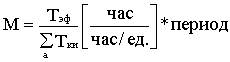

В умовах багатономенклатурного виробництва виробнича потужність визначається, як частка від розподілу фонду часу роботи встаткування на трудомісткість комплекту виробів (деталей), що виготовляють на даному встаткуванні:

|

(1.5)

де- /трудомісткість комплекту виробів, що включають - видів.

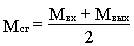

Вхідна й вихідна виробнича потужність обчислюються щорічно за даними галузевої статистики, як зовнішня конкурентна характеристика встаткування. Для визначення відповідності виробничої програми наявної потужності обчислюється середньорічна виробнича потужність підприємства (Мсг). При рівномірному нарощуванні потужності протягом року її середньорічна величина визначається, як напівсума вхідної (Мвх) і вихідний (Мвих) потужності:

Вхідна й вихідна виробнича потужність обчислюються щорічно за даними галузевої статистики, як зовнішня конкурентна характеристика встаткування. Для визначення відповідності виробничої програми наявної потужності обчислюється середньорічна виробнича потужність підприємства (Мсг). При рівномірному нарощуванні потужності протягом року її середньорічна величина визначається, як напівсума вхідної (Мвх) і вихідний (Мвих) потужності:

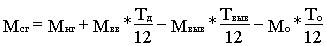

У деяких випадках середньорічна потужність (Мсг) з урахуванням введення нового обладнання й висновку застарілого обчислюється так:

|

(1.6)

де Мнг - потужність на початок року;

Мвв - нові потужності, що вводять;

Твв - число місяців роботи потужностей, що вводять;

Мвив - потужності виведені;

Мо - збільшення потужності за рахунок оргтех міроприятій;

Твив - число місяців, коли виведені потужності не будуть працювати; Те - число місяців роботи після впровадження заходу;

12 - число місяців.

Наявність резервної виробничої потужності обумовлена необхідністю періодичної зупинки частини встаткування для виконання ремонтних і регламентних (профілактичних) робіт, а також для регулювання обсягу виробництва продукції. Найбільш оптимальні навантаження встаткування, як правило, перебувають у діапазоні 80-90% від їхніх максимальних значень.

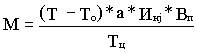

Загальна формула розрахунку виробничої потужності (М):

М = а * (Т - Те) * b, (1.7)

де: а - кількість однорідних апаратів (машин);

Т - календарний час, година;

Те - регламентовані зупинки одного апарата (машини), година;

b - продуктивність одного апарата (машини) у годину.

Кількість апарато- і машино-часів Тмч, що повинне бути використане за рік, розраховують по формулі

Тмч = (Т - Те) * а, (1.8)

При визначенні фонду робочого часу (або кількості апарато-днів роботи в плановому році) можуть передбачатися, як зазначено вище, простої встаткування у зв'язку з поточними й капітальним ремонтами, а також технологічні зупинки.

Якщо показник інтенсивності визначений як кількість сировини, що подається в апарат на одиницю реакційного обсягу в одиницю часу, то для розрахунку потужності необхідно враховувати вихід продукції з одиниці сировини, або видатковий коефіцієнт.

Виробнича потужність (М) апаратів безперервної дії може бути обчислена по формулах:

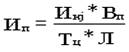

М = (Т - Те) · а · Л · Инi · Вп, (1.9)

де: Л - корисний обсяг або площа апарата; Инi - нормативна кількість сировини на одиниці об'єму або площі i-го апарата в годину; Вп - коефіцієнт виходу готової продукції із сировини; рк - видатковий коефіцієнт.

Якщо показник продуктивності визначається в одиницях готової продукції (обсяг продукції з одного кубометра обсягу в добу), потужність апарата безперервної дії за плановий період складе:

М = (Т - Те) · а · Л · Ип, (1.10)

де Ип - кількість готової продукції з одиниці об'єму.

Для безперервних процесів можна скористатися наступною формулою:

М = (Т - Те) · а · V · C · 106 · Вп, (1.11)

де V - об'ємна швидкість, м3/год;

З * 106 - концентрація в перерахуванні на тонну речовини, що перебуває в апарату.

Методика розрахунку виробничої потужності встаткування періодичної дії (загальна схема розрахунку)

Потужність апаратів періодичної дії залежить від числа оборотів, або циклів, по даній фазі виробництва, кількості сировини, споживаного за один оборот або цикл, і виходу готової продукції з одиниці сировини.

Тривалість циклу, або обороту, включає витрати часу на виконання всіх операцій, починаючи від включення апарата й завантаження сировини й кінчаючи вивантаженням готової продукції. При цьому по операціях, що протікає одночасно, у тривалість циклу не повинні включатися сполучені витрати часу.

Цикл виробництва звичайно складається із часу технологічного й часу обслуговування, що витрачає на виконання допоміжних операцій. Для скорочення технологічного часу необхідне вдосконалення регламенту виробництва. Скорочення часу обслуговування планується на основі розробки організаційно-технічних заходів, спрямованих зокрема, на сполучення часу обслуговування із часом технологічним.

Потужність даного виду встаткування періодичної дії розраховується по формулі:

|

(1.12)

де: Инj - кількість сировини, споживаного за один j - й цикл; Вп - плановий вихід продукції з одиниці сировини; Тц - тривалість одного циклу (обороту), година. Коли в апарат завантажується сировина декількох видів, вихід визначають по основній сировині й у формулу вводять коефіцієнт, що характеризує відношення ваги цієї основної сировини до ваги загального завантаження. Потужність устаткування періодичної дії можна також визначати, виходячи із планової норми інтенсивності (або продуктивності), вираженої в одиницях готової продукції.

Продуктивність устаткування в одиницях готової продукції дорівнює:

(1.13)

(1.13)

Таким чином, потужність може бути виражена формулою

М = (Т - Те) · а · Ин · Л, (1.14)

Показники потужності апаратів-агрегатів, виражені в одиницях продукції, що випускає цехом, і розташовані в послідовному порядку на діаграмі відповідно проходженню виробничого процесу, називають профілем потужності цеху. Складання такого профілю дозволяє наочно виявити "вузькі" місця, ліквідація яких дасть можливість підвищити випуск продукції.

Висновки по розділу 1

Отже, в кінці розділу можна зробити висновки, що виробнича потужність підприємства - це максимально можливий випуск продукції необхідної якості в передбаченій номенклатурі за певний час (зміну, добу, місяць, рік) при повному завантаженні обладнання та виробничих площ у прийнятому режимі роботи з урахуванням застосування передової технології, організації виробництва і праці.

Виробнича потужність підприємства визначається за потужністю провідних цехів, дільниць, поточних ліній, станків (агрегатів) з урахуванням заходів щодо ліквідації "вузьких місць" та можливої кооперації виробництва.

Виробничу потужність підприємства визначають за всією номенклатурою профільної продукції. При цьому проводять можливе звуження номенклатури, об'єднуючи окремі вироби в групи за конструктивно-технологічною єдністю з визначенням для кожної із них базового представника. Решту виробів даної групи приводять до характеристик трудомісткості.

Для розрахунків виробничої потужності підприємства береться максимально можливий річний фонд часу (кількість годин) роботи устаткування. На підприємствах із безперервним процесом виробництва таким максимально можливим фондом часу роботи устаткування є календарний фонд (8760 годин на рік) за мінусом часу, необхідного для проведення ремонтів і технологічних зупинок устаткування.

РОЗДIЛ 2

методика розрахунку ВИРОБНИЧОЇ ПОТУЖНОСТІ ПІДПРИЄМСТВА

2.1. Механізм розрахунку виробничої потужності підприємства та визначення рівня її використання

Для розрахунку виробничої потужності підприємства необхідно мати наступні дані:

1) корисний фонд робочого часу одиниці обладнання;

2) кількість одиниць обладнання;

3) продуктивність обладнання;

4) трудомісткість виробничої програми;

5) досягнутий коефіцієнт виконання норм виробітку.

Виробнича потужність підприємства визначається за потужністю провідних цехів, дільниць, поточних ліній, станків (агрегатів) з урахуванням заходів щодо ліквідації "вузьких місць" та можливої кооперації виробництва.

До провідних належать ті виробничі підрозділи підприємства, які виконують головні технологічні процеси (операції) і мають вирішальне значення для забезпечення випуску профільних видів продукції.

Виробничу потужність підприємства визначають за всією номенклатурою профільної продукції. При цьому проводять можливе звуження номенклатури, об'єднуючи окремі вироби в групи за конструктивно-технологічною єдністю з визначенням для кожної із них базового представника. Решту виробів даної групи приводять до характеристик трудомісткості.

Якщо підприємство випускає кілька видів продукції, то виробнича потужність визначається окремо для кожного виду виробів.

У розрахунки виробничої потужності підприємства входять:

а) усе діюче і недіюче через несправність, ремонт та модернізацію устаткування основних виробничих цехів;

6)устаткування, що перебуває на складі і має бути введене в експлуатацію в основних цехах протягом розрахункового періоду;

в) понаднормативне резервне устаткування;

г) понаднормативне устаткування допоміжних цехів, якщо воно аналогічне технологічному устаткуванню основних цехів.

Виробничу потужність підприємства треба обчислювати за технічними або проектними нормами продуктивності устаткування, використання виробничих площ і трудомісткості виробів, нормами виходу продукції з урахуванням застосування прогресивної технології та досконалої організації виробництва. За браком таких норм можна використовувати власні розрахункові технічні норми, які враховують прогресивні досягнення значної кількості (20-25%) робітників однакових професій і ланок виробництва.

Для розрахунків виробничої потужності підприємства береться максимально можливий річний фонд часу (кількість годин) роботи устаткування. На підприємствах із безперервним процесом виробництва таким максимально можливим фондом часу роботи устаткування є календарний фонд (8760 годин на рік) за мінусом часу, необхідного для проведення ремонтів і технологічних зупинок устаткування.

Для підприємства з дискретним процесом виробництва фонд часу роботи устаткування визначають, виходячи з фактичного режиму роботи основних цехів та встановленої тривалості змін у годинах із відрахуванням часу на проведення ремонтів устаткування, вихідних і святкових днів. У сезонних виробництвах фонд часу роботи устаткування регламентується встановленим режимом роботи підприємства (за технічним проектом) з урахуванням забезпечення оптимальної кількості днів роботи окремих технологічних цехів (ліній).

Розрахунок виробничої потужності підприємства має проводитись в такій послідовності: агрегати з групи технологічного обладнання – виробничі дільниці – цехи (корпуси, виробництва) – підприємство в цілому.

У загальному вигляді виробнича потужність (Впі) провідного цеху, дільниці або групи технологічного устаткування з виготовлення однорідної продукції може бути визначена за однією з таких формул:

Впі=Пв * Ф`еф *КУс (2.1)

або  , (2.2)

, (2.2)

де Впі – потужність і-го виробничого підрозділу підприємства одиниць продукції;

Пв – продуктивність устаткування у відповідних одиницях виміру продукції за годину;

Ф'еф – ефективний річний фонд часу роботи одиниці устаткування, год.;

КУс – середньорічна кількість устаткування;

Тр – трудомісткість виготовлення одиниці продукції з урахуванням коефіцієнта виконання норм, яка визначається за такою формулою:

, (2.3)

, (2.3)

де t0 – норма часу на виготовлення одиниці продукції (годин);

Квн – коефіцієнт виконання норм часу.

Інакше потужність можна визначити за такою формулою:

(2.4)

(2.4)

Розраховується також технологічна спроможність (потужність) решти виробничих ланок підприємства (поряд із провідними цехами чи дільницями). Такі розрахунки необхідні для виявлення невідповідності між потенційними можливостями з випуску продукції (надання послуг) окремих виробничих підрозділів та забезпечення узгодженої технологічної пропорційності між взаємопов'язаними виробничими ланками. Ступінь відповідності потужностей різних структурних підрозділів підприємства визначають через розрахунок і порівняння коефіцієнтів суміжності, які характеризують співвідношення потужностей провідного підрозділу та решти виробничих ланок.

Виробнича потужність залежить від характеру підприємств, цехів, рівня їх спеціалізації, якими визначається організаційний тип виробництва.

На неперервно-потокових лініях, а також на конвеєрі потужність визначається за формулою:

, (2.5)

, (2.5)

де r – такт робочої лінії чи конвеєра.

В умовах потоково-масового виробництва при вузькій спеціалізації робочих місць визначається потужність групи робочих місць, які виконують дану операцію при обробці конкретної деталі, потужність розраховується за такою формулою:

, (2.6)

, (2.6)

В умовах серійного виробництва розрахунок виробничої потужності ускладнюється тим, що за кожним робочим місцем закріплюється велика кількість деталеоперацій. Як вимірник виробничої потужності використовується типовий виріб-представник:

, (2.7)

, (2.7)

де Тр.пр – технічно розрахована норма часу на обробку комплекту деталей виробу – представника на даній групі устаткування.

В умовах серійного виробництва з широкою номенклатуроювипуску виробів, а також у одиничному та дрібносерійному виробництвах розрахунок виробничої потужності ведеться у такій послідовності:

а) визначається трудомісткість обробки виробів і усієї виробничої програми за групами устаткування:

, (2.8)

, (2.8)

де ТN – трудомісткість виробничої програми (години);

Nі – кількість продукції за виробничою програмою, нат. од.

б) розраховується ефективний фонд часу роботи за групами устаткування, що взаємозамінюються, тобто визначається пропускна спроможність устаткування:

, (2.9)

, (2.9)

де Пспр – пропускна спроможність устаткування, верстато-годин;

в) ефективний фонд часу по кожній групі устаткування ділять на трудомісткість програми по даному виду робіт і визначають коефіцієнт виробничої потужності цеху чи дільниці (Кпотуж):

, (2.10)

, (2.10)

Коефіцієнт виробничої потужності – це співвідношення пропускної спроможності групи устаткування та трудомісткості її виробничої програми;

г) за провідною групою устаткування встановлюють коефіцієнт виробничої потужності цеху (дільниці) і проектують заходи щодо розширення "вузьких місць";

д) визначають потужність цеху, підприємства у натуральному вимірнику шляхом множення кількості виробів за програмою на прийнятий коефіцієнт виробничої потужності:

, (2.11)

, (2.11)

Коефіцієнт завантаження устаткування (Кзу) визначається так:

, (2.12)

, (2.12)

тобто  , (2.13)

, (2.13)

При Кзу = 1 устаткування використовується повністю;

при Кзу > 1 устаткування перевантажене;

при Кзу < 1 – воно недовантажене.

Після розрахунку виробничих потужностей усіх цехів будується діаграма потужності підприємства, в якій за кожним цехом визначається резерв потужності чи її недостатність («вузькі місця») щодо провідного цеху підприємства.

У практиці господарювання рівень використання виробничої потужності діючого підприємства визначається двома показниками:

1) коефіцієнтом освоєння проектної потужності (співвідношення величини поточної і проектної потужності);

2) коефіцієнтом використання поточної потужності (співвідношення річного випуску продукції та її планової середньорічної величини).

При плануванні виробничої потужності необхідно передбачати заходи, направлені: з одного боку – на розшивку "вузьких місць" (збільшення потужності), а з іншого – на завантаження потужності.

Крім розрахунків по провідних цехах і дільницях, визначається технологічна спроможність виробничих ланок підприємства. Це необхідно для виявлення невідповідності виробничих потужностей окремих підрозділів прийнятій потужності по даних провідних цехів, дільниць, а також для забезпечення технологічної пропорційності між взаємопов'язаними виробничими ланками.

2.2. Система показників виробничої потужності

При обґрунтуванні виробничої програми виробничою потужністю важливо мати інформацію про рівень її використання на підприємстві. Тому для оцінки реального стану її використання потрібна система показників.

Як система показників в цілому, так і окремі з них повинні відповідати певним вимогам. У першу чергу кожний із показників, який входить до тієї чи іншої групи, має чітко визначене призначення в системі аналізу та використовується для оцінки одного із напрямів використання виробничих потужностей. Розглянемо методи розрахунку і призначення кожного із показників, які входять до тієї чи іншої групи та системи в цілому.

Серед показників першої групи слід виділити коефіцієнт використання проектної потужності (Кпп), який характеризує рівень використання введеної в дію нової потужності з метою досягнення стабільного випуску продукції, не нижчого, ніж передбаченого проектом рівня. Він визначається як відношення фактичного випуску продукції, передбаченого проектом, до величини проектної потужності в аналогічних одиницях.

Зовсім інше значення має коефіцієнт використання діючої виробничої потужності (Кдп). Він характеризує рівень використання діючої виробничої потужності, яка за величиною може значно відрізнятися від проектної. У свою чергу виробнича потужність поділяється на певні види, кожен з яких має різне значення при розв'язанні питань планування та організації виробництва.

Важливе значення для характеристики виробничої потужності підприємства має аналіз рівня її використання, а також характеристика його окремих підрозділів. За результатами такого аналізу можна судити про правильність вибору провідної ланки, за якою прийнята потужність підприємства, і про величину резервів збільшення випуску продукції окремими цехами. Рівень використання середньо-розрахункової або нормативної величини виробничої потужності характеризується коефіцієнтом нормативної величини потужності (Кнп):

, (2.14)

, (2.14)

де Впн – розрахункова нормативна величина виробничої потужності.

За коефіцієнтом використання того чи іншого виду потужності можна оцінити резерви її поліпшення, а також ступінь напруженості планових завдань підприємства.

Об'єктивну оцінку цих резервів можна отримати за допомогою групи показників, які характеризують рівень використання обладнання. До них належать коефіцієнти змінності роботи обладнання, коефіцієнт завантаження обладнання та показник середнього часу роботи однієї машини. Найбільш достовірним методом визначення коефіцієнта змінності роботи обладнання (Кзм) є ділення планової розрахункової або фактичної машиномісткості продукції, що виготовляється, на дійсний річний фонд часу роботи всього встановленого обладнання при його роботі в одну зміну:

, (2.15)

, (2.15)

де  - сумарна розрахункова планова або фактична машиномісткість продукції.

- сумарна розрахункова планова або фактична машиномісткість продукції.

Коефіцієнт режимної змінності устаткування показує ступінь його зайнятості по змінах:

, (2.16)

, (2.16)

де q2- кількість верстатів, що працюють у дві зміни, од.;

q3 – кількість верстатів, що працюють у три зміни, од.

Важливим моментом в аналізі використання обладнання є визначення середнього часу його роботи. Показник, який характеризує середній час роботи машини (год.), обчислюється як:

, (2.17)

, (2.17)

де Свст – кількість встановленого обладнання.

За такими показниками можна оцінити вплив факторів, які характеризують конструктивно-технологічні особливості продукції, що виготовляється, та досягнутий організаційно-технічний рівень виробництва, відображають наявні ресурси та їх використання в часі.

Важливим етапом в аналізі використання виробничої потужності є оцінка ступеня рівномірності завантаження обладнання при заданому обсязі виробництва або при прийнятій потужності. Це завантаження дає уявлення про існуючий рівень пропорційності у виробничій потужності підрозділів та груп взаємозамінного обладнання. Для кількісної характеристики рівномірності завантаження обладнання існує коефіцієнт пропорційності (Кпр), який належить до другої групи показників. Він визначається як відношення кількості обладнання, зайнятого у виготовленні продукції (Спр), до загальної кількості встановленого обладнання (Свст).

Якщо Спр = Свст, то коефіцієнт пропорційності дорівнює коефіцієнту завантаження обладнання. У всіх інших випадках вони відрізняються за величиною.

Коефіцієнт пропорційності має деякі особливості. Так, якщо коефіцієнт змінності характеризує використання обладнання в часі, а коефіцієнт завантаження – ступінь використання дійсного фонду часу роботи обладнання при заданому обсязі виробництва, то коефіцієнт пропорційності характеризує рівномірність у роботі парку машин. За допомогою цього показника можна визначити, яка кількість встановленого обладнання у виробничому підрозділі може одночасно працювати при повній структурі парку машин та структурі машиномісткості заданої виробничої програми. Водночас він показує, наскільки масштаб роботи відповідає встановленому обладнанню у певний момент.

Коефіцієнт змінності роботи обладнання і коефіцієнт завантаження обладнання значною мірою залежать від обсягу виробництва. Коефіцієнт пропорційності залишається незмінним при зміні обсягу виробництва.

Визначивши за допомогою коефіцієнта пропорційності рівень пропорційності у виробничій потужності, можна встановити ту кількість машин, верстатів, які безперервно беруть участь у роботі, а також виявити ту частину обладнання, яка може бути вилучена з виробничого процесу або частково завантажена роботою.

Найбільш доцільно використовувати таку формулу визначення коефіцієнта пропорційності (Кпр):

, (2.18)

, (2.18)

де Кзм.вст – коефіцієнт змінності роботи встановленого устаткування;

Кзм.н – нормативний коефіцієнт змінності.

Важливе місце в аналізі рівня використання виробничої потужності посідають інтегральні вартісні показники. Вони утворюють третю групу показників і дають змогу оцінити вплив використання виробничої потужності на ефективність виробництва. Одним із таких показників є фондовіддача. Цей показник має прямий зв'язок із показниками, які вказують на рівень завантаження обладнання.

Фондовіддача визначається за формулою:

, (2.19)

, (2.19)

де ВП(ТП) – обсяг валової (товарної) продукції підприємства, грн.;

Scp – середньорічна вартість основних засобів, грн.

За показником фондовіддачі оцінюють ступінь відповідності фактичної та проектної фондовіддачі, а також зіставляють проектну фондовіддачу із прийнятою потужністю. Порівнявши ці два показники, можна визначити резерви підвищення фондовіддачі або величину перекриття проектної фондовіддачі, які в свою чергу характеризують резерви поліпшення використання прийнятої потужності. Резерв підвищення фондовіддачі (Рф) можна обчислити за формулою:

, (2.20)

, (2.20)

де Фвпр – проектне значення фондовіддачі;

Фвп – фондовіддача, обчислена за прийнятою потужністю.

Визначаються також показники фондомісткості та фондоозброєності підприємства.

Фондомісткість:

, (2.21)

, (2.21)

де Scp – середньорічна вартість основних засобів, грн.;

фв – фондовіддача.

Фондоозброєність:

, (2.22)

, (2.22)

де Ч– середньоспискова чисельність промислово-виробничого персоналу, чол.

Дуже важливим показником є коефіцієнт, який характеризує ефективність використання заводських виробничих площ. Цей показник застосовується при оцінці рівня використання виробничої потужності тих підрозділів, величина потужності яких залежить насамперед від величини виробничих площ.

Коефіцієнт екстенсивного використання обладнання (виробничої потужності):

На робочому місці розраховується за формулою:

, (2.23)

, (2.23)

де Nі – кількість і-х деталей;

Тшті – норма часу на обробку і-ї деталі;

m – кількість видів деталей, що обробляються;

Фд - дійсний фонд роботи обладнання.

На підприємстві:

, (2.24)

, (2.24)

де Фд – дійсний фонд роботи обладнання;

Фн – номінальний фонд часу роботи обладнання.

Коефіцієнт інтенсивного використання обладнання (виробничої потужності):

На робочому місці (групі робочих місць):

, (2.25)

, (2.25)

де Ni – кількість і-х деталей;

Тшті – норма часу на обробку і-ї деталі;

Тмі – час машинної і машинно-ручної обробки і-ї деталі;

m – кількість видів деталей, що обробляються;

По підприємству:

, (2.26)

, (2.26)

де Ер – спожита за рік електроенергія;

Впвст – встановлена потужність усіх струмоприймачів;

Фд – дійсний фонд роботи обладнання.

Наведена система показників дає змогу отримати інформацію, на основі якої можна провести комплексний аналіз використання виробничої потужності підприємств та його підрозділів, встановити черговість проведення заходів щодо поліпшення використання виробничої потужності та розробити ефективні шляхи реалізації резервів виробничої потужності.

Висновки по розділу 2.

Отже, в кінці розділу можна зробити висновки, що виробничу потужність підприємства треба обчислювати за технічними або проектними нормами продуктивності устаткування, використання виробничих площ і трудомісткості виробів, нормами виходу продукції з урахуванням застосування прогресивної технології та досконалої організації виробництва.

Для розрахунків виробничої потужності підприємства береться максимально можливий річний фонд часу (кількість годин) роботи устаткування. На підприємствах із безперервним процесом виробництва таким максимально можливим фондом часу роботи устаткування є календарний фонд (8760 годин на рік) за мінусом часу, необхідного для проведення ремонтів і технологічних зупинок устаткування.

Для підприємства з дискретним процесом виробництва фонд часу роботи устаткування визначають, виходячи з фактичного режиму роботи основних цехів та встановленої тривалості змін у годинах із відрахуванням часу на проведення ремонтів устаткування, вихідних і святкових днів. У сезонних виробництвах фонд часу роботи устаткування регламентується встановленим режимом роботи підприємства (за технічним проектом) з урахуванням забезпечення оптимальної кількості днів роботи окремих технологічних цехів (ліній).

Важливим етапом в аналізі використання виробничої потужності є оцінка ступеня рівномірності завантаження обладнання при заданому обсязі виробництва або при прийнятій потужності.

Коефіцієнт змінності роботи обладнання і коефіцієнт завантаження обладнання значною мірою залежать від обсягу виробництва.

За показником фондовіддачі оцінюють ступінь відповідності фактичної та проектної фондовіддачі, а також зіставляють проектну фондовіддачу із прийнятою потужністю.

РОЗДIЛ 3

НАПРЯМКИ ПІДВИЩЕННЯ ЕФЕКТИВНОСТІ ВИКОРИСТАННЯ ВИРОБНИЧОЇ ПОТУЖНОСТІ ПІДПРИЄМСТВА

У сучасних умовах господарювання максимальне використання виробничих потужностей підприємств є найдешевшим заходом, що різко впливає на ефективність роботи кожного з них. Виробничі потужності підприємств, матеріальною основою яких є сучасні системи машин, мають динамічний характер. У їхньому складі відбуваються як якісні, так і кількісні зміни.

Якщо не враховувати впливу об'єктивних факторів на зміну потужностей, то це позначиться на ефективності їх використання. Особливо чутливий такий вплив в умовах частої зміни продукції і технології її виготовлення. Освоєння виробництва нових модернізованих виробів у багатьох випадках зумовлює зміну структури потужностей, а іноді вимагає докорінної їх перебудови. Важлива роль тут відводиться новій технології. Так, застосування при виготовленні різних їхніх розмірів і форм складових готових виробів зумовлює суттєві зміни в якісному і кількісному складі устаткування, насамперед в обробних виробництвах, що в підсумку стимулює необхідність перебудови структури їх систем машин.

Важливість і необхідність належної координації всіх елементів системи машин, які перебувають у безперервному русі і розвитку, зумовлена і тим, що на багатьох підприємствах процес виробництва має дискретний характер. Формування і налагодження стійких зв'язків між елементами систем за допомогою відповідних методів регулювання набуває важливого практичного значення, оскільки дає змогу підтримувати системи в належному робочому стані і ефективно функціонувати.

Досягнення стійкої збалансованої структури систем машин вимагає постійного впорядкування складових її елементів та удосконалення організаційних зв'язків між ними, тобто відповідного управління системами машин підприємства.

Раціонально побудована система машин підприємства і його підрозділів може стійко функціонувати протягом порівняно тривалого періоду. Однак, можливі певні відхилення, насамперед у пропускній здатності окремих машин, їх підсистем і системи в цілому на різних рівнях ієрархічної структурної побудови підприємства. При цьому, одні з них мають мінімальну пропускну здатність для виконання заданого обсягу виробництва, а інші – максимальну. В зв'язку з цим, середній коефіцієнт завантаження устаткування знижується, що позначається на ефективності використання виробничих потужностей, а підприємство практично не має резервних потужностей для швидкого освоєння випуску нової продукції.

Проте, підвищувати завантаження устаткування можна лише до якогось певного оптимального рівня. За такий рівень можна прийняти нормативний коефіцієнт завантаження устаткування (Кзу), який відображає економічно обґрунтоване недовантаження верстатного парку і величина його подається в довідковій літературі. Цей коефіцієнт показує, що для кожної групи відповідного устаткування правильним повинно бути використання його дійсного річного фонду часу (Фі) не повністю, а в межах (Фі*Кзу). Значення Фі(1-Кзу) становитиме нормативний резерв цього фонду часу, що дасть змогу підприємству мати деякий резерв потужності для своєчасного реагування на вплив всіляких зовнішніх і внутрішніх факторів і, насамперед, для залучення цих потужностей до освоєння нових видів продукції.

Підтримання на належному організаційному рівні ефективного функціонування системи машин зумовлює необхідність створення стрункої системи регулювання пропорцій у виробничих потужностях, яка є дійовим інструментом формування комплектних резервів

Основна мета регулювання пропорцій у потужностях полягає в забезпечення узгодження функціонування системи машин і наслідок – формування комплектних резервів, наявність яких дає змогу збільшувати випуск продукції, освоювати нові види продукції, домагатися рівномірного завантаження роботою дільниць і цехів підприємства в межах визначеного режиму роботи та підвищення ефективності виробництва.

Для виробничих підрозділів характерними напрямами можуть бути:

Ø оптимізація виробничої програми для цехів (дільниць);

Ø зміна структури устаткування без зміни його загальної кількості;

Ø підвищення завантаження устаткування до нормативної величини;

Ø формування оптимального технологічного плану розподілу робіт;

Ø приведення у відповідність структури машиномісткості (трудомісткості) виготовлюваної або передбаченої до виготовлення продукції зі структурою наявного в підрозділі парку устаткування;

Ø визначення і придбання необхідної кількості устаткування на задану величину потужності та ін.

Більш масштабними є напрями для підприємств і об'єднань, серед яких:

Ø оптимізація виробничої програми підприємства;

Ø зміна структури устаткування в цехах з урахуванням можливої зміни площ;

Ø оптимізація капітальних вкладень на придбання устаткування;

Ø перерозподіл устаткування між цехами.

Зрозуміло, що регулювання пропорцій у виробничих потужностях як комплекс заходів, спрямованих на ефективне використання повинен проводитися у певній послідовності, передбачати вибір найбільш раціональних напрямів його здійснення. Практичне розв'язання задачі регулювання пропорцій у потужностях підприємств зводиться до побудови балансу машино-годин, необхідних для виготовлення продукції, і машино-годин, які може або повинно відпрацювати в межах прийнятого режиму наявне в системі машин устаткування. Практична реалізація методів вибору варіантів регулювання пропорцій у виробничих потужностях передбачає розв'язання задач за допомогою сучасних ЕОМ.

Підприємства мають великі можливості для підвищення ефективності використання потужностей шляхом раціональної побудови систем машин за рахунок маневрування наявними у них потужними ресурсами. Особливо значні резерви такого маневрування можна виявити в складі технологічного устаткування. Але в усіх випадках вони повинні бути спрямовані на підвищення ефективності використання потужностей діючих підприємств.

Найважливіший розділ плану розвитку підприємства - виробнича програма.

Виробнича програма передбачає собою перелік продукції, робіт, послуг за замовленнями і договорами споживачів. При розробці виробничої програми враховується основна мета підприємства - збільшення обсягу продажів при зростанні прибутковості і рентабельності капіталу.

Основою для визначення в плані обсягу продукції у вартісному вираженні служить план виробництва промислової продукції в натуральному вираженні.

При плануванні виробничої програми необхідно використовувати такі матеріали:

— перспективний план виробництва продукції і послуг;

— результати вивчення поточного попиту на продукцію;

— державний контракт і держане замовлення на продукцію підприємства (за умови їх наявності);

— прогноз потреби в продукції підприємства, який складається на підставі досліджень змін ринкових елементів у часі, тобто попиту, пропозиції, ціни, кількості конкурентів тощо;

— договори на виробництво та поставку продукції, що укладаються в результаті вільного продажу виробів на гуртових ярмарках;

— дані про залишки нереалізованої продукції в попередньому періоді;

— заходи щодо спеціалізації та кооперування виробництва;

— заходи щодо збільшення виробничих потужностей підприємства.

Розробка завдань щодо випуску виробів у натуральному виразі є найважливішою частиною роботи при складанні виробничої програми. Її важливість визначається тим, що споживачам потрібна продукція визначених видів, здатна задовольнити наявні потреби. На основі виявлення цих потреб формується програма виготовлення конкретних виробів.

Розподіл річних завдань за кварталами або місяцями необхідно здійснювати з урахуванням таких факторів:

— встановлених договорами строків поставки продукції споживачам;

— збільшення випуску продукції за рахунок приросту і поліпшення використання виробничих потужностей, а також за рахунок заходів, передбачених планом інновацій;

— терміну введення в експлуатацію нових потужностей та обладнання;

— забезпечення рівномірного завантаження всіх виробничих підрозділів;

— підвищення серійності (масовості) виробництва;

— числа робочих днів у кожному кварталі;

— можливого вибуття основних виробничих засобів, а також зупинення окремих агрегатів, ділянок та цехів для ремонту обладнання;

— зняття з виробництва застарілих видів продукції, які не відповідають своїми техніко-економічними показниками сучасному рівню науки і техніки, та таких, що не мають попиту, і заміна їх новими;

— сезонності та змінності роботи;

— сезонності збуту продукції.

Планування виробничої програми в натуральному виразі передбачає:

— визначення номенклатури та асортименту продукції, яка випускається;

— розрахунок потреби в продукції, обсягу виробництва за календарними періодами року;

— обґрунтування планових обсягів виготовлення продукції виробничою потужністю, матеріальними і трудовими ресурсами.

Одним з найважливіших етапів розробки виробничої програми є визначення потреби в ресурсах. Основним методом вирішення цієї потреби є метод прямого розрахунку відповідно до питомих норм її витрат. Так, потреба підприємств у предметах праці розраховується шляхом множення питомих норм витрат сировини і матеріалів на планові обсяги виробництва. Потреба у знаряддях праці (машинах, устаткуванні) визначається, виходячи із прогнозованих обсягів робіт, що виконуються з їх допомогою, і прогресивних норм продуктивності. Враховуються також потреби на капітальне будівництво, експорт, створення резервів тощо.

На підставі плану випуску продукції підприємством розробляються річні, квартальні й місячні виробничі програми цехів. Виробнича програма цеху містить завдання з номенклатури та загального обсягу продукції. У завданні з номенклатури вказується кількість найменувань о

Date: 2015-07-22; view: 1484; Нарушение авторских прав