Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Назначение турбобуров

В процессе бурения скважин долото приводится во вращение с поверхности земли либо ротором через бурильную колонну, либо двигателями, расположенными непосредственно в скважине в нижней части бурильной колонны над долотом. Для этих целей могут применяться гидравлические, электрические и пневматические двигатели.

Существуют гидравлические двигатели двух типов: гидравлические многоступенчатые турбины, называемые турбобурами, и гидравлические двигатели объемного действия — гидробуры.

Электрические забойные двигатели — это электробуры. Они состоят из маслонаполненного двигателя трехфазного переменного тока, соединенного со шпинделем, на котором укреплено долото.

Идея использования забойных двигателей для бурения скважин родилась еще в конце прошлого века, однако впервые турбобур был применен для бурения скважин советским инженером. М. А. Капелюшниковым в 1923 г. Этот турбобур был с одноступенчатой осевой турбиной, развивавшей частоту вращения 2000—2500 об/мин. Для снижения ее до 50—200 об/мин турбина была соединена с планетарным редуктором, но в то время не удалось решить проблему надежности и достаточной долговечности этой конструкции, и работы были прекращены.

Несколько позднее в США (штат Калифорния) инженером Шарпенбергом были проведены испытания высокооборотного многоступенчатого турбобура тоже с редуктором, однако эта конструкция также успеха не имела.

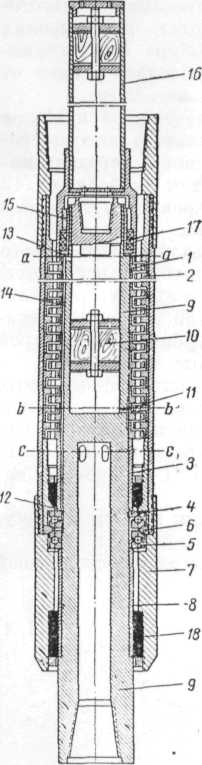

Первый безредукторный турбобур изображен на рис 1. В 1935—1936 гг. в Баку турбобуры этого типа прошли успешные промышленные испытания, причем впервые были выявлены преимущества безредукторного турбобура перед турбобуром с редуктором. В результате этих испытаний полностью отказались от применения редуктора в турбобуре.

Рис.1.Многоступенчатый безредукторный турбобур.

1-роторы; 2-статоры; 3-втулка под нижним статором; 4-верхний упорный подшипник; 5-нижний упорный подшипник; 6-сферическая шайба; 7-нижний переводник; 8-втулка под нижний упорный подшипник;

9-вал турбобура; 10-поршень; 11-отверстия в валу; 12-картер; 13-паз; 14-верхняявтулка;15-лубрикаторная труба; 16-верхний сальник; 17-нижний сальник.

В многоступенчатом безредукторном турбобуре благодаря большой дифференциации напора* и как следствие невысоких скоростей протекания глинистого раствора по лопаткам турбины струя глинистого раствора не вызывала никакой эрозии. Но наряду с этим опорные элементы турбобура, упорные шариковые подшипники и радиальные подшипники скользящего трения работали неудовлетворительно. В новой конструкции работоспособность турбобура определялась не стойкостью самой турбины, а стойкостью его опорных элементов.

Многоступенчатые турбобуры до начала их широкого применения прошли ряд конструктивных изменений.

Сначала были разработаны радиальные резиноподшипники, которые в процессе работы не нужно было смазывать или защищать от глинистого раствора, так как для них глинистый раствор являлся смазкой и одновременно охлаждаю щей жидкостью. Затем предложили осевыерезиноподшипники, благодаря чему резко упростилась конструкция турбобура, отпала необходимость защитных и компенсационных устройств для опорных элементов. По стойкости резиноподшипники турбобуров значительно превосходили стойкость радиальных и упорных роликовых и шариковых подшипников, работающих в смазке.

В 1941 г. был создай многоступенчатый безредукторный турбобурКонструкции ИНЖенеров П. П. Шумилова, Р. А. Иосяннесяном, Э. И. Тагиевым и М. Т. Гусманом, который отличался от предыдущих тем, что в нем не было ни одного опорного элемента, выполненного на базе подшипников качения.

В турбобуре Т12 статоры и турбины были гуммированы (облицованы резиной), благодаря чему они представляли собой гребенчатый упорный и одновременно радиальный подшипник. Таким образом, в этой конструкции опорные элементы турбобура (осевые и радиальные опоры) были органически слиты с самой турбиной.

Радиальные резиноподшипники до появления турбобуров применялись в машиностроении. Однако эти подшипники использовались только для работы на воде. Когда же создали турбобур, впервые вынуждены были приспособить радиальные резиноподшипники для работы в условиях глинистого раствора. Осевых же резиноподшипников до создания турбобура Т12 вообще не было. В результате отсутствия необходимого опыта по конструированию и изготовлению качественных резиноподшипников, способных работать при высоких удельных нагрузках, срок службы гуммированного турбобура был ограничен. Изнашивались роторы, работающие на резине, и отрывалась резина от поверхности статора из-за недостаточного ее сцепления с металлом.

Кроме того, роторы па валу крепились недостаточно надежно, вследствие чего во время работы турбобура срезалась шпонка. В результате роторы проворачивались на валу, что, естественно, исключало возможность передачи момента, развиваемого роторами, на вал турбины. Недостаток турбобура Т12 заключался также в том, что роторы, выполненные из ковкого чугуна без специальной термической обработки, работали на резине.

В связи с этими недостатками в 1941 г. временно отказались от широкого внедрения в промышленность турбобура Т12. В дальнейшем в конструкцию турбобура был внесен ряд изменений: разработаны нижняя и средняя радиальные резиновые опоры со специальной гребенчатой резиновой пятой, вынесенной в верхнюю часть турбобура, и с негуммированной турбиной, у которой роторы, вращаясь со статорами, имели радиальные и осевые зазоры [1].

Конструкция турбобура исключала поломку вала вследствие поперечных вибраций. Однако в результате работы турбобура на оборотах, близких к критическим, вал терял устойчивость и деформировался; кроме того, интенсивно изнашивались ободы статоров и роторов и прогрессивно увеличивался между ними радиальный зазор, определяющий величину амплитуды поперечной вибрации вала турбобура.

При длительной работе вала с числом оборотов, близким к критическому, может быть не только износ, но и поломка ободои турбин, лопаток и т. д.

Однако большая частота вращения вала турбобура приводит к быстрому износу шарошечного долота и небольшим проходкам на долото при сравнительно высокой скорости механического бурения. В 60-х годах во ВНИИБТ были начаты работыпо созданию забойного объемного гидравлического двигателя, вращающего долото с частотой 50—200 об/мин. Первые гидробуры этого типа были испытаны в 1967—1969 гг. В настоящее время создано несколько конструкций гидробуров этого типа, работающих достаточно надежно.

Первый электробур создавался в Советском Союзе в 1938— 1940 гг. инженерами А. П. Островским, Н. В. Александровым, Н. Г. Григоряном, А. Л. Ильским и А. А. Богдановым. Этим электробуром была пробурена на промысле Азизбековнефть (Баку) первая скважина глубиной 1468 м.

В настоящее время электробуры применяют для бурения скважин, но ввиду конструктивной сложности они не получили широкого распространения.

Date: 2015-07-23; view: 1317; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |