Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Особенности проектирования структуры шерстяной пряжи

|

|

Существуют аппаратное (суконное) и гребенное (камвольное) прядение.

В аппаратном прядении в качестве сырья применяют шерсть тонкую, полугрубую и грубую, химические штапельные волокна, прядомые отходы, а также восстановленную шерсть. Смешивание компонентов, входящих в смесь в аппаратном прядении, осуществляют до кардочесания. Все виды сырья поступают в смесь в разрыхленном и очищенном виде.

Составление смесей в аппаратном прядении. Целью составления смесей является правильный подбор компонентов, чтобы из полученной смеси можно было выработать пряжу и ткань определенного вида, свойств и стоимости.

В смеси для основной пряжи подбирают такие компоненты, которые могут обеспечить получение более прочной пряжи по сравнению с уточной, так как на ткацком станке основная пряжа испытывает большее напряжение.

Для уточной пряжи подбирают более мягкие компоненты, так как в суконных тканях эта пряжа больше располагается на лицевой стороне ткани, чем основная.

В смеси для трикотажной пряжи должны входить более мягкие компоненты.

В смесях для меланжевых тканей волокна для основных и уточных нитей должны быть одинаковыми по цвету. Для придания эффекта «искры» волокна должны входить в смесь большей толщины, более грубой, но в меньшей пропорции.

Для технических тканей – применяют в смеси синтетические волокна.

Так как компоненты, применяемые в аппаратном прядении сильно отличаться друг от друга, по своим физико-механическим свойствам и неоднородны, потому их необходимо тщательно перемешивать и выравнивать неоднородность отдельных компонентов в их массе.

Шерсть и другие компоненты используемые в смесях в аппаратном прядении очень неоднородны по своим физико-механическим свойствам, поэтому для получения равномерной пряжи волокна в смеси должны быть хорошо перемешены. Для оценки неровноты смешивания пользуются коэффициентом неровноты или же коэффициентом вариации. Для определения неровноты смеси профессор А.Г. Севостьянов применяет средний коэффициент вариаций, рассчитанный как среднее значение коэффициентов вариаций, полученное для всех компонентов смеси

С=С1+С2+…+Сn (7.1),

где С1, С2…Сn– коэффициенты вариаций каждого компонента смеси;

n – число компонентов в смеси.

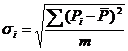

Коэффициент вариаций каждого компонента подсчитывают по формуле:

(7.2),

(7.2),

где σi– среднеквадратическое отклонение доли компонентов;

Рi – среднеарифметическое значение доли i-ого компонента в смеси.

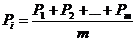

Среднеквадратическое отклонение определяется по формуле:

(7.3),

(7.3),

(7.4),

(7.4),

где Р1, Р2…Рm – фактическая доля данного i-ого компонента в смеси.

Для определения степени или полноты смешивания сначала находят абсолютное отклонение фактического содержание каждого компонента в смеси от нормального по формуле:

(7.5)

(7.5)

где Wi – это заданная доля компонента по весу в исследуемой пробе;

Pi – фактическая доля этого компонента в смеси;

m – число проб (не менее 20 проб весом 50гр каждая).

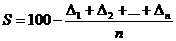

Полнота смешивания S определяется по формуле:

(7.6).

(7.6).

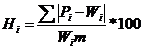

Коэффициент неровноты распределения клочков каждого компонента в малых частях смеси определяют по формуле:

(7.7).

(7.7).

По коэффициентам неровноты отдельных компонентов в малых частях смеси можно определить коэффициент ее неровноты в целом.

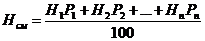

в % (7.8),

в % (7.8),

где Н1, Н2…Нn – фактические коэффициенты неровноты смеси по компонентам в малых долях;

Р1, Р2…Рn – заданное процентное содержание компонентов в смеси.

Чем меньше Нсм, тем лучше перемешены клочки в смеси.

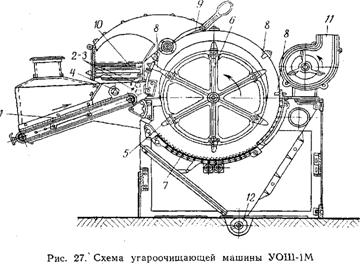

20. Угарами называют отходы, получаемые в результате производства пряжи и ткани из нее. Угары, используемые вновь после соответствующей обработки в смесях для выработки ткани данного артикула, называют обратами.Угары суконного производства. К угарам суконного произ^ водства относятся ровничный лом, крутые концы, очес и сдир аппаратный, угары отделочного производства. Кроме того, в суконном производстве широко используют угары гребенного прядения: гребенной очес, аппаратные выпады, концы пряжи. Благодаря использованию угаров уменьшаются потери сырья, повышается выход готовых тканей из сырья и, следовательно, снижается себестоимось готовых тканей. Ровничный лом и мычка с прядильных машин представляют собой обрывки ровничных нитей, получаемых в аппаратном и прядильном отделах. Это наиболее ценный вид обратов производства. Он состоит из равномерно распределенных и очищенных волокон. Ровничный лом разделяется по партиям смесей и после разрыхления на щипальной машине вводится в однотипные смеси. Крутые концы, или обрывки пряжи, получаются в прядильном и ткацком отделах в виде отходов. Волокнистый материал, полученный в результате разработки концов пряжи, является ценным сырьем.Концы пряжи разделяют на чистошерстяные и полушерстяные, грубые аппаратные и грубые гребенные, полугрубые аппаратные и полугрубые гребенные, мягкие аппаратные и мягкие гребенные. Такое разделение дает возможность выбрать лучший способ разработки концов и наиболее выгодно использовать их как прядильный материал.Концы пряжи разрабатывают на волокна на комбинированных концервальных машинах, а иногда на волчках — машинах, применяемых для разработки лоскута. Очес аппаратный представляет собой угары, получаемые при чесании смеси на чесальном аппарате. Очес состоит из некоторого количества тонких и грубых коротких волокон, сухих и мертвых волокон и большого количества сорных примесей в виде, перхоти, растительных и землистых примесей. В состав чесального аппарата обычно входят две или три чесальные машины. Очес, получаемый на первой машине, значительно грубее и более засорен, чем на второй; наиболее мягкий и чистый очес получается на третьей машине. Поэтому для наиболее выгодного использования очеса его собирают отдельно по машинам, отдельно собирают также пух, который скапливается по краям рабочих органов машиныДля очистки очеса и сдира применяется угароочищающая машина (рис. 27). Аппаратныйсдир представляет собой угары в виде сильно загрязненных, пропитанных жиром волокон, которые снимают с рабочих органов чесальной машины во время чистки.Сдир содержит от 25 до 50% полноденных волокон, 30— 50% землистых и растительных примесей и 10—20% жира. Грязь, жировые вещества и волокна сильно перемешаны между собой, и поэтому очистка волокна сдира затруднительна. Сдир сначала обрабатывают на угароочищающей машине, при этом

удаляется примерно 15% наиболее крупных примесей. Затем его промывают в теплом мыльно-содовом растворе в овальных моечных машинах, удаляя жировые вещества и другие примеси. После промывки сдир отжимают, на центрифугах и высушивают в сушилке. Высушенныйсдир снова обеспыливают на угароочищающей машине и прочесывают на чесальной машине. В результате такой обработки из грязного сдира удается получить 28—55% достаточно чистого волокна. Угароочищающая машина — машина периодического действия; полный цикл ее работы слагается из трех периодов — питания, трепания и выбрасывания.Угары равномерным слоем настилают на питающую решетку 1, которая, периодически двигаясь в направлении, указанном на рисунке стрелкой, подает материал к паре питающих валиков 2 и 3. Деревянный валик 4, установленный над гштакь щей решеткой, уплотняет материал и предохраняет от попадания в машину посторонних крупных предметов.Угары захватываются питающими валиками и подаются в камеру трепания под ударное воздействие колков 5 барабан 6. Барабану сообщается 350 оборотов в минуту, окружная скорость его по концам колков доходит до 1390 м/мин.Колки отрывают клочки материала, подаваемого питающим валиками, и с большой скоростью протаскивают их по колосникам решетки 7, установленной под барабаном. При движений по колосникам решетки клочки встряхиваются и освобождаются от посторонних примесей, которые проваливаются под машину. Далее материал, увлекаемый колками барабана в направлении его движения, ударяется о неподвижные колки 8, которые установлены тремя рядами в кожухе машины.Материал подается в камеру трепания периодически отдельными порциями. Каждая порция подвергается трепанию в среднем в течение 30 с. За это время барабан совершает 160— 170 оборотов, следовательно, каждая порция 1б0—170 раз провертывается в камере трепания. После этого открывается клапан 9, и очищенный материал выгружается на выбрасывающую решетку 10, которая выводит его из машины.Пыль непрерывно отсасывается из камеры вентилятором 11 и по трубе отводится в пыльную камеру, установленную во дворе фабрики,илипыльный фильтр. Сор и тяжелые посторонние примеси проваливаются между колосниками решетки под машину и непрерывно отводятся из-под нее шнеком 12.Продолжительность полного цикла работы машины от 38,6 до 45,4 с. Длительность отдельных периодов работы регулируется с помощью счетчика и сменных шестерен.Вес'порции материала, подаваемого в машину за один цикл, может быть от 1,5 до 3 кг.Производительность машины определяют по формуле (21')^. Производительность изменяется от 60 до 130 кг/ч и зависит от числа циклов в минуту и от веса порции материала, подаваемого в машину за один цикл, которые устанавливают в зависимости от степени загрязнения угаров.Выход материала после очистки составляет примерно 60— 70% и зависит от состояния угаров, поступающих на машину, и режима ее работы.Угары отделочного производства.Угар^ми отделочного производства являются промывной, сукновальный, ворсовальный и красильный сбой. Эти угары рассортировывают на мягкие и грубые, промывают, высушивают и прочесывают на однобара- банной чесальной машине. После такой обработки угары добавляют в смеси, предназначенные для выработки более дешевых тканей.Угары гребенного производства. К числу этих угаров относятся аппаратные выпады, гребенной очес, аппаратный сдир и подметь. Перед введением в смесь их очищают на угароочищающей машине, а наиболее грязные, кроме этого, прочесывают на чесальной машине. Концы гребенной пряжи разрабатывают на комбинированных концервальных машинах или на волчке с последующим чесанием. Для удаления сорных растительных примесей чистошерстяной очес рекомендуется карбонизовать.

Date: 2015-07-22; view: 589; Нарушение авторских прав