Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Система питания дизелей

|

|

3.1. Устройство системы питания дизелей

Система питания дизеля обеспечивает подачу очищенного дизельного топлива к цилиндрам, сжимает его до высокого давления, подает его в мелкораспыленном виде в камеру сгорания и смешивает с горячим (700-900°С) от сжатия в цилиндрах (3-5 МПа) воздухом так, чтобы оно самовоспламенилось.

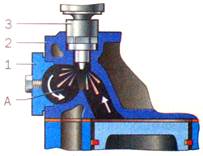

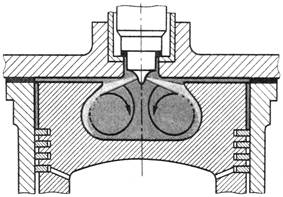

Существует два варианта процесса смесеобразования в дизелях, обусловленных формой камеры сгорания (рис. 1).

| а) | б) | в) |

|

|

|

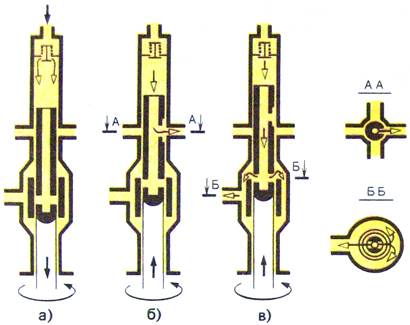

Рис. 1. Варианты впрыска топлива в камеру сгорания дизеля: разделенная (а) и неразделенные (б, в) камеры сгорания: а – вихревая; б – дельтавидная; в – тороидальная; 1 – вставка вихревой камеры; 2 – головка цилиндров; 3 – форсунка; А – полость вихревой камеры; Б – полость в поршне.

В первом варианте топливо впрыскивается в предварительную камеру (предкамеру), а во втором варианте впрыск топлива осуществляется непосредственно в камеру сгорания, выполненную в поршне.

Двигатели, выполненные по первому варианту, называются дизелями с разделенной камерой сгорания, а выполненные по второму варианту – дизелями с непосредственным впрыском. Дизели с разделенной камерой сгорания мягче работают и меньше шумят. Тем не менее, двигатели с непосредственным впрыском все более широко используются на автомобилях, потому что их топливная экономичность примерно на 20% выше.

Основной функциональной задачей систем питания двигателей обоих типов является подача точного количества топлива в соответствующий цилиндр и в точно определенное время.

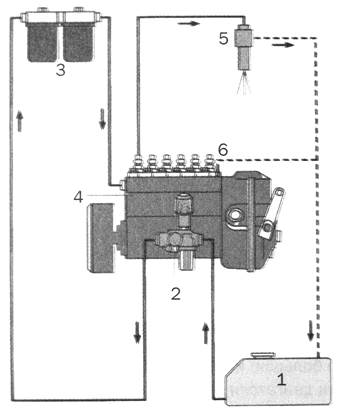

В систему питания дизеля входят: топливный бак, топливные фильтры, подкачивающий насос, топливный насос высокого давления (ТНВД), трубопроводы, форсунки, воздушный фильтр и система выпуска отработавших газов (рис. 2).

Топливо из бака поступает в нагнетательный трубопровод, а затем к топливному фильтру, с помощью подкачивающего насоса. Топливный фильтр должен очистить топливо от возможных загрязнений, чтобы механические примеси не попали в ТНВД и далее. К топливному баку присоединяется также сливной трубопровод, по которому в бак сливаются излишки топлива из ТНВД и форсунок.

Самым сложным и дорогим устройством системы питания дизеля является топливный насос высокого давления (ТНВД). Для надежного самовоспламенения топлива оно должно подаваться в цилиндр под высоким давлением. ТНВД не только создает давление топлива, но и распределяет его по форсункам соответствующих цилиндров в соответствии с порядком работы двигателя. Форсунки соединяются с ТНВД трубопроводами высокого давления. Форсунки входят своей нижней частью – распылителями – в камеры сгорания. Распылители имеют очень маленькие отверстия, необходимые для того, чтобы топливо поступало в камеру сгорания в мелко распыленном виде и легко воспламенялось.

Воздушный фильтр устанавливается на впускном трубопроводе двигателя и очищает поступающий в цилиндры воздух.

Выпускная система содержит трубопроводы, глушитель и часто оборудуется каталитическими нейтрализаторами и другими устройствами для снижения количества вредных веществ в отработавших газах.

Рис. 2. Схема системы питания дизеля: 1 – топливный бак; 2 – подкачивающий насос; 3 – топливный фильтр; 4 – топливный насос высокого давления; 5 – форсунка; 6 – сливная магистраль.

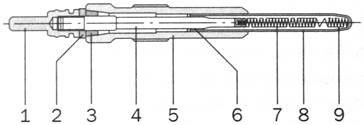

Для облегчения пуска дизелей в холодное время применяются свечи накаливания (рис. 3), которые представляют собой электрические нагреватели, подогревающие холодный воздух, поступающий в цилиндры двигателя, улучшающие прогрев и испарение топлива.

Рис. 3. Свеча накаливания закрытого типа: 1 – наконечник; 2 – изолирующая прокладка; 3 – двойное уплотнение; 4 – стержень; 5 – корпус; 6 – уплотнение защитной оболочки; 7 –нагревательная спираль; 8 – трубка; 9 – порошок.

3.2. Топливный насос высокого давления

Первые ТНВД были рядными. Кулачковый вал, приводившийся в действие от коленчатого вала двигателя, с числом выступов, соответствующих числу цилиндров, воздействовал на серию плунжерных пар (рис. 4).

Рис. 4. Регулирование подачи топлива в ТНВД с рядным расположением плунжерных пар: 1 – из топливного канала; 2 – к форсунке; 3 – втулка; 4 – плунжер; 5 – нижняя регулирующая спиральная выемка; 6 – вертикальная канавка.

Механические устройства (а в последнее время электронные), встроенные в насос, регулируют момент впрыска и подачу топлива, с помощью отсечных клапанов, сбрасывающих давление, когда впрыснуто достаточное количество топлива. Следует отметить, что начало впрыскивания должно быть точно установлено по времени, в пределах ±1° поворота коленчатого вала, с целью поддержания оптимального расхода топлива и токсичности отработавших газов.

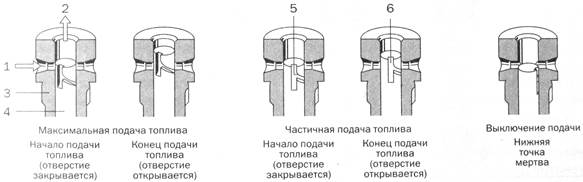

Плунжерная пара (рис. 5) представляет собой поршень (плунжер) и цилиндр (втулка) небольшого размера. Плунжер и втулку изготавливают из высококачественной стали с высокой точностью и в процессе изготовления индивидуально притирают друг к другу, чтобы обеспечить минимальный зазор в сопряжении. Во втулке на разном уровне просверлены два отверстия. Через одно отверстие (впускное) топливо поступает, а через другое (выпускное) отводится.

Рис. 5. Схема работы плунжерной пары: I – впуск топлива (наполнение); II – начало движения плунжера вверх; III – момент начала нагнетания; IV – момент отсечки подачи; А – отсечная кромка; Б – перепускное окно; В – впускное окно; Г – надплунжерное пространство; Д – разгрузочный поясок; Е – запорная часть клапана; 1 – кулачок; 2 – толкатель; 3 – плунжер; 4 – втулка плунжера; 5 – нагнетательный клапан; 6 – пружина клапана.

Плунжерные пары установлены в корпусе ТНВД, в котором имеются каналы для подвода и отвода топлива. Каждый плунжер на боковой поверхности имеет специальную спиральную канавку – отсечную кромку. В нижней части корпуса ТНВД на подшипниках качения установлен кулачковый вал, который приводится от коленчатого вала двигателя. Все плунжеры с помощью пружин прижимаются к соответствующим кулачкам. При вращении кулачкового вала кулачки в определенной последовательности перемещают плунжеры внутри втулок. При движении плунжера вверх он сначала закрывает выпускное отверстие во втулке, а затем впускное (рис. 5). Под давлением топлива открывается нагнетательный клапан, находящийся сверху гильзы, и топливо поступает через трубопроводы высокого давления к соответствующим форсункам.

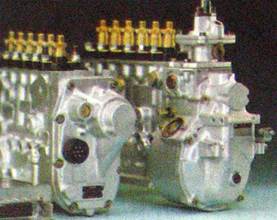

В многоплунжерном насосе число плунжерных пар равно числу цилиндров двигателя и каждая пара снабжает топливом определенный цилиндр (рис. 6).

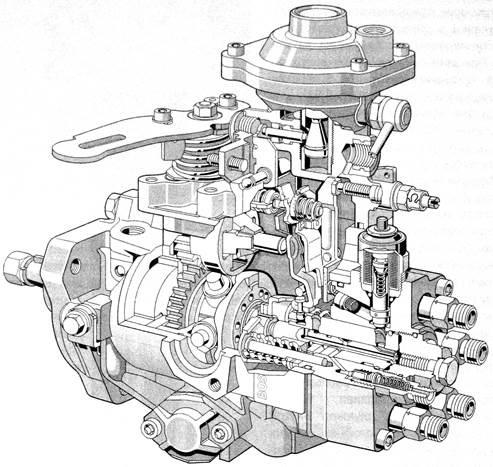

Рис. 6. Многоплунжерный ТНВД.

Если поворачивать плунжер внутри гильзы, то из-за наклона отсечной кромки будет изменяться момент окончания подачи топлива, а следовательно, и количество этого топлива. Для поворота плунжеров на каждом из них закреплена шестерня, находящаяся в зацеплении с зубчатой рейкой.

Рейка связана механическим приводом с педалью акселератора. Поэтому нажатие педали вызывает перемещение рейки, которая одновременно поворачивает все плунжеры и изменяет количество топлива, поступающего в цилиндры двигателя. Для того чтобы заглушить дизель, необходимо прекратить подачу топлива. В этом случае все плунжеры поворачиваются в положение, при котором отсечная кромка постоянно соединяется с выпускным отверстием (рис. 4).

При изменении частоты вращения коленчатого вала необходимо изменять момент начала подачи топлива в цилиндры. С этой целью на кулачковом вале ТНВД установлена центробежная муфта опережения впрыскивания топлива. Внутри муфты имеются грузики, которые при увеличении оборотов коленчатого вала расходятся под действием центробежных сил и проворачивают кулачковый вал по фазе относительно привода. Увеличение частоты вращения коленчатого вала двигателя приводит к более раннему началу впрыскивания, а уменьшение – к более позднему.

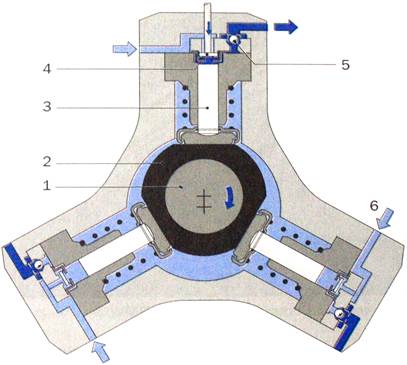

В одноплунжерных ТНВД используется только одна плунжерная пара, а подача порций топлива к форсункам различных цилиндров дизеля осуществляется с помощью специального вращающегося распределителя. Такие насосы называются также распределительными (рис. 7).

Распределительные ТНВД более компактны, их масса меньше и меньшей себестоимостью в производстве, но плунжеру приходится работать с большей частотой ходов и долговечность таких насосов ниже.

Рис. 7. Распределительный ТНВД с аксиальным движением плунжера и компенсатором давления во впускном трубопроводе.

Одна насосная секция обслуживает несколько цилиндров, а распределение топлива по цилиндрам осуществляется золотником, в качестве которого часто используют вращающийся плунжер. На рис. 8 приведена схема работы одноплунжерного насоса высокого давления распределительного типа с золотниковым регулированием цикловой подачи и вращающимся плунжером.

Рис. 8. Схема работы одноплунжерного насоса высокого давлении распределительного типа: а – наполнение надплунжерной полости; б – нагнетание и подача топлива к форсунке; в – отсечка топлива в конце подачи.

3.3. Форсунки

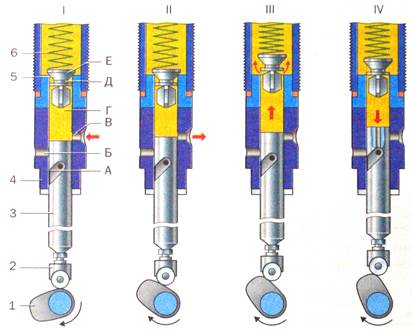

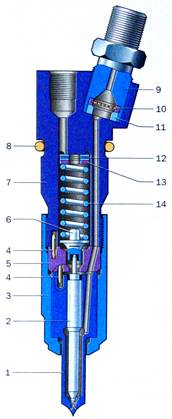

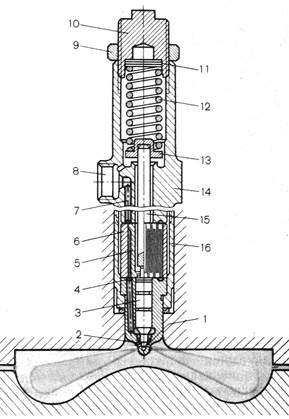

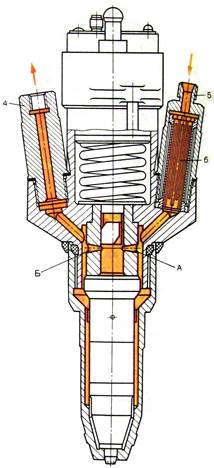

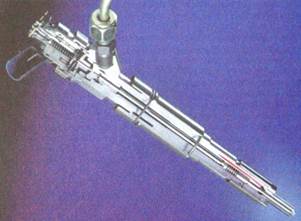

Конструкция многодырчатой форсунки представлена на рис. 9, 10.

Рис. 9. Конструкция многодырчатой форсунки: 1 – корпус распылителя; 2 – игла; 3 – гайка; 4 – установочные штифты; 5 – проставка; 6 – штанга; 7 – корпус форсунки; 8 – уплотнительное кольцо; 9 – штуцер; 10 – фильтр; 11 – уплотняющая втулка; 12 – регулировочные прокладки; 13 – упорная прокладка; 14 – пружина.

Рис. 9. Конструкция многодырчатой форсунки: 1 – корпус распылителя; 2 – игла; 3 – гайка; 4 – установочные штифты; 5 – проставка; 6 – штанга; 7 – корпус форсунки; 8 – уплотнительное кольцо; 9 – штуцер; 10 – фильтр; 11 – уплотняющая втулка; 12 – регулировочные прокладки; 13 – упорная прокладка; 14 – пружина.

|  Рис. 10. Форсунка дизеля: 1 – сопловые отверстия; 2 – запорный конус распылителя; 3 – запорная игла; 4 – кольцевой канал; 5, 6 – соответственно внутренняя и внешняя втулки щелевого фильтра; 7 – топливный канал; 8 – отверстие штуцера; 9 – контргайка; 10 – регулировочный винт; 11 – опора пружины; 12 – запорная пружина; 13 – тарелка пружины; 14 – корпус форсунки; 15 – шток; 16 – накидная гайка.

Рис. 10. Форсунка дизеля: 1 – сопловые отверстия; 2 – запорный конус распылителя; 3 – запорная игла; 4 – кольцевой канал; 5, 6 – соответственно внутренняя и внешняя втулки щелевого фильтра; 7 – топливный канал; 8 – отверстие штуцера; 9 – контргайка; 10 – регулировочный винт; 11 – опора пружины; 12 – запорная пружина; 13 – тарелка пружины; 14 – корпус форсунки; 15 – шток; 16 – накидная гайка.

|

Внутри форсунки расположена игла (рис. 9), которая сверху поджимается пружиной и закрывает топливу проход к отверстиям распылителя. Под действием давления топлива игла приподнимается, сжимая пружину, и топливо начинает впрыскиваться через распылитель в камеру сгорания. Процесс впрыскивания прекращается в момент, когда канавка отсечной кромки плунжера совпадете выпускным отверстием в гильзе. В этот момент происходит резкое падение давления топлива и игла форсунки закрывает распылитель, не допуская подтекания топлива.

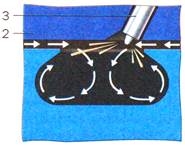

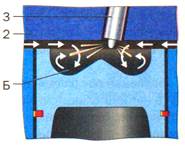

На рис. 10 показана форма неразделенной камеры сгорания и расположение факелов топлива, впрыскиваемого в нее форсункой, при объемном смесеобразовании, а на рис. 11 – положение форсунки и соответствие формы факелов топлива форме полуразделенной камеры сгорания при пленочном смесеобразовании.

Рис. 11. Установка форсунки и соответствие формы топливного факела форме полуразделенной камеры сгорания.

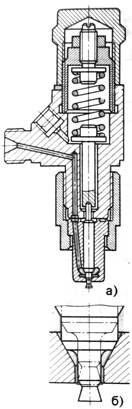

В дизелях с разделенными камерами сгорания устанавливают штифтовые форсунки (рис. 12). Клапанные и штифтовые форсунки, в отличие от нормальных закрытых, имеют лишь одно сопловое отверстие с переменной площадью поперечного сечения, изменяемого клапаном или штифтом форсунки.

Рис. 12. Штифтовая форсунка: а – конструкция; б – расположение штифта в сопловом канале распылителя.

Рис. 12. Штифтовая форсунка: а – конструкция; б – расположение штифта в сопловом канале распылителя.

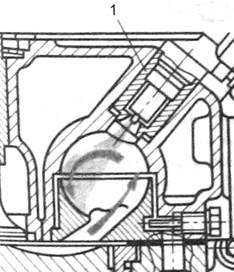

|  Рис. 13. Установка штифтовой форсунки и взаимодействие топливного факела с потоком воздуха в вихревой камере: 1 – форсунка.

Рис. 13. Установка штифтовой форсунки и взаимодействие топливного факела с потоком воздуха в вихревой камере: 1 – форсунка.

|

У штифтовой форсунки корпус и запирающий пружинный механизм принципиально такие же, как и у нормальной закрытой форсунки. Распылитель отличается конструкцией сопловой части. Сопловое отверстие образуется цилиндрическим штифтом иглы распылителя входящим в сопловой канал. Факел топлива, впрыскиваемого через штифтовой распылитель, имеет форму полого конуса, вследствие чего увеличивается поверхность его соприкосновения с воздушным зарядом. Штифтовые форсунки обеспечивают более мелкое распыливание топлива, чем нормальные закрытые, поэтому давление впрыска топлива в них ниже, чем в последних.

Постоянное перемещение штифта в сопловом канале форсунок делает их малочувствительными к засорению, поэтому в них не применяют предохранительных фильтров. Факел распыленного топлива у клапанных и штифтовых форсунок хорошо сочетается с формой и размерами разделенных камер сгорания и образующихся в них вихревых потоков заряда. Этим объясняется их преимущественное распространение в дизелях с разделенными камерами сгорания (рис. 13).

3.4. Насос-форсунки

Насос-форсунки применяют для получения высокого давления впрыска, превышающего 100 МПа. Насос-форсунка объединяет в одном агрегате насосную секцию и распылитель форсунки. Это позволяет избежать применения толстостенных соединительных трубопроводов высокого давления. Насос-форсунки, устанавливаемые непосредственно в крышке цилиндра, имеют индивидуальный рычажный или штанговый привод.

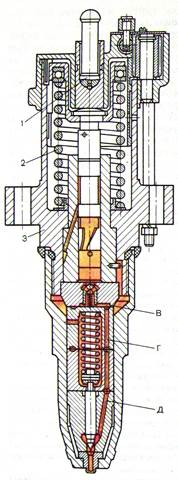

На рис. 14 показана насос-форсунка.

Рис. 14. Насос-форсунка: А и Б – впускное и отсечное отверстия; В, Г и Д – каналы; 1 – привод; 2 – возвратная пружина; 3 – нагнетательный клапан; 4 и 5 – штуцера; 6 – предохранительный фильтр.

Топливо поступает в насос-форсунку через штуцер 5 с щелевым предохранительным фильтром 6. Омывая внутренние детали форсунки, топливо охлаждает их, а затем отводится в систему через штуцер 4. Плунжер совершает возвратно-поступательное движение под действием привода 1 и возвратной пружины 2. В крайнем верхнем положении плунжера топливо, протекая через впускное А и отсечное Б отверстия втулки, заполняет полость под плунжером. При движении плунжера вниз его нижняя кромка перекрывает сначала отсечное, а затем впускное отверстия. При дальнейшем движении плунжера топливо сжимается в подплунжерной полости, после открытия нагнетательного клапана – также в каналах В, Г, Д и в полости перед запорным конусом иглы форсунки.

При определенном давлении игла форсунки поднимается и пропускает топливо к сопловым отверстиям. Происходит впрыск топлива в камеру сгорания. Когда при перемещении плунжера вниз отсечная кромка плунжера открывает отсечное отверстие втулки плунжера, давление в подплунжерной полости падает, и нагнетательный клапан насос-форсунки садится на седло, прекращая поступление топлива к сопловым отверстиям. При последующем движении плунжера вверх с момента перекрытия отверстий втулки верхней кромкой до момента открытия впускных отверстий нижней кромкой плунжера создается разрежение, после чего цикл повторяется.

Изменение цикловой подачи в насос-форсунке, так же как и в насосе высокого давления, осуществляется поворотом плунжера.

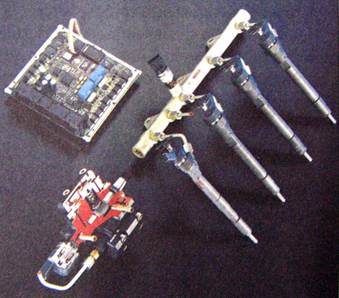

3.5. Система питания Common Rail

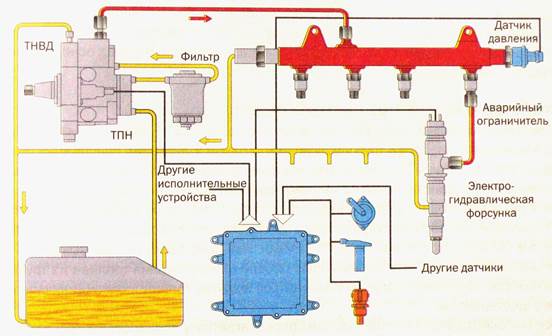

Система топливоподачи дизелей Common Rail представлена на рис. 15.

Рис. 15. Система Common Rail

Особенностью данной системы является использование аккумуляторного узла (резервуара), который содержит распределительный трубопровод (общая рампа), линии подачи топлива и форсунки. Электронный блок управления (ЭБУ) по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя. Использование здесь принципа разделения узла, создающего давление (насос высокого давления), и узла впрыскивания (электромагнитная форсунка) обеспечивает повышение точности управления процессом сгорания, а также увеличение давления впрыскивания (рис. 16).

Систему Common Rail, разработанную фирмой Bosch, отличают следующие особенности:

- возможность установки системы без радикального изменения конструкции самого дизельного двигателя;

- давление топлива поддерживается на необходимом уровне, независимо от частоты вращения коленчатого вала двигателя. Это дает возможность увеличить величину крутящего момента при малых оборотах двигателя;

- управление системой осуществляется под контролем электроники, поэтому количество впрыскиваемого в цилиндры топлива дозируется более точно; это улучшает процесс сгорания и снижает расход топлива;

- топливо впрыскивается под давлением около 135 МПа. Такое высокое давление обеспечивает получение очень мелко распыленного топлива, которое сгорает полнее и приводит к уменьшению вредных выбросов и снижению дымности отработавших газов. Еще более полное сгорание может быть обеспечено применением предварительного впрыска или многократного впрыска в течение одного такта;

- организация процесса впрыска с помощью электроники дает возможность существенно снизить шумность дизеля.

Рис. 16. Схема работы системы Common Rail

В отличие от других систем питания дизелей, управляющих работой кулачковых механизмов, система Common Rail является аккумуляторной системой, в которой топливо находится под высоким давлением в аккумуляторном узле.

Система Common Rail состоит из трех основных частей: контура низкого давления, контура высокого давления и системы датчиков.

В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла высокого давления (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов высокого давления. Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок.

Электронный блок управления системы Common Rail получает электрические сигналы от следующих датчиков: положения коленчатого вала, положения распределительного вала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости, массового расхода воздуха и давления топлива в аккумуляторном узле.

Датчики определяют значения соответствующих физических величин, а ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

В контуре высокого давления насос высокого давления подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 МПа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан). При получении командного электрического сигнала от ЭБУ форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается до тех пор, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и сравнивая полученные значения со специальной программой, заложенной в памяти компьютера. Кроме того, блок производит постоянный контроль работоспособности системы.

Поскольку в аккумуляторном узле топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания.

В качестве подкачивающего насоса используются электрические насосы, которые могут устанавливаться как внутри бака, так и в трубопроводе между баком и фильтром. Конструкция таких насосов сходна с электрическими бензонасосами, которые применяют в системах впрыска. При отключении питания электродвигателя насоса топливо перестает поступать к двигателю и он глохнет.

Топливоподкачивающий насос объединяет в себе электродвигатель и роликовый насос. Топливо протекает через электродвигатель и охлаждает его. Насосы, расположенные внутри бака, лучше охлаждаются и, как правило, имеют меньшие размеры. На выходе из насоса имеется обратный клапан, необходимый для обеспечения стекания топлива из трубопровода обратно в бак. В системе могут использоваться и другие топливоподкачивающие насосы, например шестеренные.

Насос высокого давления системы располагается в подкапотном пространстве автомобиля, обычно в том же месте, где и ТНВД. Насос создает высокое давление, необходимое для впрыска топлива на всех режимах работы дизеля.

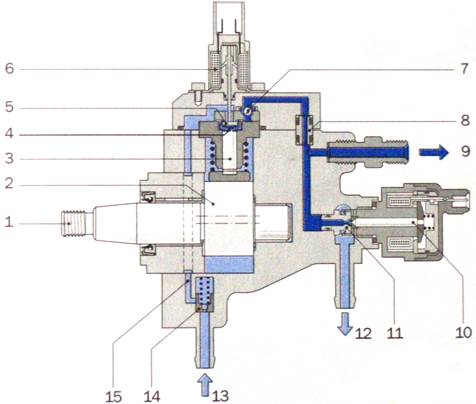

Насос высокого давления (рис. 17) приводится в действие от коленчатого вала двигателя посредством зубчатой, цепной или ременной передачи. Насос смазывается и охлаждается самим топливом. На входе в насос установлен предохранительный клапан, не допускающий падения давления в системе.

Три плунжера приводятся в действие эксцентриком, установленным на вале насоса. При движении плунжера вниз под действием пружины открывается клапан и топливо заполняет пространство над плунжером. При ходе плунжера вверх клапан закрывается и топливо сжимается плунжером.

Аккумуляторный узел является общим для всех цилиндров двигателя. Применение аккумуляторного узла соответствующего объема снижает пульсации давления топлива. Для того чтобы максимально снизить пульсации давления, объем рампы должен быть как можно большим, хотя, с другой стороны, это может привести к задержке при заполнении этого узла топливом, а следовательно, к задержке пуска двигателя. В связи с этим конструкторам приходится идти на определенный компромисс. Изготавливается узел из высокопрочной стали.

Контрольный клапан давления управляется компьютером, входящим в блок управления, и поддерживает постоянное давление в аккумуляторном узле. Применяются два варианта установки клапана: на насосе высокого давления или непосредственно на аккумуляторном узле.

Седло клапана закрыто шариком, на который с одной стороны воздействует давление топлива, а с другой – суммарная сила от пружины сердечника клапана и электромагнита. Электромагнит управляется переменным током от блока управления. При увеличении давления топлива сверх заданной величины клапан открывается и топливо сбрасывается в сливную магистраль, уменьшая давление в аккумуляторном узле.

На основе сигнала от датчика давления ЭБУ определяет давление в аккумуляторном узле.

а)

б)

Рис. 17. Схема устройства ТНВД: а) – продольный разрез: 1 – вал привода; 2 – эксцентриковый кулачок; 3 – плунжер со втулкой; 4 – камера над плунжером; 5 – впускной клапан; 6 – электромагнитный клапан отключения плунжерной секции; 7 – выпускной клапан; 8 – уплотнение; 9 – штуцер магистрали, ведущей к аккумулятору высокого давления; 10 – клапан регулирования давления; 11 – шариковый клапан; 12 – магистраль обратного слива топлива; 13 – магистраль подачи топлива к ТНВД; 14 – защитный клапан с дроссельным отверстием; 15 – перепускной канал низкого давления; б) – поперечный разрез: 1 – вал привода; 2 – эксцентриковый кулачок; 3 – плунжер с втулкой; 4 – впускной клапан; 5 – выпускной клапан; 6 – подача топлива.

В форсунках двигателя имеются электромагниты, которые управляют работой этих форсунок, получая электрические сигналы от ЭБУ (рис. 18).

Рис. 18. Форсунки системы Common Rail.

Распылитель форсунки закрыт иглой, которая прижимается к седлу распылителя за счет совместного действия усилия сжатия пружины и силы давления топлива. Электромагнитный клапан служит только для управления давлением топлива, и при подаче электрического тока на его обмотку уменьшает силу давления, препятствующую поднятию иглы форсунки и началу процесса впрыска. При отключении электромагнита форсунка закрывается и впрыск топлива прекращается. Топливо, просачивающееся из форсунки, попадает в сливную магистраль.

| <== предыдущая | | | следующая ==> |

| Механизмы и узлы магистрали высокого давления | | | Система питания дизелей. -подает очищенный воздух в цилиндры двигателя; |

Date: 2015-07-01; view: 2236; Нарушение авторских прав