Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Процессы твердофазного восстановления железа

Способы повышения содержания железа в железорудных материалах получили название процессов металлизации. Получаемый продукт называют металлизованным. Под степенью металлизации обычно понимают процентное содержание железа в продукте.

По назначению металлизованные продукты обычно делят на три группы в зависимости от степени металлизации:

1) до 85% Fe —продукт используют в качестве шихты доменной плавки;

2) 85—95 % Fe — продукт используют в качестве шихты при выплавке стали;

3) >98 % Fe — продукт используют для производства железного порошка.

Процессы металлизации железорудных материалов осуществляются при температурах, не превышающих 1000—1200 °С, т. е. в условиях, когда и сырье (железная руда или железорудный концентрат), и продукт представляют собой твердую фазу, а также не происходит размягчения материалов, их слипания и налипания на стенки агрегатов. Такие процессы прямого получения железа из руд получили название процессов твердофазного восстановления (ПТВ). Поскольку получаемый материал напоминает пористую губку, его часто называют «губчатым железом». Основная масса получаемых продуктов используется в качестве шихты сталеплавильных агрегатов.

Для восстановления оксидов железа в качестве восстановителя обычно используют или уголь (твердый восстановитель), или природный газ (газообразный восстановитель). При этом предпочтительно использование не «сырого» природного газа, а горячих восстановительных газов, так как при этом не затрачивается тепло на диссоциацию углеводородов, а приход тепла определяется нагревом восстановительных газов.

Восстановительные газы получают конверсией газообразных углеводородов либо газификацией твердого топлива. Конверсия природного газа может быть:

кислородной (воздушной)

СН4 + 1/2О2 = СО + 2Н2 + Q,

паровой

СН4 + Н20 = СО + ЗН2 – Q,

углекислотной

СН4 + СО2 = 2СО + 2Н2 - Q,

В случае паровой и углекислотной конверсии для протекания реакции требуются затраты тепла. Конверсию осуществляют в специальных аппаратах с использованием катализаторов.

Газификация твердого топлива осуществляется по следующим реакциям:

С + 1/2О2 = СО + Q,

С + Н2О = СО + Н2 - Q,

С + С02 = 2СО - Q,

В настоящее время в мире работает много установок прямого восстановления, главным образом в странах, располагающих дешевым сырьем (Индия, Мексика, Венесуэла, ЮАР).

Существует несколько типов процессов и установок (рис. 7.1). Наиболее распространенными являются способы Мидрекс (MIDREX, США) и ХиЛ (HyL, по названию фирмы Hojalata-y-Lamina, Мексика). Способом Мидрекс осуществляется примерно 2/3 всего мирового производства железа прямого получения, способом ХиЛ — примерно ¼

1 От лат. conversio — изменение, превращение

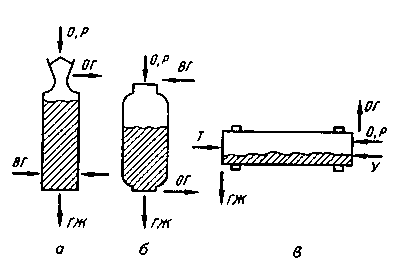

Рис. 7.1. Принципиальные схемы агрегатов

прямого восстановления, используемых в

процессах:

а-Мидрекс (MIDREX); 6-ХиЛ (HyL); е-Круп-па (Krypp-Rennverfahren). Обозначения: О—железорудные окатыши; Р — руда; ГЖ— губчатое железо; ВГ— восстановительный газ; ОТ— отходящий газ; Т— топливо; У— уголь

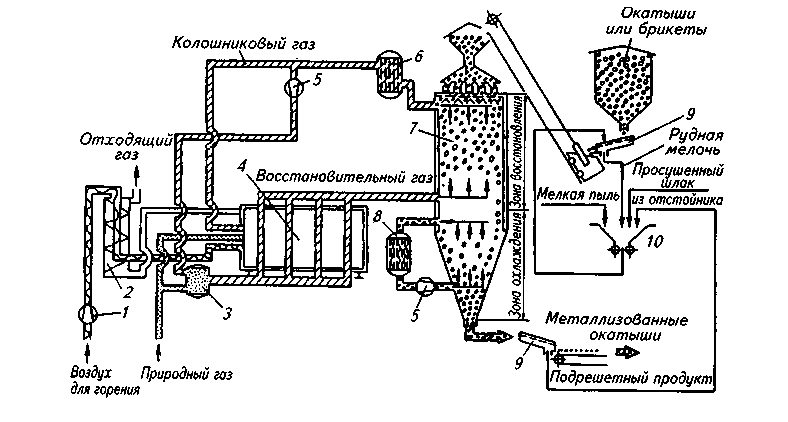

Главным отличием процесса Мидрекс (рис. 7.2) является способ конверсии природного газа, которая в этом процессе осуществляется диоксидом углерода, содержащимся в отходящем из печи газе, по реакции СН4 + СО2 = 2СО + 2Н2. Перед подачей отходящего газа в конверсионную установку он проходит очистку от пыли и Н2О. Конвертированный газ, содержащий -35 % СО и ~65 % Н2, подают в печь при температуре 750 "С. Кроме этого в нижнюю часть печи подают охлажденный оборотный газ. Охлажденные окатыши содержат ~95 % Fe и ~1 % С. Содержание углерода в губке при необходимости может быть повышено.

Металлизованные охлажденные окатыши непрерывно выгружаются в бункер емкостью 5 тыс. т, где хранятся в инертной атмосфере до плавки в дуговых печах. Расход природного газа на процесс составляет около 350 м3 на 1 т продукта. Этот процесс осуществлен у нас на Оскольском электрометаллургическом комбинате.

Рис. 7.2. Принципиальная схема процесса MIDREX:

Воздуходувка; 2-теплообменник; 3-смеситель газов; -/-конверсионная установкам—компрессор; 6 —скруббер для колошникового газа; 7—шахтная печь; 8— скруббер-9— вибрационный грохот; 10— брикетный пресс

Процессы данного типа порождают группу задач, возникающие при построении математических моделей с учетом химических реакций, когда один из взаимодействующих компонентов находится в твердом агрегатном состоянии, а второй – жидком или газообразном.

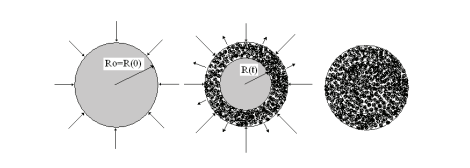

Построение базовой модели было осуществлено относительно недавно. Основные предположения сводятся к следующему:

1.Твердая частица оксида железа правильной сферической формы радиуса R0 помещается в пространство покоящегося восстановительного газа с температурой значительно превосходящей начальную температуру частицы.

2.При взаимодействии частицы с высокотемпературным газом происходит химическая реакция между материалом и веществами.

3.Фронт гетерогенной реакции продвигается с неизвестной переменной скоростью в виде сферической поверхности к центру шара.

4. В результате этого взаимодействия образуется чистое железо в губчатой форме и газообразные продукты химической реакции, дифференцирующиеся через образующуюся вокруг твердого ядра пористую оболочку с движущейся внутренней границей в окружающее пространство восстановительного газа.

5.Охлаждение окатыша после процесса металлизации путем теплообмена в охлаждающей камере.

Характерные состояния окатыша в процессе металлизации

Дано сферически твердое тело (шар) при температуре Т0 . В начальный момент времени шар перемещается в неограниченную среду с температурой Тс <T0. Охлаждение шара происходит путем теплопроводности. Найти распределение температуры в любой момент времени.

Постановка задачи:

Постановка задачи:

Дано сферически твердое тело (шар) при температуре Т0 . В начальный момент времени шар перемещается в неограниченную среду с температурой Тс <T0. Охлаждение шара происходит путем теплопроводности. Найти распределение температуры в любой момент времени

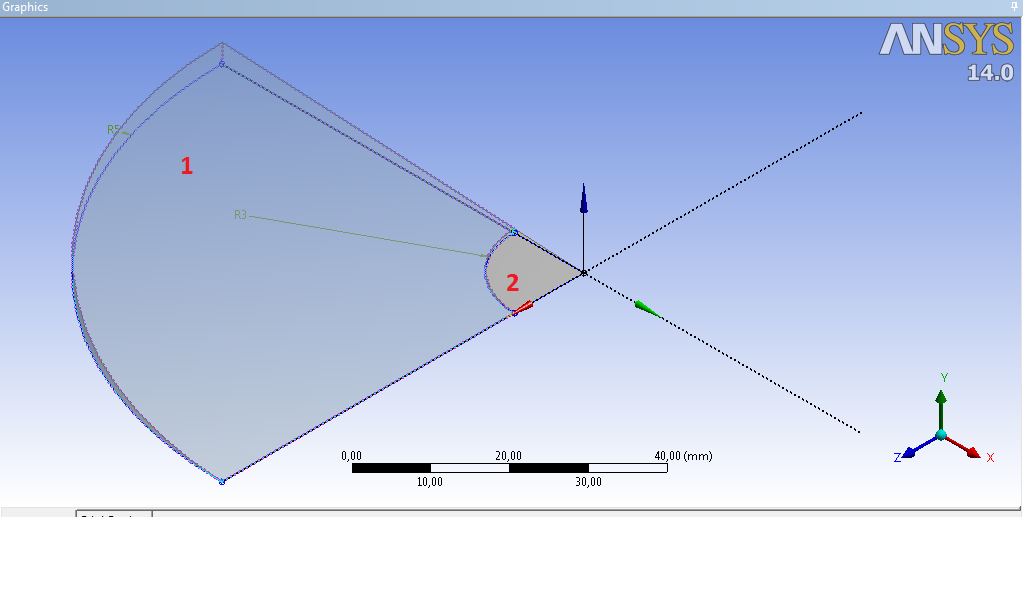

Рис. 1 Построенная геометрия тела.

Под цифрой 1 – геометрия жидкости, под 2 – геометрия твердого тела.

Диаметр шара 25 мм, окружающая его сфера жидкости 100 мм.

Date: 2015-06-11; view: 1207; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |