Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Исправление структуры литой и перегретой стали

|

|

Цель работы – научиться выбирать температуру нагрева для исправления крупнозернистой видманштеттовой структуры литой или перегретой стали и получения мелкозернистой структуры.

Задачи:

- изучить фазовые превращения, происходящие в углеродистых сталях при нагреве;

- изучить микроструктуру литой и перегретой стали;

- изучить влияние температуры нагрева на размер зерна стали.

Материально-техническое оснащение:

- металлографический микроскоп;

- коллекция микрошлифов стали;

- диаграмма состояния системы железо-цементит;

- альбом фотографий микроструктур.

1. Теоретическая часть

Одним из многих факторов, влияющим на свойства готовых изделий, является величина зерна в сталях. Крупное зерно аустенита отрицательно влияет на механические и некоторые технологические свойства стали.

Крупные зерна чаще всего встречаются в литой стали, где величина зерен может доходить до нескольких сантиметров. Это получается при формировании зерна аустенитной литой стали в процессе кристаллизации из жидкого состояния. Перегрев жидкого металла и малые скорости охлаждения при кристаллизации способствуют образованию крупных зерен.

Крупные зерна аустенита могут образоваться в определенных условиях при термической обработке металлов, когда металл нагревают до очень высоких температур в области аустенита и дают длительную выдержку при этих температурах (цементация, отжиг, нагрев под горячую пластическую деформацию).

Согласно второму закону термодинамики, всякое тело стремится к наименьшему запасу поверхностной энергии. Мелкие зерна обладают большим запасом свободной энергии, чем крупные, поэтому они термодинамически неустойчивы и при подходящих условиях стремятся вырасти в крупные зерна за счет более мелких.

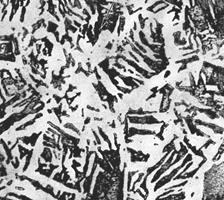

В перегретой стали избыточный феррит (цементит) выделяется в виде сетки по границам зерен в виде длинных пластин (игл), прорезающих зерна перлита (рисунок 4.1). В последнем случае структура называется видманштеттова. Сталь с такой структурой обладает очень низкими пластическими и вязкими свойствами, т.е. склонна к хрупкому разрушению.

Для повышения механических свойств проводят термическую обработку (полный отжиг или нормализацию).

Рассмотрим, что происходит при нагреве перегретой доэвтектоидной стали.

При температуре 727˚С (рисунок 4.1), соответствующей линии PSK (точка АС1)в перлите (в местах контакта фаз феррита и цементита) образуется новая фаза – аустенит. В процессе фазовой перекристаллизации перлита образуется мелкозернистый аустенит.

При дальнейшем нагреве от температуры АС1 до АС3 (между линиями PSK и GS) избыточный феррит (не входящий в состав перлита) превращается в аустенит. В точке АС3 этот процесс заканчивается, и образуется мелкозернистый аустенит по всему объему стали.

Следует заметить, что при непрерывном нагреве температурные интервалы превращений смещаются вверх относительно равновесных. Смещение происходит тем в большей мере, чем сильнее отличаются реальные скорости нагрева от теоретически медленных. Поэтому для исправления структуры крупнозернистой стали ее необходимо нагреть на 30 – 50 ˚С выше точки АС3, и в результате фазового превращения получится мелкозернистая структура аустенита.

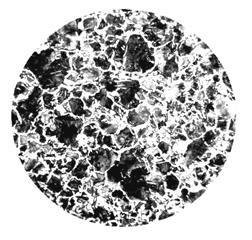

После выдержки сталь охлаждают. При охлаждении мелкозернистый аустенит снова превращается в феррит и перлит. Размер зерна, образовавшегося при нагреве, в процессе охлаждения не изменяется. После такой термической обработки излом получается мелкозернистым, и следы ранее существовавшего перегрева исчезают (рисунок 4.2). Если доэвтектоидную сталь нагреть до температуры межкритического интервала (выше АС1, но ниже АС3), то целиком исправить структуру нельзя, так как фазовая перекристаллизация будет неполной. После медленного охлаждения такой стали в структуре сохраняются грубые участки нерастворившегося при нагреве феррита, что ухудшает свойства стали.

Если сталь нагреть на 200 – 250 ˚С выше точки АС3, то в процессе нагрева и выдержки при таких высоких температурах будет происходить рост вновь образовавшихся мелких зерен аустенита, поэтому структура не исправится.

Рисунок 4.1 – Микроструктура перегретой стали.

|

Рисунок 4.2 – Микроструктура стали после нормализации

2. Порядок выполнения работы.

1. Изучить микроструктуру пяти образцов, изготовленных из литой или перегретой доэвтектоидной углеродистой стали (40). При этом образец №1 последующей термической обработке не подвергался, образец №2 был нагрет в печи до температуры ниже критической точки АС1 (~650 ˚С); образец №3 – до температуры, находящейся между точками АС1 и АС3 (~750 ˚С); образец №4 – до температуры, равной АС3 + 50 ˚С; образец №5 – до температуры намного выше АС3 (~1000 ˚С). После двадцатиминутной выдержки образцы были охлаждены на воздухе. На них были изготовлены микрошлифы.

2. Сделать зарисовки изученных микроструктур.

3. Охарактеризовать особенности микроструктуры литой или перегретой стали, объяснить причины ее образования и влияние на механические свойства.

4. Начертить нижнюю левую часть диаграммы системы железо – цементит, указать на ней химический состав стали и температуры, до которых нагревались образцы.

5. Описать фазовые превращения, происходящие при нагреве стали до каждой из указанных температур и при последующем охлаждении на воздухе.

6. Указать температуру, при которой происходит измельчение зерна и объяснить, почему оно происходит именно при этой температуре.

3. Оформление отчета

Отчет должен содержать:

1. Наименование работы.

2. Цель работы.

3. Рисунки микроструктур.

4. Характеристику микроструктуры литой или перегретой стали, причины ее образования и влияние на механические свойства стали.

5. Нижнюю левую часть диаграммы состояния системы железо – цементит с указанием химического состава стали и температур нагрева образцов.

6. Описание фазовых превращений, происходящих при нагреве стали до указанных температур и последующем охлаждении.

7. Вывод.

4. Контрольные вопросы.

1. Как крупное зерно влияет на механические свойства стали?

2. Что такое видманштеттова структура?

3. При какой температуре в перлите образуется аустенит?

4. Что нужно сделать для исправления крупнозернистой стали?

5. Изменится ли размер зерна, образовавшегося при нагреве стали, в процессе последующего охлаждения?

Лабораторная работа №5

ВЛИЯНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ ИЗ АУСТЕНИТНОГО

СОСТОЯНИЯ НА СТРУКТУРУ СТАЛИ

Цель работы - выяснить влияние различных скоростей охлаждения нагретой до аустенитного состояния стали на ее структуру.

Задачи:

- изучить связь между скоростями охлаждения стали из аустенитного состояния и образующимися структурными составляющими;

- закрепить знания о видах термической обработки.

Материально-техническое оснащение:

- металлографический микроскоп;

- коллекция микрошлифов стали;

- альбом фотографий микроструктур.

1. Теоретическая часть

Процессы превращения аустенита при непрерывном охлаждении имеют большое практическое значение. Они лежат в основе многих видов термической обработки – полного и неполного отжига, нормализации, закалки и т.д. Для целей практики весьма важно установление связей между скоростями охлаждения, определяющими условия распада аустенита, с одной стороны, и структурой и свойствами, с другой.

Превращение аустенита при охлаждении в углеродистых сталях может развиваться двумя путями:

1. Диффузионным путем, когда возникающие при превращении фазы (феррит и цементит) отличаются от аустенита по химическому составу и, следовательно, их образование требует обязательного диффузионного перераспределения атомов углерода и железа в аустените.

2. Бездиффузионным путем, когда превращение не сопровождается диффузионным перемещением атомов. Новая фаза имеет такой же химический состав, как и аустенит, и называется мартенситом. Мартенсит представляет собой пересыщенный твердый раствор углерода в решетке альфа-железа.

Влияние скорости охлаждения на превращения, протекающие в стали, и получаемые при этом структуры показаны на рисунок 5.1.

Из рисунка 5.1 видно, что с увеличением скорости охлаждения стали перлитное (диффузионное) превращение смещается в область более низких температур. Чем выше скорость охлаждения, тем ниже температурный интервал превращения аустенита в феррито–цементную смесь. Эта феррито–цементная смесь становится все более дисперсной, последовательно давая структуры перлита при скорости V1, сорбита при скорости V2 и троостита при скорости V3.

При увеличении скорости охлаждения только часть аустенита превращается в ферритно–цементитную смесь типа троостита, оставшийся аустенит переохлаждается до температуры Мн и превращается в мартенсит.

Рисунок 5.1 – Схема наложения кривых охлаждения на диаграмму изотермического распада аустенита эвтектоидной стали

При скорости охлаждения, равной Vкр. , называемой критической скоростью закалки, а также при более высоких скоростях охлаждения (V4 ) весь аустенит переохлаждается до точки Мн , и образуется мартенсит. При значительном переохлаждении диффузионные процессы подавляются и аустенит претерпевает бездиффузионное превращение в мартенсит, а незначительная часть сохраняется в виде остаточного аустенита.

2. Порядок выполнения работы

1. Изучить микроструктуру четырех образцов доэвтектоидной углеродистой стали с содержанием углерода 0,4 (сталь 40) и четырех образцов доэвтектоидной легированной стали с тем же содержанием углерода (сталь 40Х), нагретых до аустенитного состояния и охлажденных с различными скоростями (в печи, на воздухе, в масле, воде).

2. Сделать зарисовки микроструктур всех образцов с указанием структурных составляющих.

3. Нарисовать С-образные диаграммы превращений переохлажденного аустенита обеих сталей.

4. Нанести на них кривые примененных скоростей охлаждения всех образцов, исходя из рассмотренных микроструктур.

5.Объяснить последовательное формирование структурных составляющих во всех образцах.

6. Проанализировать влияние легирующих элементов на устойчивость переохлажденного аустенита и на величину критической скорости закалки.

7. Указать, какие виды термообработки стали были выполнены в работе.

3. Оформление отчета

Отчет должен содержать:

1. Наименование работы.

2. Цель работы.

3. Зарисовки микроструктур всех образцов с указанием структурных составляющих.

4. С-образные диаграммы превращений переохлажденного аустенита обеих сталей с нанесенными на них кривыми скоростей охлаждения.

5. Вывод о влиянии скорости охлаждения на структуру стали.

4. Контрольные вопросы

1. Какими путями может развиваться превращение аустенита при охлаждении углеродистых сталей?

2. Как влияет скорость охлаждения на дисперсность феррито-цементитной смеси?

3. Что происходит при критической скорости закалки?

Список рекомендуемой литературы

Основная литература

1. Волков Г.М., Зуев В.М. Материаловедение: учебник для вузов.- М.: Академия, 2008. - 398с.

2. Материаловедение и технология металлов:учебник для вузов /под ред. Фетисова Г.П. 6-е изд., доп. - М.: Высшая школа, 2008. - 877с.

3. Сильман Г.И. Материаловедение: учеб. пособие для вузов.- М.: Академия, 2008. - 335 с.

4. Фетисов Г.П. Материаловедение и технология металлов: учебник для вузов.- М.: Высшая школа, 2008. – 167с.

Дополнительная литература

1.Бондаренко Г.Г., Кабанова Т. А., Рыбалко В. В. Материаловедение: для высших учебных заведений. - М.:Высшая школа, 2007. – 360с.

2.Мальцева Л. А., Гервасьев М.А., Кутьин А.Б. Материаловедение. – Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2007. – 339с.

3.Солнцев Ю. П., Пряхин Е.И. Материаловедение: учебник для вузов.-М.: ХИМИЗДАТ, 2007. – 784с.

4.Лахтин Ю.М. Металловедение и термическая обработка металлов. - М.:Металлургия, 1983.- 360с.

5. Лахтин Ю.М. Основы металловедения.- М.: Металлургия, 1988. – 320с.

Базы данных, информационно-справочные и поисковые системы:

1.Библиотека Российского государственного профессионально-педагогического университета: http://irbis.rsvpu.ru/CGI/irbis32r_91/cgiirbis_32.exe?C21COM=F&I21DBN=SVOD&P21DBN=SVOD

2.Библиотечный каталог как информационно-поисковая система: http://festival.1september.ru/articles/411673/

3. Информационно-справочные и поисковые системы:

Google, WWW.OTIS, WWW.KONE

Задания и методические указания к выполнению лабораторных работ по дисциплине «Металловедение и термическая обработка металлов»

Подписано в печать Формат 60х84/16. Бумага для множ. аппаратов.

Печать плоская. Усл.печ.л. Уч.-изд.л. Тираж экз. Заказ

ФГАОУ ВПО «Российский государственный профессионально-педагогический университет». Екатеринбург, ул. Машиностроителей, 11.

Date: 2015-07-17; view: 4792; Нарушение авторских прав