Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Межкристаллитная коррозия.

|

|

Наряду с рассмотренными видами коррозии при сварке сталей различают еще межкристаллитную (структурную) коррозию.

Межкристаллитной коррозией называется процесс физико-химического разрушения металла по границам кристаллитов (зерен) под действием агрессивной среды, при котором агрессивная среда проникает в глубь металла по границам зерен, нарушая металлическую связь между зернами. Приложение даже незначительной нагрузки к такому металлу приводит к его разрушению по границам зерен. Межкристаллитной коррозии в наибольшей степени подвержены аустенитные нержавеющие стали, но это может иметь место и в высокохромистых сталях, а также швах ферритного, полуферритного и мартенситного классов.

Аустенитные стали, например, сталь 12Х18Н9Т, приобретают склонность к Межкристаллитной коррозии после относительно длительного нагрева в интервале температур 450—850° С. Эта склонность зависит от большого числа факторов и особенно от химического состава стали, продолжительности ее пребывания при критических температурах.

Влияние углерода на коррозионную стойкость стали типа 18-9 начинает сказываться при его содержании более 0,02—0,03%. Однако это критическое содержание может быть повышено при уменьшении времени выдержки при критических температурах или же более высокой скорости нагрева и охлаждения.

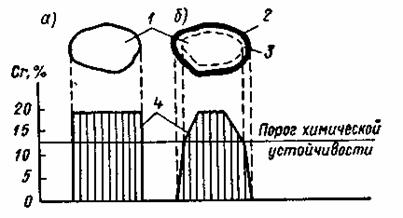

Из всех существующих теорий о причине Межкристаллитной коррозии аустенитных сталей наиболее вероятной является теория о выделении карбидов хрома по границам зерна, сопровождающимся обеднением хромом участков металла, прилегающих к границам зерна. Аустенит в высоколегированной аустенитной стали представляет собой твердый раствор хрома, никеля, марганца, углерода и других элементов в железе. Углерод обладает ограниченной растворимостью в аустените; при комнатной температуре стабильное содержание углерода в твердом растворе аустенита не превышает 0,02—0,03%. При более высоком содержании углерода в стали и быстром ее охлаждении (закалке) он фиксируется в аустените в виде пересыщенного нестабильного твердого раствора. При этом сталь невосприимчива к Межкристаллитной коррозии (рис. 1).

Однако последующий нагрев металла в интервале критических температур приводит к выделению избыточного углерода из твердого раствора на границе зерен в виде карбидов хрома Сr4С.

В результате выделения богатых хромом карбидов содержание хрома в пограничных слоях аустенитных зерен падает ниже 12% и оказывается недостаточным для сохранения коррозионной стойкости в условиях воздействия агрессивных сред. Разное содержание хрома в самом зерне и его пограничном слое при действии агрессивной среды (электролита) приводит к появлению гальванических микропар, где само зерно служит катодом, а обедненные хромом пограничные слои — анодом, который коррелирует, вызывая на этих участках зерна процесс интенсивной межкристаллитной коррозии.

Рис. 1.

Схема распределения хрома по зерну аустенитной стали, склонной к межкристаллитной коррозии:

а - в стабилизированном состоянии (отсутствие коррозии);

б - после нагрева в критическом интервале температур и при воздействии агрессивной среды (наличие коррозии):

1 - условная форма аустенитного зерна;

2 - карбиды хрома на границах зерен;

3 - объединенные хромом пограничные участки;

4 - линии распределения хрома по аустенитному зерну.

На рис. 2 приведена зависимость межкристаллитной коррозии стали от температуры и времени. Кривая иллюстрирует зависимость между температурой нагрева сварных соединений стали типа 18-9 и склонностью их к межкристаллитной коррозии.

Рис. 2.

Зависимость склонности аустенитной стали к межкристаллитной коррозии от температуры и продолжительности нахождения этой стали при данной температуре

(tкр — время минимальной устойчивости аустенита)

Как следует из этой зависимости, по мере повышения температуры нагрева стали до 730° С критическое время приобретения сталью склонности к межкристаллитной коррозии сокращается от нескольких часов до долей минуты. При достижении 800-850°С восприимчивость к межкристаллитной коррозии вообще не наступает. Это объясняется различными скоростями протекания двух взаимно противоположных процессов - выделения карбидов хрома и диффузии хрома из центральной части зерна аустенита к его периферии. По мере повышения температуры от 450 до 730°С скорость выпадения углерода из пересыщенного раствора и образование карбидов хрома протекают быстрей, чем скорость диффузии хрома. Вследствие этого сталь за более короткое время становится чувствительной к межкристаллитной коррозии. Дальнейшее повышение температуры от 730 до 850°С приводит ко все большему ускорению диффузии хрома Даже из центральных участков зерен аустенита, и местное обеднение хромом пограничных участков зерен протекает не так быстро, как при более низких температурах. Кроме того, при этих температурах уже сказывается процесс коагуляции и растворения карбидов в аустените. По этой же причине более длительная выдержка стали при данной температуре приводит к восстановлению временно утерянной стойкости против межкристаллитной коррозии (штриховая линия), а при температуре 850°С и выше восприимчивость к межкристаллитной коррозии вообще не наступает.

Увеличение содержания углерода в аустенитных сталях будет интенсифицировать процесс образования карбидов хрома, и склонность к межкристаллитной коррозии будет возрастать. В меньшей степени на склонность к межкристаллитной коррозии влияют элементы-аустенизаторы: никель и азот; при увеличении содержания этих элементов в аустенитных сталях для уменьшения склонности стали к коррозии следует уменьшить в ней содержание углерода.

Увеличение концентрации хрома в аустенитной стали уменьшает степень обеднения хромом пограничных участков и увеличивает стойкость стали против коррозии. Введения в сталь молибдена увеличивает стойкость стали против коррозии, так как он тормозит процесс выделения карбидов хрома, а также потому, что является активным ферритизатором. А сталь с аустенитно-ферритной структурой (3—5% феррита) менее склонны к межкристаллитной коррозии, чем чисто аустенитные, так как при этом наблюдается измельчение зерна и возрастание количества зерен в металле, что приводит к увеличению общей протяженности поверхности зерен, и количество углерода, выделяющегося в виде карбидов, становится значительно меньше.

Феррит содержит больше хрома, чем аустенит, поэтому, несмотря на обеднение хромом при выделении карбидов, в феррите еще остается достаточно хрома, чтобы противостоять межкристаллитной коррозии. Ферритные зерна располагаются внутри аустенитных зерен, а небольшая часть их - по границам, что препятствует воздействию агрессивной среды на границы зерен аустенита.

Титан и ниобий входят в аустенитные стали для подавления вредного влияния углерода. Эти элементы, обладая большим сродством к углероду, чем хром, образуют карбиды (TiС, NbС), предотвращая образование и выделение карбидов хрома Сr4С. Необходимое содержание титана и ниобия в стали составляет:

Тi = (5-4-6) С;

Nb = (8 - 10) С,

где С - содержание углерода в аустенитной стали.

Титан и ниобий являются активными ферритизаторами, и это также будет способствовать уменьшению склонности к межкристаллитной коррозии.

Для установления микроструктуры металла шва хромоникелевой стали можно пользоваться структурными диаграммами.

В результате длительных исследований удалось установить эффективность действия на структуру сварного шва того или иного элемента по сравнению с действием основных легирующих примесей аустенитных сталей: основного ферритообразующего элемента хрома и основного аустенитнообразующего элемента никеля. На основании полученных данных и, приняв действие основных элементов за единицу, построили структурную диаграмму Шеффлера для сварных швов (рис. 3), где по ординате приведен эквивалент никеля, а по абсциссе эквивалент хрома.

Date: 2016-08-29; view: 751; Нарушение авторских прав