Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Требование к установке манометра

|

|

Билет № 1

1. Происхождение нефти, газа и газового конденсата.

Газ - одно из агрегатных состояний вещества, в котором его частицы движутся хаотически, равномерно заполняя весь возможный объем.

В XVII в. нидерландский химик Я.Б. Ван Гельмонт ввел термин “газ” (от греческого хаос) для обозначения воздухоподобных веществ.

Природные горючие газы состоят в основном из углеводородов метанового ряда. Они содержат метан, этан, пропан, бутан, пентан, гексан, а также их изомеры. Кроме углеводородов в составе природных газов могут присутствовать азот, углекислый газ, сероводород, водород и инертные (редкие) газы. Подробнее о компонентном составе природного газа будет рассказано ниже.

Существует две теории происхождения нефти и газа: теория минерального происхождения и теория органического происхождения.

Согласно высказанной в конце XIX века Д.И. Менделеевым минеральной теории происхождения нефти в результате воздействия морской воды на углеродистое железо, в условиях высокой температуры и давления, образовались газообразные углеводороды. Однако, эта теория не получила широкого распространения, так как в составе нефти встречаются вещества несомненно органического происхождения и не доказано присутствие в недрах Земли углеродистого железа. Более признанной является теория органического происхождения нефти и газа, в разработку которой огромный вклад внесли советские ученые и прежде всего академик И.М. Губкин.

Наибольшей популярностью пользуется теория смешанного происхождения нефти и газа, согласно которой в образовании нефти и газов принимали участие животные и растительные остатки. Эти остатки под влиянием сложных химических и биохимических процессов превращались в глинистый ил, к которому могли примешиваться и остатки высокоорганизованных растений. Глинистый ил и гумусовые вещества, погруженные в соленоидные бассейны, подвергались дальнейшим изменениям и постепенно превращались в смолообразные вещества.

Веществом, послужившим основой для образования природного газа и нефти, явился органический осадок застойных водяных бассейнов, содержавший останки погибших животных организмов и водорослей.

При образовании из осадка нефти и газа процесс, вначале, носил бескислородный характер, а окислительные процессы протекали лишь за счет кислорода, содержащегося в этих органических веществах. В осадках под действием бактерий происходило разложение веществ с образованием метана. Эту первую стадию образования нефти и газа называют биохимической.

Вторая стадия началась после погружения органического осадка, когда на протекающий процесс его преобразования оказывают влияние повышенные температура и давление. В этот период, по мнению ученых, происходило образование нефти.

Рис. 2. Схема газонефтяного месторождения

1 - непроницаемые пласты; 2 - пористые пласты; Н - скважина для добычи нефти; Г - скважина для добычи газа; В - скважина для водоносного пласта.

Третья стадия преобразования органического осадка соответствует периоду, когда осадок в результате дальнейшего опускания земной коры попадал в условия более высоких температур и давлений. На этой стадии протекало интенсивное термическое разложение жидких углеводородов с образованием природного газа. В зависимости от степени термического разложения, образовавшийся газ состоял из метана или из метана и некоторого количества тяжелых углеводородов (этана, пропана). Под действием различных физических и геологических факторов эти углеводороды перемещались в земной коре, образуя залежи нефти и газа. Газ и нефть в толще Земли заполняют пустоты пористых пород. Эти породы, как правило, залегают между плотными известняками или сланцевыми глинами, т.е. газонепроницаемыми породами на глубинах от нескольких сотен метров до нескольких километров.

Давление в пласте зависит от глубины его залегания. Практически через каждые 10 м. глубины давление в пласте возрастает на 0,1 МПа.

При вскрытии залежи буровой скважиной, газ интенсивно выбрасывается на поверхность, увлекая за собой некоторое количество нефти, воды и частиц породы. Иногда при выходе газа на поверхность в результате снижения температуры часть углеводородов конденсируется.

На рис. 1 приведена схема газонефтяного месторождения. По мере отбора газа его давление снижается.

Природные газы газовых месторождений состоят в основном из метана. Природные газы газоконденсатных месторождений кроме метана содержат в незначительных количествах более тяжелые углеводороды - пропан, бутан и пентан. Эти углеводороды при повышении давления и понижении температуры превращаются в конденсат (жидкая фаза). Нефтяные (попутные) газы наряду с метаном содержат значительное количество тяжелых углеводородов.

На газовых и нефтяных промыслах в специальных установках из природных газов газоконденсатных и нефтяных месторождений извлекают тяжелые углеводороды и получают товарные продукты:

• сухой природный газ;

• сжиженные углеводородные газы (пропан, бутан);

• газовый бензин (пентан, гексан);

стабильная нефть.

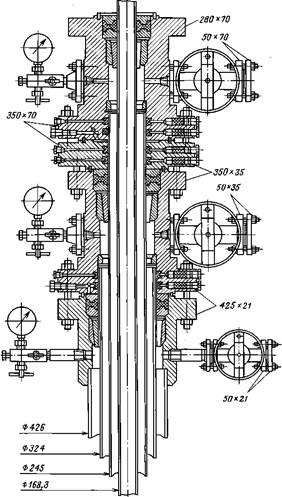

2. Фонтанная арматура, назначение, типы и устройство.

Наземное (устьевое) оборудование газовой скважины предназначено для подачи газа из ствола скважины в газосборные сети, подвески фонтанных труб, соединения верхних концов обсадных колонн и фонтанных труб, герметизации межтрубного пространства и соединений между деталями оборудования, осуществления мероприятий по контролю и регулированию технологического режима эксплуатации скважин.

Конструктивно устьевое оборудование состоит из трёх основных частей: колонной головки, трубной головки и фонтанной ёлки. К оборудованию устья скважины также относятся штуцеры, манометры, термометры, регулирующие и предохранительные клапаны.

Колонная головка предназначена для обвязки обсадных колонн между собой, герметизации межколонного пространства, соединения верхних концов кондуктора и эксплуатационной колонны.

На колонную головку устанавливают фонтанную арматуру – трубную головку и ёлку.

Фонтанная арматура предназначена для каптажа и регулирования дебита газа на устье скважины при естественном фонтанировании.

Фонтанная арматура предназначена для каптажа и регулирования дебита газа на устье скважины при естественном фонтанировании.

Трубная головка служит для подвески НКТ и герметизации кольцевого пространства между НКТ и эксплуатационной колонной. Представляет собой катушку – переходник с двумя фланцами.

Фонтанная ёлка включает в себя арматуру, устанавливаемую выше верхнего фланца трубной головки. Она предназначена для освоения скважины, контроля и регулирования режима её работы, для обеспечения доступа к фонтанным трубам и при необходимости – для закрытия скважины.

Фонтанная арматура выпускается двух типов: крестового типа и тройникового. Крестовой тип применяется, если в потоке газа отсутствуют твёрдые взвеси, газообразные или жидкие коррозийные агенты, способные вызвать износ крестовины и тем самым вывести скважины из эксплуатации. В противном случае применяют тройниковую фонтанную арматуру.

После монтажа арматуры перед освоением скважины фонтанную арматуру опрессовывают на герметичность и прочность водой при закрытой коренной задвижке и выкидных линиях. Давление при опрессовке 1,5 раза выше расчётного.

Важнейшими элементами арматуры являются задвижки, от бесперебойной работы которых зависит надёжность всего устьевого оборудования. В процессе эксплуатации задвижки должны быть полностью открыты во избежания разрушения запорных плашек. При выходе из строя коренной задвижки для её замены не существует иного способа кроме глушения скважины. При пуске скважины сначала открывают коренную задвижку, затем промежуточную, при остановке в обратном порядке.

Рабочее и статическое давление в скважине определяют по манометру, смонтированному на буфере, а давление в затрубном пространстве – по манометру на одном из отводов крестовины трубной головки.

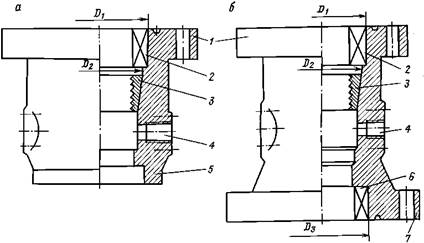

Рис. 18. Схема оборудования устья скважины крестовой (а) и тройниковой фонтанной арматурой (б).

ГК- головка колонная; ГТ - головка трубная; Е - елка; ФА - фонтанная арматура; 1 - кондуктор; 2 - эксплуатационная колонна; 3 - фонтанная колонна; 4 - манометр мёжколонный; 5 - отвод от межколонного пространства; 6 - задвижка ручного привода; 7 - манометр затрубный; 8 - отвод от затрубья; 9 - линия задавочная; 10 - подвеска фонтанных труб; II - коренная задвижка; 12 - задвижка с пневмоприводом; 13 - крестовина; 14 - задвижка резервная; 15 - катушка КИП; 16 - задвижка рабочая; 17 - штуцер регулируемый; 18 - задвижка буферная; 19 - буфер и буферный манометр; 20 - блок пневмоуправления; 21 - прискважинная установка (система) для подачи в затрубье ингибиторов и ПАВ; 22 - отвод рабочий; 23- шлейф; 24 - задвижки факельной линии; 25 - амбар земляной; 26 - задвижка межструнная; 27 - тройник; 28 - вентиль манометров; 29 - струна резервная; 30 - струна рабочая

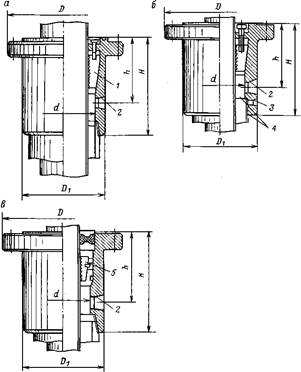

3. Назначение, устройство и принцип действия колонной головки.

На устье скважины в процессе ее строительства устанавливают оборудование обвязки обсадных колонн, состоящее из колонных головок двух типов - однофланцевых и двухфланцевых.

Колонные головки, как и обсадные трубы, являются неотъемлемой частью конструкции скважины как инженерного сооружения. Они предназначены для подвески очередной обсадной колонны, герметизации и контроля давления в кольцевом пространстве между соседними колоннами труб. Кроме того, на колонные головки в процессе бурения скважины передается вес блока превенторов и бурильной колонны при ее подвешивании на плашки, а при заканчивании скважины - разгружается вес неза-

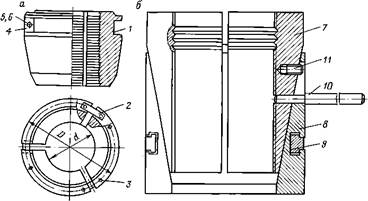

Рис. Колонные головки по ГОСТ 30196-94:

а - однофланцевая нижняя; б - двухфланцевая промежуточная или верхняя; 1 - корпус с верхним фланцем; 2 - верхний уплотнитель; 3 - трубодержатель клиньевой; 4 - боковой отвод; 5 - нижняя часть корпуса, соединяемая с обсадной трубой на резьбе, сваркой или другим способом; б - нижний уплотнитель; 7 - нижний фланец

цементи рованной части обсадных колонн и передается вес фонтанной арматуры с обвязкой.

Рис. Однофланцевая колонная головка типа ОКК1 конструкции ВНИИ-нефтемаша:

1 - корпус; 2 - клиньевой трубодержателъ; 3, 4 - кольцо уплотнителыюе опорное; 5, 6 - кольцо уплотнительное нажимное; 7, 8 - уплотнитель; 9 - задвижка; 10 - манометр; 11 - вентиль; 12 - клапан нагнетательный; 13 - втулка направляющая; 14 - направление (кондуктор); 15 - фонтанная арматура

|

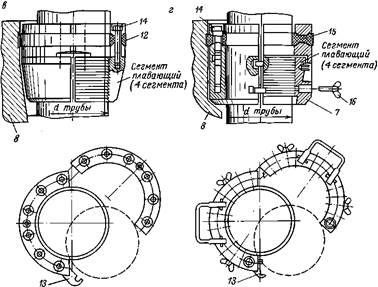

Рис. Клиньевые трубодержатели колонных головок:

а - бескорпусный конструкции ВНИИнефтемаша; б - сборный конструкции ЦКБ "Титан"; в, г, д, е - I, II, III и IV типа соответственно конструкции Воронежского мехзавода; ж - конструкции ОАО "ФМС-Сибнефтегазмаш" с принудительной распакеровкой; 1 - клин; 2 - сухарь; 3 - болт; 4, 5 - воротник; б - гайка; 7 - корпус подвески; 8 - корпус колонной головки; 9 - полукольцо; 10 - ручка; 11 - винт ограничительный; 12 - уплотнитель трубодержателя; 13 -защелка; 14 - болт распакеровки; 15 - пакер; 16 - фиксатор клина

Фланцевые соединения колонных головок соответствуют требованиям ГОСТ 28919-91 и обеспечивают соединение между собой, установку блока превенторов противовыбросового оборудования или фонтанной арматуры без дополнительных переходных деталей.

При бурении скважин с двухколонной конструкцией используется однофланцевая колонная головка, которая присоединяется к кондуктору с помощью муфтовой или ниппельной резьбы обсадных труб по ГОСТ 632-80. Общий вид однофланцевой колонной головки типа ОКК1 конструкции ВНИИнефтемаша.

В случаях, когда устье скважины располагается в слабых или склонных к просадке грунтах, во избежание изгиба устьевой части обсадной колонны под действием сжимающей нагрузки, нижняя часть колонной головки укрепляется стальной плитой с откосами.

Боковые отводы колонной головки должны быть оборудованы фланцевыми соединениями по ГОСТ 28919-91 на рабочее давление, соответствующее рабочему давлению верхнего фланца. При давлении до 14 МПа допускается использование резьбового соединения насосно - компрессор-ных труб диаметром 60,3 мм по ГОСТ 633-80.

|

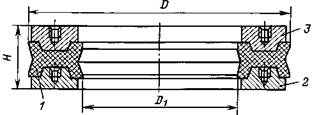

Рис. Пакер колонных головок:

1 - уплотнитель; 2 - кольцо уплотнителыюе (опорное); 3 -кольцо уплотнительное (нажимное)

Для закрепления в корпусе колонной головки верхней части обсадной колонны используется клиновой (без резьбы) или муфтовый (с резьбами) трубодержатель (подвеска).

Герметизация межколонного пространства и фланцевого соединения осуществляется с помощью верхнего и нижнего пакеров из эластомеров или уплотнений различной конструкции. Наибольшее распространение получила конструкция пакера, приведенная на рис. 9.5. Основные размеры таких пакеров приведены в табл. 9.4. Для размещения пакеров в колонных головках предусмотрены проточки, диаметры которых приведены в табл. 9.5 и 9.6. Межпакерное пространство заполняется уплотнительным составом типа ЛЗ- 162 по ТУ 38-101315-77 или Арматол-238 по ТУ 38-101812-83 через специальное отверстие в нижнем фланце и опрессовывается на расчетное давление, определяемое из условия предупреждения смятия верхней обсадной трубы, но не выше рабочего давления фланцев.

При бурении скважин с многоколонной конструкцией (количество колонн более двух) используется оборудование обвязки обсадных колонн, состоящее из однофланцевой и двухфланцевых колонных головок.

Ведущие заводы - изготовители устьевого оборудования поставляют колонные головки, в которых клиновые трубодержатели совмещены с верхним пакером. Распакеровка в них может происходить автоматически под действием веса обсадной колонны или принудительно путем ввинчивания специальных болтов (см. рис. 9.4, в и др.).

Установлена система обозначения оборудования обвязки обсадных колонн с клиновым трубодержателем. Например, ОКК1-21 - 168x245 обозначает: О - оборудование; К - колонны обсадных труб; К - с клиновым трубодержателем; 1 - количество корпусов колонных головок; 21 - рабочее давление верхнего фланца, МПа; 168x245 - диаметры обсадных колонн, мм, по ГОСТ 632-80.

Двухкорпусное оборудование устья скважины на рабочее давление 35 МПа для обвязки обсадных колонн диаметром 168, 245 и 324 мм в обычном исполнении обозначается шифром ОКК2-35-168x245x324.

То же в коррозионностойком исполнении типа К2 имеет шифр ОКК2-35-168х245х324К2.

Трехкорпусное оборудование устья скважины на рабочее давление 70 МПа для обвязки обсадных колонн диаметром 168, 245, 324 и 426 мм в коррозионно-стойком исполнении типа КЗ обозначается шифром ОККЗ-70-168х245х324х426КЗ и изготовляется на Воронежском механическом заводе.

Основные характеристики оборудования устья скважин типа ОКК на рабочее давление 21 и 35 МПа по ТУ 26-02-1146-93 для обвязки обсадных колонн по ГОСТ 632-80 приведены в табл. 9.7. По этим же Техническим условиям изготавливает устьевое оборудование ряд заводов: ПО "Севмашпредприятие (г. Северодвинск), Электромеханический завод "Буревестник" (г. Гатчина Ленинградской области), ОАО "Станкомаш" (г. Челябинск). Ниже приведены перечни типоразмеров устьевого оборудования, выпускаемого ОАО "Станкомаш" и Чеховским заводом энергетического машиностроения.

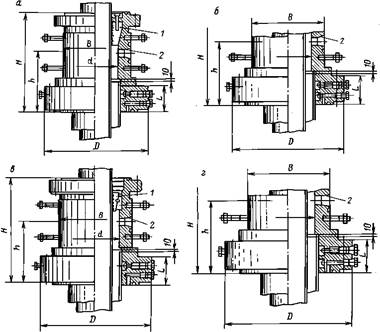

Рис. Оборудование обвязки обсадных колонн типа ОККЗ-70-168x245x324x426 КЗ на рабочее давление 70 МПа в коррозионностойком исполнении Воронежского механического завода

Рис. Однофланцевые колонные головки Воронежского механического завода:

а - типа 1а; б - типа 16; в - типа 2

Рис. Двухфланцевые колонные головки Воронежского механического завода:

а - I типа (с одинарным уплотнением); б - I типа (с двойным уплотнением); в - II типа (с одинарным уплотнением); г - II типа (с двойным уплотнением); 1 - подвеска клиновая (тип I и II); 2 - резьба К = 1,5" ГОСТ 6111-52

4. Требования, предъявляемые к манометрам. Правила их обслуживания.

Требование к установке манометра

1. Шкала должна быть чётко видна.

2. Подход к манометру должен быть свободным.

3. В зависимости от высоты установки манометра выбирается диаметр прибора:

· до 2х метров - диаметр 100мм;

· от 2х до Зх метров - диаметр 160мм;

· свыше Зх метров - установка манометра запрещена.

4. Каждый манометр должен иметь отключающее устройство (Зх ходовой кран, вентиль или кран)

Правила обслуживания манометра.

Согласно технической инструкции производить посадку на «О»

Ведомственный осмотр 1 раз в 6 месяцев.

Государственная поверка- 1 раз в 12 месяцев.

Снимать и устанавливать манометры только при помощи ключа.

В случае пульсации давления необходимо принимать меры:

· при малой пульсации вваривается компенсатор;

· при большой пульсации используется специальное устройство - расширитель с двумя дросселями.

5. Оказание первой помощи при потере сознания (обмороке), тепловом и солнечном ударе.

Билет № 2

1. Параметры, характеризующие продуктивный пласт.

Нефть и газ аккумулируются в трещинах, порах и пустотах горных пород. Поры пластов малы, но их много, и они занимают объем, иногда достигающий 50 % общего объема пород. Нефть и газ обычно заключены в песчаниках, песках, известняках, конгломератах, являющихся хорошими коллекторами и характеризующихся проницаемостью, т.е. способностью пропускать через себя флюиды. Глины также обладают высокой пористостью, но они недостаточно проницаемы вследствие того, что соединяющие их поры и каналы очень малы, а флюид, находящийся в них, удерживается в неподвижном состоянии капиллярными силами.

Пористостью называют долю пустотного пространства в общем объёме породы.

Пористость зависит в основном от размера и формы зерен, степени их уплотнения и неоднородности. В идеальном случае (отсортированные однородные по размерам сферические зерна) пористость не зависит от размеров зерен, а определяется их взаимным расположением и может изменяться в пределах от 26 до 48 %. Пористость естественной песчаной породы, как правило, значительно меньше пористости фиктивного грунта, т.е. грунта, составленного из шарообразных частиц одинакового размера.

Песчаники и известняки имеют еще более низкую пористость из-за наличия цементирующего материала. Наибольшая пористость в естественном грунте присуща пескам и глинам, причем она возрастает (в отличие от фиктивного грунта) с уменьшением размера зерен породы, так как в этом случае их форма становится все более неправильной, а следовательно, и упаковка зерен – менее плотной. Ниже приведены значения пористости (в %) для некоторых пород.

Глинистые сланцы 0,5–1,4

Глины 6–50

Пески 6–50

Песчаники 3,5–29

Известняки и доломиты 0,5–33

С увеличением глубины вследствие повышения давления пористость горных пород обычно снижается. Пористость коллекторов, на которые бурят эксплуатационные скважины, изменяется в следующих пределах (в %):

Пески 20–25

Песчаники 10–30

Карбонатные породы 10–20

Карбонатные породы характеризуются обычно наличием различных по размеру трещин и оцениваются коэффициентом трещиноватости.

Одна из характеристик горных пород – гранулометрический состав, от которого во многом зависят другие физические свойства. Под этим термином понимается количественное содержание в породе разных по размеру зерен (в % для каждой фракции). Гранулометрический состав сцементированных пород определяется после их предварительного разрушения. Гранулометрический состав горных пород в известной мере характеризует их проницаемость, пористость, удельную поверхность, капиллярные свойства, а также количество остающейся в пласте нефти в виде пленок, покрывающих поверхность зерен. Им руководствуются в процессе эксплуатации скважин при подборе фильтров, предотвращающих поступление песка, и т.д. Размер зерен большинства нефтеносных пород колеблется от 0,01 до 0,1 мм. Однако обычно при изучении гранулометрического состава горных пород выделяют следующие категории размеров (в мм):

Галька, щебень > 10

Гравий 10–2

Песок:

грубый 2–1

крупный 1–0,5

средний 0,5–0,25

мелкий 0,25–0,1

Алевролит:

крупный 0,1–0,05

мелкий 0,05–0,1

Глинистые частицы < 0,01

Частицы размером примерно до 0,05 мм и их количество устанавливают методом рассева на наборе сит соответствующего размера с последующим взвешиванием остатков на ситах и определением отношения (в %) их массы к массе первоначальной пробы. Содержание же более мелких частиц определяется методами седиментации.

Неоднородность пород по механическому составу характеризуется коэффициентом неоднородности – отношением диаметра частиц фракции, которая составляет со всеми более мелкими фракциями 60 % по массе от всей массы песка, к диаметру частиц фракции, составляющей со всеми более мелкими фракциями 10 % по массе от всей массы песка (d60/d10). Для «абсолютно» однородного песка, все зерна которого одинаковы, коэффициент неоднородности Kн = d60/d10 = 1; Kн для пород нефтяных месторождений колеблется в диапазоне 1,1–20.

Способность горных пород пропускать через себя жидкости и газы называется проницаемостью. Все горные породы в той или иной степени проницаемы. При существующих перепадах давления одни породы непроницаемы, другие проницаемы. Все зависит от размеров сообщающихся пор и каналов в породе: чем меньше поры и каналы в горных породах, тем ниже их проницаемость. Обычно проницаемость в перпендикулярном к напластованию направлению меньше его проницаемости вдоль напластования.

Поровые каналы бывают сверх- и субкапиллярными. В сверхкапиллярных каналах, диаметр которых более 0,5 мм, жидкости движутся, подчиняясь законам гидравлики. В капиллярных каналах с диаметром от 0,5 до 0,0002 мм при движении жидкостей проявляются поверхностные силы (поверхностное натяжение, капиллярные силы прилипания, сцепления и т.д.), которые создают дополнительные силы сопротивления движению жидкости в пласте. В субкапиллярных каналах, имеющих диаметр менее 0,0002 мм, поверхностные силы настолько велики, что движения в них жидкости практически не происходит. Нефтяные и газовые горизонты в основном имеют капиллярные каналы, глинистые – субкапиллярные.

Между пористостью и проницаемостью горных пород прямой зависимости нет. Песчаные пласты могут иметь пористость 10–12 %, но быть высокопроницаемыми, а глинистые при пористости до 50 % – оставаться практически непроницаемыми.

Для одной и той же породы проницаемость будет изменяться в зависимости от количественного и качественного состава фаз, так как по ней могут двигаться вода, нефть, газ или их смеси. Поэтому для оценки проницаемости нефтесодержащих пород приняты следующие понятия: абсолютная (физическая), эффективная (фазовая) и относительная проницаемость.

Абсолютная (физическая) проницаемость определяется при движении в горной породе одной фазы (газа или однородной жидкости при отсутствии физико-химического взаимодействия между жидкостью и пористой средой при полном заполнении пор породы газом или жидкостью).

Эффективная (фазовая) проницаемость – это проницаемость пористой среды для данного газа или жидкости при содержании в порах другой жидкой или газообразной фазы. Фазовая проницаемость зависит от физических свойств породы и степени насыщенности ее жидкостью или газом.

Относительная проницаемость - отношение эффективной проницаемости к абсолютной.

Значительная часть коллекторов неоднородна по текстуре, минералогическому составу и физическим свойствам по вертикали и горизонтали. Иногда обнаруживаются существенные различия физических свойств на небольших расстояниях.

В естественных условиях, т.е. в условиях действия давлений и температур, проницаемость кернов иная, чем в атмосферных условиях, часто она необратима при создании в лаборатории пластовых условий.

Иногда емкость коллектора и промышленные запасы нефти и газа в пласте определяются объемом трещин. Эти залежи приурочены, главным образом, к карбонатным, а иногда – к терригенным породам.

Обычно строгой закономерности в распределении систем трещиноватости по элементам структур, к которым приурочены нефте- и газосодержащие залежи, не наблюдается.

Для оценки проницаемости обычно пользуются практической единицей дарси, которая приблизительно в 10-12 раз меньше, чем проницаемость в 1 м2.

За единицу проницаемости в 1 дарси (1 Д) принимают проницаемость такой пористой среды, при фильтрации через образец которой площадью 1 см2 и длиной 1 см при перепаде давления 1 кг/см2 расход жидкости вязкостью 1 сПз (сантипуаз) составляет 1 см3/с. Величина, равная 0,001 Д, называется миллидарси (мД).

Проницаемость пород нефтяных и газовых пластов изменяется от нескольких миллидарси до 2–3 Д и редко бывает выше.

Прямой зависимости между проницаемостью и пористостью горных пород не существует. Например, трещиноватые известняки, имеющие малую пористость, часто обладают большой проницаемостью и, наоборот, глины, иногда характеризующиеся высокой пористостью, практически непроницаемы для жидкостей и газов, так как их поровое пространство слагается каналами субкапиллярного размера. Однако на основании среднестатистических данных можно сказать, что более проницаемые породы часто и более пористые.

Проницаемость пористой среды зависит преимущественно от размера поровых каналов, из которых слагается поровое пространство.

2. Сепараторы, назначение, устройство, принцип действия и техническое обслуживание.

При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжёлых углеводородов, вода, масло и т.д. Источником загрязнения природного газ является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод, как в процессе его строительства, так и при эксплуатации.

Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колёс нагнетателей и, как следствие, снижению показателей надёжности и экономичности работы компрессорных станций и в целом газопровода.

Всё это приводит к необходимости устанавливать на КС различные системы очистки технологического газа. Первое время на КС для очистки газа широко использовали масляные пылеуловители (рис. 3), которые обеспечивали достаточно высокую степень очистки (до 97-98%).

Масляные пылеуловители работают по принципу мокрого улавливания разного рода смесей, находящихся в газе. Примеси, смоченные маслом сепарируются из потока газа, само масло очищается, регенерируется и вновь направляется в масленый пылеуловитель. Масляные пылеуловители чаще выполнялись в виде вертикальных сосудов, принцип действия которых, хорошо иллюстрируется рис. 3.

Очищаемый газ поступает в нижнюю секцию пылеуловителя, ударяется в отбойный козырёк 4 и соприкасаясь с поверхностью масла, меняет направление своего движения. При это наиболее крупные частицы остаются в масле. С большой скоростью газ проходит по контактным трубкам 3 в осадительную секцию II, где скорость газа резко снижается и частицы пыли по дренажным трубкам стекают в нижнюю часть пылеуловителя I. Затем газ поступает в отбойную секцию III, где в сепараторном устройстве 1 происходит окончательная очистка газа.

Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации.

В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц (рис. 4).

Циклонные пылеуловители более просты в обслуживании нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы.

Циклонный пылеуловитель (рис. 4) представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами 4.

Циклонные пылеуловитель состоит из двух секций: нижней отбойной 6 и верхней осадительной 1, где происходит окончательная очистка газа от примесей. В нижней секции находятся циклонные трубы 4.

Газ через входной патрубок 2 поступает в аппарат к распределителю и приваренным к нему звёздообразно расположенным циклонам 4, которые неподвижно закреплены в нижней решётке 5. В цилиндрической части циклонных труб газ, подводимый по касательной к поверхности, совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твёрдые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию 6 пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию 1 пылеуловителя, и затем, уже очищенный, через патрубок 3 выходит из аппарата. В процессе эксплуатации необходимо контролировать уровень отсепарированной жидкости и мехпримесей с целью их своевременного удаления продувкой через дренажные штуцеры. Контроль за уровнем осуществляется с помощью смотровых стёкол и датчиков, закреплённых к штуцерам 9. Люк 7 используется для ремонта и осмотра пылеуловителя при плановых остановках КС. Эффективность очистки газ циклонными пылеуловителями составляет не менее 100% дл частиц размером 40мкм и более, и 95% для частиц капельной жидкости.

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей (рис.5)

Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции 3, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию - секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки мехпримеси и жидкость удаляются в нижний дренажный сборник и далее в подземные ёмкости.

Для работы в зимних условиях фильтр-сепаратор снабжён электрообогревом его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание мехпримесей на поверхности фильтр-сепараторе. При достижении перепада, равного 0,04 МПа, фильтр-сепаратор необходимо отключить и произвести в нём замену фильтр-элементов на новые.

Как показывает опыт эксплуатации газотранспортных систем, наличие двух степеней очистки обязательно на станциях подземного хранения газа, а также и на первой по ходу линейной компрессорной станции, принимающей газ из СПХГ. После очистки, содержание механических примесей в газе недолжно превышать5 мг/м3.

Газ, поступающий на головные компрессорные станции из скважин, как отмечалось, практически всегда в том лили ином количестве содержит влагу в жидкой и паровой фазах. Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода. При взаимодействии с газом при определённых термодинамических условиях, образуются твёрдые кристаллические вещества-гидраты, которые нарушают нормальную работу газопровода. Одним из наиболее рациональных и экономичных методов борьбы с гидратами при больших объёмах перекачки является осушка газа. Осушка газа осуществляется аппаратами различной конструкции с использованием твёрдых (адсорбция) и жидких (абсорбция) поглотителей.

С помощью установок осушки газа на головных сооружениях уменьшается содержание паров воды в газе, снижается возможность выпадения конденсата в трубопроводе и образования гидратов.

3. Системы и схемы сбора, транспорта газа, их достоинства и недостатки

Date: 2016-07-25; view: 1811; Нарушение авторских прав