Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Подземное и наземное оборудование скважин.

|

|

Основные положения.

Газовые и газоконденсатные скважины предназначены для подачи газа и конденсата из продуктивного пласта на поверхность. Для этого они оснащены специальным подземным и наземным оборудованием.

Назначение подземного оборудования следующее.

1. Не допустить разрушения призабойной зоны пласта.

2. Предохранить (защитить) от коррозии и эрозии эксплуатационные и фонтанные трубы и другое оборудование.

3. Предупредить образование гидратных пробок в стволе скважины.

4. Предотвратить значительное растепление вечномёрзлых пород, окружающих ствол скважины на месторождениях Севера.

5. Не допустить открытого фонтанирования скважины перекрытием потока газа на забое.

6. Обеспечить подачу на забой и в ствол скважины ингибиторов коррозии и гидратообразования, а также глинистого раствора при «глушении» скважины.

7. Обеспечить проведение работ по увеличению производительности скважины.

8. Снизить темп обводнения и изолировать обводняющиеся пропластки.

9. Обеспечить удаление жидкости и твёрдых частиц с забоя.

10. Обеспечить возможность проведения исследовательских и, ремонтных работ.

Подземное оборудование состоит из оборудования забоя и ствола скважины.

Забой может быть открытым, перфорированным и оборудованным фильтрами.

Комплекс подземного оборудования ствола скважины обычно включает эксплуатационный пакер с перфорированным или неперфорированным хвостовиком, циркуляционный и ингибиторный клапаны, забойный клапан – отсекатель, переводники, противоэрозионные муфты, посадочные ниппели.

Наземное оборудование предназначено для следующих целей:

Ø герметизации межтрубных пространств скважины;

Ø регулирования и управления потоками газа;

Ø регулирования дебита скважины и поддержания заданного режима эксплуатации;

Ø пуска, остановки и глушения скважины;

Ø подачи на забой и в ствол ингибиторов коррозии и гидратообразования;

Ø контроля за устьевыми давлениями и температурами;

Ø проведения исследовательских и ремонтных работ, а также работ по увеличению производительности скважины.

Наземное оборудование скважины состоит из колонной и трубной головок и фонтанной арматуры – «ёлки».

Для удаления жидкости с забоя скважины применяют установки «Ласточка», «Лотос» и др.

Выбор оборудования и оснащение им скважин проводят индивидуально не только для каждого месторождения, но и для каждой скважины. При этом учитывают геолого-физические свойства пласта, содержание в газе конденсата и агрессивных примесей (H2S и СО2), обводнение скважин, давление, температуру, рабочие дебиты и т. д. Оборудование должно соответствовать всем геолого-промысловым условиям, только в этом случае оно обеспечивает бесперебойную и надёжную работу скважины.

Подземное оборудование скважин состоит из оборудования забоя и ствола.

Подземное и наземное оборудование скважин.

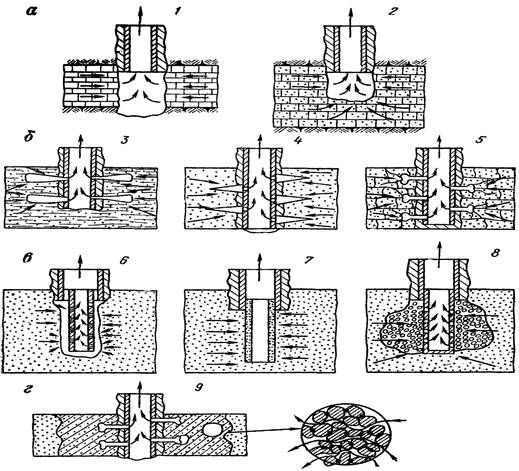

Оборудование забоя предназначено для предотвращения разрушения продуктивного пласта и выноса на забой твёрдых частиц, а также для изоляции обводнившихся пропластков. Оборудование забоя должно иметь по возможности наименьшее гидравлическое сопротивление, обеспечивать возможность проведения работ по увеличению производительности скважин. Забой может быть открытым, перфорированным, оборудованным фильтрами, закрепленным смолами (см. рис. 8.2.1).

Открытый забой оставляют в прочных, устойчивых породах пласта (известняки, доломиты) (см. рис. 8.2.1, а). Преимущества такого забоя – наименьшие гидравлические сопротивления при притоке газа и конденсата к скважине. На скважинах с открытым забоем требуется исключительно строго следить за появлением твёрдых частиц пород пласта в потоке газа. Длительное и устойчивое содержание таких частиц – признак разрушения забоя. В этом случае снижают дебит скважины и, если вынос частиц не прекратится, приступают к капитальному ремонту с целью оборудования забоя.

Рисунок – 8.2.1. – Схема оборудования забоя газовых и газоконденсатных скважин.

а – открытый забой; 1 – совершенная по степени и характеру вскрытия скважина; 2 – несовершенная по степени вскрытия скважина; б – перфорированный забой; 3 – пескоструйная перфорация; 4 – кумулятивная перфорация; 5 – пулевая перфорация; в – забой, оборудованный фильтром; 6 – щелевым; 7 – металлокерамическим; 8 – гравийным намывным; г – забой, закреплённый смолами.

Оператор должен помнить, что на скважинах с открытым забоем недопустимо, даже кратковременно, повышать дебит выше допустимого.

Перфорированный забой применяется, когда прочные и крепкие пласты при бурении могут разрушаться при движении газа к скважине, (см. рис. 8.2.1, б). Гидравлическое сопротивление выше, чем при открытом забое и возрастает в зависимости от вида перфорации (гидропескоструйной, кумулятивной, пулевой). При такой конструкции забоя присутствие твёрдых частиц в газе не всегда служит признаком разрушения пласта. Может происходить очистка призабойной зоны, и постепенно количество твёрдых частиц уменьшится. Характер и причины поступления твёрдых частиц на забой изучают при газогидродинамических исследованиях скважин. При постоянном, но допустимом поступлении частиц пород принимают меры по выносу твёрдых частиц с забоя, оставляя прежней конструкцию забоя.

При обводнении скважин в отдельные обводнённые пропластки закачивают цемент и изолируют их от газоносных пластов.

Фильтрами оборудуют забои скважин, вскрывающих рыхлые, неустойчивые, слабосцементированные породы (см. рис. 8.2.1, в). Фильтры не пропускают твёрдые частицы пород пласта на забой, но должны иметь сравнительно небольшое гидравлическое сопротивление. Применяют щелевые, керамические и металлокерамические, гравийные набивные и гравийные намывные фильтры. Диаметр отверстий и пор в фильтрах должен быть меньше основного размера частиц породы и изменяется от 0,5 до 3 мм.

При эксплуатации скважин, оборудованных фильтрами, необходимо очень аккуратно и внимательно следить за изменением дебита скважины, чтобы он ни в коем случае не превышал допустимый, не изменять резко дебит, не продувать скважину в атмосферу. Оператор должен регулировать работу скважины так, чтобы не разрушить фильтр. О разрушении фильтра можно судить по резкому увеличению содержания твёрдых частиц в газе. Признак засорения фильтра – заметное снижение дебита скважины при постоянной депрессии на пласт.

Закрепление призабойной зоны пласта смолами бывает экономически выгоднее применения фильтров (см. рис. 8.2.1, г). Процесс крепления достаточно сложный. Поэтому контроль за содержанием частиц в газе должен быть особенно тщательным. Частицы могут выноситься из зон, не заполненных смолами, при разрушении смол и т. д. Повышение депрессий на таких скважинах очень опасно, так как может произойти разрушение закрепленного скелета пласта, а восстановить его сложно и дорого.

Оператор должен точно знать оборудование забоя каждой обслуживаемой скважины и все работы на скважине проводить с учетом особенностей конструкции забоя.

В промысловой практике и, особенно при проектировании в соответствии с оборудованием забоя качественно оцениваются газогидродинамические особенности притока газа к скважине следующим образом (см. рис. 8.2.1.).

Газогидродинамически совершенная скважина вскрывает открытым забоем всю мощность пласта (см. рис. 8.2.1. 1), несовершенная по степени вскрытия скважина не вскрывает всю мощность пласта (см. рис. 8.2.1. 2) несовершенная по характеру вскрытия скважина не имеет открытого забоя (см. рис. 8.2.1. 4,5,9), несовершенная по степени и характеру вскрытия скважина не вскрывает всю мощность и не имеет открытого забоя (см. рис. 8.2.1. 5,6, 7,8).

Газогидродинамические сопротивления забоя скважины определяют при исследованиях скважин и рассчитывают теоретически.

К оборудованию ствола относится оборудование, размещённое внутри эксплуатационной (обсадной) колонны в пространстве от забоя до устья.

При движении газа от забоя до устья в стволе скважины происходит следующее. Потенциальная энергия сжатого в пласте газа переходит в кинетическую энергию движущегося потока. По вертикали снизу-вверх увеличивается скорость газа, снижается его давление, часть энергии затрачивается на преодоление сопротивления трения. В результате этого к устью снижается температура газа. Изменение параметров потока р и Т приводит к переходу из парообразного (газового) в жидкое состояние воды и конденсата. При изменении р и Т нередко создаются условия, благоприятные для гидратообразования в стволе скважины.

Присутствие в потоке газа твёрдых частиц и жидкости может привести к их накоплению на забое, если они не выносятся потоком газа.

Коррозия металла агрессивными компонентами H2S, СО2 и другими может нарушить герметичность труб. В результате возможны межпластовые перетоки газа, открытое аварийное фонтанирование, образование грифонов и другие опасные аварии на скважинах.

Описанные физико-механические процессы, происходящие в скважине при добыче газа, обусловили необходимость специального оборудования ствола скважин.

Назначение этого оборудования многофункционально, а конструкция и набор комплектов разнообразны. Комплектуют подземное оборудование в зависимости от состава и свойств газа и конденсата, глубины скважины, пластовых давлений и температур, свойств пласта, обводнения, режима эксплуатации и т. д.

Всегда стремятся эксплуатировать скважину, используя простейшее оборудование, поскольку при этом проще обслуживание, меньше затраты на оборудование, выше технико-экономические показатели добычи газа. Сложное оборудование применяют только в силу необходимости, когда без этого нарушается процесс добычи, возникает опасность остановки скважин, возможны аварийные ситуации.

Рассмотрим оборудование ствола.

По обсадной эксплуатационной колонне газ добывают в редких случаях, когда в нем нет вредных примесей, очень малое количество твёрдых частиц и жидкости, небольшие глубины (до 1000 м), давления (6 – 9 МПа), дебиты (до 100 тыс. м3/сут). В стволе нет никакого оборудования, затраты труда и средств на обслуживание скважин наименьшие.

Как правило, газ отбирают через колонну фонтанных труб, которую опускают внутри обсадной колонны (см. рис. 8.2.2. а). Фонтанные трубы обеспечивают следующее:

Ø предохранение обсадных труб от эрозии и коррозии;

Ø вынос жидкости и твёрдых частиц с забоя;

Ø эксплуатацию скважины в осложнённых условиях (подача в поток газа на забой ингибиторов коррозии и гидратообразования, ПАВ, глушение скважин, отбор газа по затрубному пространству и т. д.);

Колонна фонтанных труб может быть одинакового диаметра по всей длине или ступенчатой с увеличением диаметров к устью. Спускают фонтанные трубы до середины интервала вскрытия пласта, а также ниже или выше интервала вскрытия. На конце колонны делают раструб или ставят сетку 3 (см. рис. 8.2.2). Раструб позволяет опускать ниже фонтанных труб, а затем поднимать приборы, желонки, перфораторы. Сетка удерживает в колонне глубинные приборы при обрыве их подвески (проволоки).

Диаметр фонтанных труб подбирают так, чтобы они выполняли свои функции при наименьших потерях давления при движении в них газа.

Сифонные трубки опускают в обсадную колонну (если нет фонтанных труб), в фонтанные трубы или параллельно фонтанным трубам. Диаметр их меньше диаметрафонтанных труб (25 – 37 мм.). Предназначаются дляпродувки скважины с целью выноса жидкости и песка либо подачи на забой ингибиторов.

Рисунок – 8.2.2. – Схемы оборудования ствола газовых и газоконденсатных скважин.

а – спуск фонтанных труб; б – плунжерный лифт; в – комплекс подземного оборудования; 1 – обсадные трубы; 2 – фонтанные трубы; 3 – сетка; 4 – амортизатор верхний; 5 – столб воды; 6 – плунжер; 7 – амортизатор нижний; 8 – телескопическое соединение; 9 – клапан аварийного глушения; 10 – клапан ингибиторный; 11 – клапан циркуляционный; 12 – клапан-отсекатель забойный; 13 – пакер; 14 – хвостовик.

Установка плунжерного лифта предназначена для удаления жидкости с забоя скважины (см. рис.8.2.2. б). Установка состоит из верхнего 4 и нижнего 7 амортизаторов, установленных в фонтанных трубах, и летающего клапана (плунжера) 6 с шариком. Под действием перепада давлений в стволе скважины плунжер со столбом жидкости над ним 5 поднимается к устью и подаёт жидкость на поверхность.

Комплексы подземного оборудования типа КПО и КПГ, «Барьер» (см. рис. 8.2.2. в) предназначены для эксплуатации скважин в сложных геолого-эксплуатационных условиях: большие глубины, высокие пластовые давления и температуры, наличие в разрезе вечной мерзлоты, содержание в газе коррозионноактивных компонентов (сероводорода и углекислого газа).

Комплексы подземного оборудования обеспечивают защиту от коррозии, предотвращают заколонное газопроявление и открытое фонтанирование.

В типовом варианте комплексы включают следующее (см. рис. 8.2.2. в).

Эксплуатационный пакер 13, предназначенный для герметичного разобщения внутренней полости фонтанной колонны от затрубного пространства.

Циркуляционный клапан 11 – для контролируемого «сообщения – разобщения» внутритрубной и затрубной полостей выше пакера.

Ингибиторный клапан 10 – для пропуска ингибитора коррозии или гидратообразования из затрубного пространства в фонтанную колонну.

Глубинный (забойный) клапан-отсекатель 12 – для перекрытия проходного сечения фонтанной колонны в случае аварийного фонтанирования.

Телескопическое соединение 8 для компенсации перемещения фонтанных труб вследствие температурных и динамических деформаций.

Клапан аварийного глушения 9 для быстрого глушения скважины.

В комплект комплекса подземного оборудования также входят переводники, противоэрозионные муфты, специальные патрубки для извлечения подземного оборудования.

Применяют съёмные подземные устройства (клапаны-отсекатели, ингибиторные клапаны, глухие пробки) и инструменты, спускаемые в газовой среде в скважину, находящуюся под давлением, на проволоке или канате малого диаметра.

В телескопическом соединении СТ. 8 (см. рис. 8.2.2.) при изменении длины фонтанных труб вследствие тепловых и механических деформаций цилиндр занимает разное положение относительно поршня и тем самым ликвидирует дополнительные напряжения.

Рисунок – 8.2.3. – Схема основных элементов оборудования ствола газовых и газоконденсатных скважин.

а – плунжер; б – клапан ингибиторный; в – клапан-отсекатель забойный; 1 – фонтанные трубы; 2 – корпус плунжера; 3 – шарик клапана; 4 – переводник верхний; 5 – корпус; 6 – шариковый клапан; 7 – плашка; 8 – переводник нижний; 9 – переводник; 10 – пружина; 11 – корпус; 12 – труба подвижная; 13 – седло ниппеля; 14 – штуцер; 15 – хлопушка.

В клапане аварийного глушения 9 (см. рис. 8.2.2.) прорези во внутреннем цилиндре закрыты внешним цилиндром, закрепленным срезными винтами. При избыточном давлении в затрубье более 30 МПа, создаваемом насосами цементировочного (задавочного) агрегата, внешний цилиндр перемещается вниз, срезает винты и открываются окна, через которые раствор поступает в фонтанные трубы.

Клапан ингибиторный 10 (см. рис. 8.2.2.) состоит из шариковых клапанов (см. рис. 8.2.3. б), вставленных в корпус 5 и прижатых плашкой 7. Шарики прижаты к сёдлам внутренним давлением в фонтанной колонне и пружинами. При создании давления ингибитора в затрубье, превышающем внутреннее на 0,1 – 5 МПа, шарики отжимаются, и ингибитор поступает в фонтанную колонну. Расход ингибитора зависит от диаметра отверстий клапана и перепада давлений и может достигать 5 м3/сут и более.

Клапан циркуляционный 11 (см. рис. 8.2.2.) состоит из неподвижной и передвижной втулки с прорезями. В рабочем положении прорези не совпадают, клапан закрыт, втулки удерживаются от самопроизвольного перемещения фиксаторами. Открывается и закрывается циркуляционный клапан при помощи ударника-толкателя (механического и гидравлического действия), спускаемого в скважину на проволоке.

Клапан-отсекатель забойный 12 (см. рис. 8.2.2.) срабатывает при определённом расчётном перепаде давления в фонтанных трубах ниже заданного. Под действием перепада давления внутренняя труба (см. рис. 8.2.3. в) перемещается вверх, дает возможность передвинуться вверх штуцеру 14, при этом освобождается хлопушка 15, которая потоком газа захлопывается и перекрывает проходное, сечение клапана.

После спуска пакера в комплекте подземного оборудования в скважине заменяют буровой раствор водой и сбрасывают в фонтанные трубы стальной шар, который садится на срезаемое седло, размещённое на пакере. Насосами цементировочных агрегатов ЦА-320; ЦА-400, АН-500 создают давление внутри фонтанных труб до 20 МПа или другого, соответствующего техническим условиям давления, под действием которого плавно перемещаются гидроприводы пакера, сжимающие резиновые манжеты. Манжеты плотно прижимаются к внутренней поверхности обсадных труб. Далее повышают давление до 30 МПа или другого соответствующего давления, под действием которого седло срезается и вместе с шаром падает на забой. После этого создают давление в затрубном пространстве, испытывая пакер на герметичность. Давление посадки для пакеров разных конструкций различно.

При замене фонтанных труб их отсоединяют и присоединяют к пакеру при помощи устройства для съёма пакеров.

В настоящее время на Северо-Ставропольском ПХГ широко применяется комплекс подземного оборудования КПО «Ресурс – 1».

Рассмотрим подробно схему исполнения, работы, монтажа, комплектацию основных узлов и деталей КПО «Ресурс – 1» для наклонных скважин.

Комплекс подземного оборудования «Ресурс-1» предназначен для оснащения скважин на газовых, газоконденсатных месторождениях, нефтяных фонтанных скважин и скважин подземных хранилищ газа. Скважины, оснащённые комплексом, характеризуются следующими конструктивными и эксплуатационными параметрами:

Рабочее давление, МПа (кгс/см) – 21 (210)

Эксплуатационная колонна наружный диаметр, мм – 168 (при толщине стенки от 7 до 11 мм)

Лифтовая колонна наружный диаметр, мм. – 114; 89; 73

Температура рабочей среды, °С – не более 80

Рабочая среда: природный газ некоррозионного состава, содержащий газоконденсат, пресную или минерализованную воду, незначительное количество механических примесей, метанола; нефть; жидкости на водной и углеводородной основах.

Комплекс «Ресурс-1» оснащён элементами (центратор, ниппель посадочный с встроенным приёмным клапаном, детали узла извлечения пакера), обеспечивающими его применение в вертикальных и наклонных скважинах с углами отклонения ствола от вертикали в зоне установки пакера до 30°.

Комплекс подземного оборудования «Ресурс-1» исполнения АЯД 1.359.015 Б2 состоит из следующих основных частей (табл. 8.2.1)

Таблица 8.2.1

| Наименование и шифр | Обозначение | Сокращенное наименование по тексту | Примечание |

| Пульт управления ПУ-1 | АЯД 2.390.154 | Пульт управления | С ручным насосом НПР 40 |

| Клапан КП1-Ml | АЯД 2.505.283-01 | Клапан | |

| Вентиль Ру 350, Ду 6 | АЯД 4.463.017 | Вентиль | |

| Клапан перепускной | АЯД 2.505.170 | Клапан | С муфтой АЯД 8.658.345А |

| Клапан-отсекатель управляемый КО 168-21.0 | АЯД 2.505.172 | Клапан-отсекатель | С блокиратором затвора, диаметр инструмента управления блокиратором 64 мм |

| Пакер стационарно-съемный ПС-168 | АЯД 2.509.040 Б2 | Пакер | С инструментом извлечения пакера – шар Ø 52,3 мм |

| Ниппель посадочный НП-168 | АЯД 4.475.043 | Ниппель посадочный | С встроенным приемным клапаном со срезным седлом |

| Центратор | АЯД 2.559.184 |

Компоновка комплекса представлена на монтажном чертеже (Приложение 1).

Приложение 1.

Монтажная схема наземного оборудования комплекса «РЕСУРС – 1»

Продолжение приложения 1.

Монтажная схема подземного оборудования комплекса «РЕСУРС – 1»

Устройство и работа составных частей и их технические данные.

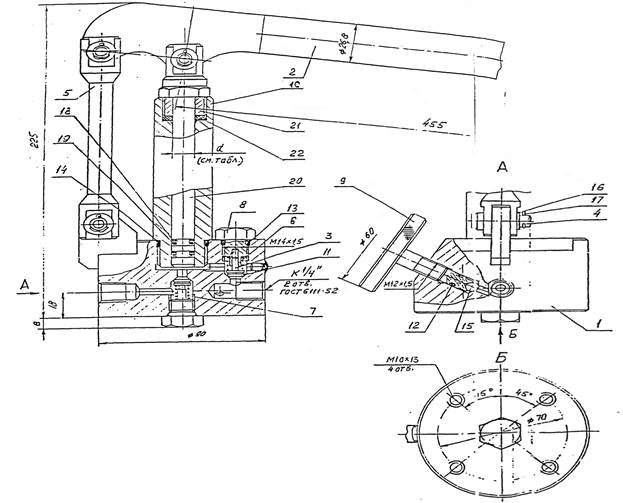

Пульт управления ГТУ-1 (рис. 8.2.4.) предназначен для управления клапаном-отсекателем в аварийных и штатных условиях эксплуатации скважины. Конструктивно пульт управления выполнен в виде шкафа 2, в котором установлены маслобак 1, компенсатор 3, баллон 4, распределитель 5, насос 6 и два манометра.

Рисунок – 8.2.4. – Пульт управления ГТУ – 1.

1 – маслобак; 2 – шкаф; 3 – компенсатор; 4 – баллон; 5 – распределитель; 6 – насос.

Шкаф имеет стальное основание и крепится к фундаменту. В верхней части шкафа имеется съёмная крышка для удобства обслуживания.

Компенсатор (рис. 8.2.5.) предназначен для компенсации колебаний давления в гидравлической линии, вызванных изменениями температуры или незначительными утечками масла.

Рисунок – 8.2.5. – Компенсатор.

1 – корпус; 2 – крышка; 3 – плунжер; 4 – поршень; 5 – пробка.

Компенсатор состоит из корпуса 1 с крышкой 2, плунжера 3 и поршня 4.

К полости «В» подсоединён трубопровод высокого давления. Для того, чтобы в полости «Б» не скапливался воздух при закачке масла, в плунжере предусмотрено отверстие «А», закрываемое сверху пробкой 5.

В полости «Б» с помощью ручного насоса создается рабочее давление Рр-16 МПа (160 кгс/см2). В полость «В» от устья скважины через баллон 4 в пульте управления, подается газ давлением 6,0 МПа (60 кгс/см2).

Поршень 4 имеет площадь в 2,25 раза больше площади плунжера 3, поэтому давление масла в полости «Б» во столько же раз больше давления в полости «В».

Если давление на устье скважины недостаточно для нормальной работы компенсатора, то заполнение полости «В» компенсатора проводится от автономного источника давления (баллон со сжатым природным газом, азотом).

Если в полости «Б» давление масла уменьшится, то под действием давления газа в полости «В» движением поршня 4 компенсируется потеря давления. Компенсация колебаний давления и утечек может осуществляться в пределах объема полости «Б», равного 200 см3. Чтобы компенсатор оставался работоспособным, необходимо постоянно следить за давлением газа в полости «В». Оно не должно опускаться ниже значения, равного 60% от максимального статического давления на устье скважины.

Рисунок – 8.2.6. – Распределитель.

1 – корпус; 2 – игла; 3 – уплотнительное кольцо; 4 – втулка; 5 – крышка; 6 – болт; 7 – табличка.

Распределитель предназначен для управления потоками масла и газа. Распределитель (рис. 8.2.6.) состоит из корпуса 1, в посадочных местах которого на резьбе установлены иглы 2, перекрывающие проходные каналы. Уплотнение между корпусом и иглами осуществляется резиновыми кольцами 3. круглого сечения. Для ограничения хода игл в корпусе установлены крышки 5.

На корпусе 1 установлена табличка 7 с надписями, соответствующими назначению каждой иглы.

Насос ручной поршневой предназначен для создания давления в гидросистеме клапана-отсекателя. Конструкция насоса представлена на рис. 8.2.7. В зависимости от требуемого давления в гидросистеме для комплектации пульта управления используются две модификации ручного насоса – НПР – 16 на рабочее давление 16 МПа или НПР – 40 на рабочее давление 40 МПа. Указанные модификации различаются диаметрами поршней (соответственно 16 и 12 мм), в остальном конструкции идентичны.

Рисунок – 8.2.7. – Насос ручной поршневой.

1 – корпус насоса; 2 – рукоятка; 3 – клапан; 4 – ось; 5 – вилка; 6 – пружина; 7 – пружина; 8 – пробка; 9 – винт нажимной; 10 – гильза поршня; 11, 12, 13, 14 – кольцо; 15 – шарик; 16 – шайба; 17 – шплинт; 18 – шайба защитная; 19 – кольцо; 20 – поршень; 21 – букса; 22 – кольцо сальниковое.

Всасывающий и нагнетательный клапаны насоса однотипные, тарельчатые. Шариковый клапан 15, управляемый нажимным винтом 9, служит для разрядки давления из нагнетательной полости в масляный бак.

Таблица 8.2.2

Date: 2016-07-25; view: 10358; Нарушение авторских прав