Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы получения заготовок ступенчатых валов

|

|

Заготовки для ступенчатых валов в серийном производстве при небольших перепадах диаметров ступеней получают резкой из горячекатаного проката. При значительных перепадах диаметров ступеней заготовки валов изготавливают ковкой на молотах или прессах. В крупносерийном и массовом производствах заготовки ступенчатых валов изготавливают штамповкой из проката,

высадкой на горизонтально-ковочных машинах, обжатием на радиально-ковочных машинах, поперечно-клиновой прокаткой. Эти методы (кроме последнего) обеспечивают коэффициент использования материала Ки,м ≈ 0, 7. При поперечно-клиновой прокатке Ки.м = 0,85 и выше. Типовой ТП изготовления заготовок состоит из следующих операций: отрезания заготовки из проката, нагревания заготовки до температуры ковки, непосредственного формоизменения, удаления заусенцев или облоя, термической обработки, правки заготовки. После пластического деформирования заготовку подвергают термической обработке с целью снятия остаточных напряжений и обеспечения необходимой структуры металла.

Конструкция вала, его размеры и жесткость, технические требования, программа выпуска - основные факторы, определяющие технологию изготовления и применяемое оборудование.

При обработке заготовок валов в качестве технологических баз используют центровые отверстия, которые позволяют обрабатывать почти все наружные поверхности вала на единых базах с установкой в центрах.

Жесткие требования на линейные размеры обеспечивают применением плавающего переднего центра и базированием заготовки по торцу, от которого выдерживают размеры при токарной обработке и шлифовании заплечиков. Это исключает влияние погрешности зацентровки вала на точность линейных размеров.

Маршрут обработки заготовок в центрах включает обычно следующие операции: создание базовых поверхностей; черновое обтачивание; чистовое обтачивание; черновое шлифование шеек; фрезерование шлицев; фрезерование шпоночных пазов; сверление отверстий; нарезание резьб; термическая обработка; зачистка центров; шлифование шлицев; окончательное шлифование шеек; микрофиниширование шеек вала; контроль размеров. Для обеспечения заданной точности в маршруте неоходимо соблюдать принцип постоянства баз при обработке практически всех ответственных поверхностей: посадочных шеек, торцевых заплечиков, боковых поверхностей шпоночных пазов и шлицев, а также обеспечивать соосность шеек и внутренних поверхностей. Точность обработки после каждого перехода повышается, число переходов для каждой элементарной поверхности зависит от точности исходной заготовки и технических требований на деталь.

Обработку заготовок нежестких валов ведут с использованием в схеме установки дополнительных опор: неподвижных и подвижных люнетов. Для применения неподвижного люнета в маршрут изготовления такого вала включают дополнительные операции обработки шейки под люнет (а в ряде случаев и контрольных поясков, используемых при выверке заготовок на станке). Такую шейку выполняют на середине заготовки, а неподвижный люнет устанавливают на станине станка. Подвижный люнет располагают на суппорте токарного станка, выполняющем подачу: при этом опорные ролики люнета контактируют с обрабатываемой поверхностью. Кроме того, если допускают технические требования, маршрут изготовления нежестких валов дополняют операциями правки. На стадии выполнения операций обработки стараются уменьшить силы резания, уменьшая глубину резания и подачу инструмента, а также изменяя у резцов главный угол в плане.

Ступенчатые валы изготавливают различными сериями, используя для этого разные структурные схемы операций и оборудование, однако общая последовательность операций остается одинаковой для любого типа производства.

В серийном производстве при отсутствии специального оборудования базовые поверхности валов обрабатывают на токарном станке за два установа. Заготовку закрепляют в патроне, подрезают торец, центровым сверлом обрабатывают отверстия. После перезакрепления переход повторяют. Смена баз и перезакрепление заготовки приводят к погрешности расположения осей центровых отверстий относительно оси, из-за которой в процессе обработки заготовка будет базироваться по кромкам конических поверхностей, вызывая их смятие и погрешности формы. Создание базовых поверхностей таким способом характерно для заготовок валов, осей, торсионов и требует с целью повышения точности обработки введения в процесс дополнительных операций правки и восстановления базовых поверхностей. Центровые отверстия по большому диаметру D конуса (рис. 1, а, ь) обрабатывают с допуском ТD = 0,2... 0,5 мм, что вызывает изменение глубины центрового отверстия на 0,17... 0,43 мм. Такое изменение глубины при отсутствии опорной торцевой базы приведет к погрешности линейных размеров.

В крупносерийном и массовом производствах для обработки базовых поверхностей применяют фрезерно-центровальные полуавтоматы МР-71,..., МР-74, автоматы А981 и А982. Для обработки заготовку устанавливают в призмы, в осевом положении базируют по торцевой поверхности, расположенной предпочтительно посредине вала с целью равномерного распределения припуска по торцам. На первой позиции торцевой фрезой обрабатывают торцы, на второй - центровые отверстия. Для обеспечения шероховатости конической поверхности с параметром Ra = 2,5 мкм центровому сверлу обеспечивают подачу 0,05... 0,06 мм/об. Соосность осей самоцентрирующих призм и шпинделей станка обеспечивает минимальную погрешность зацентровки. В последнее время в крупносерийном и массовом производствах применяют однопозиционные станки, оснащенные торцеподрезным инструментом (рис. 1, г). Такая конструкция инструмента обеспечивает идентичность глубины центровых отверстий (размер l) и соответственно стабильность точности обработки линейных размеров. Инструмент работает со скоростью резания ~ 70 м/мин для пластин и ~ 20 м/мин для сверл.

Токарную обработку валов в серийном производстве выполняют на станках с ЧПУ моделей 16К20ФЗ, 16К20Т1.02, 1716ПФ30 и других, работающих по полуавтоматическому циклу. Оснащенные 6- и 8-позиционными инструментальными головками с горизонтальной осью поворота или с магазином эти станки применяют для обработки заготовок со сложным ступенчатым и криволинейным профилем, включая нарезание резьб. Наличие в головке нескольких инструментов позволяет вести многопереходную обработку поверхностей, обеспечивая устойчиво квалитет точности IT10 и выше. Схема обтачивания вала на станке с ЧПУ приведена на рис. 2.

Время обработки на станках с ЧПУ по сравнению со станПри выполнении основных операций изготовления ступенчатых валов за установочные базы принимают поверхности центровых отверстий заготовки. Если заготовку устанавливают на плавающий передний центр, то установочной базой будет торец заготовки, примыкающий к торцу переднего центра. Применение плавающего переднего центра исключает погрешность базирования при выдерживании длин ступеней от левого торца.

Рассмотрим отдельные операции обработки заготовок ступенчатых ва Ступенчатые валы изготавливают по двум схемам:

1. Деление припуска на части.

2. Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

1. Обработка на обычных станках без использования специальной оснастки.

2. Обработка с применением дополнительных приспособлений на специально настроенных станках.

3. Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке валов. 6.черновая обработка валов на токарных,с гидроманипулятором и револьверных станках

Черновая токарная обработка обеспечивает 4—5-й классы точности и 3—4-й классы чистоты. Обработка производится с глубиной резания 5—25 мм и более, с подачами 0,5—3 мм/об и при скоростях резания 30—40 м/мин. При черновой обработке проката хорошие результаты получаются в случае применения резцов с пластинами быстрорежущей стали. При обработке поковок на тяжелых станках лучшие результаты получаются при резцах с пластинами твердого сплава Т5К10 и Т15К6. Черновую обработку производят в основном по принципу силового резания. Для снижения основного времени и полного использования станка применяют следующие мероприятия:

В суппорте устанавливают два резца, каждый из них имеет различный вылет, снимает определенную часть припуска по глубине;

Применяют резцы с несколькими режущими кромками, которые ' могут резать при прямом и обратном ходе суппорта;

Используют ступенчатые резцы, которые уменьшают сплошную - ширину стружки и этим самым уменьшают усилие резания; <,

При обработке длинных и тяжелых валов применяют два и'три суппорта, используя передние и задние суппорты станка.

Черновую обработку вала производят обычно за две установки. Для обточки применяют прямые или отогнутые правые и левые проходные резцы, для подрезки торцов и уступов — подрезные и для обработки галтелей — специальные выгнутые и вогнутые гал- тельные резцы. Галтели большого радиуса (30 мм и выше) часто подрезают или комбинированием продольной и поперечной подач по шаблонам, или с помощью специального поворотного приспособления, устанавливаемого на поперечных салазках суппорта.

При обработке ступенчатых валов целесообразно в первую очередь обрабатывать более массивные, с большим диаметром ступени. Наибольшее распространение получили две схемы обработки ступенчатых валов (фиг. 45).

При небольшой разнице в диаметрах ступеней обычно применяют схему фиг. 45, а, при значительной разнице в диаметрах и валах большого диаметра — схему фиг. 45, б. Иногда применяют комбинированную обработку с использованием обеих схем. Следует выбирать тот метод, который обеспечивает наибольшую производительность и более полное использование станка.

При обточке конусных и фасонных поверхностей пользуются комбинированием продольной и поперечной подач, производя обработку по шаблонам, или применяют копировальные устройства.

Фиг. 45. Схема обработки ступенчатых валов (/—7 — последовательность операций):

А — при небольшой разнице в диаметрах; б — при значительной разнице в диаметрах.

Фиг. 45. Схема обработки ступенчатых валов (/—7 — последовательность операций):

А — при небольшой разнице в диаметрах; б — при значительной разнице в диаметрах.

|

Первый способ, требующий высокой квалификации исполнителя, применяют в единичном и мелкосерийном производстве.

Короткие и крутые конуса обрабатывают путем поворота верхних салазок суппорта и подачи резца под углом, равным половине угла конуса. Длинные и пологие конуса обтачивают, смешая заднюю бабку с таким расчетом, чтобы образующая конуса была параллельна оси шпинделя и продольному перемещению резца. Способ этот достаточно прост и его можно применить на любом токарном станке, но при этом наблюдается неравномерная работа и износ центров, а также разбивка центровых отверстий.

При обработке фасонных поверхностей небольшой длины применяют специальные фасонные резцы, которыми обрабатывают обычно с поперечной подачей. Профиль резца по режущей кромке соответствует обратному профилю детали. Из фасонных резцов более часто с металлургическом машиностроении применяют резьбовые, галтельные, канавочные.

При обработке пустотелого вала из цельной заготовки после разметки, фрезерования торцов и центрования производят черновую обточку наружной поверхности, устанавливая вал в центрах и патроне. Отверстие сверлят и растачивают либо на токарном станке с люнетом, либо на горизонтальном сврлильно-расточном станке. В последнее время широкое распространение получило сверление пустотелыми сверлами, когда сердцевину удаляют в виде дельного вала. Подобный способ применяют при отверстиях диаметром более 100 мм.

В зависимости от технических условий вал после черновой обработки может быть передан на чистовую или на промежуточную термическую обработку с последующей механической окончательной обработкой. Во всех этих случаях после черновой обработки должен быть оставлен припуск. Припуски под чистовое обтачивание после чернового у заготовок из проката оставляют 0,5—2 мм на сторону. Для кованых валов величину припусков принимают 2,5— 5 мм, что объясняется, с одной стороны, большими габаритными размерами валов, а с другой, — тем, что черновая обработка проводилась в более тяжелых условиях, с большими усилиями и тепловыми деформациями, вследствие чего поверхностный слой поврежден на большую глубину. Если после черновой обработки производят термическую, то припуски увеличивают примерно в 1,5—2 раза, чтобы компенсировать возможную деформацию и повреждение поверхностного слоя детали при термической обработке.

Заготовка, подготовленная к термической обработке, должна повторять все перепады диаметров между ступенями вала. Но если разница в диаметрах соседних ступеней не превышает 10 мм, то их обтачивают на один диаметр. Острых переходов и углов не должно быть. При термической обработке в виде нормализации или старения улучшают структуру и устраняют внутренние напряжения. При значительном припуске после термообработки операцию делят на два перехода: получистовой и чистовой. Последний производят при глубине резания 1—2 мм 7.обработка валов на многорезцовых токарно копировальных и многошпиндельных автоматах и полуавтоматах

На токарно-копировальных полуавтоматах достигаются более высокие классы точности обработки (0,05—i 0,06 мм) и чистоты, чем на многорезцовых станках. [c.179]

Токарную обработку заготовки производят на токарно-копировальных полуавтоматах с двухкоординатной системой копирования. Если снимаемый припуск очень велик, то можно использовать токарные многорезцовые станки (фиг. 7). [c.213]

Токарные многорезцовые и многорезцовые копировальные полуавтоматы обычно выполняют одношпиндельными с горизонтальной компоновкой однако в типаже многорезцовых копировальных станков имеются вертикальные одно- и двухшпиндельные, а также одно- и двухшпиндельные фронтальные полуавтоматы. [c.272]

Обработка на токарных многорезцовых станках и копировальных полуавтоматах [c.18]

Токарные многорезцовые станки и копировальные полуавтоматы имеют два суппорта, работают в полуавтоматическом цикле. Они, как правило, одношпиндельные с горизонтальной и вертикальной компоновками. Обычно на многорезцовых станках обрабатывают заготовки диаметром до 500 мм, длиной до 1500 мм. [c.18]

Токарно-копировальные полуавтоматы щироко используют в серийном и массовом производстве. Во многих случаях обработка на них имеет ряд преимуществ перед обработкой на многорезцовых станках сокращается время на наладку и подналадку инструмента и на производство измерений, уменьщается расход режущего инструмента и достигается более высокая точность обработки. [c.166]

Принцип работы токарно-копировального полуавтомата . Станок снабжен гидравлическим следящим устройством, с помощью которого на изделии воспроизводится форма шаблона или эталонной детали. Обработка основного профиля изделия производится одним резцом, установленным на копировальном суппорте. [c.166]

Заготовку цилиндрического зубчатого колеса можно обработать на многорезцовом иликопировальном токарном полуавтомате (рис. 3 и 4) в соответствии с заданной формой и определенными размерами изделия. Если обточку этого колеса производить на токарно-винторезном станке, то после установки и закрепления заготовки и инструмента необходимо произвести следующие операции в соответствии с выбранными режимами резания установить необходимое число оборотов шпинделя и величину подачи, подвести резец к изделию, включить самоход суппорта на время обработки наружного диаметра , выключить шпиндель, промерить размер, отвести резец от изделия, и все эти операции повторить несколько раз при обработке ступицы, торцов и других поверхностей. [c.10]

Станки-полуавтоматы токарные многорезцовые и копировальные горизонтальные [c.51]

Следящие системы с недифференциальным цилиндром обеспечивают высокую точность копирования и обладают хорошей жесткостью. Но эти системы имеют и высокую стоимость, поэтому они находят применение преимущественно в тех станках, к которым предъявляются повышенные требования по точности обработки и жесткости, например, в токарно-копировальных полуавтоматах , копировально-фрезерных и шлифовальных станках. [c.86]

Гидросхема токарно,-копировального полуавтомата 1Б-732 со встроенным в нее следящим золотником Г68-13 представлена на рис. 8.49. Вся гидроаппаратура, дополнительно установленная на станке для осуществления автоматическогобесступенчатого регулирования продольной подачи, обведена на схеме штрих-пунктирной линией. Золотник Г68-13 устанавливают на выходе гидросистемы непосредственно за распределительным золотником, перекрывающим сливные магистрали III и IV дросселя. При работе станка с САУ дроссель IV полностью открывается, включается электромагнит 16Э и электромагнит дополнительно встроенного золотника управления. В этом случае весь расход масла с гидромотора продольной подачи суппорта, пройдя полностью открытый дроссель IV, поступает в следящий золотник с электроуправлением, обеспечивающий регулирование величины продольной подачи . Помимо этого, на следящий золотник подается также давление управления. [c.596]

При обработке некоторых ступенчатых деталей токарно-копировальные полуавтоматы модели 1712—1722 по производительности не уступают многорезцовым станкам. [c.18]

Применение копировального метода на многошпиндельных токарных автоматах и полуавтоматах также позволяет резко повысить режимы резания, увеличить технологические возможно сти этих станков, снизить время наладки и технического обслуживания и упростить инструментовку станков. [c.380]

Красный пролетарий 9 — 272 - токарно-затыловочных станков универсальных 1А81 9 — 351 -токарно-копировальных станков-полуавтоматов для обточки кулачков распределительных валиков 9 — 344 - токарных станков многорезцовых одношпиндельных с касательным движением [c.291]

Коробки подач--9—270 Токарно-затыловочные стаики 9 — 350 - универсальные 1А81 9 — 350 Кинематические схемы 9 — 351 Супорты 9 — 351 Токарно-копировальные станки-полуавтоматы для обработки коленчатых валов — Кинематические схемы 9 — 344 [c.302]

I) Токарно-копировальный станок (полуавтомат) завода им С. Орджоникидзе (рнс. 4). 2)Токарно-револьверный станок 1П325 (рис. 9). 3) Токарно-револьверный автомат модели1140 Ленинградского завода станков-авто-матов (рнс. 18). 4) Горизонтальныйвосьмишпиндельный полуавтомат модели 1240-6 завода им. С. Орджоникидзе (рис. 11). 5) Вертикальный восьмишпин-деЛьный пойуавтомат модели 1283 завода Красный пролетарий им. А. И. Ефремова (рис. 12). 6) Типичные детали, обрабатываемые наавтоматах фасонно-продольного точения (рис. 100). 7, 8, 9) Схемы обработки намногорезцовых полуавтоматах и на многошпиидельных автоматах и полуавтоматах (рис. 21, 22, 23). [c.488]

Кривые освоения разных типов и размеров станков в СССР (рнс. 1) 2) Схема установки и снятия заготовки шестерни (рис, 3) 3) Схема обработки шестерни на автоматизированной линии (рис. 4) 4) Токарно-копировальный станок (полуавтомат) завода им. С. Орджоникидзе (рис. 6) 5) То-карно-револьверный автомат модели 1140 Ленинградского завода станков-автоматов (рис. 111) 6) Горизонтальный восьмишпиндельный автомат мо-,дели 1265-8 завода им. Горького (рис. 7) 7) Вертикальный восьмишпиндель- ный полуавтомат модели 1283 завода Красный пролетарий нм, А. И. Ефремова (рис. 8) 8) Типичные детали, обрабатываемые на автоматах фасонно-продольного точения револьверных и многошпиндельных, одно- н многошпиндельных полуавтоматах (рис. 9, 12, 13, 14). [c.588]

Обработка на токарных многорезцовых станках и копировальных полуавтоматах

Токарно-многорезцовые станки рассчитаны (так же, как и револьверные станки) на повышение производительности труда путем совмещения переходов операций и автоматического получения операционных размеров. Эти станки предназначены для обработки (в патроне или в центрах) заготовок деталей типа ступенчатых валов, блоков шестерен, валов-шестерен, фланцев, шкивов и т. п. в условиях среднесерийного и крупносерийного производства.

Токарные многорезцовые станки и копировальные полуавтоматы имеют два суппорта, работают в полуавтоматическом цикле. Они, как правило, одношпиндельные с горизонтальной и вертикальной компоновками. Обычно на многорезцовых станках обрабатывают заготовки диаметром до 500 мм, длиной до 1500 мм.

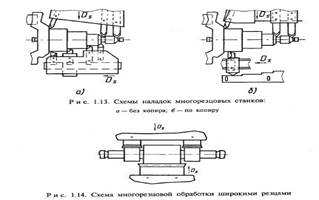

Схемы наладок для обработки ступенчатых валов приведены на рис. 1.13.

Настройка резцов (рис. 1.13, а) производится так, чтобы обработка всех участков вала заканчивалась одновременно.

Основное время рассчитывают для резца, который обтачивает наиболее длинную поверхность (или в совокупности по двум и более поверхностям, образующим общую длину обработки).

На рис. 1.13, б показана обработка заготовки детали по копиру.

Точность обработки на многорезцовых станках обеспечивается в пределах 13... 14 квалитетов. Для повышения производительности при обработке ступенчатых жестких заготовок в крупносерийном и массовом производствах применяют точение широкими резцами с поперечной подачей (рис. 1.14).

Рис. 1.13. Схемы наладок многорезцовых станков: а — без копира; б — по копиру

Рис. 1.14. Схема многорезцовой обработки широкими резцами

Обработка на одношпиндельных и многошпиндельных токарных автоматах и полуавтоматах

В крупносерийном и массовом производстве наружные цилиндрические поверхности заготовок деталей типа тел вращения в основном обрабатывают на автоматах и полуавтоматах.

Рис. 1.13. Схемы наладок многорезцовых станков: а — без копира; б — по копиру

Рис. 1.14. Схема многорезцовой обработки широкими резцами

Обработка на одношпиндельных и многошпиндельных токарных автоматах и полуавтоматах

В крупносерийном и массовом производстве наружные цилиндрические поверхности заготовок деталей типа тел вращения в основном обрабатывают на автоматах и полуавтоматах.

|

продвижение и создание сайта

продвижение и создание сайта

|

Обработка на токарных многорезцовых станках и копировальных полуавтоматах

Токарно-многорезцовые станки рассчитаны (так же, как и револьверные станки) на повышение производительности труда путем совмещения переходов операций и автоматического получения операционных размеров. Эти станки предназначены для обработки (в патроне или в центрах) заготовок деталей типа ступенчатых валов, блоков шестерен, валов-шестерен, фланцев, шкивов и т. п. в условиях среднесерийного и крупносерийного производства.

Токарные многорезцовые станки и копировальные полуавтоматы имеют два суппорта, работают в полуавтоматическом цикле. Они, как правило, одношпиндельные с горизонтальной и вертикальной компоновками. Обычно на многорезцовых станках обрабатывают заготовки диаметром до 500 мм, длиной до 1500 мм.

Схемы наладок для обработки ступенчатых валов приведены на рис. 1.13.

Настройка резцов (рис. 1.13, а) производится так, чтобы обработка всех участков вала заканчивалась одновременно.

Основное время рассчитывают для резца, который обтачивает наиболее длинную поверхность (или в совокупности по двум и более поверхностям, образующим общую длину обработки).

На рис. 1.13, б показана обработка заготовки детали по копиру.

Точность обработки на многорезцовых станках обеспечивается в пределах 13... 14 квалитетов. Для повышения производительности при обработке ступенчатых жестких заготовок в крупносерийном и массовом производствах применяют точение широкими резцами с поперечной подачей (рис. 1.14).

Рис. 1.13. Схемы наладок многорезцовых станков: а — без копира; б — по копиру

Рис. 1.14. Схема многорезцовой обработки широкими резцами

Обработка на одношпиндельных и многошпиндельных токарных автоматах и полуавтоматах

поверхности заготовок деталей типа тел вращения в основном обрабатывают на автоматах и полуавтоматах.

Рис. 1.13. Схемы наладок многорезцовых станков: а — без копира; б — по копиру

Рис. 1.14. Схема многорезцовой обработки широкими резцами

Обработка на одношпиндельных и многошпиндельных токарных автоматах и полуавтоматах

поверхности заготовок деталей типа тел вращения в основном обрабатывают на автоматах и полуавтоматах.

|

продвижение и создание сайта

продвижение и создание сайта

|

Date: 2016-07-22; view: 3009; Нарушение авторских прав