Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Автоматизированное и программно-управляемое технологическое оборудование

|

|

Автоматизация производственных процессов — одна из основных тенденций развития современного производства, обеспечивающая повышение производительности труда и качества выпускаемой продукции, а также улучшение условий труда.

Непрерывное расширение работ по автоматизации производства микросхем подчинено, прежде всего, внутренней логике развития электронной техники, изделия которой практически невозможно изготавливать без использования средств автоматизации. Другой очень важный аспект развития процесса автоматизации — это улучшение экономических показателей производства и, прежде всего, снижение общих трудовых затрат на единицу продукции, снижение себестоимости изделий, увеличение процента выхода годных приборов. Последнее в ряде случаев дает экономию основных и вспомогательных материалов, превышающую экономию от сокращения количества операторов в несколько раз.

При комплексной механизации и автоматизации, особенно структурообразующей стадии производства, необходимо учитывать специфику конструирования оборудования, вытекающую из особенностей полупроводникового производства, а именно:

1. Большое количество (130—150) самых разнообразных по характеру выполнения операций (диффузия, фотолитография, вакуумное нанесение пленок и т. д.) затрудняет или делает невозможным объединение ряда процессов и, следовательно, агрегатирование машин.

2. Для выполнения ряда технологических операций возникает необходимость создавать специально для этих узких целей некоторые виды специфического оборудования, например оборудования для сборки приборов в различные типы корпусов: металлостеклянные, керамические, пластмассовые и т. п.

3. С целью исключения субъективного влияния оператора на ход технологического процесса и обеспечения высокой точности поддержания технологических параметров режимов обработки необходима высокая степень автоматизации технологического оборудования. Без решения этой проблемы невозможно обеспечить идентичность приборов, выпускаемых миллионными тиражами.

4. Массовость выпуска изделий с учетом многономенклатурности и динамичности развития микроэлектроники требует высокой мобильности как оборудования, так и компонуемых на его основе систем, т. е. способности оборудования быстро перенастраиваться с выпуска одного вида продукции на другой.

5. Необходимость соблюдения вакуумной гигиены требует герметизации или создания контролируемой газовой среды в зоне обработки при выполнении ряда технологических операций. А это влечет за собой необходимость создания шлюзов, транспортеров, накопителей длительного хранения, загрузочно-разгрузочных устройств, транспортной тары, предназначенных специально для обеспечения этих условий и сохранения их в процессе обработки.

6. При создании технологических линий возникает необходимость проектировать оборудование с различной производительностью с учетом переменного (по длине потока) и относительно невысокого процента выхода годных изделий. Это также затрудняет объединение машин в агрегаты и линии.

Все перечисленные выше особенности производства интегральных микросхем, которые необходимо учесть при конструировании оборудования, существенно усложняют и удорожают последнее и часто в результате в значительной степени снижается его надежность.

При проектировании оборудования микроэлектроники характерным является создание комплексов оборудования и технологических линий для проведения всего цикла технологических операций, начиная от заготовительных и кончая операциями герметизации, выходного контроля и упаковки готовой продукции, или, в отдельных случаях, для всех технологических операций участка. Это вызвано' разнообразием используемых технологических процессов, требующих для своего осуществления соответствующего оборудования, различиями в размерах исходных заготовок пластин, в размерах и типах корпусов и, наконец, большой номенклатурой и числом контролируемых параметров приборов.

Комплекс оборудования представляет собой полный набор технологически необходимого основного и вспомогательного оборудования, обеспечивающего заданный выпуск годной продукции, территориально объединенного в цех, участки или группы с нерегламентированным их расположением.

Это характерно для непоточного производства.

При разработке комплексов оборудования учитывают последовательность выполнения технологических операций на участке, особенности их выполнения, требования вакуумной гигиены, возможность и пути исправления брака. Комплексные разработки позволяют создавать комплексы оборудования в едином стиле, удовлетворяющие всем требованиям промышленной эстетики. При этом используют методы узлового (модульного) конструирования, что значительно повышает эффективность, надежность и долговечность оборудования.

Завершенность разработки и поставки комплексов оборудования значительно сокращают сроки подготовки производства, монтажа и ввода в эксплуатацию оборудования, а также сроки достижения их проектной мощности.

Современные комплексы оборудования могут насчитывать сотни установок более 50—60 наименований, отличающихся друг от друга методами обработки изделий, точностью, производительностью, уровнем механизации и автоматизации. Так, например, комплекс оборудования «Корунд», предназначенный для массового изготовления полупроводниковых приборов и интегральных микросхем на подложках 0 70 мм, охватывает все технологические процессы изготовления структур, сборки в пластмассовый корпус на отрезках ленты, контроля электрических параметров и испытаний приборов. Некоторые установки из числа входящих в комплекс рассмотрены нами ранее. Оборудование комплекса оснащено высоконадежными прецизионными системами автоматического регулирования и программирования термическими камерами и реакторами с высокой равномерностью температурного поля и управления газовыми потоками.

Многие узлы, электрические блоки установок, а также пылезащитные камеры с ламинарным потоком обеспыленного воздуха унифицированы. В состав оборудования входит система централизованного управления комплексом с использованием ЭВМ, предусматривающая сбор и обработку статистической информации о работе комплекса с выводом данных на центральный пульт.

Весь комплекс разбит на участки: фотолитографии, диффузии, технохимии, вакуумного нанесения пленок, измерения параметров, сборки. На границах участков имеются накопители с автоматизированным учетом обрабатываемых партий пластин и длительности их межоперационного хранения в потоке обеспыленного осушенного азота (с ограничением или без ограничения времени хранения). Применение накопителей в комплексе позволяет повысить процент выхода годных изделий и увеличить коэффициент загрузки оборудования.

Структурная схема каждой конкретной СТЗ определяется несколькими составляющими: техническими характеристиками, конструкцией установки и технической базой, которой располагает разработчик.

Распознавание объектов предполагается осуществлять в растровых изображениях, представленных электрическим видеосигналом. При этом широко распространенные сравнительно простые телевизионные датчики, имеющие развертку, близкую к стандарту вещательного телевидения, позволяют реализовать координатную систему разрядностью до l х l элементов, где l – разрешающая способность ТВ датчика (обычно l =300 – 600 линий). Независимо от коэффициента увеличения оптической системы минимальная погрешность определения углового разворота объекта в такой сетке составляет 1/ l радиан. Максимально допустимая угловая погрешность ориентации пластин  практически для любого их диаметра, а это означает, что осуществить ориентацию пластин с требуемой точностью в координатной системе ТВ датчика невозможно, тем более, что зона неточного первоначального положения ее может превышать поле зрения ТВ датчика. Получение требуемой погрешности ориентации пластины по углу и поиск заданного фрагмента пластины решаются второй, пространственной системой координат, реализуемой координатными приводами, на которых расположена пластина.

практически для любого их диаметра, а это означает, что осуществить ориентацию пластин с требуемой точностью в координатной системе ТВ датчика невозможно, тем более, что зона неточного первоначального положения ее может превышать поле зрения ТВ датчика. Получение требуемой погрешности ориентации пластины по углу и поиск заданного фрагмента пластины решаются второй, пространственной системой координат, реализуемой координатными приводами, на которых расположена пластина.

Таким образом, для зондовых установок и установок разделения, объектом распознавания которых является кремниевая пластина, СТЗ включает оптико – телевизионную систему с системой освещения, устройство распознавания, обрабатывающее сигнал от фрагмента изображения пластины, устройство управления координатными перемещениями и координатный привод. Система использует при распознавании и ориентации координатный X, Y, j привод, имеющийся в установке для выполнения основной технологической операции. Оптико–телевизионная система фиксируется неподвижно, поскольку относительно нее перемещается объект (пластина), расположенный на координатном приводе, в связи с чем ее масса и габаритные размеры не ухудшают динамические характеристики привода и уменьшают производительность оборудования. Стационарное положение оптико–телевизионной системы позволяет сравнительно несложно решить задачу равномерного освещения ее поля зрения. Требуемая для оборудования погрешность ориентации пластины по углу достигается с помощью ее перемещений координатным приводом относительно оптико–телевизионной системы, поэтому ее отклонения от ортогональности систем координат ТВ датчика и координатного привода могут достигать 0,3 °.

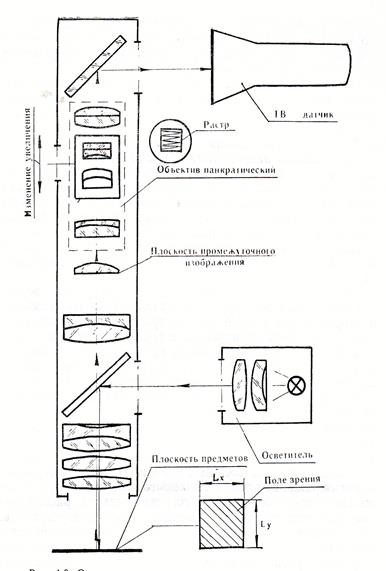

Рис. 18.1 Структурная схема СТЗ

Анализируемый фрагмент пластины может иметь одинаковые размеры для любых ее типов и размеров, поскольку с помощью координатного привода можно последовательно осмотреть всю пластину. Это позволяет иметь оптическую с постоянной кратностью увеличения.

СТЗ установок монтажа кристаллов предназначена для ориентации объекта относительно инструмента – вакуумной присоски, однако объектом распознавания является кристалл, а не пластина. Кроме функции ориентации, на этих установках необходимо распознавать маркировочные отметки на кристалле, сколы и царапины на его поверхности, неразделенные кристаллы и т.д.

СТЗ с однопольной оптической системой имеют недостаток – низкое быстродействие, непосредственно влияющее на производительность оборудования. Специальная конструкция оптической системы с двумя разнесенными каналами и проекцией двух фрагментов изображения пластины на мишень ТВ – датчика обеспечивает значительное уменьшение погрешности угловой ориентации пластины без применения координатного привода. Соответствующая структурная схема СТЗ позволяет сократить время ориентации за счет исключения «переездов» координатного привода.

К недостаткам двупольной оптической системы относятся: 1) проекция двух оптических изображений на одну мишень ТВ – датчика требует выравнивания их средней яркости раздельной регулировкой осветителей; 2) затруднены юстировка и проверка правильности установки оптической системы координат, особенно в том случае, если имеется привод только по j; 3) конструктивно двупольная оптическая система требует значительно большего пространства для установки и поэтому, например, в зондовом оборудовании на рабочей позиции практически не компонуется; 4) разрядность координатной системы каждого канала уменьшается до l х l/2 элементов.

Основным объектом сборки являются кристаллы полупроводникового прибора. Они могут находиться в неразрезанной пластине, приклеенными на адгезионном носителе, смонтированными в корпусе прибора и присоединенными проволочными выводами.

На позицию зондового контроля поступает пластина, на которой методом планарной технологии изготовлены кристаллы ИС. Кристаллы на пластине содержат рисунок металлизации, который наносится на различных по глубине слоях. Глубина слоев около микрометра, что соизмеримо с длинами волн видимого спектра. Поверхность кристалла защищена слоем пассивации толщиной 0,5 – 2 мкм, от которого зависит цвет кристалла в отраженном потоке света. Контактные площадки на кристалле, предназначенные для присоединения проволочных выводов, вскрываются из – под защитного покрытия. Они являются наиболее стабильными объектами на поверхности кристалла по отражательной способности, однако коэффициент отражения от них также изменяется в зависимости от качества поверхности алюминия, его окисления при длительном хранении и нагревании, т.е. от технологии изготовления кристаллов. Таким образом, контрастность изображения кристалла может изменяться в значительных пределах, и стабильность этой характеристики кристалла определяется, в первую очередь, стабильностью технологического процесса изготовления пластины.

После операции зондового контроля пластина приклеивается на адгезионный носитель, помещается в спутник и поступает в установку разделения. В данном случае изображение пластин уже деформировано по сравнению с исходным, поскольку на контактных площадках остались следы зондов, а центре кристаллов, не прошедших по электрическим параметрам, краской нанесены маркировочные отметки. После разделения пластины на отдельные кристаллы последние, будучи приклеенными на адгезионном носителе в спутнике, сохраняют форму пластины, однако вместо дорожек разделения имеются пропилы от инструмента разделения. В ряде случаев, если разделение осуществляется лазерным лучом с последующей ломкой пластины на кристаллы перед помещением их на установку монтажа, пленка с кристаллами растягивается так, чтобы между ними образовался зазор. В этом случае кристаллы уже не сохраняют первоначальную форму пластины, однако взаимные расстояния между ними выдержаны достаточно точно. Объектом распознавания является индивидуальный кристалл. Изображение отдельного кристалла, кроме указанных выше деформаций в виде искажения поверхности контактных площадок зондами и маркировочных отметок краской, может иметь сколы, царапин, а в некоторых случаях и неразделенные между собой два и более кристалла. Все эти деформации за исключением следов от зондов, СТЗ должна выделить. Канавки разделения имеют ширину 50 – 70 мкм, и в них могут находиться обломки кремния, оставшиеся после распила пластины. Они могут давать яркие точки при формировании изображения кристалла в светлом поле в местах канавки разделения, составляющая зеркального отражения которых чрезвычайно мала.

Для малых кристаллов, размер стороны которых менее 1 мм, имеются случаи отклонения плоскости поверхности кристалла относительно плоскости пластины.

Оптико – телевизионные системы (ОТС) сборочного оборудования предназначены для визуального контроля процессов, происходящих на позиции сборки, наладочных операций, выполняемых оператором, наблюдающим за объектами и протекающими процессами на экране монитора, а также для преобразования свет – сигнал при автоматизации визуальных операций.

Конструктивное решение сборочной установки непосредственно обусловливает конструкцию оптической системы. Поскольку решаются задачи распознавания различных объектов, в СТЗ, как правило, предусмотрена возможность изменения кратности оптического увеличения т.н. панкратическим объективом.

Оптическая система имеет два полупрозрачных зеркала: первое для формирования светлого поля изображения, в второе – для видиконов, поворачивающее изображение на 90°. Развертки ТВ датчика и видеоконтрольного устройства установлены одинаковым образом так, что их начало находится в левом верхнем углу. При этом рассматриваемое изображение будет прямым о отношению к наблюдателю.

Наклонное зеркало в оптическом канале дает на мишени ТВ датчика зеркальное изображение рассматриваемого предмета, которое не согласуется с изображением того же предмета, рассматриваемого оператором с помощью оптических устройств. Если для системы технического зрения нет принципиальной разницы, прямое или зеркальное изображение подвергается распознаванию, то оператору это может приносить неудобства, поскольку на установках сборки изделий микроэлектроники он манипулирует с миниатюрными объектами (проволока диаметром 25 – 40 мкм, кристаллы с контактными площадками размером 100 х 100 мкм и т.д.0). Для установки зеркального отображения объекта формируется зеркальный растр ТВ датчика или видеоконтрольного устройства изменением порядка подключения катушек развертывающих токов отклоняющей системы.

Рис. 18.2. Оптическая система с переменным увеличением

Изменение кратности увеличения оптической системы обусловливается различными причинами. Например, при размере кристаллов 0,4 х 0,4 мм рекомендуемое поле зрения должно быть на более 0,8 х 0,8 мм. Для больших кристаллов поле зрения ограничено величиной 2,5 х 2,5 мм исходя уже не из размеров кристаллов, а из допустимой погрешности определения положения пластины 10 мкм. Практически поле зрения в установках монтажа кристаллов может изменяться от 0,8 х 0,8 до 7,5 х 7,5 мм.

Распознавание изображений понимают как отнесение данного изображения к одному из заранее описанных теми или иными средствами классов изображения. Устройство распознавания изображения СТЗ сборочного оборудования анализирует поступающий видеосигнал, опознает по нему наличие объекта сборки и определяет его положение в плоскости.

Устройство распознавания полупроводниковых пластин методом проекций и сравнения с эталоном предназначено для СТЗ автоматической установки дисковой резки полупроводниковых пластин. Метод проекций заключается в интегрировании видеосигнала по направлению ориентации деталей изображения. Принцип действия устройства заключается в следующем: двумерное изображение преобразуется в одномерное распределение интегрированной яркости объекта по координате, перпендикулярной к направлению интегрирования. В общем случае это преобразование зависимо от сдвига объекта распознавания вдоль направления интегрирования, так как в поле зрения ТВ датчика могут располагаться различные фрагменты изображения объекта.

Однако существуют такие изображения, например, ортогональная сетка параллельных прямых на плоскости, для которых интегрирование на заданном отрезке вдоль направления линии есть преобразование, практически инвариантное к сдвигу, если соотношение толщины линии и протяженности интегрирования меньше некоторой величины, например, 10 %. Отличие в распределениях интегрированной яркости для двух изображений будет тем больше, чем больше толщина линии b по сравнению с длиной интегрирования l. Если ширина дорожки разделения пластины 100 мкм, требуемая погрешность ее определения ± 5 мкм, разложение ТВ растра 512 строк, то, исходя из требуемой погрешности определения положения пластины, поле зрения ОТС в направлении развертки кадра не должно превышать 2, 5 мм. Если необходимо соблюдать требование 10 % – го соотношения толщины линии и длины интегрирования, поле зрения ОТС в направлении развертки кадра не должно превышать 2,5 мм. если необходимо соблюдать требование 10 % – го соотношения толщины линии и длины интегрирования, поле зрения ОТС в направлении развертки строк должно быть не менее 1 мм.

Таким образом, с помощью ОТС, в которой поле зрения можно перестраивать в пределах 1 – 2,5 мм (по одной стороне квадратного растра), необходимо распознавать кристаллы в диапазоне от 0,4 до 10 мм одной стороны. Для этой цели используется метод сравнения эталонного распределения, полученного от изображения перекрестья дорожек разделения, и распределений, полученных от произвольных фрагментов изображения пластины, попадающих в поле зрения ОТС. Различные распределения будут коррелировать между собой в том случае, если они получены при ориентированном положении пластины относительно направления интегрирования. Это говорит о необходимости предварительной ориентации пластины по углу с погрешностью  °.

°.

В рассматриваемом устройстве распознавания предварительная ориентация пластины по углу осуществляется посредством дискриминантного анализа распределений яркостей, полученных в результате проекций изображения пластины на прямые под различными углами в пределах допускаемой неточности положения пластины по углу. При совпадении преимущественной ориентации деталей изображения с направлением развертки растра распределение имеет наиболее крутые перепады яркости от строки к строке разложения растра. Объект (пластина) зафиксирован неподвижно, а направление проекции изменяется электрическим вращением растра.

Как видно из описания установок нанесения тонких пленок, они состоят из различных агрегатов и функциональных устройств и поэтому являются сложными объектами управления. Кроме того, технологические операции нанесения тонких пленок на этих установках характеризуются прецизионностью, что предопределяет исключение любых неконтролируемых побочных явлений, которые могут возникнуть в процессе обработки. Известно, что при ручном управлении установками подавляющая доля потерь в условиях производства появляется из-за ошибок оператора.

В настоящее время автоматизация управления новыми установками, основанная на микропроцессорной технике, исключает утомительный монотонный труд и соответственно ошибочные несанкционированные действия оператора. Микропроцессорные системы являются основой широкого класса программируемых (универсальных) электронных систем, основным достоинством которых по сравнению с обычными электронными системами (называемыми также системами на жесткой логике) является возможность адаптации такой системы под любую задачу, перестроения с одного алгоритма работы на другой без изменения аппаратного состава системы. Изменение алгоритма работы в данном случае осуществляется введением в систему новой программы работы. Основным недостатком таких систем является возникновение избыточности. Избыточность – это показатель степени соответствия возможностей системы решаемой данной системой задаче.

Универсальность программируемых электронных систем неизбежно приводит к избыточности, поскольку, например, выполнение наиболее трудной задачи требует больших ресурсов, чем выполнение менее трудоемкой, поэтому при выполнении не слишком трудоемких задач ресурсы системы будут задействоваться неполностью.

Также недостатком таких систем является более низкое быстродействие по сравнению с системами с жесткой логикой, поскольку в системах с жесткой логикой каждый элемент настроен на единственную специфическую задачу и работает с полной нагрузкой. Однако указанные недостатки программируемых систем нивелируются таким преимуществом, как возможность гибкого управления работой и многозадачность, поэтому программируемые микропроцессорные системы в настоящее время нашли широкое применение во всех областях техники.

|

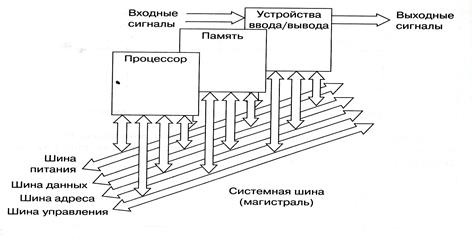

Рис. 18.3. Структура простейшего микропроцессора

Ядром любой микропроцессорной системы является микропроцессор. Микропроцессор – это узел, производящий всю обработку информации внутри микропроцессорной системы. Остальные узлы выполняют лишь вспомогательные функции: хранения информации, связи с внешними устройствами, связи с пользователем и т.д. В качестве основных функций процессора можно выделить следующие:

· выборка (чтение) выполняемых команд;

· ввод (чтение) данных из памяти или устройства ввода (вывода);

· вывод (запись) данных в память или в устройства ввода (вывода);

· обработка данных (операндов), в том числе арифметические операции над ними;

· адресация памяти, то есть задание адреса памяти, с которым будет производиться обмен;

· обработка прерываний и режима прямого доступа.

Структура простейшего процессора показана на рис. 4.3. Входящие в состав процессора узлы выполняют следующие функции.

Схема управления выборкой команд выполняет чтение команд из памяти и их дешифрацию. В первых процессорах было невозможно одновременное выполнение предыдущей команды и выборка следующей команды. Но уже в 16-разрядных процессорах появляется так называемый конвейер команд, позволяющий выбирать несколько следующих команд, пока выполняется текущая.

Два процесса протекают параллельно, что ускоряет работу процессора. Конвейер представляет собой небольшую внутреннюю память процессора, в которую при высвобождении внешней шины записывается несколько команд, следующих за исполняемой. Читаются эти команды процессором в том же порядке, в каком и записывались в конвейер (такая память называется FIFO – “First In – First – First Out’’, «первый вошел – первый вышел»).

Развитием идеи конвейера стало использование внутренней кэш – памяти процессора, которая заполняется командами, пока процессор занят выполнением предыдущих команд. Чем больше объем кэш – памяти, тем меньше вероятность того, что ее содержимое придется сбросить при команде перехода. Команды, находящиеся во внутренней памяти, процессор может гораздо быстрее, чем те, которые находятся во внешней памяти. В кэш – памяти могут храниться и данные, которые обрабатываются в данный момент, что также ускоряет работу.

Арифметико – логическое устройство (АЛУ) предназначено для обработки информации в соответствии с полученной процессором командой. Примерами обработки могут служить логические операции (типа логического «И», «ИЛИ»), то есть побитные операции над операндами, а также арифметические операции. Если команда сводится исключительно к пересылке данных без их обработки, то АЛУ не участвует в ее выполнении.

Быстродействие АЛУ во многом определяет производительность процессора, причем важна не только частота тактового сигнала, но и количество тактов, необходимое для выполнения данной команды. Для повышения производительности необходимо стремиться к тому, чтобы на выполнение одной команды затрачивалось не более одного такта.

Регистры процессора служат для временного хранения различных кодов: данных, адресов, служебных кодов. Разрядность регистров сильно влияет на быстродействие процессора. Именно разрядность регистров и АЛУ называется внутренней разрядностью процессора, которая может не совпадать с внешней разрядностью.

Регистр признаков (регистр состояния) содержит слово состояния процессора (ССП, PSW – Processor Status World). Каждый бит этого слова (флаг) содержит информацию о результате предыдущей команды.

Схема управления прерываниями обрабатывает поступающий на процессор запрос прерывания, определяет адрес начала программы обработки прерывания (адрес вектора прерывания), обеспечивает переход к этой программе после выполнения текущей команды и сохранения в памяти текущего состояния регистров процессора. После окончания программы обработки прерывания процессор возвращается к прерванной программе с восстановленными из памяти значениями внутренних регистров.

Схема управления прямым доступом к памяти служит для временного отключения процессора от внешних шин и приостановки работы процессора на время предоставления прямого доступа запросившему его устройству.

Логика управления организует взаимодействие всех узлов процессора, перенаправляет данные, синхронизирует работу процессора с внешними сигналами, а также реализует процедуры ввода и вывода информации.

Большинство современных процессоров работают в режиме последовательного выполнения команд. Такой режим обеспечивает возможность выполнения с помощью одного микропроцессора любых, самых сложных алгоритмов обработки информации, но, в то же время, при последовательном выполнении операций, время выполнения алгоритма зависит от его сложности, т.е. микропроцессорная система способна выполнить любое задание, но производительность при этом ограничена, поскольку все информационные потоки пропускаются через один узел – процессор.

Важнейшие характеристики процессора – это количество разрядов его шины данных, количество разрядов его шины адреса и количество управляющих сигналов шины управления. Разрядность шины данных определяет скорость работы системы. Разрядность шины адреса определяет допустимую сложность системы. Количество линий управления определяет разнообразие режимов обмена и эффективность обмена процессоров с другими устройствами системы.

Все команды, выполняемые процессором, образуют систему команд процессора. Всего команд у процессора может быть от нескольких десятков до нескольких сотен. Система команд может быть рассчитана на узкий круг решаемых задач (у специализированных процессоров) или на максимально широкий круг задач (у универсальных процессоров). Коды команд могут иметь различное количество разрядов (занимать от одного до нескольких байт).

Рис. 18.4. Схема включения процессора

Схема включения микропроцессора показана на рис. 4.4. Микросхема процессора обязательно имеет выводы трех шин: шины адреса, шины данных и шины управления. Кроме выводов трех основных шин процессор всегда имеет вывод (или два вывода) для подключения внешнего тактового сигнала или кварцевого резонатора (CLK), так как процессор всегда представляет собой тактируемое устройство, быстродействие которого во многом зависит от тактовой частоты. Тактовая частота процессора прямо и жестко не связана со скоростью обмена информацией по магистрали, так как скорость обмена по магистрали ограничена задержками распространения сигналов и искажениями сигналов по магистрали, т.е. тактовая частота процессора определяет только его внутреннее быстродействие, а не внешнее.

Кроме этого, в каждом процессоре имеется сигнал начального сброса RESET. При включении питания, аварийной ситуации или зависании процессора подача этого сигнала приводит к инициализации процессора, заставляет его приступить к выполнению программы начального запуска. Иногда у микросхемы процессора имеется еще один – два входа радиальных прерываний для обработки особых ситуаций (например, для прерывания от внешнего таймера). Шина питания современного процессора обычно имеет одно напряжение питания (+ 5В или + 3,3 В) и общий провод («землю»). Для подключения процессора к магистрали используются буферные микросхемы, обеспечивающие, если необходимо, демультиплексирование сигналов и электрическое буферирование сигналов магистрали. Иногда протоколы обмена по системной магистрали и по шинам процессора не совпадают, в этом случае буферные микросхемы согласуют эти протоколы между собой. Иногда в микропроцессорной системе используется несколько магистралей (системных и локальных), тогда для каждой из магистралей применяется свой буферный узел. Такая структура характерна, например, для персональных компьютеров.

Рис. 18.5. Структура микропроцессорной системы

Шина данных – это основная шина, по которой передаются все данные, обрабатываемые процессором. Количество ее разрядов (линий связи) определяет скорость и эффективность информационного обмена, а также максимально возможное количество команд.

Все устройства микропроцессорной системы объединяются общей системной шиной, включающей в себя четыре основные шины:

· шина адреса (Address Bus);

· шина данных (Data Bus);

· шина управления (Control Bus);

· шина питания (Power Bus).

Шина данных всегда двунаправленная, т.к. предполагает передачу в прямом и обратном направлениях. Обычно шина данных имеет 8, 16, 32 или 64 разряда, т.е, например, по 64 – разрядной шине за один цикл передачи информации может передаваться 8 байт информации, а по 8-разрядной – только 1 байт. Разрядность шины данных определяет разрядность всей магистрали.

Шина адреса определяет адрес в памяти, по которому обращается процессор. Шина определяет максимально возможную сложность микропроцессорной системы, то есть допустимый объем памяти и, следовательно, максимальный возможный объем запоминаемых данных. Количество адресов, обеспечиваемых шиной адреса, определяется как 2N, где N – количество разрядов. Например, 16-разрядная шина адреса обеспечивает 65 536 адресов. Разрядность шины адреса обычно кратна 4.

Для снижения общего количества линий связи применяют мультиплексирование шин адреса и данных, т.е. одни и те же линии связи используются в разные моменты времени для передачи как адреса, так и данных. Для фиксации моментов переключения между режимами работы служат специальные сигналы (сигналы стробирования). Мультиплексированные шины адреса/данных обеспечивают меньшие скорости обмена по сравнению с немультиплексированными.

Типичная структура микропроцессорной системы включает следующие основные типы устройств:

– процессор;

– память, включающую оперативную память (ОЗУ, RAM – Random Access Memory) и постоянную память (ПЗУ, ROM – Read Only Memory), которая служит для хранения данных и программ;

– устройства ввода/вывода (УВВ, I/O – Input/Output Devices), служащие для связи микропроцессорной системы с внешними устройствами, для приема (ввода, чтения) входных сигналов и выдачи (вывода, записи) выходных сигналов.

Выделяют несколько типов микропроцессорных систем, различающихся мощностью, универсальностью, быстродействием и структурой. Основные типы следующие:

· микроконтроллеры – наиболее простой тип микропроцессорных систем, в которых все или большинство узлов системы выполнены в виде одной микросхемы;

· контроллеры – управляющие микропроцессорные системы, выполненные в виде отдельных модулей;

· микрокомпьютеры – более мощные микропроцессорные системы с развитыми средствами сопряжения с внешними устройствами;

· компьютеры – наиболее мощные и универсальные микропроцессорные системы.

Микроконтроллеры представляют собой универсальные устройства, которые практически всегда используются не сами по себе, а в составе более сложных устройств, в том числе контроллеров. Системная шина микроконтроллера находится внутри микросхемы. Возможности подключения внешних устройств к микроконтроллеру ограничены, а устройства на микроконтроллерах предназначены для решения одной задачи.

Контроллеры, как правило, создаются для решения какой – то отдельной задачи или группы близких задач и обычно не имеют возможности подключения дополнительных узлов и устройств, например, памяти, устройств ввода – вывода. Структура контроллера проста и оптимизирована под оптимальное быстродействие. В большинстве случаев выполняемые программы хранятся в постоянной памяти и не меняются. Конструктивно контроллеры выпускаются в одноплатном варианте.

Микрокомпьютеры отличаются от контроллеров более открытой архитектурой и допускают подключение к системной шине нескольких дополнительных устройств. Микрокомпьютеры производятся в каркасе, корпусе с разъемами системной магистрали, доступными пользователю. Микрокомпьютеры могут иметь средства хранения информации на внешних носителях и довольно развитые средства связи с пользователем (монитор, клавиатура). Они рассчитаны на широкий круг задач, но, в отличие от контроллеров, к каждой новой задаче его необходимо приспосабливать заново. Выполняемые микрокомпьютером программы можно достаточно легко изменять.

В отличие от рассмотренных микропроцессорных систем персональные компьютеры обязательно предусматривают возможность модернизации, а также широкие возможности подключения новых устройств, развитые средства связи с пользователем, средства длительного хранения информации большого объема, средства связи с другими компьютерами посредством информационных систем.

В настоящее время при разработке новых микропроцессорных систем чаще всего выбирают путь использования микроконтроллеров (примерно в 80 % случаев). При этом микроконтроллеры применяются или самостоятельно, с минимальной дополнительной аппаратурой, или в составе более сложных контроллеров с развитыми средствами ввода/вывода. Классические микропроцессорные системы на базе микросхем процессоров и микропроцессорных комплектов выпускаются в наше время довольно редко вследствие их сложности процессов разработки и отладки этих систем.

Заметную роль на современном этапе развития техники играют микропроцессорные системы на основе персонального компьютера. Разработчику в этом случае необходимо только оснастить ПК дополнительными устройствами сопряжения, а ядро микропроцессорной системы уже «готово». ПК имеет развитые средства программирования, что существенно упрощает задачу разработчика.

Микропроцессорные системы управления (МПСУ) установками нанесения тонких пленок обеспечивают:

- поддержание необходимых технологических режимов, непосредственно влияющих на электрофизические параметры пленок и способствующих повышению их качества (скорости осаждения, воспроизводимости толщины и свойств пленок; предварительной очистки подложек; подачи газов; стабилизации рабочего давления и состава вакуумной среды);

- создание условий эффективного процесса обработки (нагрева подложек, обезгаживания внутривакуумных стенок камеры, охлаждения, откачки, энергоснабжения);

- выполнение вспомогательных функций (загрузки, шлюзования и межоперационного транспортирования подложек; защиты обслуживающего персонала и оборудования; диагностики состояния установок).

Возможность выполнения этих задач определяется структурой систем управления, а также технических (аппаратных) средств их реализации и связями между ними. Структурная схема технических средств МПСУ включает:

- микропроцессорные устройства управления (программируемые логические и регулирующие контроллеры, контроллеры смешанного типа, микроконтроллеры), а также аналоговые регуляторы и "жесткие" логические контроллеры;

- датчики параметров функциональных устройств и обрабатываемых изделий с нормирующими преобразователями сигналов, вводимых в устройства микропроцессорного управления;

- преобразователи и усилители мощности для передачи управляющих воздействий от устройства управления на исполнительные механизмы;

- устройства ввода и отображения информации, соответственно обеспечивающие задание программы управления и параметров технологического процесса, а также его контроль и состояние отдельных устройств оборудования.

Различают два вида построения систем управления: централизованные и децентрализованные (распределенные).

В системах централизованного управления информация обрабатывается микроЭВМ. При этом технические средства системы управления располагаются в блоке управления, а датчики и исполнительные элементы — на установке (объекте управления). При поступлении сигналов с датчиков блок управления в соответствии с программой формирует управляющие воздействия на исполнительные механизмы. Достоинство централизованных систем — возможность управления различными установками с помощью ограниченного комплекта аппаратных средств, а основной недостаток - отсутствие гарантии безопасной работы установки.

В распределенных системах каждый агрегат установки управляется отдельным контроллером, который полностью или частично расчленяет функции управления технологическим процессом. Связь между контроллерами, а также управление установкой осуществляются блоком управления.

Достоинство этой системы состоит в том, что контроллеры и блок управления по конструкции проще, чем используемые в централизованной системе.

Современный этап развития централизованных и децентрализованных систем управления оборудованием характеризуется широкой номенклатурой применяемых аппаратных средств.

При микропроцессорном управлении оборудованием оператор использует только устройство ввода—вывода информации: мнемосхемы и клавиатуру с дисплеем.

Мнемосхемы являются простейшими устройствами отображения информации, обычно располагаются на передней панели установок и на них с помощью ламп накаливания или светодиодов отображается состояние функциональных устройств и механизмов.

Клавиатура служит для ввода и вывода необходимой информации с отображением на дисплее.

Символьные (алфавитно-цифровые) дисплеи обеспечивают широкие возможности отображения как текущих данных, так и результатов воздействия оператора на протекающие технологические процессы. В последние годы получают распространение более совершенные графические цветные дисплеи, на экране которых отображаются мнемосхемы оборудования, а также выделяются цветом технологические параметры, значения которых вышли за допустимые пределы.

Микропроцессорным устройством, широко применяемым в технологическом оборудовании для производства изделий микроэлектроники и предназначенным для выполнения различных функций управления, является серийно выпускаемый блок централизованного управления БУ-3 "Орион-3". Этот блок выпускается нескольких модификаций, в основном отличающихся возможностью обработки различного количества дискретных и аналоговых сигналов.

Гибкая производственная система (ГПС) (ГОСТ 26228—85) представляет собой совокупность в разных сочетаниях оборудования с ЧПУ, РТК, ГПМ, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени. ГПС обладает возможностью автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик. Основными частями ГПС являются ГПМ и РТК.

ГПМ представляет собой единицу технологического оборудования с программным управлением для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик, автономно функционирующую, автоматически осуществляющую все функции, связанные с изготовлением изделий, и имеющую возможность встраивания в ГПС.

Под РТК понимается совокупность единицы технологического оборудования, ПР и средств оснащения, автономно функционирующих и осуществляющих многократные циклы.

К преимуществам ГПС относятся: резкое увеличение производительности труда в условиях мелкосерийного производства, высвобождение рабочих от малоквалифицированного и монотонного труда; сокращение времени производственного цикла в несколько раз; повышение качества продукции за счет устранения ошибок и нарушений технологических режимов, снижение объема незавершенного производства.

Date: 2016-07-18; view: 620; Нарушение авторских прав