Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Продувка металла инертными газами

|

|

Влияние продувки инертными газами на состав металла в известной мере аналогично обработке вакуумом. При продувке инертными газами массу металла пронизывают тысячи пузырей инертного газа, каждый из которых служит своеобразной маленькой вакуумной камерой, так как парциальные давления водорода и азота в таком пузыре равны нулю. При продувке инертным газом происходит интенсивное перемешивание металла, усреднение его состава. В тех случаях, когда поверхность металла покрыта шлаком заданного состава, при перемешивании улучшаются условия протекания ассимиляции таким шлаком неметаллических включений. Большое количество пузырей инертного газа приводит к интенсификации процесса газовыделения, так как пузыри являются готовыми полостями с развитой поверхностью раздела, что очень важно для образования новой фазы. Продувка инертным газом сопровождается снижением температуры металла (газ нагревается и интенсивно уносит тепло), поэтому продувку инертным газом часто используют для регулирования температуры металла в ковше. Проведение операции продувки больших масс металла инертными газами в ковше проще и дешевле, чем обработка вакуумом, поэтому, если это возможно, обработку вакуумом заменяют продувкой инертными газами через пористые пробки в днище ковша или через полый стопор. Для процесса продувки металла инертными газами характерно: 1) уменьшение содержания газов в металле; 2) интенсивное перемешивание расплава, улучшение условий протекания процессов перевода в шлак неметаллических включений, при этом состав металла усредняется; 3) улучшение условий протекания реакции окисления углерода; 4) снижение температуры металла.

Метод продувки инертными газами для повышения качества металла получил промышленное распространение по мере освоения технологии получения больших количеств дешевого аргона как сопутствующего продукта при производстве кислорода. На кислородных станциях аргон выделяют при ректификации жидкого воздуха. Если завод имеет мощную кислородную станцию, то объем попутно получающегося аргона достаточен для обработки больших количеств стали.

Для продувки металла, не содержащего нитридообразующих элементов (хрома, титана, ванадия и т. п.), часто используют азот. При 1550—1600 ºС процесс растворения азота в жидком железе не получает заметного развития. Расход инертного газа составляет обычно 0,1—3,0 м3/т стали. В зависимости от массы жидкой стали в ковше снижение температуры стали при таком расходе аргона может происходить со скоростью 2,5—4,5 °С/мин (в технологии без продувки скорость охлаждения 0,5—1,0 °С/мин). При продувке тепло дополнительно расходуется на нагрев инертного газа и излучение активно перемешиваемыми поверхностями металла и шлака. Большая часть тепловых потерь связана с увеличением теплового излучения, поэтому используется такой простой и достаточно эффективный прием, как накрывание ковша крышкой при продувке. Этим одновременно достигается снижение степени окисления обнажающегося при продувке металла. Простым и надежным способом подачи газа является использование так называемого ложного стопора (рис. 19.13). Продувочные устройства типа ложного стопора безопасны в эксплуатации, так как в схему футеровки ковша не нужно вносить никаких изменений, но они обладают малой стойкостью — в результате интенсивного движения металлогазовой взвеси вдоль стопора составляющие его огнеупоры быстро размываются.

Большое распространение получил способ продувки через устанавливаемые в днище ковша пористые огнеупорные пробки: в тех случаях, когда продувку проводят одновременно через несколько пробок, эффективность воздействия инертного газа на металл существенно возрастает. Пористые огнеупорные пробки выдерживают несколько продувок. Наряду с высокой газопроницаемостью пористые пробки должны обладать огнеупорностью,

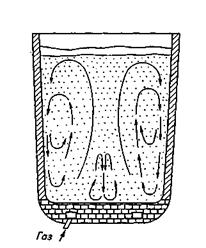

Рис. 19.13. Фурма в виде ложного стопора для продувки металла в ковше

Рис. 19.14. Конструкция устройства пробки для подачи аргона в металл:

1 — пробка из гранул огнеупорного материала;

2— огнеупорный корпус; 3— пустотелый кирпич;

4 — огнеупорная фурма; 5— стальная трубка

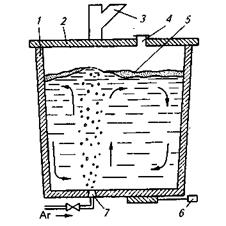

Рис. 19.15. Схема движения газометаллических потоков в ковше при продувке металла через пористые швы днища

достаточной для надежной работы при 1550—1650 °С, а также термической и химической стойкостью к металлу и шлаку. Один из вариантов конструкции пробки показан на рис. 19.14. Использование пробок данной конструкции обеспечивает интенсивное перемешивание металла.

Распространение получил также метод продувки металла через пористое днище ковша1. Лучшим в эксплуатации оказалось днище из обычных огнеупоров с пористыми швами (рис. 19.15). Стойкость подобного днища такова, что оно служит всю кампанию ковша и заменяется только при ремонте футеровки.

1В зарубежной литературе такая технология обозначается SS (от англ, strong stirring— сильное перемешивание).

На рис. 19.16 приведена схема продувочной фурмы с газовой защитой. Через такую фурму можно вдувать также и порошки. Получают распространение и другие способы. Степень протекания всех перечисленных выше процессов зависит от продолжительности продувки и от ее интенсивности (т. е. в конечном счете от расхода инертного газа):

1) продувка ерасходом газа до 0,5 м3/т стали достаточна для усреднения химического состава и температуры металла;

2) продувка с интенсивностью до 1,0м3/т влияет на удаление из металла неметаллических включений;

3)для эффективной дегазации необходим расход инертного газа 2—3 м3/т металла.

Во многих случаях продувку инертным газом проводят одновременно с обработкой металла вакуумом. В этом случае расход инертного газа может быть существенно уменьшен. Совмещение продувки инертным газом с об-

Рис. 19.16. Схема продувочной фурмы с газовой защитой:

1 — фурма; 2 — подвод газа на продувку; 3 — конус; 4 — подвод газа на струйную защиту; 5— футеровка; 6— крепление конуса; 7— продувочное сопло

Рис. 19.17. Схема САВ-процесса:

/ — ковш с металлом; 2— крышка ковша; 3— устройство для загрузки ферросплавов; 4— отверстие для отбора проб; 5— синтетический шлак; 6— шиберный затвор; 7— пористая пробка для введения аргона

работкой шлаком способствует повышению эффективности использования шлаковых смесей, так как при интенсивном перемешивании при продувке увеличиваются продолжитель-

Рис. 19.18. Схема SAB-процесса:

1 — ковш с металлом; 2— погружной огнеупорный колпак; 3 — отверстие для подачи материалов; 4 — синтетический шлак; 5 — окислительный шлак; 6— шиберный затвор; 7—пористая пробка для введения аргона

ность контакта и сама поверхность контакта металла со шлаком. Если при этом ковш, в котором осуществляется такая обработка, накрыт крышкой, то при условии создания атмосферы инертного газа в пространстве между крышкой и поверхностью шлака металл будет защищен от окисления, а снижение потерь тепла позволит увеличить время контакта металла с жидким шлаком. На этом принципе основана разработанная на одном из заводов Японии технология так называемого CAB '-процесса. Как видно из рис. 19.17, в данной технологии предусмотрено наличие на поверхности металла в ковше синтетического шлака заданного состава. В тех случаях, когда из плавильного агрегата в ковш попадает окисленный конечный шлак, применим метод, названный в Японии SAB 2-процессом (рис. 19.18). Введение в металл добавок в нейтральной атмосфере и хорошее их усвоение при перемешивании металла инертным газом обеспечивается при несколько усложненном способе защиты зоны продувки — это так называемый САS3-процесс. По этому способу в ковш сверху вводят огнеупорный колпак, закрытый снизу расплавляющимся металлическим конусом таким образом, чтобы внутрь этого колпака не попал шлак. Через колпак вводят ферросплавы, снизу в ковш подают аргон для продувки. Этот метод позволяет достичь высокой степени усвоения элементов, вводимых с добавками в металл (рис. 19.19).

1 От англ, capped argon bubbling.

2 От англ, sealed argon bubbling.

3 Composition adjustment by sealed — регулирование состава при «закрытой» продувке аргоном.

Рис. 19.19. Схема CAS-процесса:

1— ковш с металлом; 2 — погружной колпак из высокоглиноземистых огнеупоров; 3— отверстие для отбора проб; 4 — люк для введения ферросплавов; 5—расплавляющийся конус из листовой стали, препятствующий попаданию шлака при опускании колпака в металл; 6— пористая пробка для введения аргона

На рис. 19.20 представлена схема CAS-установки усложненной конструкции, смонтированной в конвертерном цехе завода фирмы Wheeling Pittsburgh Steel (США). На этой установке предусмотрена возможность подогрева стали за счет теплоты реакции окисления кислородом вводимого в металл алюминия. Установка названа CAS-OB1.

В тех случаях, когда необходимо перемешивать металл в ковше под шлаком длительное время, в крышку ковша опускают электроды и подогревают ванну. При этом исключается использование обычного шамота в качестве огнеупорного материала ковша, так как продолжительный контакт жидкоподвижного высокоосновного шлака с шамотной футеровкой, состоящей из кремнезема и глинозема, приведет к быстрому выходу футеровки из строя. Ковш футеруют основными высокоогнеупорными материалами.

1 От англ. CAS-Oxygen Blowing (см. сноску 3 на с. 297).

Рис. 19.20. Схема установки CAS-OB:

1 — Фурма для продувки кислородом с нагревом стали; 2 — желоб для подачи легирующих; 3 — дымоход; 4 — фурма для вдувания порошков; 5 — устройство для подъема колпака; 6— струя кислорода; 7— колпак; 8 — перемешивающий газ; 9—пористая пробка

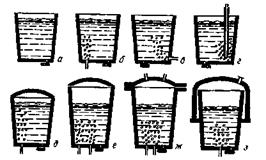

Рис. 19.21. Совершенствование конструкции сталеразливочных ковшей и методов продувки металла инертным газом:

а — ковш, снабженный затвором шиберного типа; б— продувка газа через днище; в — подача газа снизу через стенку ковша; г — продувка через ложный стопор; д — продувка металла в ковше, накрытом крышкой; г — интенсивная продувка через ряд фурм или пористое днище; ж — продувка снизу в ковше с крышкой, через которую вводят добавки; з — продувка в ковше под вакуумом

ящей из кремнезема и глинозема, приведет к быстрому выходу футеровки из строя. Ковш футеруют основными высокоогнеупорными материалами.

Сочетание продувки инертным газом с заменой футеровки ковша позволяет добиться заметного снижения загрязнения металла кислородом. Если при обычной технологии для раскисленной алюминием стали произведение [А1]2-[О]3 достигает значения 10 -8— 10 -9, то при использовании ковшей с основной футеровкой при продувке аргоном оно составляет ~ 10 -11.

На рис. 19.21 отражена эволюция методов продувки металла инертным газом.

Date: 2016-05-25; view: 579; Нарушение авторских прав