Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Дуговые сталеплавильные печи

|

|

Принято считать, что прототипом современных ДСП является изобретенная в 1899г. во Франции инженером П. Эру (P. Heroult) печь прямого действия с двумя электродами, подводимыми к металлической ванне. Ток между электродами замыкался через ванну, а дуга горела между каждым из электродов и ванной. Первые ДСП типа «печи Эру» были построены в Германии в 1905 г. (емкостью 500 и 1500кг), в США в 1906г. (емкостью 3 т). В России первая ДСП такого типа была установлена в 1910 г. на Обухове -ком заводе (емкостью 3,5 т).

На начальном этапе развития ДСП были однофазные. Дальнейшее их совершенствование показало преимущество печей трехфазных, питаемых переменным током.

Летом 1916г. по проекту инж. Беляева в 58 км от Москвы началось строительство специального электрометаллургического завода. Завод был пущен в 1917г. Ныне это известный завод «Электросталь» в одноименном городе, получившем свое название в 1938 г. Позже крупные электросталеплавильные цехи были построены на Златоустовском и Верх-Исетском заводах.

В конце 20-х годов в мире уже около 1 % всей выплавляемой стали производилось в дуговых печах.

Конструкции печей и технология выплавки стали в них со временем менялись. Условно в развитии электросталеплавильного производства можно выделить несколько этапов.

Первый этап — этап становления приходится на первые десятилетия XX в.; вначале небольшие (0,5; 1,5т) печи, поиски оптимальных конструктивных решений. Задача — строительство печей емкостью несколько тонн. Оптимальной оказалась конструкция, показанная на рис. 17.1.

Второй этап — 20—40-е годы — этап строительства большого числа

Рис. 17.1. Поперечный разрез ДСП:

1 — электроды; 2 — дуга; 3, 5—шлак; 4— свод; 6— окно; 7— выпуск стали; 8— на разливку

печей на машиностроительных и металлургических заводах, создание и освоение методов ведения плавки, ставших традиционными. Садка печей постепенно увеличилась до 30—50т. Технические вузы начали подготовку и выпуск инженеров-металлургов специально для работы в электросталеплавильном производстве. Появился и получил распространение термин «электропечной сортамент стали», относящийся к маркам высококачественных и высоколегированных сталей, которые желательно выплавлять именно в электропечах. Основное производство быстрорежущих, инструментальных, нержавеющих, трансформаторных, жаропрочных, подшипниковых сталей базировалось на использовании дуговых сталеплавильных печей (подшипниковые стали выплавляли также в кислых мартеновских печах).

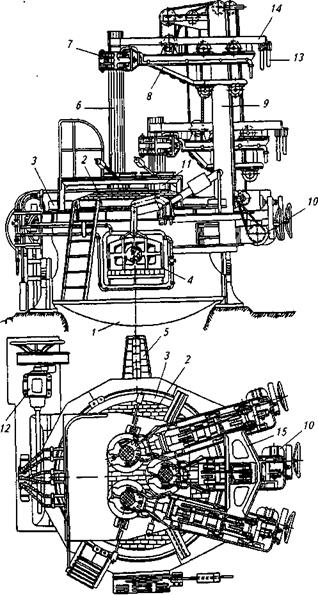

В 1925-1926 гг. производство электропечей отечественной конструкции начато на харьковском заводе «Электросила», а затем на московском предприятии «Электрозавод». В 1935 г. производство электропечей было переведено из Москвы на уральский завод «Уралэлектромашина». На рис. 17.2 приведена типовая трехфазная ДСП тех лет. В 1940 г. были выпущены первые отечественные ДСП емкостью 30т.

В тот же период сформировались основные принципы ведения плавки в ДСП, позволявшие в самой печи к концу операции получать сталь нуж-

Рис. 17.2. Трехфазная ДСП:

/ — кожух; 2—съемный свод; 3— сводовое кольцо; 4— загрузочное окно; 5—сливной носок; 6— электрод; 7—электрододержатель; <?— каретка; 9— стойки; 10— механизм подъема; 11— охладитель; 12— механизм наклона; 13— гибкий кабель; 14 — токоведущая шина или труба; 15 — верхнее крепление стоек

Рис. 17.3. Печь ДСП-200:

/ — фундамент; 2 — фундаментная балка; 3 — сливной желоб; 4— полупортал; 5—телескопическая стойка; 6— электрод; 7—свод; 8— корпус печи; 9— рабочее окно; 10 — люлька; // — привод механизма наклона

ного состава и нужного качества. В печах сравнительно небольшого объема можно было проводить так называемый «восстановительный период» — выдержку металла под раскисленным шлаком при наличии восстановительной (или нейтральной) атмосферы в рабочем пространстве печи.

Основные показатели работы ДСП этого периода:

| Емкость печи, т | Расход энергии, Продолжи-кВт • ч/т стали тельность плавки, ч | |

| 5,5 | ||

| 6,25 |

Начало третьего этапа развития электросталеплавильного производства относится к 50-м годам. Этап характеризуется увеличением емкости печей, повышением мощности трансформаторов и применением кислорода для интенсификации работы печей. Изготовленные Новосибирским заводом электротермического оборудования 80-т ДСП вводятся в эксплуатацию на Новолипецком металлургическом комбинате, 100-т печи — на Челябинском металлургическом комбинате; вступают в строй электросталеплавильные цехи на Кузнецком, Череповецком, Оскольском комбинатах. В 1971 г. на заводе «Красный Октябрь» в Волгограде начинает работать 200-т ДСП (рис. 17.3). Дуговые печи емкостью более 100т строятся во всех про-мышленно развитых странах; емкость печей достигает 300 т и больше.

17.2.1. Конструкции крупных ДСП. Принципиальная модель конструкции крупных печей (рис. 17.4) на данном этапе мало отличается от конструкции 10—30-т печей. Совершенствуются методы загрузки шихты. Все крупные печи работают с загрузкой шихты сверху (рис. 17.5), разрабатываются различные схемы конструкций печей, обеспечивающие такую загрузку (рис. 17.6). В 60-е годы основные показатели работы 100-т ДСП (с применением кислорода) равны: производительность (электропечной сортамент) 150 тыс. т/год, продолжительность плавки 5,5ч (в том числе заправка и завалка 35 мин, расплавление 2 ч 20 мин, окисление и доводка 2 ч 35 мин); расход на 1 т стали: электроэнергии 525кВт-ч, кислорода 15м3, электродов 6 кг.

Крупные ДСП оборудуются мощными пылегазоотсасывающими устройствами, при работе которых имеет место подсос воздуха в рабочее пространство печи; атмосфера печи в таких условиях имеет окислительный характер. Создать восстановительную атмосферу в рабочем пространстве печи и получать низкое содержание оксидов железа в шлаке в этом случае трудно даже при интенсивной обработке раскислителями (большая глубина ванны, уменьшение величины удельной поверхности раздела шлак-металла, подсос воздуха и интенсивный газообмен в печи). Получение глубокораскисленного металла с низким содержанием серы также затруднено, всё это сопряжено с определенными трудностями производства высококачественных сталей электропечного сортамента.

В какой-то мере эти недостатки устраняются при интенсивном раскис-

Рис. 17.4. Общий вид ДСП емкостью 100т:

/ _ гидроцилиндры наклона печей; 2 — фундаментные балки; 3 — секторы люльки печи; 4 — прямоугольные балки люльки печи; 5 — стационарные опоры ванны печи; 6— кожух печи; 7— гидропривод подъема заслонки рабочего окна; 8— подвод воды к водоохлаждаемым панелям; 9— заслонка рабочего окна; 10— водоох-лаждаемый свод; // — полупортал; 12 — газокислородные горелки; 13 — электродержатели; 14— электроды; 15— пружинно-гидравлический зажим электродов; 16— токоведущие медные трубки; 17— трубчатые телескопические стойки; 18— гибкая часть токоподвода; /9-траверса шахты; 20-тумбы; 21 - несущая траверса- 22— стойки; 23— конический хвостовик; 24- каретка; 25- направляющие ролики; 26— платформа поворота свода; 27- центральная опора; 28- кольцевые рельсы; 29- многократная опорная система;.30 - кронштейн; 31 — гидроцилиндр поворота свода; 32 — гидроцилиндр перемещения каретки 24 вверх; 33 — привалочные плоскости каретки; 34— кронштейн траверсы; 35— стопор

Рис. 17.5. Загрузочные корзины объемом 50м3 с гибкими секторами (а) и грейферного типа (б):

I— пластинчатые секторы; 2 — поддон; 3— корпус; 4— замковая цепь; 5— цепь; 6— сектор; 7— стенд

лении высокоосновного шлака в самом конце операции и перемешивании этого шлака с металлом в процессе выпуска плавки или при обработке металла специально выплавленным в другом агрегате синтетическим шлаком (см. гл. 19). Для эффективной обработки стали вне печи необходимо было разработать меры по предотвращению попадания печного шлака в ковш с тем, чтобы «отсечь» этот шлак. Соответственно меняются конструкции печей (рис. 17.7), создаются печи с донным (рис. 17.7, в) и эркерным (рис. 17.7, г) выпуском.

Одновременно возникают проблемы, связанные с желанием рационально использовать мощности дорогих трансформаторов, устанавливаемых на крупных печах. Полную мощность трансформатора можно использовать только в период расплавления шихты; по мере появления жидкой фазы мощность приходится снижать. В какой-то мере эта проблема решается при замене огнеупоров свода и стен водоох-лаждаемыми элементами (естественно, это связано с дополнительными расходами тепла).

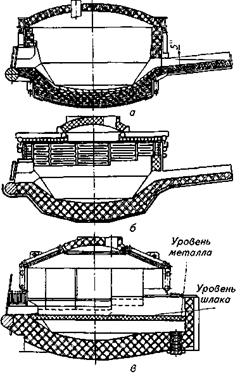

В 60-е годы работы по созданию способов искусственного охлаждения свода и стен ДСП ведутся во многих странах. В России водоохлаждаемый свод ДСП конструкции МВМИ устанавливается вначале на 1,5-т печи литейного цеха, затем на всех 10-т печах электросталеплавильного цеха завода «Сибэлектросталь». Постепенно повсеместной становится практика замены огнеупорной кладки водоохлажда-емыми панелями. Соответственно снижается расход огнеупоров. На рис. 17.8 показаны разрезы рабочего пространства ДСП с огнеупорной футеровкой (рис. 17.8, а) и с водоохлаждае-мыми элементами (рис. 17.8, б и в).

В итоге проведение длительного восстановительного периода в печи с интенсивным охлаждением стен и свода (соответственно с большими потерями тепла) становится нерациональным. Таким образом, окончание третьего этапа в развитии электросталеплавильного производства связано с пониманием того, что рациональное использование ДСП — это применение данного типа печей как агрегата для расплавления шихты и получения полупродукта (т. е. отказ от проведения всех технологических операций с металлом непосредственно в печи), перенос необходимых операций с целью доводки металла (для получения стали той или иной марки) из печи в ковш или какой-то дополнительный агрегат.

Рис. 17.6. Схемы конструкций ДСП, загружаемых сверху (а и б), и общий вид ДСП с отворотом свода (в) (см. в на цветной вклейке)

Рис. 17.7. Схемы выпуска металла из ДСП: а — традиционная; 6 — сифоном; в — через донное отверстие; г — через отверстие в эркере

Рис. 17.8. Рабочее пространство ДСП с огнеупорной футеровкой (а) и с водоохлажда-емыми элементами (б и в)\ система водяного охлаждения ДСП (г); водоохлаждаемый свод печи (д); организация продувки металла снизу (е); схема современной ДСП (ж)', вид на ДСП в сталеплавильном цехе (з) (рис. 17.8, г—з см. на цветной вклейке)

Так определился четвертый этап в развитии электросталеплавильного производства — этап массового производства электростали с использованием ДСП новых конструкций и последующей обработкой получаемого полупродукта вне печи. В настоящее время в России (и в мире) работают ДСП, созданные и на втором, и на третьем, и на четвертом этапах развития электрометаллургии (рис. 17.8, е).

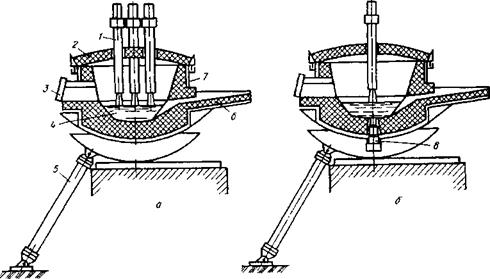

17.3. ПЕРЕМЕННЫЙ ИЛИ ПОСТОЯННЫЙ ТОК?

Успехи в развитии техники преобразования энергии, появление источников постоянного тока большой мощности, достижения огнеупорной промышленности, обеспечившие высокую стойкость подины, в которой смонтирован подовый электрод, привели к созданию ряда удачных конструкций ДСП постоянного тока (рис. 17.9, а, б).

Для питания постоянным током используют как тиристорные, так и диодные преобразователи. Разработан ряд конструкций токопроводящих узлов подины и подовых электродов с воздушным или водяным охлаждением, в том числе одностержневых, многостержневых, многопластинчатых (рис. 17.10).

Обычно приводят следующие преимущества печей постоянного тока по сравнению с печами переменного тока: меньший удельный расход электродов; снижение уровня фликкера1; возможность подводить большую мощность; надежность электрооборудования; работа с длинными дугами; перемешивание ванны за счет электродинамических сил; упрощение технического обслуживания и сокращение трудовых затрат; равномерная тепловая нагрузка на футеровку; снижение уровня шума; стабилизация технологии; лучшее формирование колодцев при их проплавлении; снижение угара легирующих элементов; снижение содержания азота в стали; уменьшение газовыделения и пыле-образования; снижение расхода огнеупоров; повышение производительности.

Однако, несмотря на широко рекламируемые преимущества печей постоянного тока, некоторые фирмы предпочитают устанавливать новые трехфазные печи. Причина в следующем: ниже капитальные затраты на печь переменного тока; практически одинаковый суммарный расход электроэнергии; сближение показателей по торцовому расходу электродов и воздействию на питающую сеть высокоимпеданс-ных трехфазных печей и печей постоянного тока; большая гибкость в регулировании температуры ванны у печей переменного тока.

1 От англ, flicker— мерцание.

Рис. 17.9. Схемы дуговых печей переменного (а) и постоянного (б) тока (1 — электроды; 2 — свод; 3— рабочее окно; 4— ванна; 5— механизм наклона; 6— сливной желоб; 7— корпус; 8 — подовый электрод— анод); система быстрой замены анода на ДСП постоянного тока (в)

(см. на цветной вклейке)

Вполне вероятно, что в ближайшем будущем продолжится соревнование дуговых печей постоянного и переменного тока, будут строиться и те и другие печи (может быть, в большем количестве дуговые печи постоянного тока).

Рис. 17.10. Многопластинчатый подовый электрод

Date: 2016-05-25; view: 906; Нарушение авторских прав