Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Условия эксплуатации. 1 page

|

|

2. Экономия металла (высокая стоимость).

3. Транспортабельность (перевозка по частям или целиком с применением соответствующих транспортных средств).

4. Технологичность – использование современных технологических приемов, обеспечивающих снижение трудоемкости.

5. Скоростной монтаж. Сборка в наименьшие сроки.

6. Долговечность – определяется сроками физического и морального износа.

7. Эстетичность. Конструкция должна обладать гармоничными формами.

Основным принципом проектирования является достижение трех главных показателей: экономии стали, повышение производительности труда при изготовлении, снижение трудоемкости и сроков монтажа, которые определяют стоимость конструкции.

Достигается это путем использования низколегированных и высокопрочных сталей, экономичных прокатных и гнутых профилей, внедрения в строительство пространственных, предварительно напряженных, висячих, трубчатых и т. п. конструкций, совершенствованием методов расчета и изысканием конструктивных оптимальных решений с использованием ЭВМ. Кроме того, разработаны типовые решения часто повторяющихся конструктивных элементов - колонн, ферм, подкрановых балок, оконных и фонарных проемов, радиомачт, башен, опор линии электропередачи, резервуаров т.п.

19 Работа стали под нагрузкой (при статической нагрузке, при концентрации напряжений, при повторной нагрузке, ударная вязкость, хрупкое разрушение)

Сталь в основном состоит из феррита с включением перлита. Зерна перлита значительно прочнее ферритовой основы. Эти две разные по прочностным, упругим и пластическим показателям составляющие и определяют работу углеродистой стали под нагрузкой.

Большое препятствие образованию вигов в зернах феррита создают в стали более прочные зерна перлита, поэтому прочность стали значительно выше прочности чистого железа.

Работу стали при одноосном напряжении можно проследить по испытанию образца на растяжения.

В стадии 1 до предела пропорциональности Ơр происходят упругие деформации, пропорциональные действующим напряжениям. Связь между напряжением и деформациями подчиняется закону Гука (Ơ=Еε) – это стадия упругой работы.

Деформации удлинения в этой стадии материала происходят за счет упруго возвратных искажений кристаллической решетки и исчезают после снятия нагрузки.

|

При дальнейшем увеличении нагрузки дислокации (стадия 2) начинают скапливаться около границ зерен феррита, что способствует появлению отдельных сдвигов в зернах феррита; прямая пропорциональность между напряжениями и деформациями нарушается (участок упруго пластической работы между Ơр и Ơy) – деформации начинают расти быстрее напряжений. Последующее увеличение напряжений приводит к интенсивному движению дислокаций и увеличению их плотности, развитию линий сдвига в зернах феррита; деформации растут при постоянной нагрузке. На диаграмме появляется площадка текучести (стадия 3).

Протяженность площадки текучести низкоуглеродистых и некоторых низколегированных сталей составляет 1,5 – 2,5%.

Развитие деформаций происходит в результате упругого деформирования и необратимых пластических сдвигов. При снятии нагрузки упругая часть деформаций исчезает, а необратимая остается, приводя к остаточным деформациям (линия разгрузки идет параллельно упругой части линии нагрузки).

Дальнейшее развитие деформации сдерживается у границ зерен. Линии сдвига искривляются, движение дислокации затрудняется, и рост деформаций возможен только при увеличении нагрузки (стадия 4 – самоупрочнение), материал работает как упругопластический.

При напряжениях, близких к временному сопротивлению (Ơu) продольные и поперечные деформации локализуются в наиболее слабом месте, и в образце образуется шейка. Площадь сечения шейки интенсивно уменьшается, напряжения в месте сужения растут, поэтому, несмотря на то, что нагрузка на образец снижается, в месте образования шейки нарушаются силы межатомного сцепления и происходит разрыв.

Площадка текучести свойственна сталям с содержанием углерода 0,1-0,3%.

|

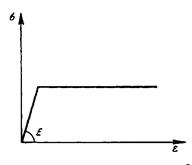

При работе конструкции в упругопластической области диаграмму работы стали Ơ - ε можно упростить в сторону некоторого запаса и заменить идеализированной диаграммой упругопластического тела, совершенно упругого до предела текучести и совершенно пластичного после него (диаграмма Прандтля).

При сжатии коротких образцов, которые не могут потерять устойчивость, сталь ведет себя также как и при растяжении, т.е. предел пропорциональности, предел текучести и модуль упругости совпадают.

Однако разрушить при сжатии короткие образцы, изготовленные из пластической стали, и определить временное сопротивление не представляется возможным, поскольку образец сжимается и в конечном результате расплющивается. Высокопрочные стали, с пониженной пластичностью, могут разрушаться по наклонному сечению от среза.

Так как в упругой и упругопластической стадиях работы сталь ведет себя при растяжении и сжатии одинаково, то соответствующие характеристики принимаются также одинаковыми.

Повышенная несущая способность при сжатии некоторых образцов в области самоупрочнения используется при работе стали на смятие.

При работе материала в упругой стадии повторное загружение не отражается на работе, поскольку упругие деформации обратимы.

При повторном нагружении металла в упругопластической области возникает наклеп. Увеличивается область упругой работы, а пластичность падает. Сталь становится более хрупкой.

Многократное повторное нагружение может привести к разрушению при меньших напряжениях, чем временное сопротивление и даже предел текучести. Это явление называется усталостью металла, а разрушение – усталостным.

Способность металла сопротивляться усталостному разрушению называется выносливостью, а напряжения, при которых происходит разрушение – вибрационной прочностью Ơвб.

Усталостное разрушение происходит вследствие накопления числа дислокаций при каждом загружении и концентрации их около стыков зерен с последующим скоплением в большие группы, что приводит к рыхлению металла в этом месте и образованию трещин, которые развиваясь, приводят к разрыву. При каждом нагружении деформации в поврежденном месте нарастают. Линии разгрузки не совпадают с линиями нагрузки, образуя петли гистерезиса. Площадь петли характеризует энергию, затраченную при каждом цикле нагрузки на образование новых несовершенств в атомной структуре и дислокаций там, где образуются трещины, металл как бы перетирается, образуя гладкие истертые поверхности, затем трещина быстро развивается и происходит разрыв.

Вибрационная прочность зависит от числа циклов загружения и вида загружения.

При большом числе циклов кривая вибрационной прочности (кривая Вел Лера) асимметрически приближается к некоторому пределу, называемому пределом выносливости (усталости). Обычно проводят 2х106 циклов нагружения, чтобы определить выносливость, так как меньшее количество циклов мало отличается от предела усталости.

Алюминиевые сплавы не имеют предела усталости, и их вибрационная прочность при увеличении числа циклов постоянно снижается.

Работа стали при концентрации напряжений. В местах искажения сечения (у отверстий, выточек, надрезов, утолщений) происходит искривление линий силового потока и их сгущение около препятствий, что приводит к повышению напряжений в этих местах.

Отношение максимального напряжения в местах концентрации к номинальному, равномерно распределенному по ослабленному сечению, называется коэффициентом концентрации. Коэффициент концентрации у круглых отверстий и полукруговых выточек имеет значение 2-3. В местах острых надрезов оно выше и тем больше, чем меньше радиус кривизны надреза и чем гуще собирается в этих местах силовой поток; коэффициент концентрации в этом случае достигает значения 6-9.

Напряженное состояние изделия при наличии концентрации напряжений очень сложное, однако в основном по характеру работы металла можно установить две зоны: зону резкого перепада напряжений и зону с распределением напряжений, близким к равномерному.

Развитие пластических деформаций и разрушение при равномерном распределении напряжений происходят под действием касательных напряжений. При резком перепаде напряжений общие сдвиговые деформации происходить не могут, поэтому в этих областях металл разрушается путем отрыва по плоскостям, нормальным к действующей силе. Такой отрыв можно назвать техническим, а отвечающая ему прочность много ниже, чем прочность монокристалла на отрыв, но выше, чем прочность при сдвиге.

Испытаниями установлено, что конструкции из низколегированных, особенно термоупрочненных сталей сопротивляются разрушению лучше, чем малоуглеродистые стали.

Применение высокопрочных сталей в конструкциях, подвергающихся многократному воздействию повторных нагрузок, не всегда оправдывается по экономическим соображениям.

Ударная вязкость. Склонность металла к хрупкому разрушению и чувствительность к концентрации напряжений проверяют испытанием на ударную вязкость – определением величины работы, затрачиваемой на разрушение надрезанного образца. Ударная вязкость измеряется удельной работой, затрачиваемой на разрушение образца. В надрезанном образце напряжения распределены неравномерно. Ударное воздействие на образец увеличивает возможность перехода металла образца в хрупкое состояние.

Температура, при которой происходит спад ударной вязкости, или ударная вязкость снижается ниже 0,3МДж/м2, принимается за порог хладоломкости.

Ударная вязкость особенно резко снижается у состаренного металла. Поэтому для особо ответственных конструкций ударную вязкость определяют после искусственного старения.

Работа стали при повторных нагрузках. При работе металла в упругой стадии повторное загружение не отражается на работе материала, покольку упругие деформации обратимы.

При работе материала в упругопластчиной стадии повторная нагрузка ведет к увеличению пластических деформаций в результате необратимых искажений структуры металла предыдущими нагружением и увеличением числа дислокаций. При достаточно большом перерыве упругие свойства материала восстанавливаются и достигают пределов предыдущего цикла. Это повышение упругих свойств называется наклепом. Наклеп связан со старением и искажением атомной решетки кристаллов и закреплением ее в новом деформационном положении. При повторных нагружениях в пределах наклепа материал работает как упругий, но полное удлинение уменьшается в результате необратимых остаточных деформаций, полученных при первых нагружениях, т. е. металл становится как бы более жестким.

Повышение прочности благодаря наклепу используется в алюминиевых сплавах и арматуре ж/б конструкций; в стальных конструкциях оно не используется, поскольку наклепанная сталь получается более жесткой и склонной к хрупкому разрушению.

При многократном непрерывном нагружении возникает явление усталости метала, выражающиеся в понижении его прочности, приближающейся к некоторой величине, ниже которой разрушения стали не происходит. Эта величина называется пределом усталости прочности. Пределу выносливости стали отвечает примерно 10 млн. циклов нагрузки.

Отрицательная температура несколько повыщает предел выносливости малоуглеродистых сталей.

Хрупкое разрушение. Несущая способность элементов металлических конструкций, изготавливаемых из малоулеродистых сталей, зависит от условий нагружения и температуры эксплуатации.

Хрупкое разрушение определяется разрушением при малых деформациях, без ярко выраженного развития пластичности. На хрупкость стали оказывают существенное влияние в основном качество стали, старение, концентрация напряжений, температура эксплуатации, характер силового воздействия.

Загрязнение стали, включение серы и фосфора, избыточное содержание углерода способствуют увеличению ее хрупкости. Легирование и термическая обработка повышают сопротивление хрупкому разрушению. При возможности хрупкого разрушения конструкции следует применять углеродистую сталь полуспокойных и спокойных плавок.

Факторы, способствующие хрупкому разрушению учитываются при расчете конструкций. Сопротивление хрупкому разрушению оценивается положениями линейной механики разрушения и на основе обширных экспериментальных исследований.

20 Расчет металлических элементов на центральное растяжение, центральное сжатие, изгиб

Поведение под нагрузкой центрально растянутого элемента полностью соответствует работе материала при простом растяжении.

Предельные состояния первой группы центрально растянутых элементов проверяют расчетом по прочности и непригодности к эксплуатации.

Прочность проверяется путем сравнения напряжений, вычисленных от расчетных нагрузок, с расчетным сопротивлением, установленным по временному сопротивлению, умноженным на коэффициент условий работы и деленным на коэффициент надежности.

где

где  - продольная сила, определяемая от расчетных нагрузок;

- продольная сила, определяемая от расчетных нагрузок;  - площадь нетто растянутого элемента;

- площадь нетто растянутого элемента;  - расчетное сопротивление.

- расчетное сопротивление.

Пригодность к эксплуатации центрально растянутых элементов устанавливается путем ограничения развития деформаций только упругой областью. При наступлении текучести в растянутом элементе при свободном деформировании удлинение происходит сразу всю площадку текучести. Поэтому расчетом производится вторая проверка – упругая работа растянутого элемента путем сравнения продольных напряжений, вычисленных от расчетных нагрузок, с расчетным сопротивлением, установленным по пределу текучести и умноженным на коэффициент условий работы:

Для изгибаемых элементов (балок), у которых пролет превышает высоту поперечного сечения (в 5 и более раз) изменение деформаций по высоте сечения происходит по линейному закону, напряжения распределяются только до предела текучести ƠT.

Напряжения в точках, находящихся на расстоянии “y” от нейтральной оси, определяются по формуле Ơ = М y / Ix, где  - изгибающий момент в рассматриваемом сечении балки; Ix - момент инерции сечения.

- изгибающий момент в рассматриваемом сечении балки; Ix - момент инерции сечения.

Максимальное напряжение возникает когда  : Ơmax. = М(h/2)/Ix. Отношение момента инерции Ix к расстоянию от нейтральной оси до крайней точки сечения

: Ơmax. = М(h/2)/Ix. Отношение момента инерции Ix к расстоянию от нейтральной оси до крайней точки сечения  называется моментом сопротивления Wx = Ix(2/h), тогда Ơmax = M/Wx.

называется моментом сопротивления Wx = Ix(2/h), тогда Ơmax = M/Wx.

Для проверки прочности изгибаемых элементов, работающих в пределах упругих деформаций, необходимо, чтобы максимальные нормальные и касательные напряжения в балке от расчетной нагрузки не превосходили соответствующих расчетных сопротивлений.

|

; (1)

; (1)

τ = Q S /I t≤ Rs  c.

c.

где  и

и  - максимальный момент и поперечная сила в балке от расчетной нагрузки;

- максимальный момент и поперечная сила в балке от расчетной нагрузки;  - момент сопротивления нетто поперечного сечения балки, в случае несимметричного сечения балки выбирается Wnmin = Ix / y max;

- момент сопротивления нетто поперечного сечения балки, в случае несимметричного сечения балки выбирается Wnmin = Ix / y max;  - статический момент сдвигающейся части сечения относительно нейтральной оси; I - момент инерции сечения балки;

- статический момент сдвигающейся части сечения относительно нейтральной оси; I - момент инерции сечения балки;  - толщина стенки.

- толщина стенки.

По второму предельному состоянию наибольший прогиб балки от нагрузки при эксплуатации сравнивается с предельной величиной указанной в нормах, либо в задании на проектирование.

Величина прогиба зависит от расчетной схемы балки, а предельный прогиб – от назначения. Например, для главной балки рабочей площадки промздания, имеющей один пролет и шарнирные опоры, загруженной равномерно распределенной нагрузкой, проверка прогиба производится по формуле:  где

где  - максимальный прогиб балки;

- максимальный прогиб балки;  - нормативная нагрузка на балку;

- нормативная нагрузка на балку;  - прогиб балки; E I - изгибная жесткость балки; 400 – норма прогиба балки.

- прогиб балки; E I - изгибная жесткость балки; 400 – норма прогиба балки.

Формула для проверки прочности изгибаемых элементов при наличии пластических деформаций (пластический шарнир) получается из выражения (1) путем замены  на

на  , т.е. M / (c Wn) ≤ Ry γc или M / Wn ≤ cRy γc.

, т.е. M / (c Wn) ≤ Ry γc или M / Wn ≤ cRy γc.

Сравнивая это выражение с (1) видим, что формально учет пластических деформаций сводится к повышению расчетного сопротивления умножением на величину “c”, коэффициент, характеризующий резерв несущей способности изгибаемого элемента, обусловленный пластической работой металла, и определенный по формуле для балок двутаврового сечения, как наиболее распространенного в изгибаемых элементах

(2), где

(2), где  - отношение площадей поперечного сечения пояса и стенки балки.

- отношение площадей поперечного сечения пояса и стенки балки.

Для прокатных двутавров различных типов

, чему соответствует значение с = 1,1.Для составных двутавров коэффициент “c” вычисляется по формуле (2). Для прямоугольного сечения, когда площадь

, чему соответствует значение с = 1,1.Для составных двутавров коэффициент “c” вычисляется по формуле (2). Для прямоугольного сечения, когда площадь  поясов балки можно приравнять к нулю – с = 1,5.

поясов балки можно приравнять к нулю – с = 1,5.

Устремляя площадь стенки к нулю из двутавра получаем расчетные сечения фермы или балки с гибкой стенкой, тогда с = 1.

Наибольшим пластическим резервом будет обладать балка с поперечным сечением (см. рис.2.2, а), для нее с = 2.

Практически выбор формы поперечного сечения изгибаемых элементов зависит от многих факторов, среди которых главным является расход металла, так как его стоимость составляет 80% общей стоимости конструкции.

Кроме нормальных напряжений Ơ в балках возникают и касательные напряжения τxy, зависящие от поперечной силы  и локальных напряжений Ơy в местах передачи на балку сосредоточенных нагрузок. Например, для балок, загруженных сосредоточенными силами по пролету (рис.2.3, а) определяющей будет компонента Ơx. При большей сосредоточенной нагрузке на балке с малым пролетом определяющим будет напряжение τxy.. Распределение Ơпр по высоте балки в упругой стадии будет существенно отличаться от предыдущего случая, а при дальнейшем увеличении нагрузки вплоть до появления пластического шарнира (Ơпр = ƠT) обусловит более развитую пластическую область вблизи нейтральной оси.

и локальных напряжений Ơy в местах передачи на балку сосредоточенных нагрузок. Например, для балок, загруженных сосредоточенными силами по пролету (рис.2.3, а) определяющей будет компонента Ơx. При большей сосредоточенной нагрузке на балке с малым пролетом определяющим будет напряжение τxy.. Распределение Ơпр по высоте балки в упругой стадии будет существенно отличаться от предыдущего случая, а при дальнейшем увеличении нагрузки вплоть до появления пластического шарнира (Ơпр = ƠT) обусловит более развитую пластическую область вблизи нейтральной оси.

При рассмотренном многократном напряженном состоянии проверку прочности балки можно производить по формуле:

где 1,15 – коэффициент, учитывающий развитие пластических деформаций в балке (аналогично коэффициенту “ c ”).

При изгибе относительно двух главных осей инерции поперечного сечения балки (x, y) – косом изгибе - допускается проверку прочности производить по упрощенной формуле Mx/(cx  Wx.n.min)+My/(cy Wy.n.min) ≤ Ry γc при τ≤ 0,5Rs,

Wx.n.min)+My/(cy Wy.n.min) ≤ Ry γc при τ≤ 0,5Rs,  и

и  даются в зависимости от формы сечения;

даются в зависимости от формы сечения;  - зависит от величины

- зависит от величины  .

.

Исчерпание несущей способности длинных гибких стержней, работающих на осевое сжатие, происходит от потери устойчивости (рис.2.4, а).

Поведение стержня под нагрузкой характеризуется графиком (рис.2.4,б), где вначале с ростом нагрузки стержень сохраняет прямолинейную форму, с дальнейшим ростом нагрузки, когда  стержень теряет свою устойчивость и начинает выпучиваться. Последующий (небольшой) рост внешней нагрузки сопровождается быстрым увеличением поперечного прогиба f. После достижения максимальной нагрузки – второй критической силы

стержень теряет свою устойчивость и начинает выпучиваться. Последующий (небольшой) рост внешней нагрузки сопровождается быстрым увеличением поперечного прогиба f. После достижения максимальной нагрузки – второй критической силы  - стержень теряет несущую способность (неустойчивое состояние).

- стержень теряет несущую способность (неустойчивое состояние).

Устойчивое состояние может быть при  и

и  (точки 1 и 2). Однако при

(точки 1 и 2). Однако при  стержень может находиться в устойчивом состоянии (точка 2) и неустойчивом (точка 3) при одинаковой сжимающей силе.

стержень может находиться в устойчивом состоянии (точка 2) и неустойчивом (точка 3) при одинаковой сжимающей силе.

Критическое состояние может быть при  и при

и при  (точки

(точки  и

и  ).

).

|

Соответствующее критическое напряжение будет:

где

где  - критическая сила равная π2ΕI /lo2 (формула Эйлера);

- критическая сила равная π2ΕI /lo2 (формула Эйлера);  - площадь поперечного сечения стержня; заменяя I / A получаем i =

- площадь поперечного сечения стержня; заменяя I / A получаем i =  - радиус инерции;

- радиус инерции;  - гибкость стержня;

- гибкость стержня;  - расчетная длина стержня;

- расчетная длина стержня;  - коэффициент приведения, зависящий от способа закрепления концов стержня.

- коэффициент приведения, зависящий от способа закрепления концов стержня.

Рис.2.4. Работа центрально-сжатого стержня: а – расчетная схема; б – зависимость между

нагрузкой и прогибом стержня

Формула справедлива при постоянном  , т.е. при напряжениях

, т.е. при напряжениях  , при этом

, при этом  . Напряжения

. Напряжения  - предел пропорциональности.

- предел пропорциональности.

На практике гибкость центрально сжатых стержней (колонн, элементов ферм, рам и т.д.) составляет примерно половину указанных предельных.

В приведенной классической схеме, в которой предполагается, что в момент потери устойчивости нагрузка остается постоянной, тогда на выпуклой стороне стержня происходит разгрузка и материал начинает работать по упругому закону. Однако, если деформация сжатия в процессе продольного изгиба растет или остается постоянной в каждой точке сечения стержня, т.е. разгрузки не происходит, то все сечение находится в пластическом состоянии, характеризуемом касательным модулем деформации  .

.

В этом случае критическое напряжение в пластической области будет

В строительных конструкциях встречаются обе схемы работы сжатых стержней. Например, сжатые элементы статически неопределимых систем (ферм, рам) теряют устойчивость по классической схеме - с разгрузкой. В момент потери устойчивости происходит перераспределение усилий между элементами. В колоннах, работающих по статически определимой схеме, будет реализовываться вторая схема – без разгрузки.

До сих пор рассматривался идеально прямой стержень с нагрузкой, приложенной строго по оси. Однако в практике такого не существует. Конструктивное оформление концов сжатых стержней не обеспечивает идеальную центровку, поэтому эти факторы учитываются введением в расчет эквивалентного эксцентриситета сжимающей силы “  ”. Он зависит от гибкости и с ростом ее возрастает. В практических расчетах пользуются

”. Он зависит от гибкости и с ростом ее возрастает. В практических расчетах пользуются  , т.е. со случайным эксцентриситетом. Тогда

, т.е. со случайным эксцентриситетом. Тогда  где

где  - коэффициент устойчивости или его еще называют коэффициентом предельного изгиба при центральном сжатии.

- коэффициент устойчивости или его еще называют коэффициентом предельного изгиба при центральном сжатии.

В нормах на проектирование даются формулы и соответствующие таблицы для определения  .

.

21 Расчет металлических элементов на внецентренное растяжение, внецентренное сжатие

Предельные состояния внецентренно растянутых и жестких внецентренно сжатых элементов определяют несущей способностью по прочности или развитием пластических деформаций, а гибких внецентренно сжатых – потерей устойчивости.

Расчет на прочность. Предельные состояния по прочности внецентренно растянутых (растянуто-изогнутых) и внецентренно сжатых (сжато-изогнутых) элементов конструкций при динамических воздействиях, а также элементов конструкций, выполненных из сталей высокой прочности с расчетным сопротивлением  определяют достижением наибольшими фибровыми напряжениями расчетного сопротивления. Их расчет выполняется по упругой стадии работы материала по формуле:

определяют достижением наибольшими фибровыми напряжениями расчетного сопротивления. Их расчет выполняется по упругой стадии работы материала по формуле:

Для внецентренно сжатых и внецентренно растянутых элементов из пластических сталей с пределом текучести до 580 МПа при действии статических нагрузок предельное состояние до прочности определяется с учетом развития пластических деформаций.

Развитие пластических деформаций при наличии момента продольной силы так же, как и в изгибаемых элементах, приводит к образованию шарнира пластичности, но при этом положение нейтральной оси в процессе развития пластических деформаций смещается. При увеличении момента и продольной силы на одной из сторон стрежня фибровые напряжения достигают предела текучести и затем останавливаются в своем развитии.

Date: 2016-05-23; view: 531; Нарушение авторских прав