Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Полугерметичные поршневые Компрессоры

|

|

3 Специальная часть 19

3.1 Организация ремонта тормозного оборудования 19

3.2 Ремонт компрессоров при ТР без снятия их с локомотивов 20

3.3 Ремонт компрессоров со снятием с локомотивов 21

3.4 Испытания компрессоров 30

4 Автоматизация холодильной установки 32

4.1 Системы и приборы автоматического регулирования 32

4.2 Автоматическая сигнализация 34

4.3 Автоматическая защита 34

5 Электроснабжение холодильной установки 35

5.1 Проектировании систем электроснабжения холодильной установки 35

6 Требования техники безопасности при ремонте тормозных приборов 37

6.1.1 Переход через пути 37

6.1.2 Проход вдоль путей 38

7 Экономическая часть 39

7.1 Расчёт капитальных затрат 39

7.2 Годовая производственная программа холодильника 43

7.2 Годовая производственная программа холодильника 43

Заключение 45

Список использованных источников 46

Приложение А Технические параметры компрессора Bitzer 4H-15.2Y 47

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Электровоз - локомотив, приводимый в движение находящимися на нём тяговыми электродвигателями, которые получают электроэнергию от стационарного источника - энергосистемы через тяговые подстанции и тяговую сеть от контактного провода либо от собственных тяговых аккумуляторных батарей. Выпускаются также комбинированные контактно-аккумуляторные электровозы, которые могут работать как от контактной сети, так и от аккумуляторной батареи. Подавляющее большинство находящихся в эксплуатации электровозов магистральных ж. д. являются неавтономными, т. е. не могут работать без контактной сети. На путях промышленных предприятий часто используются автономные электровозы, не зависящие от контактной сети. Для обеспечения маневровых работ наиболее подходящими являются контактно-аккумуляторные электровозы, которые используются также широко для обслуживания горных выработок, где прокладка контактного провода затруднена или невозможна. Таким образом, эксплуатируемые электровозы могут быть классифицированы по назначению, степени автономности, роду тока в тяговой сети; в зависимости от области использования и конструкции имеют ряд различных направлений.

Первые электровозы появились на железнодорожном транспорте в конце ХIХ в. как локомотивы, альтернативные паровозам. Развитие электротехники позволило создать мощные электродвигатели постоянного тока и двигатели переменного трехфазного тока. Были решены также проблемы генерирования электроэнергии и её передачи по контактной сети. Идея реализации электрического локомотива с автономным или неавтономным питанием была высказана в первой половине ХIХ в., но первые практические результаты были получены в 1880 г. В России инженер Ф. А. Пироцкий установил электрический двигатель на пассажирском вагоне и провел первые опыты; в 1880 г. в Санкт-Петербурге был проложен для электровагона рельсовый путь. В том же году Э. В. Сименс в Германии и Т. А. Эдисон в США предложили свои конструкции. Новые локомотивы смогли заменить паровую тягу в специфических условиях эксплуатации железной дороги в длинных тоннелях и на горных (перевальных) участках с большими уклонами. При этом проявились главные преимущества электровоза - отсутствие выбросов отработанных газов, возможность увеличения силы тяги путём форсировки тяговых электродвигателей на руководящем уклоне, реализация идеи рекуперативного торможения с возвратом энергии в тяговую сеть. Впоследствии область рационального применения электровозов существенно расширилась: их стали использовать и на равнинных участках с интенсивным движением поездов, где решающее значение имел высокий КПД самого электровоза (до 88÷91%) и всей системы электрической тяги (до 30% при питании преимущественно от тепловых электростанций и до (50÷60) % при питании от гидроэлектростанций).

Первые электровозы на российских ж. д. появились в 1929-1930 гг. в связи с электрификацией Сурамского перевала на Закавказской железной дороге (линия Баку-Батуми). На линии эксплуатировались закупленные в Италии, США, и Германии шестиосные электровозы постоянного тока 3 кВ, получившие обозначение С (с индексом, соответствующим стране-изготовителю). В России было налажено производство электровозов на Коломенском заводе совместно с московским заводом «Динамо», который начал выпускать тяговые электродвигатели и электрооборудование. В 1932 г. был выпущен первый отечественный грузовой электровоз сети Сс, впоследствии - ВЛ19 (цифра 19 указывает осевую нагрузку в т на рельсы). Этот принцип сохранялся в обозначениях электровозов ВЛ22 и ВЛ23, позже перешли к указанию числа осей (постоянного тока ВЛ8), а затем добавили букву «О», которая обозначала род тока (электровозы, работающие на однофазном токе), соответственно шестиосные и восьмиосные локомотивы ВЛ60, ВЛ80 (позднее буква трансформировалась в ноль).

Первые электровозы на российских ж. д. появились в 1929-1930 гг. в связи с электрификацией Сурамского перевала на Закавказской железной дороге (линия Баку-Батуми). На линии эксплуатировались закупленные в Италии, США, и Германии шестиосные электровозы постоянного тока 3 кВ, получившие обозначение С (с индексом, соответствующим стране-изготовителю). В России было налажено производство электровозов на Коломенском заводе совместно с московским заводом «Динамо», который начал выпускать тяговые электродвигатели и электрооборудование. В 1932 г. был выпущен первый отечественный грузовой электровоз сети Сс, впоследствии - ВЛ19 (цифра 19 указывает осевую нагрузку в т на рельсы). Этот принцип сохранялся в обозначениях электровозов ВЛ22 и ВЛ23, позже перешли к указанию числа осей (постоянного тока ВЛ8), а затем добавили букву «О», которая обозначала род тока (электровозы, работающие на однофазном токе), соответственно шестиосные и восьмиосные локомотивы ВЛ60, ВЛ80 (позднее буква трансформировалась в ноль).

Электровозы, имеющие обозначение ВЛ, были предназначены для грузового движения, хотя довольно часто используются и для тяги пассажирских поездов. Конструктивная скорость электровозов ВЛ обычно не превышает 110 км/ч. В 70-е гг. был реализован переход на более мощные двенадцатиосные электровозы на базе двух 6-осных секций, в каждой из которых кузов опирался на три двуосные тележки (постоянного тока ВЛ15 и переменного тока ВЛ85, ВЛ86). Однако одновременно получила распространение и концепция более гибкого типажного решения, когда выпускались четырёхосные секции, из которых можно было формировать тяговые единицы из 2÷4 секций (постоянного тока ВЛ11М, переменного тока ВЛ80С). По мере расширения электрификации ж. д. наряду с грузовыми электровозами начался выпуск скоростных электровозов, параметры которых были приспособлены для тяги пассажирских поездов. Первый пассажирский электровоз, получивший наименование ПБ (Политбюро), был выпущен Коломенским заводом в 1934 г. Электровоз имел 6 осей, групповой привод колесных пар. Небольшие партии грузовых электровозов ВЛ19, ВЛ22, ВЛ60 выпускались с измененным передаточным отношением от тяговых двигателей на колесные пары, что позволяло использовать их в пассажирских сообщениях (с дополнительной буквой П, например, ВЛ60П).

В начале 90-х гг. произошло значительное снижение перевозочной работы, вследствие чего потребность в сверхмощных электровозах сократилась, имевшийся парк электровозов стал вполне достаточным для выполнения перевозок; выпуск новых электровозов сократился. Электровоз ВЛ85, имевший наиболее отработанную конструкцию, начали выпускать в  односекционном исполнении (ВЛ65). Для возможности использования электровоза в пассажирском сообщении было применено опорно-рамное подвешивание тяговых двигателей, в результате чего конструктивная скорость повысилась до 140 км/ч. Было предусмотрено электрическое отопление пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных - грузопассажирских.

односекционном исполнении (ВЛ65). Для возможности использования электровоза в пассажирском сообщении было применено опорно-рамное подвешивание тяговых двигателей, в результате чего конструктивная скорость повысилась до 140 км/ч. Было предусмотрено электрическое отопление пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных - грузопассажирских.

Основу эксплуатируемого парка пассажирских локомотивов составляют 6-осные электровозы ЧС2 и ЧС2Т постоянного тока, электровозы ЧС4 и ЧС4Т переменного тока, а также 8-осные электровозы ЧС6, ЧС7 и ЧС200 постоянного тока и с такой же ходовой частью электровозы ЧС8 переменного тока. С середины 90-х гг. на магистральных ж. д. эксплуатируются скоростные пассажирские электровозы (1994 г.), восьмиосные односекционные электровозы ЭП200, конструктивную скорость которых предполагалось довести до 250 км/ч, и упрощенная модификация такого электровоза на конструктивную скорость 160 км/ч. В 2001 г. в связи с развитием скоростного движения выпуск электровозов на максимальные скорости (200÷250) км/ч увеличился. Основные пассажиропотоки в высокоскоростном пассажирском сообщении реализованы мотор-вагонными электропоездами. В середине 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т.д.), а для пассажирских и универсальных - буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока, ЭП10.

Цель дипломного проекта - детальное изучение назначения, конструкции и работы компрессора Bitzer 4H-15.2Y.

Задачи дипломного проекта:

- приобретение навыков работы с нормативно-правовыми документами по изучаемой проблеме;

- изучение конструкции, устройства и принципа работы компрессора Bitzer 4H-15.2Y;

- выявление неисправностей…;

- определение последовательности выполнения операции по …;

- с учётом практических навыков, приобретённых во время прохождения производственной практики в локомотивном депо, описать технологический процесс ремонта компрессора Bitzer 4H-15.2Y, правила техники безопасности и экономические вопросы.

Дипломный проект содержит 47 страниц, состоит из введения, семи глав, заключения,списка использованных источников, 7 рисунков, 1 таблицы.

Для выполнения дипломного проекта была использована учебная, научная,  методическая, справочная литература, СМИ, Интернет.

методическая, справочная литература, СМИ, Интернет.

1 Технико-экономическое обоснование проекта

1 Технико-экономическое обоснование проекта

1.1 Общие положения и основные показатели

работы

Компрессоры предназначены для обеспечения сжатым воздухом тормозной сети поезда и пневматической сети вспомогательных аппаратов: электропневматических контакторов, реверсоров, песочниц и др.

Применяемые на подвижном составе компрессоры классифицируются по числу цилиндров (одно-, двухцилиндровые и т.д.); по расположению цилиндров (горизонтальные, вертикальные, V-и W-образные); по числу ступеней сжатия (одно- и двухступенчатые); по типу привода (с приводом от электродвигателя или от двигателя внутреннего сгорания).

Вспомогательные компрессоры служат для наполнения сжатым воздухом пневматических магистралей, например, главного воздушного выключателя, блокирования щитов высоковольтной камеры и токоприемника при отсутствии сжатого воздуха в главных резервуарах и резервуаре токоприемника после длительной стоянки электроподвижного состава в нерабочем состоянии.

Компрессоры должны полностью обеспечивать потребность в сжатом воздухе при максимальных расходах и утечках его в поезде. Во избежание недопустимого нагрева режим работы компрессора устанавливается повторно-кратковременным. При этом продолжительность включения (ПВ) компрессора под нагрузкой допускается не более 50%, а продолжительность цикла до 10 мин.

Основные компрессоры, применяемые на подвижном составе, как правило, являются двухступенчатыми. Сжатие воздуха в них происходит последовательно в двух цилиндрах с промежуточным охлаждением между ступенями. Работа такого компрессора поясняется рис. 1.

При первом ходе вниз поршня (поз.1) (рис. 1, а) открывается всасывающий клапан (поз.3), и в цилиндр (поз.2) первой ступени поступает воздух из атмосферы Ат при постоянном давлении. Линия всасывания АС (рис. 1, б) располагается ниже штриховой линии атмосферного барометрического давления на значение потерь на преодоление сопротивления всасывающего клапана. При ходе поршня (поз.1) вверх всасывающий клапан (поз.3) закрывается, объём рабочего пространства цилиндра (поз.2) уменьшается и воздух сжимается по линии CD до давления в холодильнике (поз.4), после чего открывается нагнетательный клапан (поз.5) и происходит выталкивание сжатого воздуха в

1 - поршень; 2 - цилиндр первой ступени; 3 - всасывающий клапан; 4 - холодильник;

5 - нагнетательный клапан

Рисунок 1 - Схема двухступенчатого компрессора (а) и теоретическая индикаторная диаграмма его работы (б)

холодильник по линии нагнетания DF с постоянным противодавлением.

В процессе последующего хода поршня (поз.1) вниз происходит расширение оставшегося во вредном пространстве (объём пространства над поршнем в его верхнем положении) сжатого воздуха по линии FB до тех пор, пока давление в рабочей полости не понизится до определенного значения и всасывающий клапан 3 откроется атмосферным давлением. Далее процесс повторяется. На первой ступени воздух сжимается до давления (2,0÷4,0) кгс/см2.

Аналогично работает вторая ступень компрессора со всасыванием воздуха из холодильника (поз.4) по линии FE, сжатием по линии EG, нагнетанием в главные резервуары по линии GH, расширением во вредном пространстве цилиндра второй ступени по линии HF'. Заштрихованная площадь индикаторной диаграммы характеризует уменьшение работы сжатия вследствие охлаждения воздуха между ступенями.

Сжатие воздуха сопровождается выделением теплоты. В зависимости от интенсивности охлаждения и количества теплоты, отбираемой от сжимаемого воздуха, линия сжатия может быть изотермой, когда отводится вся выделяющаяся теплота и температура остается постоянной, адиабатой, когда процесс сжатия идет без отвода  теплоты, или политропой при частичном отводе выделяющейся теплоты.

теплоты, или политропой при частичном отводе выделяющейся теплоты.

Адиабатический и изотермический процессы сжатия являются теоретической идеализацией. Действительный процесс сжатия является политропным.

Основными показателями работы компрессора являются производительность (подача), объемный, изотермический и механический КПД.

Основными показателями работы компрессора являются производительность (подача), объемный, изотермический и механический КПД.

Производительностью компрессора называется объём воздуха, нагнетаемый компрессором в резервуар в единицу времени, замеренный на выходе из компрессора, но пересчитанный на условия всасывания. Производительность компрессора локомотива определяют по времени повышения давления в главных резервуарах с 7,0 до 8,0 кгс/см2.

Объёмный КПД характеризует уменьшение производительности компрессора под влиянием вредного пространства; он зависит от объема вредного пространства и давления. Двухступенчатое сжатие позволяет понизить температуру воздуха в конце сжатия, улучшить условия смазывания компрессора и уменьшить потребляемую компрессором мощность за счет работы, сэкономленной благодаря охлаждению воздуха в промежуточном холодильнике, а также повысить объемный КПД за счет уменьшения соотношения давлений нагнетания и всасывания.

Изотермический КПД позволяет оценить совершенство компрессора.

Механический КПД компрессора учитывает потери на трение в самом компрессоре и потери на привод вспомогательных механизмов - вентилятора и масляного насоса.

Агрегаты компрессорно-конденсаторные воздушного охлаждения с

полугерметичным поршневым компрессором, одноступенчатые.

Расширенный типовой ряд агрегатов охватывает область от 0,75 до 18,5 кВт (номинальной) приводной мощности. Агрегаты поставляются во множестве различных конструктивных исполнений.

Особенности: надёжная оптимизированная конструкция и компактное исполнение.

Обширные области применения: хладагенты R134a, R404A, R507, R22, климатическое, нормальное и низкотемпературное охлаждение.

Исполнение в соответствии с международными предписаниями по предотвращению несчастных случаев «Холодильные установки» (VGB 20).

Увеличенная поверхность теплообмена конденсатора: повышенная холодопроизводительность при уменьшенной потребляемой мощности.

Рациональное полное использование поверхности пластин конденсатора посредством тщательно подобранного соответствующего высокопроизводительного вентилятора.

Защита двигателя обеспечивается благодаря встроенному датчику температуры обмоток.

Наличие электронного регулятора частоты вращения двигателя, изменяемой в зависимости от давления конденсации, также обеспечивает снижение шума во время работы в ночное время. Оптимальные размеры ресивера.

Наличие электронного регулятора частоты вращения двигателя, изменяемой в зависимости от давления конденсации, также обеспечивает снижение шума во время работы в ночное время. Оптимальные размеры ресивера.

По заказу: заполнение эфирным маслом (для R134a, R404A, R507).

Таблица - 1

| Qo на R22 при to=-150C, tокр=+320C, кВт | Реле давления масла электронное, EUR | ТЭН подогрева картера, EUR | Эфирное масло (Y), EUR | Маслоотделитель (c обратным клапаном), EUR | Обратный клапан встроенный, EUR | Прибор защиты INT 389, EUR |

| 29,8 |

2 Конструкторско-технологический раздел

2 Конструкторско-технологический раздел

2.1 Устройство компрессора Bitzer 4H-15.2Y

| Регулирование производительности | 100-50% (опция) |

| Вес | 183 кг |

| Объемная производительность (1450 об/м 50Гц) | 73,60 м3/час |

| Объемная производительность (1750 об/м 60Гц) | 88,83 м3/час |

| Кол-во цилиндров х диаметр х ход поршня | 4?70 мм х 55 мм |

| Макс. давления (LP/HP) | 19/28 бар |

| Тип масла R134a/R407/R404A/R507A | tc<55°C: BSE32 / tc>55°C: BSE55 |

| Тип масла R22 (R12/R502) | B5.2 |

| Заправка маслом | 4,00 дм3 |

| Подогреватель масла в картере | 140 W (опция) |

| Контроль давления масла | MP54 (опция) |

| Сервисный масляный вентиль | опция |

| Защита от перегрева газами нагнетания | опция |

| Разгрузка при пуске | опция |

| Дополнительный вентилятор | опция |

| Водоохлаждаемые головки цилиндров | опция |

| Максимальный рабочий ток | 31,0 А |

| Соотношение в обмотках | 50/50 |

| Пусковой ток (ротор заблокирован) | 81,0 А Y / 132,0 A YY |

| Электронное защитное устройство | INT69VS, INT389 (опция) |

| Класс защиты | IP54, IP69 (опция) |

| CIC-система | опция |

| Антивибрационные проставки | есть |

| Электропитание мотора | 380...420 В Y/3/50 Гц |

| Присоединение линии всасывания | 42 мм - 1 5/8" |

| Присоединение линии нагнетания | 28 мм - 1 1/8" |

| Присоединение водяной линии охлаждения | R?" |

2.1.1 Однокомпрессорные агрегаты на базе поршневых полугерметичных

компрессоров

Расшифровка маркировки

АБ 4DES5Y/10-ЩМШКУО

1 2 3 4

1 – агрегат однокомпрессорный на базе поршневого полугерметичного компрессора

BITZER;

2 - модель компрессора;

3 - объём ресивера;

4 - опции, устанавливаемые на агрегат.

Агрегат представляет собой изделие полной заводской готовности, смонтированное на единой раме. Все составные части контура хладагента соединены трубопроводами. Контур испытан на прочность и герметичность. При поставке контур хладагента агрегата заполнен азотом особой чистоты до избыточного давления консервации, все отверстия заглушены.

Базовый состав агрегата АБ

Базовый состав агрегата АБ

Компрессор: поршневой полугерметичный компрессор Bitzer, заправлен холодильным маслом, уровень которого контролируется через смотровое стекло. Картер компрессора оснащен нагревателем масла, электродвигатель – реле защиты от перегрева обмоток. Начиная с модели 4JE15Y, 4JE22Y в компрессор встроен маслонасос, к которому подключено реле давления масла. Компрессор комплектуется запорными вентилями и сдвоенным реле давления на линии всасывания и нагнетания хладагента.

Линия нагнетания: трубопровод, виброгаситель.

Линия всасывания: теплоизолированный трубопровод, виброгаситель, фильтр. Линия жидкости: трубопровод, фильтр, смотровое стекло.

Ресивер хладагента: соответствует требованиям ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» и оснащен запорным вентилем на выходе.

Рама: является несущим и опорным элементом конструкции агрегата и изготовлена из стального профиля, обладает достаточной жесткостью, окрашена высококачественной противокоррозионной краской, устойчивой к климатическим факторам внешней среды.

Обеспечивает возможность крепления агрегата к фундаменту, а также на виброопоры и удобный доступ для технического обслуживания.

Опции агрегата АБ:

Щ - силовой электрический щит;

М - теплоизолированный маслоотделитель с подогревом и обратным клапаном;

Ш - комплект шаровых вентилей на входы и выходы агрегата;

К - конденсатор воздушного охлаждения укомплектованный вентилятором (ми);

Ц - вентилятор обдува блоков цилиндров;

У - комплект автоматики для установки агрегата на улице (регулятор давления

конденсации на линии нагнетания, дифференциальный клапан на линии перепуска

хладагента в ресивер, обратный клапан на линии слива хладагента в ресивер, реле

высокого давления для регулирования вентилятора (ов) конденсатора);

В - комплект автоматики для выноса конденсатора на улицу (дифференциальный клапан

на линии перепуска хладагента в ресивер, регулятор давления конденсации на линии

слива хладагента в ресивер, реле высокого давления для регулирования вентилятора

(ов) конденсатора);

О - теплоизолированный отделитель жидкости;

П - один регулятор производительности компрессора (начиная с модели 4FES3Y, 4FES5Y).

|

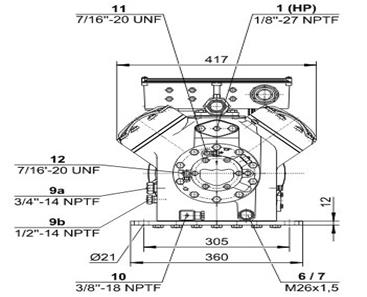

Рисунок 2.1 - Компрессор Bitzer 4H-15.2Y

1 Реле высокого давления (HP)

2 Присоединение датчика температуры нагнетания (HP)

3 Реле низкого давления (LP)

4 СIС- система: форсунка впрыска

4b Датчик CIC- системы

5 Пробка штуцера заправки маслом

6 Пробка штуцера слива масла (магнитная ловушка)

7 Масляный фильтр

8 Возврат масла (маслоотделитель)

9 Штуцеры линий выравнивания, устанавливаемых при параллельном подключении

9a Штуцер линии выравнивания давления газа

9b Штуцер линии выравнивания уровня масла

10 Подогреватель масла в картере

11 Присоединение для реле давления масла +

12 Присоединение для реле давления масла -

13 Штуцер подачи воды для охлаждения

13 Штуцер подачи воды для охлаждения

16 Присоединение для датчика реле давления масла «Delta-P»

3 Специальная часть

3 Специальная часть

Разработка специальной части должна показать умение студента разобраться в проблематике и представить решение технического вопроса (желательно, связанного с темой дипломного проекта). В этом разделе в зависимости от его темы приводится анализ проблемы исследования или литературный обзор, выполняется расчет и описание конструкции агрегата, узла, конструктивного элемента или технологического аппарата (линии), описание схемы монтажа, технологического процесса, или выполняется сравнительный анализ возможных решений поставленной задачи, делаются выводы и в проекте приводится наиболее перспективное решение. Если темой специальной части проекта служит разработка макета или изготовление действующего стенда, приводится его схема и описание.

3.1 Организация ремонта тормозного оборудования

Техническое обслуживание тормозного оборудования при ТО-1 электровозов, тепловозов и мотор-вагонного подвижного состава выполняется локомотивными бригадами.

Техническое обслуживание тормозного оборудования при ТО-2 поездных электровозов и тепловозов выполняется слесарями в специально обустроенных пунктах, как правило, в крытых помещениях, оснащенных необходимым оборудованием, приспособлениями, инструментом и неснижаемым технологическим запасом материалов и запасных частей.

Техническое обслуживание тормозного оборудования при ТО-3 электровозов, тепловозов и мотор-вагонного подвижного состава выполняется в основных локомотивных и мотор-вагонных депо высококвалифицированными слесарями.

Ремонт тормозного оборудования производится в автоматном отделении (участке) локомотивных и мотор-вагонных депо и на локомотиворемонтных заводах, за исключением воздухораспределителей, которые следует ремонтировать на контрольных пунктах автотормозов вагонных депо. Руководство ремонтом тормозного оборудования в локомотивных и мотор-вагонных депо возлагается на мастера вышеуказанных депо.

Автоматные отделения (участки) локомотивных и мотор-вагонных депо и заводов должны быть оснащены механизмами, специальными приспособлениями и стендами для проверки тормозного оборудования. При капитальном ремонте электровозов, тепловозов и мотор-вагонного подвижного состава тормозное оборудование подлежит обязательному снятию для ремонта в цехе или замены новым. При текущих ремонтах электровозов, тепловозов и мотор-вагонного подвижного состава снятию подлежат приборы тормозного оборудования по перечню, утвержденному МПС России, в соответствии с инструкцией ЦТ-533. Снятое тормозное оборудование необходимо ремонтировать и испытывать в объёме, установленном разделами 5 - 12 данной инструкции.

3.2 Ремонт компрессоров при текущем ремонте без

3.2 Ремонт компрессоров при текущем ремонте без

снятия их с локомотивов

На электровозах и электропоездах отбирается проба масла для анализа в лаборатории; проверяется уровень масла, при хорошем состоянии масла следует долить его в картер до нормы. Нормальный уровень масла в картере должен быть между рисками маслоуказателя.

Проверяется состояние воздушных фильтров, сапуна, обратного клапана, маслопровода масляного насоса и его крепления, холодильника компрессора, креплений компрессора. Проверяется состояние и натяжение ремня привода вентилятора. Осматривается и испытываются предохранительные клапан. Предохранительные клапаны регулируются (за исключением предохранительных клапанов электропоездов) при отключенном регуляторе давления на рабочем месте в пневмосистеме тягового подвижного состава при работающем компрессоре на давление срабатывания на 1,0 кгс/кв.см выше установленного для данной серии тягового подвижного состава максимального рабочего давления в главных резервуарах. Регулировка предохранительных клапанов электропоездов по условиям техники безопасности производится только со снятием их с электропоезда на стенде, с одновременной постановкой пломб.

Предохранительные клапаны на холодильнике компрессора должны быть отрегулированы на давление (4,5±0,1) кгс/см2. Обнаруженные неисправности устраняются, неисправные детали заменяются.

В клапанных коробках компрессоров на каждом текущем ремонте локомотивов (мотор-вагонного подвижного состава при ТР-1 через один) проверяется состояние всасывающих и нагнетательных клапанов. В случае выявления неисправностей клапаны разбираются, детали очищаются от нагара. Проверяется состояние деталей. Изломанные или имеющие трещины пластины и пружины, имеющие высоту менее 10 мм, заменяются. Клапанные пластины и другие детали заменяются, если нарушена герметичность клапана. Обращается внимание на правильность установки клапанов в клапанные коробки и надежность их затяжки.

На собранной клапанной коробке компрессоров тепловозов проверяется легкость перемещения подвижных деталей разгрузочного устройства; при нижнем положении подвижных деталей пластины всасывающих клапанов должны быть плотно прижаты к упору клапана.

Для смазки компрессоров применяются масла, установленные Инструкцией по применению смазочных материалов на локомотивах и мотор-вагоном подвижном составе.

Для смазки компрессоров применяются масла, установленные Инструкцией по применению смазочных материалов на локомотивах и мотор-вагоном подвижном составе.

3.3 Ремонт компрессоров со снятием с локомотивов

После снятия компрессора с локомотива или моторвагонного подвижного состава, его очистки, разборки, промывки деталей керосином, обмера и осмотра неисправные детали заменяются, а вышедшие за пределы допусков ремонтируются.

Корпус:картер следует обмыть керосином, обтереть, обмелить, обстучать молотком и тщательно осмотреть. При капитальном ремонте корпус заменить при наличии сквозных и несквозных трещин длиной более 50 мм в количестве более 3 шт., в том числе ранее заваренных трещин в теле корпуса в посадочном месте подшипника глубиной более 5 мм, а также при наличии размеров изнашиваемых поверхностей корпуса, выходящих за пределы допустимых. Несквозные трещины длиной менее 50 мм разрешается восстанавливать холодной сваркой чугуна. Сварка производится в соответствии с требованиями Инструктивных указаний по сварочным работам при ремонте тепловозов, электровозов и мотор-вагонного подвижного состава. Разрешается восстанавливать отколотые лапы (без повреждения стенки корпуса) методом наплавки (литья) в горячем состоянии с предварительной формовкой отколотой части.

При текущих ремонтах корпус, имеющий отломанные части или сквозные трещины между отверстиями для цилиндров и подшипникового фланца, а также смотровых люков, разрешается восстанавливать электро- или газовой сваркой, при этом концы трещины перед заваркой должны быть засверлены.

При ослаблении наружной обоймы шарикоподшипников в корпусе и крышке корпуса разрешается растачивать посадочные места для постановки втулки толщиной не менее 5 мм.

Шпильки с сорванной или забитой резьбой заменяются. Сорванную резьбу под шпильки и разработанные резьбовые отверстия разрешается восстанавливать под следующий размер по соответствующему стандарту с постановкой соответствующих шпилек.

Переднюю крышку корпуса при капитальном ремонте при наличии трещин заменяют. Забоины и риски посадочных плоскостей под цилиндры глубиной более 0,3 мм и забоины привалочного фланца крышки глубиной 0,3 мм и площадью более 10 мм2 устраняют. При этом толщина фланца должна быть не менее 15 мм. Наклеп и другое выступление металла под плоскостью фланца не допускается.

Износ цилиндрической поверхности в крышке под сальник не более 0,08 мм на сторону разрешается восстанавливать омеднением. При большем износе допускается восстанавливать размер до альбомного наплавкой с применением бронзовых или латунных прутков.

Износ цилиндрической поверхности в крышке под сальник не более 0,08 мм на сторону разрешается восстанавливать омеднением. При большем износе допускается восстанавливать размер до альбомного наплавкой с применением бронзовых или латунных прутков.

Внутреннюю поверхность картера в случае повреждения покрытия окрасить автонитроэмалью N 624а, допускается грунтом ГФ020 или ПФ-046.

Цилиндры: цилиндры компрессора заменяются при наличии трещин, изломанных охлаждающих ребер более 15% их общего количества и достижения предельного износа внутреннего диаметра;

Цилиндры с конусностью и овальностью более допустимых размеров расшлифовываются с последующим хонингованием под ремонтные размеры, с допусками и чистотой обработки по требованиям чертежа.

При текущих ремонтах цилиндров разрешается:

а) зачищать на рабочих поверхностях риски, следы задиров и забоин;

б) оставлять на рабочей поверхности цилиндра низкого давления (ЦНД) без исправления задиры, риски и забоины глубиной не более 0,2 мм и длиной не более 100 мм если общая площадь указанных дефектов составляет не более 15 см2 или не более двух отдельных рисок глубиной не более 0,3 мм и длиной не более 70 мм;

в) оставлять на рабочей поверхности цилиндра высокого давления (ЦВД) без исправления задиры, риски и забоины глубиной не более 0,2 мм и длиной до 70 мм, если общая площадь их составляет не более 10 см2, или не более двух отдельных рисок глубиной до 0,5 мм и длиной не более 50 мм;

г) восстанавливать толщину фланцев наплавкой с последующей механической обработкой;

Задиры и забоины на торцевых поверхностях цилиндра глубиной более 0,3 мм площадью более 10 мм2 устраняются.

Коленчатый вал: коленчатый вал при его демонтаже проверяется дефектоскопом и при выявлении трещин независимо от их количества и расположения заменяется;

Внутренние каналы подвода смазки тщательно промываются и продуваются сжатым воздухом;

Шатунную шейку при уменьшении диаметра, наличии на ней рисок и кольцевых выработок, а также с овальностью и конусностью более 0,06 мм следует обточить и отшлифовать под следующий ремонтный размер (разрешается восстанавливать методом газотермического или лазерного напыления с последующей механической обработкой);

Разрешается оставлять на шатунной шейке после шлифовки вмятины в количестве не более двух глубиной 0,2 мм и общей площадью 20 мм2. Оставлять на шатунной шейке поперечные риски запрещается. Перекос шатунной шейки относительно коренных шеек в любой плоскости на всей рабочей длине допускается не более 0,02 мм;

Разрешается оставлять на шатунной шейке после шлифовки вмятины в количестве не более двух глубиной 0,2 мм и общей площадью 20 мм2. Оставлять на шатунной шейке поперечные риски запрещается. Перекос шатунной шейки относительно коренных шеек в любой плоскости на всей рабочей длине допускается не более 0,02 мм;

При наличии на коренных шейках выработки под посадку колец шарикоподшипников разрешается восстанавливать диаметр вала хромированием или вибродуговой наплавки под слоем флюса с последующей обработкой до чертежного размера.

Резиновая манжета и втулка при износе заменяются;

Коническая поверхность вала проверяется калибром по краске, прилегание должно быть не менее 75% поверхности. Допускается утопание конусного калибра до 2 мм от торца конуса;

Шарикоподшипники заменяются при обнаружении выкрашивания металла на поверхности шариков, трещин в обоймах, излома сепаратора или износа беговых дорожек. Новые шарикоподшипники устанавливаются на шейки вала в горячем состоянии, для чего подшипники следует нагреть в масле до температуры 1200С.

При текущих ремонтах, в случае отсутствия ослабления внутренних колец разрешается шарикоподшипники не снимать;

При ремонте компрессора запрещается производить сварочные работы на коленчатом валу, кроме заварки трещин в сварочных швах противовесов. Сварку необходимо проводить в соответствии с Инструктивными указаниями по сварочным работам при ремонте тепловозов, электровозов и мотор-вагонного подвижного состава.

Узел шатунов: шатун, головка шатуна и крышка головки шатуна заменяются при наличии трещин, забоин на черновых поверхностях глубиной более 1 мм, конусности и овальности при разработке отверстий и торцовых поверхностей головки шатуна более допускаемых размеров. Запрещается производить на указанных деталях какие-либо сварочные работы. Допускается на черновых поверхностях деталей зачищать с плавным переходом забоины глубиной не более 1 мм.

При овальности или конусности отверстия диаметром 25 мм в головке шатуна более 0,023 мм разрешается развернуть его в сборе с жестким шатуном до диаметра 25,3 мм с постановкой пальца соответствующего диаметра.

Овальность или конусность отверстия диаметром 45 мм более 0,027 мм, а также наличие рисок и забоин глубиной более 0,2 мм устраняются расточкой до диаметра 45,3 (в степени + 0,065) мм. Наружный диаметр пальца шатунов разрешается увеличить до диаметра 45,3 (в степени + 0,08) мм хромированием.

Овальность или конусность отверстия диаметром 45 мм более 0,027 мм, а также наличие рисок и забоин глубиной более 0,2 мм устраняются расточкой до диаметра 45,3 (в степени + 0,065) мм. Наружный диаметр пальца шатунов разрешается увеличить до диаметра 45,3 (в степени + 0,08) мм хромированием.

При текущих ремонтах шатуны с изгибом до 3 мм разрешается править в холодном состоянии, не допуская появления трещин;

Втулки шатунов заменяются при наличии предельного зазора в сочленении или их ослабления в посадке. Втулки необходимо запрессовать с натягом (0,047÷0,003) мм. Перепрессовка втулок относительно торцов головки шатуна допускается не более 0,5 мм. Недопрессовка не допускается. После запрессовки проверяется совпадение масляного канала во втулке и шатуне.

Разрешается постановка штифтов увеличенного диаметра в отверстие головки шатуна. Штифты не должны доходить до внутренних поверхностей втулок на (0,6±0,3) мм. После запрессовки штифтов выступающую часть их следует спилить заподлицо и закернить;

Поршневые пальцы и пальцы шатунов подвергаются дефектоскопированию. При наличии на полированной поверхности трещин, волосовин, забоин и рисок, уменьшения наружного диаметра, овальности и конусности более 0,01 мм детали заменяются. При большей овальности и конусности, а также при наличии износа более допускаемого разрешается восстанавливать пальцы хромированием с последующей шлифовкой. Толщина хромового покрытия должна быть не более 0,15 мм.

При текущих ремонтах допускается оставлять волосовины на поверхности пальцев; увеличение диаметра поршневого пальца против чертежного размера разрешается на 0,25 мм.

Палец жесткого шатуна диаметром 23 мм заменяется при наличии трещин, рисок и забоин на рабочей поверхности глубиной более 0,1 мм, увеличения отверстия в головке шатуна и шатуне, увеличения отверстия под штифт более 6,5 мм.

При капитальном ремонте шпильки шатуна заменяются новыми независимо от их состояния, при текущих ремонтах проводится дефектоскопирование и при обнаружении трещины шпильки заменяются;

Вкладыши при наличии отколов, трещин и других дефектов, влияющих на нормальную его работу, заменяются. Новые вкладыши следует изготавливать по градационным размерам с соблюдением требований рабочих чертежей, при этом:

а) по внутреннему диаметру вкладыши следует изготавливать в соответствии с градационным размером диаметра шатунной шейки коленчатого вала;

а) по внутреннему диаметру вкладыши следует изготавливать в соответствии с градационным размером диаметра шатунной шейки коленчатого вала;

б) толщину вкладыша по всем градациям увеличивать за счет толщины вкладыша, а толщину баббитовой заливки оставляют в пределах, указанных на рабочем чертеже;

в) прилегание вкладыша в ложе головки шатунов и крышке в сборе проверяют по краске.

Отпечаток краски должен покрывать не менее 85% поверхности каждого вкладыша и располагаться по всей его поверхности. При этом на площади 1 см2 поверхности должно быть не менее двух пятен краски.

г) вкладыши устанавливаются в головку шатунов и крышку с натягом на обе половинки в пределах (0,08÷0,12) мм.

Если у подшипника обнаружено отставание баббита от корпуса подшипника, местное выкрашивание баббита более 20% или толщина слоя баббита менее допустимой, то баббит у подшипника необходимо выплавить и подшипник заплавить вновь. Наплавленный слой баббита должен быть в пределах (0,8÷2) мм.

Если общая площадь поврежденных мест на рабочей части заливки не превышает 1,5 см2 и у стыков 2 см2, то такие места в условиях депо разрешается оставлять без заплавки. При ремонте на заводе у такого подшипника баббит необходимо выплавить и заплавить вновь.

Поршни и поршневые кольца: поршни заменяются при наличии трещин, задиров, наволакивания металла, рисок, замятин, сколов глубиной более 0,3 мм при среднем и капитальном ремонтах и более 1 мм при текущих ремонтах; овальности поршня, увеличения диаметра отверстия под поршневой палец и износе ручьев более допускаемых размеров.

При капитальных ремонтах поршневые кольца заменить новыми. При текущих ремонтах поршневые кольца заменить при наличии трещин, отколов, зазора в замках более установленного. Следует обращать внимание на чистоту рабочих поверхностей ручьев в поршнях.

Новые поршни и поршневые кольца изготавливаются по ремонтным градациям в соответствии с таблицей 14 и с допусками, как и на альбомный размер. Разница веса поршней низкого давления в одном компрессоре допускается не более 200 г.

После ремонта поршней и шатунов необходимо проверить:

а) отсутствие перекоса поршня в цилиндре, зазор между поршнем и цилиндром;

б) перед постановкой поршня в цилиндр - чистоту маслопроводящих отверстий;

в) свободу перемещения колец в ручьях поршня при их плотном прилегании к стенкам ручья;

в) свободу перемещения колец в ручьях поршня при их плотном прилегании к стенкам ручья;

г) прилегание новых колец перед их постановкой на поршень по рабочей поверхности цилиндров;

д) правильность установки колец: замки колец на поршне должны быть смещены друг от друга на 1200; при неполной замене колец старые годные кольца устанавливаются в их же ручьи;

е) дефектоскопом шатунные болты перед их постановкой.

При текущих ремонтах поршней и шатунов компрессора разрешается:

а) выведение шабровкой или шлифовкой овальности и конусности в отверстиях бобышек под поршневой палец;

б) оставление волосовин в цементном слое на рабочих участках поршневого пальца;

в) шлифовка поршня для установления нормального зазора между поршнем и цилиндром.

Клапанная коробка: детали клапанных коробок после разборки следует очистить, осмотреть и подвергнуть ремонту с соблюдением следующих требований:

а) корпус клапанных коробок при среднем и капитальном ремонтах локомотивов подвергается гидравлическому испытанию давлением 15 кгс/см2 в течение 5 мин. Течь и потение поверхности корпуса не допускаются, корпус заменяется при наличии трещин или отбитых охлаждающих ребер более 15%;

б) крышку всасывающего и нагнетательных клапанов необходимо заменить: при капитальном ремонте при наличии сквозных и несквозных трещин (в том числе и ранее заваренных) при увеличении диаметра на 50 мм в крышке всасывающих клапанов более чем на 2 мм. При текущих ремонтах несквозные трещины длиной менее 25 мм разрешается заваривать методом холодной сварки чугуна. При наличии забоин на торцовой поверхности крышки более 0,3 мм допускается её торцовка с обязательным сохранением литейного размера (99±0,3) мм для крышки цилиндра низкого давления и (57±0,3) мм для крышки цилиндра высокого давления. Разрешается уменьшение толщины привалочного фланца до 18 мм за счёт обработки притирочной поверхности;

в) головка стержня заменяется при наличии трещин в стержне, увеличения отверстия в крышке всасывающего клапана под головку более 50,2 мм;

г) при ослаблении шпилек в упоре всасывающего клапана следует заменить их на новые, обеспечив посадку по чертежу. Завершение или занижение торцов шпилек относительно торцовых поверхностей упора не допускается;

д) пружины высотой менее 10 мм, а также при наличии трещин, поломки витков или поверхности более 0,2 мм заменяются. Пружину, потерявшую упругость, разрешается восстанавливать термообработкой с соблюдением технических условий чертежа. Пружины должны иметь жесткость от 0,55 до 0,75 кгс при сжатии до 8 мм;

д) пружины высотой менее 10 мм, а также при наличии трещин, поломки витков или поверхности более 0,2 мм заменяются. Пружину, потерявшую упругость, разрешается восстанавливать термообработкой с соблюдением технических условий чертежа. Пружины должны иметь жесткость от 0,55 до 0,75 кгс при сжатии до 8 мм;

е) покорбленные и изношенные более чем на 0,2 мм пластины при текущих ремонтах заменяются, при текущем и капитальном ремонтах заменяются независимо от состояния. Новые клапанные пластины притираются. Допускается высота притираемых поясков не менее 1,4 мм;

ж) седло клапана заменяется при наличии трещин. Риски и забоины не допускаются. Допускается уменьшение толщины привалочного фланца до 6 мм;

з) упор заменяется при наличии трещин. Риски и забоины на притираемых поверхностях не допускаются. Уменьшение высоты упора нагнетательного клапана допускается до 67 мм.

Собранный клапан испытывается на плотность. Допускается падение давления с 8,0 до 7,5 кгс/см2 в резервуаре объёмом 50 л не быстрее, чем за 2 мин. Величина подъема клапана должна быть в пределах (2,5÷2,7) мм.

При ремонте клапанных коробок запрещается:

а) постановка всасывающего клапана вместо нагнетательного;

б) постановка клапанов с не отрегулированным подъемом клапанных пластин;

в) постановка стаканов с уменьшенным поперечным сечением проходных отверстий;

Масляный насос: изношенные бронзовые втулки, лопасти и другие детали насоса заменяются. Зазор между бронзовыми втулками и валиком, а также износ лопастей допускается не более 0,12 мм.

Корпус масляного насоса компрессора КТ6 заменяется при наличии трещин, увеличения диаметра средней полости более 53 мм, уменьшения высоты корпуса до величины менее 19,8 мм. При увеличении диаметра средней полости до 53 мм ставятся новые удлиненные лопасти высотой 13 мм. При этом биение торцовых поверхностей относительно поверхности средней полости допускается не более 0,02 мм.

Валик насоса заменяется при наличии трещин или выхода за допускаемые пределы размеров. Овальность и конусность валика диаметром 21 мм допускается не более 0,02 мм. При большей овальности или конусности разрешается восстанавливать валик до чертежного размера хромированием. Толщина хромового покрытия должна быть не более 0,15 мм.

Допускается оставлять без исправления износ цилиндрической поверхности валика до диаметра 47,8 мм. При дальнейшем уменьшении диаметра до 47,6 мм валик разрешается восстанавливать хромированием.

Допускается оставлять без исправления износ цилиндрической поверхности валика до диаметра 47,8 мм. При дальнейшем уменьшении диаметра до 47,6 мм валик разрешается восстанавливать хромированием.

В случае уменьшения высоты корпуса масляного насоса для обеспечения зазора (0,035÷0,0760) мм между торцом валика и крышкой разрешается прошлифовать торцовую поверхность валика до размера 19,8 мм и довести шлифованием размер лопасти по длине также до 19,8 мм.

При ремонте редукционного клапана соблюдаются следующие условия:

а) корпус клапана заменяется при наличии рисок и забоин на поверхности под шариковый клапан глубиной более 0,1 мм, забитой или стянутой резьбе. При забоинах и рисках глубиной менее 0,1 мм посадочное место проверяется на станке;

б) пружина клапана заменяется при наличии трещин, потере упругости и потертости витков более 0,2 мм;

в) клапан регулируется на открытие при давлении (2,4÷2,8) кгс/см2 и проверяется плотность по месту посадки шарика.

В собранном масляном насосе валик должен проворачиваться без заклиниваний и заеданий; зазор между валиком и втулкой должен быть в пределах (0,02÷0,06) мм, а между фланцем и лопастью – (0,035÷0,076) мм и между валиком и поверхностью корпуса (в наименьшей точке приближения) – (0,02÷0,05) мм;

После ремонта масляный насос испытывается на герметичность и производительность:

а) течь в местах соединения корпуса с фланцем и крышкой у масляного насоса компрессоров не допускается;

б) производительность масляного насоса при 850 об/мин валика и температуре масла (60÷70)0С должна быть у компрессора КТ6, КТ7 в пределах (4,5÷5,5) л/мин при давлении масла (3÷3,5) кгс/см2.

Холодильник: радиаторы и крышки холодильника требуется выварить в ванне с 10%-ным раствором каустической соды с последующей продувкой каждой трубки острым паром.

Охлаждающие ребра (пластины) выправляются. Концы трубок, неплотно прилегающие во фланцах, развальцовываются. Трубки, имеющие трещины или обрывы, заменяются.

При текущих ремонтах допускается заглушать трубки, имеющие трещины и обрывы, но не более трех в каждом радиаторе.

При текущих ремонтах разрешается заваривать трещины в патрубках и крышках, при среднем и капитальном ремонтах такие детали заменить.

При текущих ремонтах разрешается заваривать трещины в патрубках и крышках, при среднем и капитальном ремонтах такие детали заменить.

После ремонта секцию радиатора необходимо опрессовать сжатым воздухом давлением 6,0 кгс/см2 в водяной бане. Появление пузырей при опрессовке не допускается.

Вентилятор:ось вентилятора заменяется при наличии трещин, сорванных ниток резьбы, уменьшении диаметра до величины менее 14,8 мм. Износ цилиндрической оси по диаметру (15-0,012) не более 0,2 мм следует восстанавливать хромированием, при большем износе осталиванием с последующей обработкой до чертежного размера;

Корпус вентилятора заменяется при наличии трещин, поломок лап крепления, наличии выработки посадочной поверхности под подшипник по диаметру более 35,2 мм.

Забоины и риски боковых поверхностей глубиной более 0,3мм устраняются, при этом уменьшение длины корпуса допускается не менее 63 мм. Колесо подвергается статической балансировке. Допускается дисбаланс не более 25 гсм. Дисбаланс более 25 гсм устраняется сверлением отверстий диаметром 12 мм на диске шкива или проверкой резцом по контуру детали;

Трещины на лопастях при текущих ремонтах разрешается заваривать, если они не доходят на 20 мм до края лопасти. При среднем и капитальном ремонтах колесо и лопасти при наличии трещин, надрывов заменяются новыми. Перед заваркой концы трещин должны быть засверлены сверлом диаметром 2 мм. Общая длина трещин на лопастях не должна превышать 10 см.

После заварки колесо вентилятора следует подвергать балансировке. Дисбаланс допускается не более 25 гсм. Для восстановления баланса разрешается приваривать в любом месте колеса 2 балансировочных груза общим весом не более 30 г. После балансировки колеса испытываются на разнос при 2100 об/мин.

Проверка натяжения ремня вентилятора осуществляется путем приложения усилия равного 0,5 кгс в точке равноудаленной от осей шкивов, при этом величина прогиба для нового ремня должна быть (6÷8) мм, для ремня бывшего в работе (10÷12) мм.

Поврежденная сетка ограждения вентилятора заменяется. При текущих ремонтах разрешается оставлять сетку с повреждением не более 5% общей площади.

Сапун, фильтры и пылеловки: фильтры, пылеловки и сапун после снятия промываются в керосине и продуваются сжатым воздухом. Сетки фильтров ремонтируются или заменяются. Набивка воздушных фильтров и сапуна при среднем и капитальном ремонтах заменяется.

3.4 Испытание компрессоров

3.4 Испытание компрессоров

После ремонта и сборки компрессор подвергнуть:

а) обкатке без клапанных коробок, холодильника и вентилятора;

б) испытанию на нагрев;

в) испытанию при противодавлении 10 кгс/см2;

г) проверке на производительность;

д) проверке плотности;

Обкатку компрессора необходимо производить при следующих режимах.

Таблица 1- Режимы обкатки компрессоров

| Частота вращения коленчатого вала, об/мин | Продолжительность обкатки, мин | Примечание |

| 270÷300 | На режимах компрессор должен работать безостановочно | |

| 400÷440 | ||

| 750÷850 |

Для испытания на нагрев следует собрать компрессор с клапанными коробками, холодильником, вентилятором и воздушными фильтрами. Испытание на нагрев компрессоров проводится при (270÷320) об/мин и (750÷850) об/мин коленчатого вала.

При (270÷320) об/мин компрессор испытывается на нагрев в течение 2 ч при следующих режимах:

- без противодавления 20 мин;

- с включенным редуктором давления 40 мин;

- с противодавлением 9,0 кгс/см2 60 мин.

В конце этого испытания замеряется температура масла в картере и нагнетаемого компрессором воздуха. Температура масла должна быть не более 650С (при этом давление масла не менее 1,5 кгс/см2), а нагнетаемого воздуха на расстоянии не более 500 мм от клапанной коробки в пределах (150÷180) 0С.

После этого увеличивается частота вращения коленчатого вала компрессоров до (750÷850) об/мин и на этом режиме проводится испытание в течение 1 ч. В конце испытаний замеряют температуру масла и нагнетаемого воздуха. Температура масла должна быть не более 850С (при этом давление масла не менее 3,0 кгс/см2), а нагнетаемого воздуха на расстоянии не более 500 мм от клапанной коробки не более 1800С.

Испытания на нагрев компрессора КТ6Эл проводится при 270 об/мин и 420 об/мин при противодавлении 9 кгс/см2 в течение 2 ч. Температура масла в картере должна быть не более 850С, а нагнетаемого воздуха на расстоянии не более 500 мм от клапанной коробки не более 1800С (при этом давление масла не менее 1,8 кгс/см2).

Испытания на нагрев компрессора КТ6Эл проводится при 270 об/мин и 420 об/мин при противодавлении 9 кгс/см2 в течение 2 ч. Температура масла в картере должна быть не более 850С, а нагнетаемого воздуха на расстоянии не более 500 мм от клапанной коробки не более 1800С (при этом давление масла не менее 1,8 кгс/см2).

Температуры при испытании на нагрев приведены для температуры окружающего воздуха +300С;

Для проверки кратковременной работоспособности при перегрузке компрессор испытывается при противодавлении 10 кгс/см2 в течение 5 мин при 270 об/мин и 5 мин при (740÷850) об/мин. Испытание производится на нагретом компрессоре.

После остановки компрессора и его остывания проводится осмотр компрессора. Обнаруженные дефекты устраняются;

При положительных результатах предыдущих испытаний проверяется производительность компрессоров, которая должна быть не менее: 2,75 м3/мин при частоте вращения коленчатого вала 440 об/мин; 4,6 м3/мин при 750 об/мин; 5,3 м3/мин при 850 об/мин;

Необходимо проверить плотность клапанов и колец в компрессоре. Скорость падения давления в резервуаре объёмом 335 л с 8,0 кгс/см2 не должна превышать 1,0 кгс/см2 за 10 мин.

4 Автоматизация холодильной установки

4 Автоматизация холодильной установки

4.1 Системы и приборы автоматического регулирования

В разделе « Автоматизация холодильной установки» производится подбор приборов автоматики, описание назначения, мест установки, диапазона изменения контролируемых параметров. Можно воспользоваться данными [3].

Автоматизация производственных процессов является важнейшим условием технического прогресса любой отрасли промышленности.

Цель автоматизации холодильных установок — замена ручного труда, точное поддержание заданных параметров, предотвращение аварий, увеличение срока службы оборудования, сокращение затрат, повышение культуры производства.

Эксплуатация автоматизированных холодильных установок обходится дешевле, так как отпадает необходимость в части обслуживающего персонала, занятого ручными операциями по пуску, регулированию и остановке холодильного оборудования, визуальному наблюдению за работой машин и аппаратов.

Устройства автоматизации могут выполнять как отдельные операции: контроль, сигнализация, включение и выключение исполнительных механизмов, так и совокупность этих операций: автоматическая защита и регулирование.

Любая операция, осуществляемая машинистом современных холодильных установок, поддается автоматизации. Однако не все операции целесообразно автоматизировать.

Автоматизация процессов регулирования и защиты необходима в тех случаях, когда эти процессы требуют затрат ручного труда и когда машинист не может обеспечить точное регулирование и надежную защиту. Очень важно также автоматизировать работы во вредных и взрывоопасных помещениях.

Абсорбционные и пароэжекторные холодильные машины ввиду отсутствия движущихся механизмов (кроме насосов) легче поддаются полной автоматизации, чем крупные компрессионные, которые требуют непрерывного наблюдения и квалифицированного обслуживания.

Крупные и средние холодильные установки снабжают частичной автоматизацией, при которой автоматически регулируется лишь часть процессов. Чаще такие холодильные установки работают на полуавтоматическом режиме, при котором остановка машины происходит автоматически, а пуск вручную.

Основными частями любой автоматической системы являются: измерительный (чувствительный) элемент, или датчик, воспринимающий изменение регулируемой величины; регулирующий орган, изменяющий по сигналу измерительного элемента подачу вещества или энергии в регулируемый объект, и передаточное устройство, соединяющее датчик с исполнительным механизмом. Измерительный элемент снабжен обычно приспособлением для настройки на заданное значение регулируемой величины.

4.1.1 Приборы автоматического управления

Приборы автоматического управления должны включать или выключать компрессоры и насосы при изменениях нагрузки. Компрессорами управляют с помощью реле температуры, останавливающих компрессоры при понижении температуры рассола или давления в испарителях ниже заданного предела и включающих их при повышении температуры в испарителе. Иногда холодильные машины включают с помощью реле времени, которому задают время включения компрессора.

Приборы автоматического управления должны включать или выключать компрессоры и насосы при изменениях нагрузки. Компрессорами управляют с помощью реле температуры, останавливающих компрессоры при понижении температуры рассола или давления в испарителях ниже заданного предела и включающих их при повышении температуры в испарителе. Иногда холодильные машины включают с помощью реле времени, которому задают время включения компрессора.

4.1.2 Приборы автоматического регулирования

Приборы автоматического регулирования предназначены для поддержания заданных параметров работы холодильной установки: температуры, давления, уровня. Благодаря плавному регулированию холодопроизводительности можно поддерживать заданную температуру хладоносителя при понижении тепловой нагрузки. Достигается оно следующими путями:

-установкой регуляторов давления «до себя», поддерживающих постоянное давление в испарителях и дросселирующих пары перед компрессором;

-установкой регуляторов давления «после себя», перепускающих часть паров из нагнетательной линии во всасывающую. За счет этого часть паров, которая могла бы поступить в компрессор из испарителя, отсекается и холодопроизводительность установки падает;

-подключением дополнительного вредного пространства в поршневом компрессоре, уменьшающего отсос паров хладагента из испарителя.

Регулирование подачи хладагента в испаритель преследует две цели: обеспечение безопасной работы компрессора, путем защиты его от гидравлического удара и уменьшение или увеличение холодопроизводительности установки.

4.2 Автоматическая сигнализация

4.2 Автоматическая сигнализация

Автоматическая сигнализация оповещает о изменениях режима, которые могут повлечь за собой срабатывание элементов автоматической защиты, и извещает о включении и выключении машин, магнитных вентилей, задвижек и приборов. Примером сигнального прибора служит дистанционный указатель уровня ДУ, соединяемый с исполнительными механизмами — соленоидными вентилями или звуковыми сигнальными устройствами — ревунами.

4.3 Автоматическая защита

Автоматическая защита позволяет избегать опасных для холодильной машины последствий чрезмерного повышения давления нагнетания, понижения давления и температуры испарения, нарушений режима работы смазочных устройств и т. д.

Для защиты установок от аварийного режима в схемах автоматизации предусматривают приборы, отключающие холодильные агрегаты при резких нарушениях режима работы.

Вынос вторичных показаний приборов контроля и измерения (термометров, манометров, расходомеров, указателей уровня) на центральный щит, где расположена и регулирующая станция, позволяет управлять работой холодильной установки централизованно. Часть измерений записывают самопишущие приборы (термометры, манометры).

Комплексная автоматизация холодильной установки состоит в оснащении ее устройствами автоматического управления, регулирования и защиты, а также средствами контроля и сигнализации, обеспечивающими исправную работу этих устройств.

5 Электроснабжение холодильной установки

5 Электроснабжение холодильной установки

5.1 Проектировании систем электроснабжения холодильной установки

В разделе « Электроснабжение холодильной установки»производится расчет и выбор длины и марки электрического кабеля, питающего холодильное оборудование, выбор пусковой и защитно-коммутационной аппаратуры.

Электроснабжение предприятий, в том числе и холодильников, осуществляется по питающим линиям, проложенным от центров питания, распределительных пунктов и городских или промышленных трансформаторных пунктов или подстанций. Последние различаются по назначению, конструктивному выполнению и месту расположения.

По назначению различают следующие типы подстанций и распределительных пунктов:

-главные понизительные подстанции (ГПП), принимающие электроэнергию от энергосистемы и преобразующие ее в энергию пониженного напряжения для распределения по территории промышленного предприятия;

-цеховые трансформаторные подстанции (ТП), принимающие электроэнергию высокого напряжения (36-6 кВ) и преобразующие ее в энергию пониженного напряжения для одного или нескольких цехов;

-распределительные пункты - главные (ГРП) и цеховые (РП), служащие для приема электроэнергии от главного распределительного пункта или от электростанции промышленного предприятия на том же напряжении без трансформации.

Подстанции могут быть закрытого и открытого типов: у подстанции открытого типа оборудование устанавливается на открытом воздухе; у подстанции закрытого типа оборудование располагается в специальных зданиях.

По месту расположения на территории промышленных предприятий различают следующие трансформаторные подстанции:

-отдельно стоящие, располагающиеся обычно на территории предприятия (недостаток такого расположения определяется прежде всего большой длиной питающих проводов);

-ристроенные, применяемые в случае, когда предприятие размещается в уже построенном здании, внутри которого распо- дожить их то тем или иным причинам невозможно, а для отдельно стоящего помещения отсутствует площадь;

-ристроенные, применяемые в случае, когда предприятие размещается в уже построенном здании, внутри которого распо- дожить их то тем или иным причинам невозможно, а для отдельно стоящего помещения отсутствует площадь;

-строенные, расположенные в любом месте предприятия, в том числе непосредственно вблизи потребителей. Это обеспечивает наименьшую протяженность распределительной сети низкого напряжения и, следовательно, наименьшие потери напряжения в ней.

Основную электрическую нагрузку холодильной установки составляют двигатели компрессоров. В сумме установленной мощности всех электропотребителей холодильника мощность электропотребителей машинного и аппаратного отделений составляет 70-80%. Такое распределение электрических нагрузок на территории холодильной установки определяет наиболее выгодное размещение основной ТП холодильной установки в здании машинного отделения.

Если холодильная установка имеет крупные производственные цехи, расположенные в других зданиях с нагрузкой 100-320 кВА и удаленные от основной ТП холодильника на 100-200 м, в них целесообразно устанавливать собственные цеховые трансформаторные подстанции.

Основная ТП холодильника должна иметь два силовых трансформатора 6-10/0,4 кВ мощностью каждый от 100 до 1000 кВА. Это повышает надежность и экономичность электроснабжения. Установка трех трансформаторов и более на одной подстанции экономически нецелесообразна.

При общей мощности до 180 кВ-А на холодильнике устанавливают один трансформатор, но при этом должна быть свободная камера для второго трансформатора, потребность в котором появится при дальнейшем увеличении нагрузки холодильной установки.

Преимущества двухтрансформаторной подстанции холодильной установки по сравнению с однотрансформаторной заключаются в том, что она дает возможность:

-без перерыва электроснабжения холодильника проводить ремонт, ревизии и профилактические испытания трансформаторов, особенно в зимнее время, когда нагрузка холодильной установки значительно снижена;

-отключать часть трансформаторной мощности в период малой нагрузки холодильной установки, тем самым сокращая потребление реактивной

Date: 2016-05-23; view: 1222; Нарушение авторских прав