Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Погрешности измерений

|

|

Систематическая, случайная, промаха, методическая, инструментальная, погрешность оператора.

2. Погрешность средств измерений:

По способу выражения:

- Абсолютные

- Относительные

- Приведенные

По характеру проявления:

- Случайные

- Систематические

По зависимости:

- Аддитивные

- Мультипликативные

По режимам измерений:

- Статические

- Динамические

По причине и условиям:

- Основные

- Дополнительные

По методу возникновения:

- Методические

- Инструментальные

Погрешности средств измерений:

1. Абсолютная погрешность – отклонение от результата измерения от действительного значения.

Дельта X = X измеренное – X действительное

2. Относительная погрешность – отношение абсолютной погрешности к действительному значению, выраженное в процентах.

Дельта = (Дельта X / X действительное)*100%

3. Приведенная погрешность – отношение абсолютной погрешности к некоторому нормирующему числу, выраженная в процентах.

Гамма = (Дельта X / X нормирующее)*100%

4. Систематическая погрешность – составляющая погрешность измерения, принимаемая за постоянную или закономерно изменяющуюся.

5. Аддитивная погрешность – погрешность, которая не зависит от значения измеряемой величины.

6. Мультипликативная – зависит от значения измеряемой величины. Изменяется пропорционально измеряемой величине.

7. Статическая – погрешность средств измерений, используемых для измерения постоянной величины.

8. Динамическая – возникает при измерении изменяющейся во времени величины. Необходимо установить закон изменения.

9. Основная – погрешность при нормальных условиях. Нормальные условия: t = 20 градусов С, p = 760 мм ртст, влажность 65-85 %.

10. Дополнительная – возникает при отклонении основных влияющих факторов от нормальных значений. Можно посмотреть в документах.

11. Методическая – возникает из-за несовершенства метода измерений, использования неверных предпосылок при измерениях и из-за влияния средств измерений на параметры сигналов.

12. Инструментальная – погрешность из-за несовершенства средств измерений и уменьшают их, применяя более точный метод.

Метрологическая характеристика средства измерений — характеристика одного из свойств средства измерений, влияющая на результат и погрешность его измерений. Для каждого типа СИ устанавливают свои метрологические характеристики. Метрологические характеристики, устанавливаемые нормативно-техническими документами, называют нормируемыми метрологическими характеристиками, а определяемые экспериментально — действительными метрологическими характеристиками.

К метрологическим характеристикам относятся функция преобразования, погрешность средства измерений, чувствительность, цена деления шкалы, порог чувствительности, диапазон измерений, вариация показаний и др. От того, насколько они точно будут выдержаны при изготовлении и стабильны при эксплуатации, зависит точность результатов, получаемая с помощью СИ.

Функция преобразования (статическая характеристика преобразования) — функциональная зависимость между информативными параметрами выходного и входного сигналов средства измерений. Функцию преобразования, принимаемую для средства измерения (типа) и устанавливаемую в научно-технической документации на данное средство (тип), называют номинальной функцией преобразования средства (типа). Номинальная статическая характеристика преобразования позволяет рассчитать значение входной величины по значению выходной. Она может задаваться аналитически, таблично или графически.

Погрешность СИ — важнейшая метрологическая характеристика, определяемая как разность между показанием средства измерений и истинным (действительным) значением измеряемой величины. Для меры показанием является ее номинальное значение.

Чувствительность СИ — свойство средства измерений, определяемое отношением изменения выходного сигнала этого средства к вызывающему его изменению измеряемой величины. Различают абсолютную и относительную чувствительность. Абсолютную чувствительность определяют по формуле:

относительную чувствительность — по формуле:

где  — изменение сигнала на выходе;

— изменение сигнала на выходе;  — изменение измеряемой величины,

— изменение измеряемой величины,  — измеряемая величина.

— измеряемая величина.

При нелинейной статической характеристике преобразования чувствительность зависит от X, при линейной характеристике она постоянна.

У измерительных приборов при постоянной чувствительности шкала равномерная, т.е. расстояние между соседними делениями шкалы одинаковое.

Цена деления шкалы (постоянная прибора) — разность значения величины, соответствующая двум соседним отметкам шкалы СИ. Приборы с равномерной шкалой имеют постоянную цену деления. В приборах с неравномерной шкалой цена деления может быть разной на разных участках шкалы, и в этом случае нормируется минимальная цена деления. Цена деления шкалы равна числу единиц измеряемой величины, приходящихся на одно деление шкалы прибора, и может быть также определена через абсолютную чувствительность:

Порог чувствительности — наименьшее значение изменения физической величины, начиная с которого может осуществляться ее измерение данным средством. Порог чувствительности выражают в единицах входной величины.

Диапазон измерений — область значений величины, в пределах которой нормированы допускаемые пределы погрешности СИ. Значения величины, ограничивающие диапазон измерений снизу и сверху (слева и справа), называют соответственно нижним и верхним пределом измерений. С целью повышения точности измерений диапазон измерений СИ можно разбить на несколько поддиапазонов. При переходе с одного поддиапазона на другой некоторые составляющие основной погрешности уменьшаются, что приводит к повышению точности измерений. При нормировании погрешности допускают для каждого поддиапазона свои предельные значения погрешности. Область значений шкалы прибора, ограниченную начальными и конечными значениями шкалы, называют диапазоном показаний.

Для средства измерений, выдающих результаты измерений в цифровом коде, указывают цену единицы младшего разряда (единицы младшего разряда цифрового отсчетного устройства), виц выходного кода (двоичный, двоично-десятичный) и число разрядов кода.

Для оценки влияния средства измерений на режим работы объекта исследования указывают входное полное сопротивление  . Это сопротивление влияет на мощность, потребляемую от объекта исследования средством измерения.

. Это сопротивление влияет на мощность, потребляемую от объекта исследования средством измерения.

Допустимая нагрузка на средство измерений зависит от выходного полного сопротивления  .Чем меньше выходное сопротивление, тем больше допустимая нагрузка на средство измерений.

.Чем меньше выходное сопротивление, тем больше допустимая нагрузка на средство измерений.

Вариация показаний — наибольшая вариация выходного сигнала прибора при неизменных внешних условиях. Она является следствием трения и люфтов в узлах приборов, механического и магнитного гистерезиса элементов и др.

Вариация выходного сигнала — это разность между значениями выходного сигнала, соответствующими одному и тому же действительному значению входной величины при медленном подходе слева и справа к выбранному значению входной величины.

Динамические характеристики, т.е. характеристики инерционных свойств (элементов) измерительного устройства, определяющие зависимость выходного сигнала СИ от меняющихся во времени величин: параметров входного сигнала, внешних влияющих величин, нагрузки. К ним относят дифференциальное уравнение, описывающее работу средства измерений; переходную и импульсную переходную функции, амплитудные и фазовые характеристики, передаточную функцию.

Динамические свойства средства измерений определяют динамическую погрешность. Динамическая погрешность средства измерений — погрешность средства измерений, возникающая при измерении изменяющейся (в процессе измерений) физической величины.

Нормируемые метрологические характеристики — совокупность метрологических характеристик данного типа средств измерений, устанавливаемая нормативными документами на средства измерений. Нормируемые метрологические характеристики, включаемые в этот комплекс, должны отражать реальные свойства СИ, и их номенклатура должна быть достаточной для оценки инструментальной составляющей погрешности измерений в рабочих условиях применения СИ с той степенью достоверности, которая требуется для решения поставленной измерительной задачи. Общий перечень нормируемых метрологических характеристик СИ, формы их представления и способы нормирования устанавливаются ГОСТом. В него могут входить:

• пределы измерений, пределы шкалы;

• цена деления равномерной шкалы аналогового прибора или многозначной меры, при неравномерной шкале — минимальная цена деления;

• выходной код, число разрядов кода, номинальная цена единицы наименьшего разряда цифровых СИ;

• номинальное значение однозначной меры, номинальная статическая характеристика преобразования измерительного преобразователя;

• погрешность СИ;

• вариация показаний прибора или выходного сигнала преобразователя;

• полное входное сопротивление измерительного устройства, полное выходное сопротивление измерительного преобразователя или меры;

• неинформативные параметры выходного сигнала измерительного преобразователя или меры;

• динамические характеристики СИ; функции влияния.

Кроме метрологических характеристик при эксплуатации средств измерений важны и неметрологические характеристики:

показатели надежности, электрическая прочность, сопротивление изоляции, устойчивость к климатическим и механическим воздействиям, время установления рабочего режима и др.

Надежность средства измерений — это способность СИ сохранять нормированные характеристики при определенных условиях работы в течение заданного времени. Основными критериями надежности приборов являются вероятность и средняя продолжительность безотказной работы.

Вероятность безотказной работы определяется вероятностью отсутствия отказов прибора в течение определенного промежутка времени.

Средняя продолжительность — отношение времени работы прибора к числу отказов за это время.

36.Измерение температуры. Классификация приборов. Термометры расширения: жидкостные, биметаллические, дилатометрические.

Температура. Классификация термометров.

Во всех отраслях промышленности одним из наиболее важных физических измерений является измерение температуры. Под температурой понимают физическую величину, характеризующую тепловое состояние тела. Температура не может быть измерена непосредственно. Измерение температуры фиксируется по изменению физических свойств тел (давления, объема, интенсивности излучения, электрического сопротивления и т.д.). Средством измерения температуры является термометр.

· термометры расширения: предназначены для изменения температур в диапазоне от -190 до +500 градусов Цельсия. Принцип действия термометров расширения основан на свойстве тел под действием температуры изменять объем, аследовательно, и линейные размеры. Термометры расширения разделяются на жидкостные стеклянные и механические (дилатометрические и биметаллические);

· - манометрические термометры: предназначены для измерения температуры в диапазоне от -160 до +600 градусов Цельсия. Принцип действия манометрических термометров основан на изменении давления жидкости, газа или пара, помещенных в замкнутом объеме, при нагревании или охлаждении этих веществ;

· - электрические термометры сопротивления применяются для измерения температур в диапазоне от -200 до +650 градусов Цельсия. Принцип действия термометров сопротивления основан на свойстве проводников изменять электрическое сопротивление в зависимости от температуры;

· - термоэлектрические преобразователи (термопары) используются при измерения температуры от 0 до +1800 градусов Цельсия. Принцип действия термопар основан на свойстве разнородных металлов и сплавов образовывать в спае термо электродвижущую силу, зависящую от температуры спая;

· - пирометры излучения применяются для измерения температуры в диапазоне от +100 до 2500 градусов Цельсия. Пирометры излучения работают по принципу измерения излучаемой нагретыми телами энергии, изменяющейся в зависимости от температуры этих тел.

· В эту группу входят жидкостные стеклянные термометры, принцип действия которых основан на тепловом расширении рабочего вещества (жидкости, удельный объем которой зависит от температуры), дилатометрические и биметаллические термометры, принцип действия которых основан на различном удлинении двух твердых тел, имеющих разные температурные коэффициенты линейного расширения.

· Жидкостные стеклянные термометры. В них в качестве термометрических (рабочих) веществ применяются ртуть Hg, этиловый спирт С2Н5ОН, толуол С6Н5СН3, пентан С5Н2 и др. Наиболее широкое распространение получили ртутные стеклянные термометры, которые изготовляются двух типов: с вложенной внутренней шкалой и палочные.

· Ртутный стеклянный термометр с вложенной внутренней шкалой (рис. 3-1) состоит из наружной оболочки 1, в которой расположены термобаллон с ртутью 4, тонкостенный капилляр 3 и пластинка с нанесенной на ней шкалой 2. Термобаллонприпаян к наружной оболочке, закрытой герметически. Ртутный стеклянный палочный термометр состоит из термобаллона, соединенного с толстостенным капилляром. Шкала у этого термометра нанесена на наружной поверхности капилляра в виде насечки по стеклу. Ртутными термометрами измеряют температуру от -30 до + 500.°С. Верхний предел определяется температурой размягчения стеклянной оболочки термометра, нижний- температурой затвердевания ртути (_35 °С). Для повышения температуры кипения ртути пространство над ртутью в капиллярной трубке заполняется инертным газом (азотом) под давлением 1,47-1,96 МПа. Для измерения низких температур (от -190 до +80 °С) предназначены стеклянные термометры с органическими заполнителями. Устройство их аналогично ртутным. Ртутные термометры разделяются по назначению на технические, лабораторные и образцовые. Технические термометры обычно бывают с вложенной шкалой и имеют тонкую прямую или изогнутую под углом 90, 120 или 135° нижнюю часть с баллоном на конце. Разновидностью ртутных технических термометров являются электроконтактные термометры с впаянными в капиллярную трубку контактами для разрывания и замыкания столбиком ртути электрической цепи. Они используются в основном для сигнализации о нарушении заданного температурного режима. Для предохранения технических термометров от повреждения их помещают в специальные металлические защитные оправы или гильзы. Зазор между баллоном и стенкой гильзы заполняется машинным маслом при измерении температуры до 150 °С, а при более высокой температуре - медными опилками. Гильзу делают такой Длины, чтобы чувствительная часть термометра находилась на оси трубопровода. На горизонтальном трубопроводе диаметром менее 200 мм термометр устанавливают наклонно навстречу потоку, а при диаметре более 200 мм - перпендикулярно оси трубы. Жидкостные стеклянные термометры расширения благодаря простоте конструкции, дешевизне, достаточно высокой точности измерения используются лабораторной и производственной практике пищевых производств. К недостаткам приборов относятся плохая наглядность шкалы, хрупкость, невозможность передачи показаний на расстояние, запаздывание показаний вследствие большой тепловой инерции.

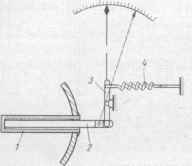

· Дилатометрические термометры. На рис. 3-2 показан трубчатый дилатометрический термометр, представляющий собой закрытую с одного конца трубку /, внутри которой находится стержень 2, прижимаемый к дну трубки рычагом 3, соединенным с пружиной 4. Трубку изготовляют из материала с большим коэффициентом линейного расширения (меди, алюминия, латуни), а стержень - из материала с малым коэффициентом линейного расширения (кварца, инвара). При погружении термометра в измеряемую среду длина трубки изменяется,

·

·  а стержня остается практически прежней. Это приводит к перемещению конца стержня относительно трубки; стержень же связан посредством рычага 3 с указательной стрелкой прибора (либо с контактным устройством в системах автоматического регулирования температуры).

а стержня остается практически прежней. Это приводит к перемещению конца стержня относительно трубки; стержень же связан посредством рычага 3 с указательной стрелкой прибора (либо с контактным устройством в системах автоматического регулирования температуры).

· Биметаллические термометры. Чувствительный элемент этих приборов выполнен в виде плоской или спиральной пружины, которая состоит из двух спаянных металлических полосок. Полоска 3 (рис. 3-3) изготовлена из материала с большим коэффициентом линейного расширения, а полоска 4 - с незначительным. Образованная из этих полосок биметаллическая пластина меняет степень своего изгиба в зависимости от температуры. Биметаллическая пластина соединена посредством рычага / и тяги 2 со стрелкой, которая указывает температуру на шкале прибора. Кроме показывающих, промышленность выпускает бесшкальные биметаллические термометры, использующиеся в основном в качестве электрических преобразователей или температурных реле для позиционного регулирования и сигнализации. Диапазон измерения температуры биметаллическими термометрами от -150 до +700 °С, погрешность 1 - 1,5 %.

37.Бесконтактные методы измерения температуры

Применение бесконтактных средств измерений позволяет производить измерения температуры движущихся объектов; объектов, расположенных в труднодоступных местах; избегать повреждений средств измерений при контроле высоких температур. Высокое быстродействие, возможность измерения температуры без отключения объекта от техпроцесса, обеспечение безопасности персонала, измерение температуры до 3000 0C - основные преимущества пирометров и тепловизоров.

В настоящее время наряду с контактными средствами измерения все более широкое применение в промышленности находят средства бесконтактного измерения температуры - пирометры и тепловизоры.

Пирометр

- это средство измерения температуры по тепловому излучению объекта, предназначенное для отображения значения температуры на индикаторе прибора или преобразования в аналоговый или цифровой сигнал. Пирометры способны измерять температуру круговой зоны, ограниченной полем зрения прибора и усредняют температуру в пределах данной зоны. Зона видимости пирометра зависит от расстояния до объекта и от оптического разрешения пирометра, таким образом варьируя эти два параметра, с помощью пирометра можно измерять как температуру тонкой проволоки, так и среднюю температуру поверхности кузова автомобиля перед покраской.

Тепловизор

- это средство измерения температуры по тепловому излучению объекта, предназначенное для определения значения температуры и преобразования её в визуальную картину распределения тепловых полей по поверхности объекта. Тепловизор позволяет получить обобщенную информацию - тепловую картину некоторой области и конкретное значение температуры интересуемого объекта, размер которого равен или больше размера элементарной ячейки поля зрения тепловизора.

Применение бесконтактных средств измерений позволяет производить измерения температуры движущихся объектов; объектов, расположенных в труднодоступных местах; избегать повреждений средства измерения при контроле высоких температур; предотвращать возможные загрязнения и повреждения измеряемого объекта, при измерении температуры объекта, целостность или стерильность которого нельзя нарушать. В случае, когда необходимо измерить температуру микроскопических объектов, теплоемкость которых мала, бесконтакный способ измерения позволяет избежать искажений температуры объекта, вносимых контактным средством. Неоспоримыми преимуществами бесконтактных средств измерения температуры перед контактными являются следующие:

• высокое быстродействие (до 1 мс) - необходимо в случае измерения температуры быстропротекающих процессов;

• возможность измерения температуры объекта без его отключения от технологического процесса - обнаружение точек перегрева, которые возникают только во время работы объекта;

• обеспечение безопасности персонала, проводящего измерение температуры объектов, находящихся под напряжением, так как работы производятся на расстоянии и не требуют отключения электроэнергии.

38.Манометрические приборы измерения температуры.

Манометрические термометры по заполнению подразделяют на газовые, жидкостные и парожидкостные (конденсационные). Манометрические термометры состоят из термобаллона, капиллярной трубки, трубчатой пружины с тягой, зубчатого сектора и стрелки (см. рис.). Вся система заполняется рабочим веществом.

Принцип действия манометрических термометров основан на изменении объема или давления рабочего вещества в замкнутом объеме трубчатой пружины, капилляра и термобаллона, при изменении температуры среды, в которую помещен термобаллон. Если температура увеличивается, давление паров жидкости (газа) увеличивается, свободный конец пружины перемещается и через передаточный механизм поворачивает стрелку.

В газовых манометрических термометрах вся система заполнена инертным газом (азотом, гелием).

Шкала приборов равномерна. К недостаткам относятся сравнительно большая инерционность и большие размеры термобаллона. Применяются для измерения температур в диапазоне от -200°С до +600°С.

В жидкостных манометрических термометрах в качестве рабочей жидкости применяются метиловый спирт, ксилол, толуол, ртуть и т.д. Жидкостные манометрические термометры имеют равномерную шкалу. Применяются для измерения температур в диапазоне от -150°С до +300°С.

В конденсационных манометрических термометрах термобаллон частично заполнен термометрической жидкостью с низкой температурой кипения (ацетон, метилхлорид, этиловый эфир), а остальная часть системы заполнена насыщенными парами этой жидкости. Давление насыщенного пара изменяется в зависимости от температуры и передается на трубчатую пружины по капилляру посредством сконденсировавшейся жидкости. У конденсационных манометрических термометрах шкала неравномерная. Парожидкостные манометрические термометры применяются для измерения температур в диапазоне от -50°С до +300°С.

Манометрические термометры применяются как показывающие (типа ТПГ), так и самопишущие (типа ТГС), в которых привод диаграммы осуществляется от синхронного микродвигателя или от часового механизма. Широко используются сигнализирующие манометрические термометры (типа ТСМ) и электроконтактные манометрические термометры (типа ЭКТ). ЭКТ предназначены для замыкания и размыкания цепи электрического тока с целью поддержания заданной температуры и сигнализации о ее достижении. Класс точности большинства приборов — 1,5 % и 2,5 %.

39.Использование термоэлектрического эффекта для измерения температуры. Термопары. Измерение термо-э.д.с.

Использование термоэлектрического эффекта для измерения температур хорошо известно, и мы на нем не станем останавливаться. [1]

Измерение температуры при помощи термопар основано на использовании термоэлектрического эффекта - возникновения электрического тока в замкнутой цепи, состоящей из двух или нескольких разнородных проводников, если хотя бы два места соединения проводников имеют разную температуру. [2]

Термоэлектрические термометры (термопары) основаны на использовании термоэлектрического эффекта. Термопара состоит из двух сваренных между собой разнородных (по физическим или химическим свойствам) проводников. При погружении рабочей части термопары (горячий спай) в измеряемую среду с температурой, отличной от температуры реперного (холодного спая), в цепи возникает термоэлектродвижущая сила, определяемая разностью температур спаев термопары и фиксируемая регистрирующим устройством. При геотермических исследованиях обычно применяются медно-константановые термопары, интервал применения которых находится в пределах от 200 до 600 С. [3]

Так, в настоящее время основные методы реализации функций основываются на использовании термоэлектрического эффекта, р - n - перехода, а также на использовании наиболее совершенных устройств, например современных микроэлектронных операционных усилителей для реализации метода обратной функции, умножителей-делителей и делителей для реализации метода неявной функции, электронных интеграторов для реализации различных функций путем интегрирования исходных более просто реализуемых функций (гл. Рассмотрим основные особенности этих методов.

ринцип действия термопары. Термопара – старейший и до сих пор наиболее распространенный в промышленности температурный датчик. Действие термопары основано на эффекте, который впервые был открыт и описан Томасам Зеебеком в 1822 г. Наиболее правильное определение этого эффекта следующее: a differenceofpotentialwilloccurif a homogeneousmaterialhavingmobilechargeshas a differenttemperatureateachmeasurementcontact. (Если гомогенный материал, обладающий свободными зарядами, имеет разную температуру на измерительных контактах, то между контактами возникает разность потенциалов). Для нас более привычно обычно приводимое в литературе несколько другое определение эффекта Зеебека – возникновении тока в замкнутой цепи из двух разнородных проводников при наличии градиента температур между спаями. Второе определение, очевидно, следует из первого и дает объяснение принципу работы и устройству термопары. Однако, именно первое определение дает ключ к пониманию эффекта возникновения ТЭДС не в месте спая, а по всей длине термоэлектрода, что очень важно для понимания ограничений по точности, накладываемых самой природой термоэлектричества. Поскольку генерирование ТЭДС происходит по длине термоэлектрода, то показания термопары зависят от состояния термоэлектродов в зоне максимального температурного градиента. Поэтому поверку термопар следует проводить при той же глубине погружения в среду, что и на рабочем объекте. Учет термоэлектрической неоднородности особенно важен для рабочих термопар из неблагородных металлов.

КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ ТЕРМОЭЛЕКТРОГЕНЕРАТОРА

Вследствие несовершенства нагревательных устройств далеко не вся тепловая энергия топлива поступает к горячим спаям термоэлементов. Кроме того, вследствие теплопроводности термоэлектродных материалов значительная часть тепла бесполезно расходуется, уходя от нагревателя через термоэлектроды к холодильнику. Наконец, не вся электрическая энергия, возникшая в результате термоэлектрического эффекта из тепловой энергии, отдается во внешнюю цепь. Часть этой энергии расходуется на преодоление внутреннего сопротивления термоэлемента. Поэтому полный КПД термогенератора получается низким.

Для увеличения термоэлектрического КПД, представляющего отношение отдаваемой термоэлектрогенератором электрической энергии к той части тепловой энергии, которая поступает к горячим спаям термоэлементов, следует стремиться:

1) повысить возможно более перепад температур между горячим и холодным спаями термоэлемента, т. е. работать при возможно более высокой температуре горячего спая, которая лимитируется температурами плавлении и жаростойкостью термоэлектродных материалов;

2) подбирать термоэлектродные материалы, развивающие в паре максимально высокую термоэлектродвижущую силу;

3) подбирать термоэлектродные материалы, у которых отношение средней теплопроводности к средней электропроводимости будет возможно меньшим.

Чисто металлические пары создают малую термоэлектродвижущую силу, поэтому КПД таких пар весьма низок (равен долям процента). Более высокие термо-ЭДС создает ряд веществ с полупроводниковыми свойствами (некоторые сульфиды, окислы, интерметаллические соединения). Но для этих веществ отношение средней теплопроводности к средней электропроводности бывает обычно выше, чем для чистых металлов. Однако термо-ЭДС некоторых полупроводниковых материалов настолько высока, что КПД термоэлементов, составленных.из подобных материалов, получается больше, чем в случае типичных металлов.

Применение веществ с полупроводниковыми свойствами затрудняется чрезвычайной хрупкостью этих веществ, легкой их окисляемостью, трудностью создания в горячем и холодном спаях контактов, устойчивых в условиях эксплуатации, а также сложностью технологии изготовления из этих материалов термоэлектродов с однозначными характеристиками. Из изложенного видно, что создать термоэлементы с достаточным КПД и с высоким сроком службы очень сложно. Этим и объясняются неудачные результаты многочисленых прежних попыток создания термоэлектрогенератора, приемлемого для энергетических целей.

Благодаря развитию отечественной науки и техники в настоящее время удалось построить пригодные ддя практики термоэлектргенераторы типа ТГК-3, которые имеют приемлемый (хотя и не очень высокий) КПД и достаточно высокий срок службы. Характеристики этого термоэлектрогенератора отнюдь не являются предельными. Надо полагать, что советские ученые дальнейшими своими работами достигнут значительного повышения этих характеристик.

40.Термопреобразователи сопротивления. Двух-, трех- и четырехпроводные схемы подключения термопреобразователей.

Термопреобразователи сопротивления (терморезисторы, резистивные термопреобразователи, термометры сопротивления) являются вторыми по распространенности средствами измерения температуры после термопар. Принцип их действия основан на зависимости электрического сопротивления металла (по ГОСТ 6651-94 [ГОСТ] используется медь, платина и никель) или полупроводника от температуры.

Достоинством металлических датчиков является высокая линейность и взаимозаменяемость, т.е. возможность замены вышедшего из строя датчика на аналогичный без повторной калибровки системы. Взаимозаменяемость достигается благодаря малому технологическому разбросу сопротивлений датчиков (разброс сопротивлений составляет от ±0,15 °С при температуре 0 °С для медных датчиков класса "А" до ±0,5 °С для датчиков класса "С" по ГОСТ 6651-94). Разброс сопротивлений увеличивается с ростом температуры, см. табл. 6.32. Медные датчики используются для измерения температуры в диапазоне от -200 °С до +200 °С, платиновые - в диапазоне от -260 °С до +850 °С, никелевые - от -60 °С до +180 °С [ГОСТ].

Никелевые термопреобразователи имеют высокую чувствительность, платиновые - высокую стабильность (неизменность показаний с течением времени), медные - низкую цену и наилучшую линейность зависимости сопротивления от температуры.

Нормируемыми параметрами металлических термопреобразователей являются сопротивление  при 100°С и отношение

при 100°С и отношение  , где

, где  - сопротивление при 0 °С. Медные датчики изготавливаются с

- сопротивление при 0 °С. Медные датчики изготавливаются с  и

и  , платиновые - с

, платиновые - с  и

и  , никелевые - с

, никелевые - с  . Эти параметры, а также класс допуска указываются в маркировке датчика. Сопротивление

. Эти параметры, а также класс допуска указываются в маркировке датчика. Сопротивление  указывается в форме "ТСМ50" (Термопреобразователь Сопротивления Медный, 50 Ом), "ТСП100" (Термопреобразователь Сопротивления Платиновый, 100 Ом) и т. п.

указывается в форме "ТСМ50" (Термопреобразователь Сопротивления Медный, 50 Ом), "ТСП100" (Термопреобразователь Сопротивления Платиновый, 100 Ом) и т. п.

Двухпроводная схема измерений (рис. 6.10) использует косвенный метод измерений, при котором измеряется напряжение на сопротивлении  , вызванное протекающим калиброванным током возбуждения

, вызванное протекающим калиброванным током возбуждения  . Реже задается калиброванное напряжение

. Реже задается калиброванное напряжение  и измеряется ток

и измеряется ток  . Возможен также вариант, когда одновременно измеряются как ток, так и напряжение при использовании некалиброванных источников измерительных сигналов. Во всех случаях величину сопротивления

. Возможен также вариант, когда одновременно измеряются как ток, так и напряжение при использовании некалиброванных источников измерительных сигналов. Во всех случаях величину сопротивления  рассчитывают по формуле

рассчитывают по формуле

. .

|

а)

а)

|  б)

б)

|

| Рис. 6.10. Двухпроводная (а) и четырехпроводная (б) схема измерения сопротивления |

Принцип действия четырехпроводной схемы (рис. 6.10-б) основан на измерении напряжения не на выводах источника тока, как на рис. 6.10-а), а на выводах непосредственно сопротивления  . При этом падение напряжения на сопротивлении проводов

. При этом падение напряжения на сопротивлении проводов  не влияет на результат измерения.

не влияет на результат измерения.

Методическая погрешность в рассматриваемой схеме отсутствует и относительная погрешность измерения сопротивления определяется только инструментальной погрешностью измерения напряжения и задания тока:

. .

| (6.9) |

Расстояние от модуля ввода до датчика при четырехпроводной схеме измерений ограничивается только уровнем помех, который растет пропорционально длине проводов.

Date: 2016-05-23; view: 1562; Нарушение авторских прав