Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Порядок виконання роботи

|

|

В С Т У П

Методичні вказівки з описом лабораторних робіт по дисципліні “Зварювання плавленням” складені для студентів спеціальності “«Технологія й устаткування зварюванням”.

Методичні вказівки сприяють закріпленню лекційного матеріалу по відповідним розділам, які присвячені вивченню устаткування й технології зварювання різних матеріалів.

Методичні вказівки складені з таким розрахунком, щоб студенти мали можливість при самостійній підготовці закріпити лекційний матеріал, уяснити мету і задачі роботи, порядок її виконання.

Подробний опис кожної лабораторної работи дає можливість студенту в лабораторії під керівництвом викладача виконати необхідні дослідження, обробку експериментальних даних, оформити звіт та його захист в кінці заняття.

В результаті виконання лабораторних робіт студент повинен самостійно вирішувати наступні задачі:

- монтаж, наладку, запуск у роботу і проведення регламентних робіт з устаткуванням;

- вибір параметрів зварювальних режимів і їх настроювання на зварювальному устаткуванні;

- розробку технології зварювання різних матеріалів.

Робота на зварювальному устаткуванні небезпечна для зварника та його оточуючих.. Небезпеку представляють розплавлені частки металу, електричний струм, зварювальна дуга.

Для захисту від розплавлених часток металу і попередження опіків студенту видаються захисні окуляри, щитки, рукавиці, брезентна куртка.

Основні вимоги техніки безпеки указані у п. 1.2 “Правила техніки безпеки “.

1 ЗАГАЛЬНІ ВІДОМОСТІ

1.1 Мета й організація лабораторного практикуму

Лабораторні роботи з дисципліни «Зварювання плавленням» проводяться з метою придбання практичних навичок до вибору параметрів режиму зварювання, що забезпечують задані розміри зварних швів; розробці технологічних рекомендацій на зварювання різних конструкційних матеріалів і до настроювання устаткування на необхідний режим при автоматичному зварюванні під флюсом.

Заняття проводяться за кафедральним розкладом у лабораторіях кафедри. У процесі виконання робіт підгрупа розбивається на бригади по 3-4 студента в кожній. Перед початком виконання робіт студенти проходять інструктаж з техніки безпеки.

До виконання робіт допускаються студенти, що мають необхідну теоретичну підготовку.

Результати досліджень подаються у вигляді таблиць і графіків. Робота закінчується короткими висновками і вважається виконаною після співбесіди і підписання звіту викладачем.

Звіт про виконанні роботи повинний оформлятися на аркушах стандартних розмірів (формат А4) і містити наступні відомості:

- номер і найменування роботи;

- мета роботи;

- робоче завдання;

- результати роботи (таблиці, графіки);

- висновки.

Студенти, що не захистили попередню роботу без поважних причин, до виконання чергової роботи не допускаються.

1.2 Правила техніки безпеки

Кожен студент, приступаючи до виконання лабораторних робіт з дисципліни «Зварювання плавленням», забов'язаний вивчити правила техніки безпеки.

До роботи в лабораторії автоматичного дугового зварювання допускаються особи, що пройшли інструктаж з техніки безпеки з оформленням у спеціальному журналі, а для студентів - у журналі інструктажу з техніки безпеки.

Вимоги техніки безпеки поширюються на всіх осіб, які постійно або тимчасово працюють у лабораторії автоматичного дугового зварювання.

Основні вимоги правил безпеки при роботі на зварювальному устаткуванні і при виконанні робіт наступні:

- Корпуса зварювальних автоматів, джерел живлення, устаткувань і вимірювальних приладів, до яких підводиться електричний струм, повинні бути надійно заземлені.

- Електричні проводи, що йдуть від розподільних щитків на робочі місця, повинні бути надійно ізольовані і захищені від механічних ушкоджень.

- Монтаж, ремонт і спостереження за станом електроустаткування повинні виконувати кваліфіковані електромонтери; студентам категорично забороняється робити будь-які виправлення в силових електричних ланцюгах.

- При включеному рубильнику не можна доторкатися голими руками не тільки до неізольованих металевих частин електричних ланцюгів, але і до ізольованих, тому що ушкодження ізоляції іноді може бути непоміченим.

- При виявленні ушкодження електричного ланцюга необхідно припинити роботу, виключити рубильник і негайно сповістити про це викладачеві або лаборантові.

- Перед початком зварювальних робіт варто включити вентиляцію.

- Під час автоматичного зварювання під флюсом необхідно стежити за сталим захистом зварювальної дуги флюсом, не допускаючи її відкриття.

1.3 Устаткування, прилади, матеріали

1 Зварювальний пост, обладнаний відповідним автоматом і джерелом живлення.

2 Верстат для різання зразків (фрезерний станок або механічна пила по металу) з відповідними інструментами.

3 Шліфувальний верстат для виготовлення макрошліфів.

4 Епідіаскоп.

5 Дріт зварювальний марок Зв-08 або Зв-08А (ДСТ 2246-73) діаметром 3-5 мм.

6 Флюс марки АН-348, АН-348А або ОСЦ-45 (ДСТ 9087-69).

7 Пластини сталеві Ст.3 (ДСТ 380-71) розміром 200х150х12мм.

8 Папір міліметровий.

9 Травитель (25%-й водний розчин азотної кислоти).

1.4 Короткі теоретичні відомості

Техніко-економічні показники зварювального виробництва визначаються рядом факторів, у тому числі і металоємністю зварних конструкцій. Застосування високоміцних матеріалів, проектування раціональних зварних з'єднань дають можливість значно зменшити вагу всієї конструкції і металоємність зварних швів, що визначається в основному конструктивними елементами зварних з'єднань і деяких параметрів режиму зварювання.

Форма і конструктивні елементи оброблення і збирання кромок під зварювання і розміри зварних швів регламентуються ДСТ на відповідний спосіб зварювання.

Стикові з'єднання в залежності від товщини металу можуть виконуватись без оброблення кромок, з V-подібним і Х-подібним обробленням (рис.1).

|

Рисунок 1- Конструктивні елементи розробки кромок

Маса наплавленого металу значною мірою залежить від форми оброблення (рис.2).

|

1 - V-подібної; 2 - U-подібної; 3 - подібної з перемінним кутом скосу;

4 - Х- подібної; 5 - U- подібної з двустороннім симетричним скосом;

6 - Х- подібної з перемінним кутом скосу кромок

Рисунок 2 - Залежність маси наплавленого металу від товщини

зварюваного металу при різних формах обробки кромок у

стикових з'єднаннях

Зменшення кількості наплавленого металу в стикових швах можливо при вибору і підготовці раціональної форми кромок (рис.3). З цією метою доцільно зменшувати кут розкриття кромок, використовувати можливості підвищеної проплавної здатності дуги при механізованих способах зварювання.

|

Рисунок 3 - Діаграма зміни маси наплавленого металу в стикових з'єднань

товщиною 50мм у перерахуванні на метр довжини шва

Маса наплавленого металу значною мірою визначається і режимом зварювання. Основними параметрами режиму автоматичного і напівавтоматичного зварювання під флюсом є зварювальний струм і діаметр електродного дроту, напруга на дузі і швидкість переміщення дуги. У залежності від режиму і технологічних факторів буде змінюватися глибина провару, ширина шва, висота випуклості і частка основного металу в металі шва.

Розглянемо вплив кожного параметра режиму і деяких технологічних факторів на зазначені величини.

Вплив сили зварювального струму виявляється в тому, що з його збільшенням підсилюється тиск стовпа дуги на поверхню рідкого металу, дуга більше занурюється в основний метал, зростає погонна енергія і маса розплавленого в одиницю часу електродного металу. У результаті цього глибина провару і частка участі основного металу в металі шва збільшуються, ширина шва майже не змінюється, а висота випуклості шва зростає. Коефіцієнт форми провару і кількість розплавленого флюсу зменшуються.

Збільшення діаметру дроту при незмінному зварювальному струму приводить до посилення блукання активної плями по перетину кінця електроду і поверхні зварювальної ванни, унаслідок чого глибина провару й випуклість шва зменшуються, а ширина шва зростає. Якщо ж при тому ж струму зварювання виконувати електродним дротом меншого діаметра, то це приведе до зростання щільності струму, в результаті збільшується глибина провару, зменшується ширина шва і коефіцієнт форми провару.

Вплив напруги дуги залежить в основному від довжини дуги і складу газів, що заповнює дуговий проміжок. Чим більше довжина дуги, тим більше і напруга. Збільшення напруги дуги приводить до збільшення її рухливості, у результаті чого значно зростає ширина шва, а глибина проплавлення в практично зустрічаючих межах зміни напруги дуги залишається постійною.

При збільшенні зварюваної товщини металу, збільшення сили струму повинно супроводжуватися відповідним підвищенням напруги.

Збільшення швидкості переміщення дуги приводе до сильного відхилення стовпа дуги у бік, протилежний напрямку переміщення, унаслідок чого збільшується горизонтальна складова тиску дуги на розплавлений метал зварювальної ванни, з-під дуги витісняється більше рідкого металу, товщина шару рідкого металу під дугою зменшується і глибина проплавлення при зростанні швидкості переміщення до 25 м/г зростає, незважаючи на зменшення погонної енергії. Це приводить до скорочення площі перетину шва, зменшенню ширини шва, незначному зросту випуклості шва, збільшенню частки участі основного металу в металі шва і зменшенню коефіцієнта форми провару. При швидкості переміщення дуги більш 25 м/г спостерігається ще більш інтенсивне витиснення рідкого металу з-під дуги і при швидкостях переміщення дуги до 40-50 м/г глибина проплавлення зростає, незважаючи на зменшення погонної енергії. При подальшому збільшенні швидкості переміщення дуги вплив зменшення погонної енергії стає переважним в результаті чого глибина провару, ширина шва і площа перетину шва зменшуються, а при швидкості переміщення дуги 70-80 м/г зменшення погонної енергії зварювання і ширини нагрівання кромок виявляється настільки значним, що з обох боків шва утворюються крайові непровари - зони незплавлення.

На форму і разміри шва впливають не тільки основні параметри режиму зварювання, але і такі технологічні фактори, як рід і полярність струму, нахил електроду і виробу, виліт електроду, марка і структура флюсу, конструктивна форма з'єднання і зазору.

При оптимізації параметрів режиму зварювання, що виконується з застосуванням ПЕВМ з урахуванням конкретних параметрів зварних з'єднань, необхідно враховувати такий показник, як коефіцієнт форми провару, що визначає якість зварних з'єднань.

yпр = е/h,

де е - ширина шва, мм;

h - глибина проплавлення, мм.

Оптимальне значення yпр знаходиться у межах 1,3-2,0.

Найбільше значення на ширину шва впливаюь напруга дуги і швидкість зварювання. Зі збільшенням напруги дуги ширина шва зроста, а зі збільшенням швидкості зварювання - зменшується,

Величину струму, що вимагається для одержання заданої глибини проплавления при автоматичному зварюванні під флюсом, можна визначити з рівняння:

Iзв = (h/k)100,

де h - необхідна глибина проплавлення;

k - коефіцієнт пропорційності, що залежить від умов проведення зварювання (табл.1).

Таблиця 1 - Значення k у залежності від умов проведення зварювання

| Марка флюса | Діаметр електродного дроту, мм | Коефіцієнт пропорційності k, мм/100 | ||

| Перемін- ний струм, А | Постійний струм | |||

| пряма полярність | зворотня полярність | |||

| ОСЦ-45, АН-348А | 1,30 1,15 1,05 | 1,15 0,95 0,85 | 1,45 1,30 1,15 |

Напруга дуги визначається за наступною формулою

UД = 22 + 0,25Iзв - при dе £ 2,0 мм;

UД = 22 + 0,02Iзв - при dе > 2,0 мм.

Коефіцієнт форми провару

y пр = е/h = dеUД(a/ - 1,5dе) /Iзв,

де а/ - коефіцієнт, що залежить від dе.

а| = 18-20.

Звідси ширина шва е = yпр h.

Коефіцієнт форми шва (валика) yв = е/q знаходиться в межах 5-8. Значення випуклості шва знаходиться з рівняння

q = e / yв.

При наплавленні або зварюванні стикових з'єднань без скосу кромок з нульовим зазором наплавлений метал розташовується у вигляді валика над поверхнею пластини. Площа поперечного перетину такого валика

Fн = 0,75eq.

При наявності оброблення кромок розміри глибини провару і висоти валика будуть відрізнятися від розмірів, отриманих при зварюванні стикових з'єднань без оброблення на однаковому режиму. Однак тип шва, наявність оброблення, зазору впливають головним чином на співвідношення часток участі основного і наплавленого металу, а контур провару і загальна висота шва при незмінному режимі зварювання залишаються практично однаковими (рис. 4).

|

Рисунок 4 - Вплив типу шва, зазорів і оброблення кромок на поперечний

перетин шва при наплавленні

Висоту наплавленого валика при наявності оброблення можна визначити (рис. 5) із рівняння

q = (Fнм – h2 tg(a/2) – H b) (0,75e – b).

Швидкість зварювання (переміщення дуги), м/г, визначається за формулою

Vзв = aнIзв / Fнм g 100,

де aн - коефіцієнт наплавлення, г/(А г);

g - щільність металу, г/см3.

е

Рисунок 5 – До розрахунку висоти валика при наявності оброблення

Рисунок 5 – До розрахунку висоти валика при наявності оброблення

|

Швидкість подачі дроту, м/г, визначається за формулою

Vпдр = 4aн Iзв /pd2 g 100,

де d – діаметр зварювального дроту, мм.

При автоматичному дуговому зварюванні дріт нагрівається двома джерелами теплоти – зварювальним струмом і дугою (рис. 6, а). Довжина частини, що нагрівається, залишається постійною і рівною вильоту електроду

. Схему нагрівання дроту можна представити двома рухаючими джерелами теплоти, розподіленим qт і зосередженим q (рис 6, б).

. Схему нагрівання дроту можна представити двома рухаючими джерелами теплоти, розподіленим qт і зосередженим q (рис 6, б).

а б

а – роподілення температур при дуговому зварюванні;

б - схема руху джерела теплоти при дуговому зварюванні

Рисунок 6 – Нагрівання електродного дроту при автоматизованій

подачі електроду

а б

а – роподілення температур при дуговому зварюванні;

б - схема руху джерела теплоти при дуговому зварюванні

Рисунок 6 – Нагрівання електродного дроту при автоматизованій

подачі електроду

|

Температура в точці О дорівнює температурі кипіння ТК. Швидкість подачі дроту звичайно настільки значна, що теплота від розподіленого джерела qТ майже не встигає поширитись в напрямку х, і температура від нагрівання струмом може бути представлена, як лінійна залежність:

Температура від підогріву зосередженим джерелом теплоти визначається подібним чином за рівнянням

.

.

Процес розплавлення електроду з урахуванням теплоти що вводиться дугою, та теплоти, яка вирахувана по тепловмісту металу, визначається рівнянням

ІUД hе = wFρ (hк –hТ),

де І – зварювальний струм, А;

U – напруга на дузі, В;

hе – ефективний к.к.д процесу нагрівання електроду дугою;

w – швидкість плавлення дроту, см/хв;

F – площа перетину дроту, мм2;

ρ – густина електродного металу, г/см3;

hк – тепломісткість каплі, Дж/г;

hТ – тепломісткість металу, Дж/г;

QP – миттєва продуктивність розплавлення електроду, г/с;

QP = wFρ.

Миттєва продуктивність розплавлення електроду QP, при постійних U і hе залежить від температури підогріву струмом і величини зварювального струму:

.

.

Отже, чим більше  , тим більше миттєва продуктивність. Величина тепломісткості металу

, тим більше миттєва продуктивність. Величина тепломісткості металу  залежить від довжини вильоту електроду.

залежить від довжини вильоту електроду.

При ручному дуговому зварюванні продуктивність розплавлення непостійна і зростає в кінці розплавлення електроду внаслідок нагрівання його струмом. Ця нерівномірність при правильно обраних режимах зварювання звичайно не перевищує 20...30%. Щоб уникнути надмірного нагрівання електродів струмом, обмежують величину струму і довжину електродів (450 мм - для вуглецевих стрижнів і 400 мм – для аустенітних при діаметрах електродів 4...6 мм). Величина струму, що допускається, в основному, залежить від складу покриття. Для органічних покриттів вона значно менше, ніж для мінеральних.

При безперервній подачі дроту з постійним вильотом швидкість його плавлення w визначається струмом і величиною вильоту. Зі збільшенням вильоту  швидкість плавлення дроту при інших рівних умовах зростає, тому що збільшується тепломісткість електродного металу h. У результаті величина прошарку розплавленого металу під дугою збільшується і, як наслідок цього, зменшується глибина проплавлення.

швидкість плавлення дроту при інших рівних умовах зростає, тому що збільшується тепломісткість електродного металу h. У результаті величина прошарку розплавленого металу під дугою збільшується і, як наслідок цього, зменшується глибина проплавлення.

При зміненні вильоту електродного дроту відбувається деякий перерозподіл енергії, яка витрачається на нагрівання дроту і зварювальної ванни. Це впливає не тільки на миттєву продуктивність, але і на параметри геометричної форми шва і частку основного металу в металі шва.

На властивості зварного з'єднання поряд з хімічним складом металу шва значний вплив оказує структура металу шва і зони термічного впливу. У залежності від хімічного складу і швидкості охолодження структура металу шва може бути найрізноманітнішою.

Температура, до якої нагріваються окремі ділянки зони термічного впливу, змінюється від температури плавлення до навколишньої; а структура металу зони термічного впливу залежить від його хімічного складу, теплофізичних властивостей і термічного циклу зварювання. Схема зміни структури зони термічного впливу і температурні границі ділянок зазначеної зони при однопрохідному зварюванні наведені на рис. 7.

На ділянці неповного розплавлення метал нагрівається в інтервалі температур між солідусом і ліквідусом, що приводе до часткового розплавлення (оплавлення) зерен металу. Простір між зернами, що не розплавилися, заповнений рідкими прошарками, зв'язаними з металом зварювальної ванни. У результаті склад металу на цій ділянці може відрізнятися від складу основного металу, а за рахунок зерен основного металу, що не розплавилися - і від складу металу шва.

На ділянці перегріву метал нагрівається в інтервалі температур від 1100-1150оС до лінії солідуса. Метал, що нагрівається вище температури Ас 3 , цілком переходить у стан аустеніту, при цьому відбувається ріст зерна, розміри якого збільшуються і тим більше, чим вище температура металу. Навіть нетривале перебування металу при температурах понад 1100оС приводить до значного збільшення розміру зерен. Крупнозерниста структура металу на ділянці перегріву після охолодження може привести до утворення несприятливої відманштеттової структури. Метал, нагрітий незначно вище температури Ас 3, має дрібнозернисту структуру з високими механічними властивостями. Ця ділянка називається ділянкою нормалізації (перекристалізації). На ділянці неповної перекристалізації метал нагрівається до температури між А 1 і Ас 3, тому він характеризується майже незмінним ферітним зерном і деяким здрібненням і сфероідизацією перлітних ділянок.

,

,

1 - ділянка неповного розплавлення; 2 - ділянка перегріву;

3 - ділянка нормалізації; 4 - ділянка неповної перекристалізації;

5 – ділянка рекристалізації; 6 - ділянка синєломкості.

Рисунок 7 – Схема зони термічного впливу зварного шва і температурні

межі при дуговому зварюванні низьковуглецевої і

низьколегованої сталі

Метал, що нагрівається в інтервалі температур від 500-550оС до Ас 1 (ділянка рекристалізації), за структурою незначно відрізняється від основного. Якщо до зварювання метал піддавався пластичної деформації, то при нагріванні в ньому відбувається зрощування роздроблених зерен основного металу – рекристалізація. При значній витримці при цих температурах може відбутися значний зріст зерен. Механічні властивості металу цієї ділянки можуть незначно знизитися внаслідок розміцнення через зняття наклепу. При нагріванні металу в інтервалі температур 100-500оС (ділянка старіння) його структура в процесі зварювання не перетерплює видимих змін. Однак у деяких сталях, що містять підвищену кількість кисню й азоту (звичайно киплячих), їх нагрів при температурах 150-350оС супроводжується різким зниженням ударної в'язкості й опірності руйнуванню.

Розміри окремих ділянок ЗТВ і загальна її ширина залежать від умов нагрівання і охолодження зварного з'єднання, обумовлених погонною енергією зварювання й інших факторів.

Зварювальна дуга є могутнім концентрованим джерелом теплоти. Повна теплова потужність зварювальної дуги (без обліку втрат на світлове випромінювання) визначається вираженням

,

,

де K – коефіцієнт, що враховує вплив несінусоідальності кривих струму і напруги;

Ізв – зварювальний струм, А;

Uд – напруга на дузі, В.

При зварюванні на постійному струмі К = 1, на перемінному струмі –

К = 0,7....0,97.

Ефективна теплова потужність процесу зварювання плавленням визначається рівнянням

,

,

де h – ефективний ККД нагрівання виробу. Для дугового зварювання під флюсом h = 0,8....0,95.

Кількість тепла, яка витрачена на одиницю довжини зварного шва, характеризує погонну енергію процесу зварювання. Величина її визначається рівнянням:

,

,

де Vзв – швидкість зварювання.

Відповідно до теорії поширення тепла при зварюванні для джерела, що рухається, температуру будь - якої точки можна визначити за формулою

e – v/2a (x + R),

e – v/2a (x + R),

де  – коефіцієнт теплопровідності, Вт/(см.оС);

– коефіцієнт теплопровідності, Вт/(см.оС);  =0,42;

=0,42;

R – відстань точки від джерела теплоти, см;

а– коефіцієнт температуропровідності, см2 /С;

х – проекція розглянутої точки на вісі ОХ, см.

Для полегшення розрахунків рівняння перетворене введенням так званих безрозмірних величин: однієї щодо відстані Р, іншої щодо температури q.

Рівняння безрозмірних величин для напівнескінченного тіла

Р = VR/2a;

R = 2a Р / V;

q = 4p l T a / Qеф V;

Т = Qефq V (4p l a).

Залежність між безрозмірними величинами Р і q для напівнескінченного тіла наведена на рис. 8.

Рисунок 8 – Залежність поміж безрозмірними величинами Р і q

для напівнескінченного тіла і пластини

Рисунок 8 – Залежність поміж безрозмірними величинами Р і q

для напівнескінченного тіла і пластини

|

Змінюючи параметри режиму зварювання можна регулювати величину ефективної теплової потужності і характер термічного циклу зварювання.

Користуючись наведеними залежностями можна розрахувати температуру в заданій точці і зробити оцінку структурного стану металу в цій точці.

Наприклад, необхідно розрахувати температуру в точці, що знаходиться на відстані I0 мм від джерела тепла при зварюванні пластин з низьковуглецевої низьколегованої сталі товщиною 10 мм, I зв = 300 А,

UД = 32 В, Vзв = 15,2 м/г; lСТ = 0,42 Вт/ (см 0С), а = 0,08 см2/С.

1 Визначаємо Q = K Iзв UД h = 1  300

300  32

32  0,8 = 7680 Вт.

0,8 = 7680 Вт.

2 Визначаємо безрозмірну величину

3 За графіком знаходимо значення q = 0,1.

4 Визначаємо температуру в заданій точці

За величиною розрахункової температури визначаємо наявність структурних перетворень і оцінюємо вплив їх на властивості металу шва й навколошовної зони (рис. 7).

Параметри експлуатації різнорідних з'єднань різноманітні по температурі, тиску і корозійним середовищам. Тому в загальному випадку зварюваність різнорідних сталей визначається багатьма показниками фізико-хімічних властивостей сталей і металу шва. Однак переважаючим і специфічним у зварюваності різнорідних сталей необхідно вважати розбавлення металів у зварювальній ванні. Інші показники зварюваності не є специфічними – вони можуть бути визначені за допомогою методик і проб, застосовуваних до однорідних сталей і в даній роботі не розглядаються.

Сутність розбавлення різнорідних сталей полягає в тому, що при зварюванні присадковий і зварювальний метал значно змінюються за хімічним складом і структурному класу. Задача вибору присадкового матеріалу і технології зварювання полягає в тому, щоб керувати розбавленням, одержувати метал шва розрахованого хімічного складу і структурного класу, що задовольняє вимогам, які пред'являються до зварного з'єднання.

Як показали дослідження, різнорідні сталі при електродуговому автоматичному зварюванні практично цілком перемішуються, що дозволяє взяти за критерій розрахунку хімічного складу і структури металу шва співвідношення часток металів, що беруть участь у його утворенні: gо – частка основного металу; gе – частка електродного металу.

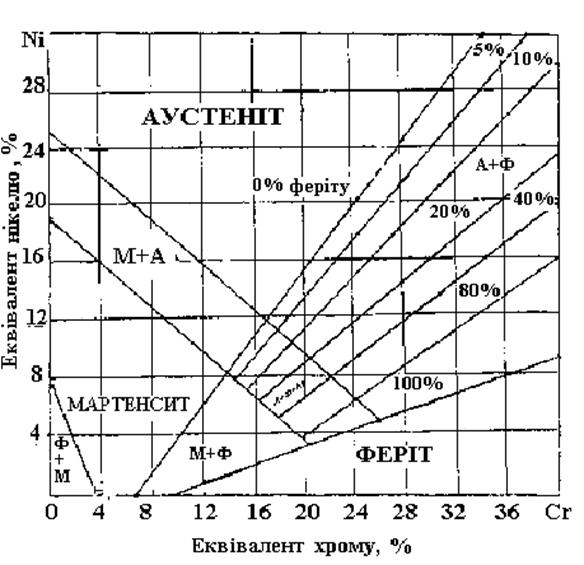

Критерій gо дозволяє застосовувати графоаналітичний метод в аналізі розбавлення різнорідних сталей у зварювальній ванні і вибору доцільного електродного металу (рис. 9).

Суть методу полягає в наступному. За хімічним складом зварюваних сталей розраховують еквівалентні значення за хромом і нікелем:

Рисунок 9 – Структурна діаграма хромо-нікелевих сталей

Рисунок 9 – Структурна діаграма хромо-нікелевих сталей

|

У випадку відсутності конкретних хімічних складів сталей, що зварюються, у розрахунок уводяться верхні і нижні межі хімічного складу за ДСТ або ТУ.

Отримані еквівалентні значення по хрому і нікелю наносяться на діаграму і таким чином визначаються структурні класи сталей, що зварюються. Точки або ділянки на структурній діаграмі відповідно положенню сталей, що зварюються, з'єднуються прямою лінією розбавлення.

Структурні області діаграми, що пересікаються лінією розбавлення, аналізуються з погляду зварюваності (аустенітний, ферітний, перлітний і проміжні класи). За даними аналізу вирішується питання: на підставу якого структурного класу регулювати розбавлення введенням у зварювальну ванну відповідного присадкового металу.

Схема визначення частки участі металів у шві показана на рис. 10.

А, Б – основний метал; С – електродний метал

Рисунок 10 – Схема для визначення часток участі трьох різнорідних металів

З достатньою точністю для практики можна вважати, що частка участі основного або присадкового металу у шві пропорційна його площі в поперечному перетині шва, тобто частка участі металу А у шві –

,

,

частка участі металу Б в шві

;

;

частка участі металу С в шві

.

.

При симетричній підготовці кромок перед зварюванням частки участі основних металів А і Б рівні між собою, тобто

А =

А =  Б =

Б =  .

.

У ручних процесах електродугового зварювання частка участі основного металу у шві коливається в межах 25-50%. У звичайних умовах однодугового автоматичного зварювання під шаром флюсу частка основного металу у шві складає 65-75%.

Однак необхідно враховувати, що ряд технологічних прийомів дозволяє зменшити частку основного металу у металі шва при автоматичному зварюванні до 15-25% (зварювання розчепленою дугою, стрічковим електродом, уведення присадкового металу у флюс).

Приклад 1. Визначити доцільний структурний клас присадкового металу для зварювання різнорідної пари сталей 20 + 08Х13

Хімічний склад основних металів і зварювального дроту наведений у табл. 2.

Таблиця 2 - Хімічний склад основних металів і зварювального дроту

| Марка сталі | Вміст елементів, % | Примітка | ||||||

| C | Si | Mn | Cr | Ni | Ті | Al | ||

| 20К | 0,16 | 0,15 | 0,35 | 0,30 | 0,3 | - | - | ДСТ 5520-69 |

| 08Х13 | 0,08 | 0,6 | 0,6 | 11,0 | - | - | - | ДСТ 5632-72 |

| Зв-08Х25Н12ТЮ | 0,08 | 0,6- 1,0 | 0,8 | 24,0- 26,5 | 11,5-13,5 | 0,6-1,0 | 0,4-0,8 | ДСТ 2246-70 |

2 Виконуємо розрахунок еквівалентних значень за хромом і нікелем:

Сталь 20К

= 0,53%

= 0,53%  = 5,28%

= 5,28%

Сталь 08Х13

= 11,9%

= 11,9%  = 2,7%

= 2,7%

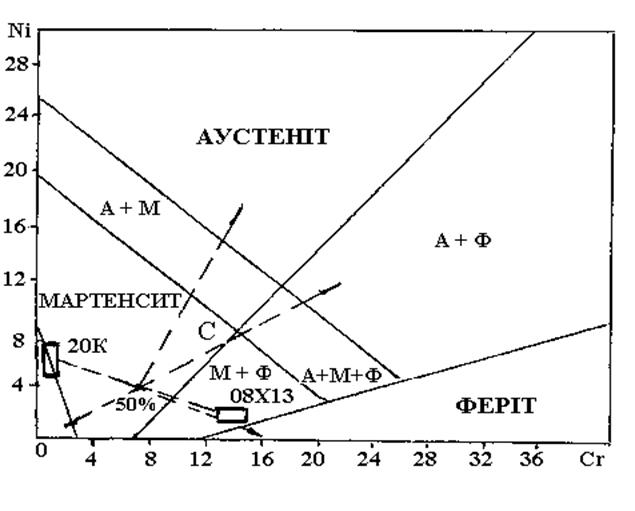

На рис.11 визначене положення сталей 20К и 08Х13 на структурній діаграмі. Сталь 20К визначається в перлітно-ферітній ділянці діаграми, сталь 08Х13 у її мартенситно-ферітній частині.

Рисунок 11 – Структурна діаграма хромонікелевих сплавів, використовуваних

у визначенні доцільного структурного класу електродного металу

пари сталей 20К+08Х13

Лінія розбавлення сталей 20К и 08Х13 характеризується мартенситною і мартенситно-ферітною структурами сплавів у залежності від співвідношення часток маталів.

Співвідношення основних металів, яке дорівнює 50% визначає мартенситну структуру сплаву. Положення сплаву на діаграмі визначається половиною відрізка лінії розбавлення сталей 20К + 08Х13.

Структурними класами, на основі яких теоретично можливо регулювати розбавлення, є перлітно-ферітні лінії розбавлення 50-0, ферітний, на основі високохромістих сплавів (лінія розбавлення 50-Ф) і аустенітний класи (лінія розбавлення 50 - А, рис. 11).

Варіант утворення перлітно-ферітної структури металу шва не може бути прийнятий з ряду причин. Необхідно використовувати присадковий низьковуглецевий метал і технологію зварювання з незначним g. Крім того метал шва в цьому випадку не буде рівноміцним з основним металом.

Регулювання розбавлення на основі високохромістих ферітних електродів (типу Х17, Х25), також не може бути прийняте через низькі показники технологічної міцності металу шва зазначеного типу.

Таким чином регулювати розбавлення необхідно на основі присадкового металу аустенітного класу. Метал шва аустенітного або аустенітно-ферітного класу позбавлений розглянутих недоліків інших структурних класів. Мінусом такого рішення є висока вартість і дефіцитність хромо - нікелевого присадкового металу.

У виборі конкретного складу хромо-нікелевого присадкового металу необхідно виходити з задачі використання зварювального дроту з мінімальним вмістом нікелю і хрому, що дозволяє при заданій частки участі основного металу у шві зберегти його аустенітну структуру. Останнє розглянемо на прикладі.

Розрахувати припустиму частку основного металу у шві при автоматичному зварюванні пари сталей 20К + 08Х13 дротом Зв-08Х25Н12ТЮ.

Зварювання виконується під безкисневим флюсом АН - 26. Хімічний склад металу шва, основного і присадкового металів наведений у табл.2. Еквіваленти по хрому і нікелю для основних металів 20К и 08Х13 були підраховані в задачі 1.

Розрахуємо відповідне значення для присадкового металу

Зв-08Х25Н12ТЮ:

Нижня межа за хімічним складом:

=27,0 %;

=27,0 %;  = 14,3 %.

= 14,3 %.

Верхня межа за хімічним складом:

= 31,5 %;

= 31,5 %;  = 16,3 %.

= 16,3 %.

Побудова показана на рис. 12, зварювальний дріт Зв - 08Х25Н12ТЮ визначається в аустенітно-ферітної структурної ділянці діаграми.

Нанесемо лінію розбавлення присадкового металу з основним (50 - Зв-08Х25Н12ТЮ). Потім знаходимо частку основного металу у шві у відповідній точці перетинання лінії розбавлення з лінією, яка поділяє аустенітно-ферітні й аустенітно-мартенситно-ферітні структурні ділянці на діаграмі (точка С, рис. 12).

Довжина лінії розбавлення на ділянці 50 - С складає близько 0,50 від довжини всієї лінії розбавлення, тобто частка основного металу у шві для сплавів у точці С складає 50% і присадкового – 50%. Це означає, що для збереження структури шва в межах аустенітно-ферітного класу частка основних металів сталей 20К+08Х13 при використанні зварювального дроту Зв-08Х25Н12ТЮ не повинна перевищувати 50%.

Отримане значення частки основного металу у шві вказує на не допустимість звичайного автоматичного зварювання одним електродом, оскільки частка основного металу при цьому складає не менш 65...75%. Необхідно скористатися одним з технологічних прийомів зменшення частки основного металу при автоматичному зварюванні, наприклад, зварюванням розчепленою дугою.

Рисунок 12 – Схема визначення допустимої частки основного металу у шві

при зварюванні пари 20К + 08Х13 електродним металом

Зв – 08Х25Н12ТЮ

До чавунів відносяться сплави заліза з вуглецем, вміст якого перевищує 2,11% (2,14%). У цих сплавах звичайно присутній також кремній і деякі кількості марганцю, сірки і фосфору, а іноді й інші елементи, що вводяться як легуючі добавки для додання чавуну визначених властивостей. До числа таких легуючих елементів можна віднести нікель, хром, магній і ін.

У залежності від структури чавуни поділяють на білі й сірі. У білих чавунах увесь вуглець зв'язаний у хімічне з’єднання карбід заліза Fe3C - цементит. У сірих чавунах значна частина вуглецю знаходиться в структурно – вільному стану у вигляді графіту. Якщо сірі чавуни добре піддаються механічній обробці, то білі мають дуже високу твердість і різальним інструментом не можуть оброблятись. Тому білі чавуни для виготовлення виробів застосовують дуже рідко, їх використовують головним чином як напівпродукт для одержання так званих ковких чавунів. Одержання білого або сірого чавуну залежить від його складу і швидкості охолодження.

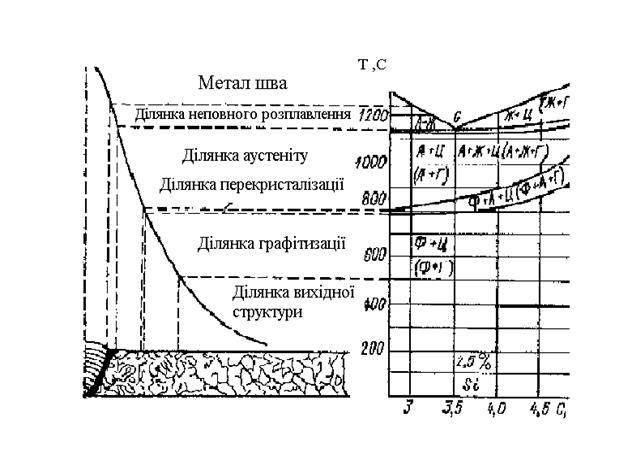

При різних способах зварювання швидкість охолодження зварного з'єднання змінюється в широкому діапазоні і впливає на структурні перетворення в металі шва і зоні термічного впливу (рис. 13)

Ділянка неповного розплавлення обмежується температурами 1150 – 12500С. У процесі зварювання в неї поряд з рідкою фазою є тверда фаза, що являє собою аустеніт із граничним вмістом вуглецю (1,7 – 2,0%). При великій швидкості охолодження на цій ділянці може мати місце утворення білого чавуну.

Ділянка аустеніту в процесі нагрівання й охолодження знаходиться у твердому стану і у випадку, який розглядається, обмежена евтектичною (11500С) і евтектоідною (8000С) температурами. Структура ділянки визначається вихідною структурою чавуна і температурою нагрівання.

Рисунок 13 - Структурні перетворення в зоні термічного впливу в чавуні при

зварюванні

При охолодженні ділянки аустеніту зміни в структурі чавуну будуть відбуватися відповідно до зміни температури і швидкості охолодження. Для того, щоб на даній ділянці не одержати мартенситу, швидкість його охолодження повинна бути невеликою. При заданому складу чавуну це може бути досягнуто зміною погонної енергії дуги або підвищенням початкової температури (підогрівом) виробу, що зварюється. Структура за шириною ділянки у зв'язку зі значним інтервалом температур у 350оС також буде змінюватися.

Ділянка перекристалізації дуже вузька і має інтервал температур всього 300С. Структура цієї ділянки буде проміжною в порівнянні зі структурами ділянок аустеніту і графітизації.

Ділянка графітизації і сфероідізації карбідів характеризується тим, що нагрівається нижче критичних температур. На неї спостерігається збільшення кількості графіту в наслідку графітизації карбідів і деякої їх сфероідізації (округлення). Цей процес поліпшує структуру і механічні властивості металу, він залежить від вихідної структури чавуну і тривалості його нагрівання.

Ділянка вихідної структури нагрівається до температури не вище 400 – 5000С; структурних змін у неї нема.

Розрізняють наступні способи зварювання чавуну. Холодне зварювання чавуну – це зварювання без попереднього нагрівання виробу. Гаряче зварювання чавуну – це такий спосіб, при якому здійснюється попереднє і супутнє нагрівання виробу до 600 – 7000С з наступним повільним охолодженням. Такий процес зменшує швидкість охолодження металу зварювальної ванни й навколошовної зони, що забезпечує повну графітизацію металу шва і відсутність відбілу у навколошовної зоні і виключає можливість появи зварювальних напружень.

Підогрів чавунного виробу до 250 – 4000С для зменшення зварювальних напружень і швидкості охолодження з метою одержання більш пластичної структури металевої основи чавуну часто називають напівгорячим зварюванням.

Спосіб холодного зварювання вимагає менших витрат. Крім того, при ньому є можливість варіювати у великому діапазоні хімічний склад металу шва.

Холодне зварювання чавуну спеціальними електродами

Для отримання швів, які володіють досить високою пластичністю в холодному стану, застосовують електроди, що забезпечують одержання в зварювальному металі сплавів на основі міді і нікелю. Мідь і нікель не утворюють з'єднань з вуглецем, але їхня наявність у сплаві зменшує розчинність вуглецю в залізі і сприяє графітизації. Потрапляючи в зону неповного розплавлення, що прилягає до шва, вони зменшують імовірність відбілювання. Крім того, пластичність металу шва сприяє часткової релаксації зварювальних напружень і тому знижується імовірність утворення тріщин у зоні термічного впливу. Для зварювання чавуну використовують міднозалізні, міднонікелеві й залізнонікелеві електроди.

Існує кілька типів мідно-залізних електродів.

1 Мідний стрижень з обпліткою з жерсті у виді стрічки шириною 5 – 7 мм і товщиною 0,25 - 0,3 мм, навивають на стрижень по гвинтової лінії. На електрод наносять іонізуючі або товсті покриття. Електрод зі стрижнем, виготовленим із комбінованого дроту, що представляє собою сердечник зі сталевого дроту який щільно запресований у мідну трубку, виготовляють на верстатах для виробництва порошкового дроту.

Може бути також й інший варіант: мідний сердечник зі сталевою оболонкою. В усіх різновидах вміст заліза у наплавленому металі не повинен перевищувати 10 – 15%, тому що в противному випадку у шві утворяться (у великій кількості) дуже тверді включення залізу з високим вмістом вуглецю, що погіршує оброблюваність і знижує пластичність металу шва.

2 Пучок електродів, що складає з одного або двох мідних стрижнів і сталевого електроду з захисним покриттям будь-якої марки. Пучок зв'язують у чотирьох – п'ятьох місцях мідним дротом і на кінці, що вставляється в електродотримач, прихоплюють для надійного контакту між усіма стрижнями.

3 Найбільш поширеними мідно – залізними електродами є електроди марки ОЗЧ – 1, що являють собою мідний стрижень діаметром 4 – 5 мм, на який нанесене покриття, що складається із сухої суміші покриття УОНІ – 13 (50%) і залізного порошку (50%), замішаних на рідкому склі.

Зварювання мідно – залізними електродами усіх типів необхідно виконувати таким чином, щоб не допускати сильного розігріву зварюваних деталей: на мінімально можливих струмах, що забезпечують стабільне горіння дуги; короткими ділянками в розкид; з перервами для охолодження зварюваних деталей.

Основна перевага цих електродів – можливість проковування наплавленого металу в горячому стану для зменшення рівня зварювальних напружень. Проковування обов'язкове, тому що зменшується небезпека утворення тріщин у навколошовній зоні.

Мідно-нікелеві електроди у виробництві застосовують головним чином для заварки ливарних дефектів, що виявляються в процесі механічної обробки чавунного лиття на робочих поверхнях, де місцеве підвищення твердості неприпустимо. Позитивні властивості таких електродів у тому, що нікель і мідь не розчинюють вуглець і не утворюють структур, які мають високу твердість після нагрівання і швидкого охолодження. Відбілювання зони часткового розплавлення при невеликих її розмірах практично відсутнє, тому що мідь і нікель є елементами графітизаторами, які проникають в цю ділянку, оказують позитивну дію: у той же час нікель і залізо мають необмежену розчинність, сприяючи надійному сплавленню.

Для виготовлення електродів використовують і мідно – нікелеві сплави: монель-метал, що містить 65 – 75% Ni, 27 – 30% Cu, 2 – 3% Fe і 1,2 – 1,8% Mn (наприклад, НМЖМц 28–2,5–1,5); константан, що містить 60% Ni і 40%Cu (МНМц 40 – 1,5); ніхром (Х20Н80).

Для заварювання окремих невеликих дефектів на оброблюваних поверхнях відливків відповідального призначення із сірого і високоміцного чавуну; пороків, виявлених на механічно оброблених поверхнях виробів і при ремонті устаткування з чавунного лиття, використовують також залізонікелеві електроди зі стрижнем із сплаву, що містить 40 – 60% Ni і 60 – 40%Fe.

При зварюванні такими електродами забезпечується досить висока міцність і деяка в'язкість металу шва.

2 Лабораторна робота 1

ВПЛИВ ПІДГОТОВКИ КРОМОК НА МЕТАЛОЄМНІСТЬ

ЗВАРНИХ ШВІВ

Мета роботи – дослідження впливу форми і конструктивних елементів роз робки і складання кромок під зварювання на геометричні розміри зварних швів.

Порядок виконання роботи

1 Розрахувати основні параметри режиму зварювання, що забезпечують глибину провару не менш 0,5 товщини металу зразків.

2 Виконати зварювання зразків (табл.3) і виготовити макрошліфи вирізаних темплетів із зварних швів.

3 Вимірити геометричні параметри зварних швів, визначити Fнм, Fпр і hом.

Дані занести до табл.3.

4 Зробити висновки за результатами досліджень.

5 Перед початком виконання роботи з технічного паспорту ознайомитись з конструкцією автомату А-874 і правилами його експлуатації.

Контрольні питання

1 У яких межах змінюється кут розкриття?

2 Як впливає величина кута розкриття на металоємність зварних швів?

3 З яких розумінь вибирається величина зазору між деталями, що зварюються?

4 Від яких факторів залежить частка участі основного металу в металі шва?

5 Що називається коефіцієнтом форми шва?

6 Призначення апарату А-874.

7 Як регулюються Iзв, Uд і Vзв?

8 Основні вузли апарату і їхнє призначення.

Табл. 3

Date: 2016-05-16; view: 1065; Нарушение авторских прав