Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Дроссельные устройства, назначение, принцип действия и характеристики. Фильтры

|

|

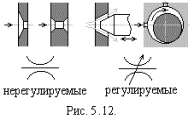

Дроссельные устройства в гидроприводах применяются для ограничения или регулирования расхода жидкости и представляют собой гидравлические сопротивления. Дроссельными устройствами могут быть нерегулируемые гидравлические сопротивления, или гидравлические демпферы, и регулируемые гидравлические сопротивления (дроссели).

Гидравлические демпферы применяются для стабилизации работы аппаратуры и механизмов гидроприводов за счет дросселирования жидкости при колебаниях давления в нестационарных процессах.

Дроссели, рис.5.12, предназначены для регулирования расхода жидкости посредством изменения величины проходного сечения щели. Дроссельное регулирование гидроприводов - один из распространенных способов регулирования гидродвигателей малой мощности. При прохождении жидкости через щель дросселя часть располагаемой энергии жидкости теряется на преодоление сопротивления щели, что приводит к снижению скорости гидродвигателя. При дроссельном регулировании располагаемая энергия, получаемая от насоса, должна всегда превышать потребную энергию, необходимую для движения гидродвигателя с заданной скоростью. По форме регулируемой щели дроссели разделяют на щелевые и канавочные.

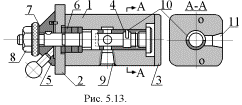

На рис. 5.13 показан дроссель типа Г-77, который состоит из корпуса 1, передней крышки 2, задней крышки 3, дросселя 4, лимба 5, уплотнителя б, шкалы 7, гайки 8. Жидкость в дроссель подводится через отверстие 9 и, пройдя щель 10, отводится через отверстие 11. В зависимости от углового положения щели дросселя 4 относительно оси 0-0 проходное сечение щели изменяется, что соответственно увеличивает или уменьшает расход жидкости, проходящей через дроссель. При настройке гайка 8 отжимается для свободного поворота дросселя 4. Отрегулированное и установленное необходимое сечение щели фиксируется гайкой 8, которая поджимается к лимбу 5.

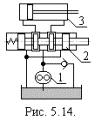

В качестве дроссельных устройств применяют также специальные управляющие дроссельные золотники, рис.5.14, позволяющие плавно изменять скорость жидкости в трубопроводах за счет изменения площади рабочего окна. В управляющем золотнике 2 жидкость подвергается двойному дросселированию. Из насоса 1 жидкость под давлением поступает в золотник. При смещении золотника от нейтрального положения в золотнике образуется два проходных окна: на входе в гидродвигатель 3 и на выходе из него. Дросселирование жидкости через эти окна сопровождается потерей энергии, которая обуславливает потерю давления.

В идеальном управляющем золотнике ширина пояска плунжера должна быть равна ширине дросселирующего окна, рис. 5.15а. Однако на практике для повышения чувствительности часто делают золотники с протоком жидкости, рис. 5.15б. Ширина пояска плунжера этих золотников меньше ширины окна на несколько микрометров. Применяются управляющие золотники и с перекрытием в несколько микрометров. Золотники с перекрытием, в нейтральном положении имеют значительно меньшую утечку, но зона чувствительности такого золотника увеличивается. | ||||

| Фильтры |

Фильтры предназначены для предохранения масла от засорения и его очистки от посторонних твердых примесей. Обычно в резервуарах сброса масла устанавливают два фильтра: воздушный и масляный.

Воздушный фильтр предохраняет масло от попадания в него пыли из атмосферного воздуха, а масляный - адсорбирует на своей поверхности пылевидные частицы, принесенные маслом из системы. Масляный фильтр, как правило, ставится на напорной линии системы, так как наличие фильтра на всасывающей линии создает дополнительное разряжение на входе в насос, что может вызвать кавитацию.

Системы гидропередач имеют большое количество устройств, в которых каналы для прохода жидкости (щели, зазоры) имеют малые размеры. В узких щелях происходит облитерация, т.е. задержка молекул гидравлической жидкости на стенках канала, которая приводит к увеличению гидравлического сопротивления и уменьшению скорости течения. Если в жидкости имеются посторонние примеси, то такие каналы чаще засоряются, причем твердые частицы, попадая вместе с маслом в узкие пространства между перемещающимися друг относительно друга поверхностями (например в зазор между штоком и стенками цилиндра, который составляет 4¸6 мкм), вызывают абразивный износ поверхностей, что приводит к ухудшению работы системы.

Частицы, загрязняющие рабочую жидкость, обычно имеют размер не более 10 мкм, поэтому они двигаются вместе с потоком не оседая. Для их удаления используют фильтры.

Воздушный фильтр представляет собой сетку, свернутую в цилиндр, с числом отверстий, приходящихся на 1 см2 равным 1000. Поверхность сетки покрыта пленкой масла и пылевидные частицы оседают на ней. Как воздушный, так и масляный фильтры требуют периодической очистки или смены фильтрующего элемента. Время работы фильтра зависит от запыленности атмосферы, в которой работает машина.

Кроме этого, чистка фильтров осуществляется сезонно: при переходе с зимнего на летний сезон и наоборот.

Материалом для фильтра служит бумага, прессованная и штампованная в виде колец, пластин и др., никелевая фольга, проволока из монель-металла, из которой готовится сетчатая ткань различных профилей, латунь и ряд других материалов.

|

На рис. 5.16 изображен фильтр простейшей пластинчатой конструкции. В последнее время начинают широко применяться металлокерамические фильтры, получаемые путем спекания шариков из соответствующих материалов. Выбор материала и крупности шариков зависит от химических свойств жидкости, предполагаемого характера загрязнений, температуры и давления. Широкое применение имеет бронза, углеродистая и нержавеющая стали, титан, карбиды титана, вольфрам. Такие фильтры способны отфильтровать частицы крупностью до 0,5 мкм. Максимальный диаметр частиц загрязнителя, которые могут пройти через такой зернистый фильтр, определяется по формуле:

,

,

где D - крупность шариков фильтра.

Кроме указанных материалов в фильтрах тонкой очистки применяют фетр и металлическую сетку саржевого плетения. Из-за малости размеров пор фильтрующих элементов и, следовательно, малых значений чисел Рейнольдса для течений в этих порах, зависимость перепада давлений на фильтре тонкой очистки обычно является линейной, а коэффициент сопротивления такого фильтра обратно пропорционален числу Рейнольдса.

Надежность работы фильтров является одним из факторов, определяющих надежность работы гидравлических систем.

Экзаменационный билет №14

Date: 2016-05-16; view: 6292; Нарушение авторских прав