Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Термоэлектрические преобразователи

|

|

2.1.1. Принцип измерения температуры термоэлектрическим методом. Конструкция термопары

Первичным преобразователем термоэлектрического термометра служит термопара, состоящая из двух разнородных проводников. Принцип действия термопары основан на термоэлектрическом эффекте, т.е. на возникновении в замкнутой цепи из двух разнородных проводников электрического тока, в том случае если места спаев имеют разную температуру [1].

t0

A B

A B

t

Рис 1. Термоэлектрическая цепь из двух разнородных

проводников

Спай с температурой t называется горячим или рабочим, спай с температурой t0- холодным или свободным, а проводники А и В - термоэлектродами. (рис. 1)

Термоэлектрический эффект объясняется наличием в металле свободных электронов, число которых в единице объема различно для разных металлов.

Электрическое поле, возникающее в месте соприкосновения проводников, препятствует диффузии электронов, и, когда скорость диффузии электронов станет, равна скорости их обратного перехода под влиянием установившегося электрического поля, наступает состояние подвижного равновесия. При таком состоянии между проводникамивозникает некоторая разность потенциалов, а следовательно, и ТЭДС. Таким образом, термоЭДС (ТЭДС) является функцией двух переменных величин, т.е. ЕАВ (t,t0).

Поддерживая температуру спаев t0 постоянной, получим

ЕАВ (t,t0)=f (t).

Это означает, что измерение температуры t сводится к определению ТЭДС термопары. ТЭДС не меняется от введения в цепь термопары третьего проводника, если температуры концов этого проводника одинаковы. Следовательно, в цепь термопары можно включать соединительные провода и измерительные приборы.

Требования к материалу для изготовления термопары:

1) постоянство ТЭДС во времени;

2) устойчивость к воздействию высоких температур;

3) возможно большая величина ТЭДС и однозначная зависимость ее от температуры;

4) небольшой температурный коэффициент электрического сопротивления и большая электропроводность;

5) Воспроизводимость термоэлектрических свойств, обеспечивающих взаимозаменяемость термопар.

2.1.2. Типы стандартных термопар и диапазоны изменяемых температур для каждого их вида

В соответствии с ГОСТ 6616-94 [5] известны следующие виды термопар (см. таблицу 1).

Таблица 1

| Тип термопары | Буквенное обозначе-ние НСХ* | Пределы измеряемых температур | ||

| Нижний | Верхний | Кратко-временно | ||

| Медь-константановая ТМКн | T | -200 | ||

| Хромель-копелевая ТХК | L | -200 | ||

| Хромель-константановая ТХКн | E | -200 | ||

| Железо-константановая ТЖКн | J | -200 | ||

| Хромель-алюмелевая ТХА | K | -200 | ||

| Нихросил-нисиловая ТНН | N | -270 | ||

| Платинородий-платиновые ТПП13, ТПП10 | R,S | |||

| Медь-копелевая ТМК | М | -200 | - | |

| Сильх-силиновая ТСС | I | - | ||

| Платинородий-платинородиевая | B | - | ||

| Вольфрамрений-вольфрамрени-евые | А-1,А-2, А-3 |

*НСХ – номинальная статическая характеристика

2.1.3. Термопреобразователи с унифицированным токовым выходным сигналом. (ТХАУ)

Термопреобразователи обеспечивают непрерывное преобразование температуры в унифицированный токовый сигнал и предназначены для работы в системах автоматического контроля, регулирования и управления технологическими процессами.

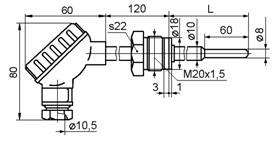

Измерительный преобразователь (рис. 2) сигналов первичного преобразователя в унифицированный токовый выходной сигнал размещен в головке термопреобразователя и содержит компенсатор нелинейности сигнала первичного преобразователя и компенсатор температуры холодного спая (ТХАУ).

Основные характеристики: диапазон измерения температуры от 0°С до +1100°С; предел допускаемой основной погрешности 0,75%; выходной сигнал – (4-20) мА, (0-5) мА; напряжение питания – (18-36)В; зависимость выходного сигнала от измеряемой температуры – линейная; схема включения – двухпроводная, сопротивление нагрузки с учетом линии связи - 1,0 кОм.

2.1.4. Применение термоэлектродных проводов и их свойства

Правильное измерение температуры возможно лишь при постоянстве температуры холодных спаев. Соединительные провода предназначены для удаления холодных спаев термопары на возможно большее расстояние от объекта измерения, т.е. от зоны с меняющейся температурой [1].

Соединительные провода должны быть термоэлектрическими, подобно термоэлектродам термопары, их целесообразно называть термоэлектродными проводами. Термоэлектродные провода для термопар из неблагородных металлов выполняются из тех же металлов. Для термопар из благородных металлов термоэлектродные провода выполняются из сплава (99,4% Cu + 0,6%Ni).

2.1.5. Измерительные приборы применяемые комплексно с термопарами для измерения температуры

Для измерения ТЭДС в комплектах термоэлектрических термометров применяют милливольтметры и потенциометры.

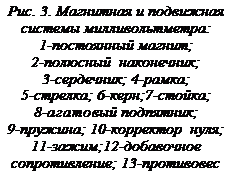

Милливольтметры делятся на переносные и стационарные, а потенциометры — на лабораторные, переносные и автоматические. Милливольтметры – это магнитоэлектрические приборы: их работа основана на взаимодействии проводника, по которому течет ток в магнитном поле постоянного магнита [1].

Принцип потенциометрического метода измерения основан на уравновешивании (компенсации) измеряемой ТДЭС известной разностью потенциалов, образованной вспомогательным источником тока.

2.1.6. Принцип действия магнитоэлектрического милливольтметра

Магнитная система милливольтметра (рис. 3) состоит из подковообразного магнита, полюсных наконечников и цилиндрического сердечника. В воздушном кольцевом зазоре между полюсными наконечниками и сердечником вращается рамка из медного (реже алюминиевого) провода. Чаще всего рамка крепится на кернах, которые опираются на подпятники из агата или рубина. Момент, противодействующий вращению рамки, создаётся спиральными пружинами, которые одновременно служат и для подвода тока  от термоэлектрического преобразователя к рамке [1].

от термоэлектрического преобразователя к рамке [1].

В более точных, а также в регистрирующих приборах рамка подвешивается на тонких металлических лентах (рис. 4), которые создают противодействующий момент и одновременно служат для подвода тока. С помощью грузиков подвижная система уравновешивается так, чтобы центр ее тяжести находился на оси рамки. Ток, протекая через рамку, вызывает появление двух одинаковых сил, направленных в разные стороны и стремящихся повернуть рамку [1]. Вращающий момент, создаваемый этими силами, равен:

В более точных, а также в регистрирующих приборах рамка подвешивается на тонких металлических лентах (рис. 4), которые создают противодействующий момент и одновременно служат для подвода тока. С помощью грузиков подвижная система уравновешивается так, чтобы центр ее тяжести находился на оси рамки. Ток, протекая через рамку, вызывает появление двух одинаковых сил, направленных в разные стороны и стремящихся повернуть рамку [1]. Вращающий момент, создаваемый этими силами, равен:

Мφ = k2Eφ, или Мφ = k2Gφ,

где k2 — постоянный множитель, зависящий от геометрических размеров упругой детали; Е — модуль продольной упругости (при уравновешивании упругой спиральной пружиной); G — модуль сдвига (при уравновешивании закручиванием ленточного подвеса).

Изменения В и Е при изменении температуры окружающей среды не влияют на показания милливольтметра, так как обе величины изменяются почти одинаково. Тогда зависимость угла поворота рамки от величины тока может быть выражена приближенной формулой Ф~СI, из которой следует, что шкала милливольтметра равномерна и чувствительность прибора одна и та же в любом месте шкалы.

В приборах с рамкой на кернах необходимо учитывать момент трения в опорах, который вносит погрешность в результаты измерений и создает вариацию в показаниях прибора. Погрешности вызываются также неуравновешенностью подвижной системы, когда ее центр тяжести не совпадает с осью вращения. Неотбалансированный прибор имеет непрямолинейную зависимость угла отклонения от величины тока.

В приборах с рамкой на кернах необходимо учитывать момент трения в опорах, который вносит погрешность в результаты измерений и создает вариацию в показаниях прибора. Погрешности вызываются также неуравновешенностью подвижной системы, когда ее центр тяжести не совпадает с осью вращения. Неотбалансированный прибор имеет непрямолинейную зависимость угла отклонения от величины тока.

Отечественная приборостроительная промышленность выпускает показывающие мил-ливольтметры с различными пределами измерений.

2.1.7. Схема, исключающая, влияние отклонений температуры свободного спая термопары на показания милливольтметра, электронного потенциометра

Измерительные схемы всех автоматических потенциометров предусматривают автоматическое введение поправки на температуру холодных спаев термопары. С этой целью они выполняются в виде неуравновешенного моста [1].

Рассмотрим электрическую схему автоматической компенсации температуры холодных спаев температуры (рис. 5). Термопара включается последовательно с неуравновешенным мостом, три плеча которого (R1, R2 и R3) выполнены из манганина, а четвертое (R4) - медное. Схема питается от стабилизированного источника питания. Добавочное сопротивление Rd служит для подгонки подаваемого на мост напряжения до нужного значения.

При постоянном напряжении источника питания изменением сопротивления Rd можно настраивать мост для работы с термопарами  различных градуировок. От термопары до компенсационного моста прокладываются термоэлектродные провода, от моста до измерительного прибора - медные.

различных градуировок. От термопары до компенсационного моста прокладываются термоэлектродные провода, от моста до измерительного прибора - медные.

При градуировочной температуре холодных спаев термопары мост находится в равновесии, и разность потенциалов на вершинах моста cd равна нулю. С изменением температуры холодных спаев меняется сопротивление R4, в следствии чего нарушается равновесие моста, и на его вершинах cd возникает разность потенциалов, которая должна быть равна по величине и противоположна по знаку изменению ТЭДС термопары, вызванному отклонением температуры ее холодных спаев от градуировочной [1].

При градуировочной температуре холодных спаев термопары мост находится в равновесии, и разность потенциалов на вершинах моста cd равна нулю. С изменением температуры холодных спаев меняется сопротивление R4, в следствии чего нарушается равновесие моста, и на его вершинах cd возникает разность потенциалов, которая должна быть равна по величине и противоположна по знаку изменению ТЭДС термопары, вызванному отклонением температуры ее холодных спаев от градуировочной [1].

2.1.8. Сущность нулевого (компенсационного) метода измерения ТЭДС

Схема потенциометра с постоянной силой тока в компенсационной цепи показана на рис. 6. В этой схеме три электрические цепи. В цепь источника тока (компенсационную) входит источник тока Е, регулировочное сопротивление Rb (реостата), постоянное сопротивление RНЭ и измерительное сопротивление RР с перемещающимся вдоль него контактом Д. Измерительное сопротивление в потенциометрах выполняется в виде калиброванной проволоки (реохорда), секционного сопротивления или в виде сочетаний того и другого [1].

В цепь нормального элемента входит нормальный элемент НЭ, сопротивление RНЭ и нулевой прибор НП. В цепь термопары входит термопара, нулевой прибор НП и часть измерительного сопротивления RP.

В цепь нормального элемента входит нормальный элемент НЭ, сопротивление RНЭ и нулевой прибор НП. В цепь термопары входит термопара, нулевой прибор НП и часть измерительного сопротивления RP.

Нормальный элемент, предназначенный для контроля постоянства разности потенциалов между конечными точками реохорда, развивает вполне определенную постоянную во времени ЭДС. Обычно применяется ртутно-кадмиевый гальванический элемент Вестона, развивающий при температуре 200С ЭДС, равную 1,01830В, и сохраняющий это значение при малых и кратковременных нагрузках в течение длительного времени. Пользуясь нормальным элементом, можно довольно точно установить постоянство разности потенциалов на концах реохорда. Для этой цели переключатель П переводят на контакт К, включая НП в цепь НЭ и одновременно разрывая цепь термопары.

Нормальный элемент, предназначенный для контроля постоянства разности потенциалов между конечными точками реохорда, развивает вполне определенную постоянную во времени ЭДС. Обычно применяется ртутно-кадмиевый гальванический элемент Вестона, развивающий при температуре 200С ЭДС, равную 1,01830В, и сохраняющий это значение при малых и кратковременных нагрузках в течение длительного времени. Пользуясь нормальным элементом, можно довольно точно установить постоянство разности потенциалов на концах реохорда. Для этой цели переключатель П переводят на контакт К, включая НП в цепь НЭ и одновременно разрывая цепь термопары.

Нормальный элемент присоединяется к концам сопротивления RНЭ и притом так, что его ЭДС оказывается направленной навстречу ЭДС источника тока Е. Регулируя ток в компенсационной цепи реостатом Rb, добиваются такого положения, при котором разность потенциалов на концах сопротивления становится равной ЭДС НЭ. При этом ток в цепи нормального элемента равен нулю, и стрелка НП устанавливается на нуле шкалы. В этом случае ток в компенсационной цепи:

.

.

Для измерения ТЭДС термопары переключатель П переводят на контакт И, подключая тем самым термопару последовательно с НП к измерительному сопротивлению в точке b и скользящему контакту Д ТЭДС термопары тогда будет действовать в сторону, противоположную ЭДС источника тока Е.

Перемещая контакт Д, находят такое его положение, при котором разность потенциалов между точками b и Д измерительного сопротивления равна ТЭДС термопары; при этом ток к цепи термопары равен нулю (стрелка НП устанавливается на нуль шкалы). Тогда

.

.

Так как ЕНЭ и RНЭ постоянны, то определение ТЭДС термопары сводится к определению длины участка измерительного сопротивления RbД. Измерение ТЭДС компенсационным методом осуществляется при отсутствии тока в цепи термопары, поэтому сопротивление цепи (термопары, соединительных проводов, НП), а следовательно, и его зависимость от температуры не влияет на точность измерения. Это свойство является одним из существенных преимуществ компенсационного метода измерения.

2.1.9. Назначение всех элементов электронной функциональной схемы автоматического потенциометра

Измерительные схемы всех автоматических потенциометров предусматривают автоматическое введение поправки на температуру холодных спаев термопары. С этой целью они выполняются в форме неуравновешенного моста [1]. Все сопротивления измерительной схемы (рис. 7), кроме Rк, выполняются из манганина; сопротивление Rк - из меди или никеля.

Цепь источника тока составляют две ветви: рабочая, в которую включен реохорд Rp*, и вспомогательная, состоящая из двух сопротивлений (RНЭ и Rк). Наличие вспомогательной ветви автоматически позволяет ввести поправку на температуру холодных спаев термопары. Сопротивление Rк и холодные спаи термопары должны находится при одинаковой температуре. В приборе сопротивление Rк, располагается недалеко от места включения термопар.

Измеряемая ТЭДС термопары компенсируется падением напряжения на сопротивлении Rp, зависящего от положения движка реохорда, и сопротивлениях Rн и Rк:

Повышение температуры холодных спаев вызывает уменьшение ТЭДС термопары на величину  . При этом падение напряжения на сопротивлении Rк одновременно возрастает. Тогда получаем равенство

. При этом падение напряжения на сопротивлении Rк одновременно возрастает. Тогда получаем равенство

Чтобы движок реохорда сохранял свое прежнее положение и потенциометр показывал измеряемую температуру, необходимо обеспечить равенство

Если ТЭДС термопары  не равна падению напряжения Ubd, то напряжение небаланса

не равна падению напряжения Ubd, то напряжение небаланса  подается на зажимы преобразовательного каскада, входящего в электронный усилитель ЭУ.

подается на зажимы преобразовательного каскада, входящего в электронный усилитель ЭУ.

В преобразовательном каскаде постоянное напряжение небаланса преобразуется в переменное, которое затем усиливается по напряжению и мощности до значения, достаточного для вращения реверсивного двигателя (РД), который, вращаясь по часовой стрелке или против нее в зависимости от знака разбаланса, передвигает движок реохорда и восстанавливает равновесие измерительной схемы. Одновременно двигатель РД перемещает показывающую стрелку. При равновесии измерительной схемы, когда  , реверсивный двигатель не вращается, так как на вход преобразовательного каскада напряжение не подается.

, реверсивный двигатель не вращается, так как на вход преобразовательного каскада напряжение не подается.

Для установки рабочего тока I1переключатель П, нормально находящийся в положении И (измерение), переводится в положение К (контроль). При этом одновременно устанавливается кинематическая связь реверсивного двигателя с движком реостата Rб и подключается электронный усилитель к цепи нормального элемента (НЭ) [1].

Если падение напряжения  не равно ЭДС нормального элемента, то электронный усилитель так же, как и при измерении ТЭДС термопары, получает сигнал, равный разности между ЭДС нормального элемента и падением напряжения на сопротивлении RНЭ. Реверсивный двигатель, вращаясь по часовой стрелке или против нее в зависимости от знака разбаланса, передвигает движок реостата Rб, меняя величину питающего напряжения.

не равно ЭДС нормального элемента, то электронный усилитель так же, как и при измерении ТЭДС термопары, получает сигнал, равный разности между ЭДС нормального элемента и падением напряжения на сопротивлении RНЭ. Реверсивный двигатель, вращаясь по часовой стрелке или против нее в зависимости от знака разбаланса, передвигает движок реостата Rб, меняя величину питающего напряжения.

В момент равновесия, когда  на электронный усилитель сигнал не подается, и реверсивный двигатель останавливается. В этот момент устанавливается вполне определенное значение рабочего тока I2.

на электронный усилитель сигнал не подается, и реверсивный двигатель останавливается. В этот момент устанавливается вполне определенное значение рабочего тока I2.

В автоматических потенциометрах применяются усилители переменного тока, которые значительно проще, дешевле и надежнее усилителей постоянного тока.

2.2. Термопреобразователи сопротивления.

2.2.1. Принцип работы термопреобразователя сопротивления

Принцип действия термопреобразователя сопротивления основан на свойстве проводников и полупроводников изменять свое электрическое сопротивление при изменении их температуры.

Металлические термометры сопротивления платиновые (ТСП) градуировки гр. 20 используются при длительных измерениях в пределах от 0°С до 650°С, а термометры градуировок гр. 21 и гр. 22 - с другими номинальными сопротивлениями при температуре — от —200°С до +500°С. Термометры сопротивления медные (ТСМ) изготавливаются градуировок гр. 23 и гр. 24 для измерения температур от —50°С до + 180°С [1].

Величину a, характеризующую изменение электросопротивления металлов при изменении температуры, называют температурным коэффициентом сопротивления. Если Rt электрическое сопротивление при некоторой температуре t, a Rо электрическое сопротивление при 0°С, то температурный коэффициент сопротивления можно определить по формуле

В соответствии с ГОСТ 6651-94 [5] используются следующие виды термометров сопротивления (см. таблицу 2).

Таблица 2

| Тип ТС | Номинальное значение сопротивления при 00 С, ОМ | Условное обозначение номинальной статической характеристики (НСХ) | Диапазон измеряемых температур |

| Платиновый (ТСП) | 1П 10П 50П 100П 500П | –2600С -+8500С | |

| Медный (ТСМ) | 10М 50М 100М | –2000С - +2000С | |

| Никелевые (ТСН) | 100Н | –600С - +1800С |

Для изготовления термометров сопротивления используются металлы: Pt, Cu, Ni, Fe.

Платина является наилучшим материалом для термопреобразователей сопротивления, так как легко получается в чистом виде, обладает хорошей воспроизводимостью, химически инертна в окислительной среде при высоких температурах, имеет достаточно большой температурный коэффициент сопротивления равный 3,94·10-3 С-1, и высокое удельное сопротивление 0,1·10-6 Ом·м. Платиновые преобразователи сопротивления используются для измерения температуры от -2600С до +11000С, при этом для диапазона температур от -2600С до +7500С используются платиновые проволоки диаметром 0,05мм – 0,1мм, а для измерения температур до +11000С, в силу распыления платины при этих температурах, диаметр проволоки составляет около 0,5мм.

Платиновые термопреобразователи сопротивления являются весьма точными первичными преобразователями в диапазоне температур, где они могут быть использованы. Платиновые термопреобразователи сопротивления используются в рабочих, образцовых и эталонных термометрах.

Недостатком платины является нелинейность градуировочной характеристики и, кроме того, платина – очень дорогой металл.

Медь – один из самых недорогостоящих металлов, легко получаемых в чистом виде. Медные термопреобразователи сопротивления предназначены для измерения температуры в диапазоне от -500С до +2000С. При более высоких температурах медь активно окисляется и потому не используется. Диаметр медной проволоки обычно 0,1мм.

Никель и железо благодаря своим относительно высокимтемпературным коэффициентам электрического сопротивления и сравнительно большим сопротивлениям хотя и используются для измерения температуры в диапазоне -500С до +2500С, однако широко не применяются. Это связано с тем, что градуировочная характеристика их нелинейна, а главное, не стабильна и не воспроизводима.

Полупроводниковые термометры сопротивления (термисторы) изготавливаются из окислов различных металлов с добавками. Наибольшее распространение имеют термометры сопротивления кобальто-марганцевые (КМТ) и медно-марганцевые (ММТ), использумые для измерения температур в пределах от -90°С до +180 °С. Используемые материалы: оксиды Ti, Fe, Mn, Co, Ni, Cu, Ge.

2.2.2. Устройство платиновых и медных термопреобразователей сопротивления.

В стандартном платиновом термометре сопротивления (рис. 8) платиновая проволока диаметром 0,07 мм и длиной около 2 м бифилярно намотана на слюдяную пластинку с зубчатыми краями и с обеих сторон прикрыта двумя слюдяными прямоугольными накладками для обеспечения ее изоляции и придания механической прочности. Все три слюдяные пластинки скреплены в пакет серебряной лентой. К концам платиновой проволоки припаяны выводы из серебряных проволочек диаметром 1 мм, изолированных фарфоровыми бусами. Элемент сопротивления помещен в алюминиевую защитную трубку, свободное сечение которой заполнено по всей длине чувствительной части термометра алюминиевым вкладышем. Собранный элемент термометра сопротивления помещается еще в одну наружную защитную трубку с заваренным дном, имеющую штуцерную гайку и алюминиевую головку [1].

Стандартный медный термометр сопротивления (рис. 9) отечественного производства выполнен из медной эмалированной проволоки диаметром 0,1 мм, многослойно намотанной на цилиндрический пластмассовый стержень. Проволока покрыта сверху слоем лака. К концам медной проволоки припаяны выводы также из медной проволоки диаметром 1,0—1,5 мм. Собранный термометр сопротивления помещен в защитную стальную трубку.

Стандартный медный термометр сопротивления (рис. 9) отечественного производства выполнен из медной эмалированной проволоки диаметром 0,1 мм, многослойно намотанной на цилиндрический пластмассовый стержень. Проволока покрыта сверху слоем лака. К концам медной проволоки припаяны выводы также из медной проволоки диаметром 1,0—1,5 мм. Собранный термометр сопротивления помещен в защитную стальную трубку.

Чувствительный элемент всех медных термометров сопротивления представляет собой бескаркасную безиндукционную намотку из медной проволоки диаметром 0,08 мм, покрытую фторопластовой пленкой. К намотке припаяны два вывода. С целью обеспечения виброустойчивости чувствительный элемент помещается в тонкостенную металлическую гильзу, засыпается керамическим порошком и герметизируется.

2.2.3. Отличие терморезисторов от металлических термопреобразователей сопротивления

Полупроводниковые термометры сопротивления изготавливаются из окислов различных металлов с добавками. Наибольшее распространение имеют термометры сопротивления кобальто-марганцевые (КМТ) и медно-марганцевые (ММТ), используемые для измерения температур в пределах от - 90°С до +180°С. В отличие от металлических сопротивление этих термометров при увеличении температуры уменьшается по экспоненциальному закону, благодаря чему они имеют высокую чувствительность. Однако изготавливать полупроводниковые термометры со строго одинаковыми характеристиками не удается, поэтому они градуируются индивидуально. Чаще всего их используют в качестве датчиков различных автоматических устройств [1,3].

2.2.4. Градуировка термопреобразователя сопротивления. Градуировки технических платиновых и медных термопреобразователей сопротивления

Градуировкой называется операция, в ходе которой делениям шкалы прибора придаются значения, выраженные в установленных единицах измерения. При градуировке термопреобразователей сопротивления используют потенциометрический метод измерения величины сопротивления термометра сопротивления. Переключатель П2 включают, П3 отключают. Тогда в цепь источника регулируемого напряжения 2 последовательно будут включены термометр сопротивления Rt (7), образцовые сопротивления RN = 100 Ом и контрольный миллиамперметр 3. Посредством переключателя И к переносному потенциометру ПП (1) могут поочередно присоединяться термометр сопротивления Rt или образцовое сопротивление RN. Ток в цепи, контролируемый миллиамперметром 3, поддерживается постоянным, не превышающим 5 мА. (рис. 10)

Установив в водяной бане 10 необходимую температуру, потенциометром 1 измеряют разности потенциалов при неизменном токе в цепи:

-на образцовом сопротивлении: UN = IRN;

-на термометре сопротивления: Ut = IRt.

Величину сопротивления рассчитывают по уравнению:

Rt = (Ut/UN)·RN

Градуировка термометра сопротивления выполняется при температурах 0; 20; 40; 60; 80 и 100°С. Для градуировки при 0°С термометр сопротивления помещают в термостат с тающим льдом. Градуировка его при других температурах производится с помощью водяной бани 10, в которой температура устанавливается стрелкой задатчика манометрического термометра 6. Момент снятия показаний определяется визуально по образцовому ртутному термометру 11 через 5 мин после прекращения изменений его показаний.

Градуировка термометра сопротивления выполняется при температурах 0; 20; 40; 60; 80 и 100°С. Для градуировки при 0°С термометр сопротивления помещают в термостат с тающим льдом. Градуировка его при других температурах производится с помощью водяной бани 10, в которой температура устанавливается стрелкой задатчика манометрического термометра 6. Момент снятия показаний определяется визуально по образцовому ртутному термометру 11 через 5 мин после прекращения изменений его показаний.

Полученные данные заносят в таблицу и наносят на график, по оси абсцисс которого откладывают действительные значения температуры в водяной бане 10, определяемые по показаниям образцового ртутного термометра в °С, а по оси ординат - величины сопротивлений термометра сопротивления Rt.

2.2.5. Измерительные приборы, применяемые в комплекте с термопреобразователями сопротивления

В качестве измерительных приборов термометров сопротивления применяются логометры, а также уравновешенные и неуравновешенные мосты. Для полупроводниковых термосопротивлений измерительными приборами обычно служат неуравновешенные мосты [1].

Логометры — это магнитоэлектрические приборы, подвижная система которых состоит из двух жесткоскрепленных между собой рамок, расположенных под некоторым углом друг другу (в предельном случае в одной плоскости).

Логометры — это магнитоэлектрические приборы, подвижная система которых состоит из двух жесткоскрепленных между собой рамок, расположенных под некоторым углом друг другу (в предельном случае в одной плоскости).

Угол поворота такой подвижной системы есть функция отношения токов в обеих рамках:

f = f(I1/ I2),

где I1, I2 - токи, протекающие по рамкам.

В определенных пределах колебания напряжения источника питания не влияют на показания прибора [1].

Таким образом, в логометре совмещены достоинства уравновешенных (независимость от колебаний напряжения источника питания) и неуравновешенных мостов (непосредственное измерение).

Рассмотрим схему логометра (рис. 11). Постоянный магнит снабжен полюсными наконечниками N и S с эллиптическими выточками. Центры выточек полюсных наконечников смещены относительно центра сердечника. Между полюсными наконечниками расположен цилиндрический сердечник из мягкой стали, вокруг которого вращается подвижная система из двух рамок - R1 и R2. К рамкам прикреплена стрелка, перемещающаяся вдоль шкалы, проградуированной в градусах. Воздушный зазор между полюсными наконечниками и сердечником неравномерен. Поэтому магнитная индукция меняется (наибольшее значение в середине полюсных наконечников, наименьшее - у края), являясь функцией угла поворота от среднего положения.

К рамкам подводится ток от общего источника питания (сухой батареи). В рамку R1 ток поступает через постоянное сопротивление R, в рамку R2— через сопротивление термометра Rt. Направление токов I1 и I2 таково, что вращающие моменты рамок оказываются направленными навстречу один другому и соответственно равны:

M1= c1B1I1; M2 = с2B2I2,

где с1и с2 - постоянные, зависящие от геометрических размеров и числа витков рамок; B1 и В2 — магнитные индукции в зоне расположения рамок [1].

Если сопротивление рамок одинаково и R = Rt, то I1 = I2, т. е. вращающие моменты рамок равны. При этом подвижная система находится в среднем положении.

При изменении сопротивления Rt термометра вследствие нагрева (или охлаждения), через одну из рамок потечет ток большей величины, равенство моментов нарушится, и подвижная система начнет поворачиваться в сторону действия большего момента. При вращении подвижной системы рамка, по которой течет ток большей величины, попадает в зазор с меньшей магнитной индукцией, вследствие чего действующий на нее момент уменьшается. Наоборот, другая рамка входит в зазор с большой магнитной индукцией, и ее момент увеличивается. Вращение рамок продолжается до тех пор, пока их вращающие моменты станут снова равными.

Для рамок одинаковой конструкции из соотношения М1=М2 таким образом имеем:

.

.

При изменении Rt изменяется отношение I1/I2. Рамки вращаются до тех пор, пока при новом положении рамок отношение В2/В1 не сравняется с соотношением I1/I2.

2.2.6. Уравновешенные мосты

Мост (рис. 12) состоит из двух постоянных сопротивлений R1 и R3, сопротивления R2 (реохорда) и сопротивления термометра Rt. Сопротивления двух соединительных проводов 2Rnp прибавляются к сопротивлению Rt. В одну диагональ моста включен источник постоянного тока (сухая батарея), а в другую — нуль-прибор [1].

Мост (рис. 12) состоит из двух постоянных сопротивлений R1 и R3, сопротивления R2 (реохорда) и сопротивления термометра Rt. Сопротивления двух соединительных проводов 2Rnp прибавляются к сопротивлению Rt. В одну диагональ моста включен источник постоянного тока (сухая батарея), а в другую — нуль-прибор [1].

При равновесии моста, которое достигается перемещением движка по реохорду, ток в диагонали моста Iо = 0. В этом случае потенциалы на вершинах моста b и d равны, ток от источника питания I разветвляется в вершине моста на две ветви R1 и R3, падение напряжения на сопротивлениях R1 и R3 одинаково:

При равновесии моста, которое достигается перемещением движка по реохорду, ток в диагонали моста Iо = 0. В этом случае потенциалы на вершинах моста b и d равны, ток от источника питания I разветвляется в вершине моста на две ветви R1 и R3, падение напряжения на сопротивлениях R1 и R3 одинаково:

R1I1 = R3I3. (1)

Падения напряжения на плечах моста bc и cd также равны:

I2R2 = It(Rt + 2Rnp). (2)

Разделив равенство (1) на равенство (2), получим

. (3)

. (3)

При Iо = 0, Ii = I2 и Iз = It уравнение (3) примет вид

R1 (Rt + 2Rпр) = R2R3.

Сопротивление термометра будет составлять:

|

Если считать, что температура окружающей среды не изменяется, то 2Rпp будет постоянным. Тогда уравнение (4) примет вид

|

При изменении сопротивления Rt мост можно уравновесить изменением величины сопротивления реохорда R2.

Это была, так называемая, двухпроводная схема включения ТС в измерительный мост.

2.2.7. Преимущества трехпроводной схемы подсоединения термопреобразователя сопротивления

В тех случаях, когда колебания температуры среды, в которой находятся соединительные провода, значительны и погрешность при измерении может превысить допустимую величину, применяют трехпроводную систему подключения термометра (рис. 13). При таком присоединении сопротивление одного провода Rnp прибавляется к сопротивлению Rt, сопротивлениевторого провода - к переменному сопротивлению R2 [1].

В тех случаях, когда колебания температуры среды, в которой находятся соединительные провода, значительны и погрешность при измерении может превысить допустимую величину, применяют трехпроводную систему подключения термометра (рис. 13). При таком присоединении сопротивление одного провода Rnp прибавляется к сопротивлению Rt, сопротивлениевторого провода - к переменному сопротивлению R2 [1].

Уравнение равновесия моста принимает вид

Rt + Rпр = (R2 + Rпр)* (R3/R1).

В случае симметричного моста (R1 = R3,) получим:

Rt +Rпр = R2 + Rпр, т.е. Rt=R2.

Таким образом, нет необходимости при изменении температуры в помещении учитывать изменение Rпр.

2.2.8. Автоматический уравновешенный мост. Назначение основных элементов схемы. Принцип работы прибора.

В автоматических электронных уравновешенный мостах движок реохорда перемещается не вручную, а автоматически (рис. 14). Измерительная схема таких мостов питается как постоянным, так и переменным током. В автоматических мостах переменного тока решающее значение имеют активные сопротивления, поэтому выведенные выше соотношения для мостов постоянного тока сохраняются и для автоматических мостов переменного тока. Последние имеют ряд преимуществ перед мостами постоянного тока: измерительная схема питается от одной из обмоток силового трансформатора электронного усилителя, т. е. не требуется дополнительного источника питания (сухого элемента) и отпадает необходимость в применении вибрационного преобразователя. [1].

Существуют различные модификации автоматических уравновешенных мостов, однако принцип их работы одинаков. В качестве примера здесь рассматривается принципиальная схема электронного автоматического уравновешенного моста на переменном токе (рис. 14). Постоянные сопротивления R1, R2, R3 и R4 измерительной схемы выполнены из манганина, а реохорд Rp — из манганина или специального сплава. Измерительная схема питается переменным током напряжения 6,3 В.

Напряжение разбаланса на вершинах моста а и Ь подается на вход электронного усилителя. В нем оно усиливается до величины, достаточной для приведения в действие реверсивного электродвигателя РД. Этот двигатель, вращаясь в ту или другую сторону (в зависимости от знака разбаланса), через систему передач перемещает движок реохорда, уравновешивая измерительную схему моста, а также перемещает показывающую стрелку. Если мост находится в равновесии, то реверсивный двигатель не вращается, так как напряжение на вход электронного усилителя не подается.

|

Серийно изготовляемые электронные автоматические уравновешенные мосты могут быть использованы и при измерении температуры полупроводниковыми термосопротивлениями. В связи с большой разницей в характеристиках металлических термометров сопротивления и полупроводниковых термосопротивлений измерительную схему моста следует рассчитать.

2.2.9. Неуравновешенные мосты.

Возможность непосредственного отсчета температуры - преимущество неуравновешенного моста перед лабораторным уравновешенным мостом.

На принципиальной схеме неуравновешенного моста (рис. 15) в которой R1, R2 и R3 - постоянные сопротивления плеч моста; R - реостат; RK - контрольное сопротивление; Rt - сопротивление термометра; I м - сила тока, протекающего по рамке милливольтметра [1].

На принципиальной схеме неуравновешенного моста (рис. 15) в которой R1, R2 и R3 - постоянные сопротивления плеч моста; R - реостат; RK - контрольное сопротивление; Rt - сопротивление термометра; I м - сила тока, протекающего по рамке милливольтметра [1].

Для контроля разности потенциалов в схему моста параллельно термометру включается манганиновое контрольное сопротивление Rк, равное сопротивлению термометра при определенной температуре, отмеченной красной чертой на шкале милливольтметра [1].

Для контроля разности потенциалов Uab переключатель ставят в положение 2 и с помощью реостата R устанавливают стрелку милливольтметра точно на красной черте. После этого переключатель ставят в положение 1и по шкале снимают отсчет, соответствующий температуре термометра.

Неуравновешенные мосты питаются от батареи или от сети (через трансформатор и выпрямитель). Показания неуравновешенных мостов зависят от напряжения Uab,, поэтому они не используются для промышленных измерений. Эти мосты используются иногда в лабораторной практике, а также в измерительных схемах других приборов

В технике обычно применяют приборы, с помощью которых измерения производят лишь с определенной заранее заданной и установленной ГОСТом допустимой основной (при нормальных условиях) приведенной относительной погрешностью. По ее величине измерительные приборы делят на классы точности 0,05 — 4,0. Промышленные логометры и автоматические уравновешенные мосты в большинстве случаев выпускаются с классами точности 0,5; 1,0; 1,5. Например, прибор класса 1,5 имеет максимально допустимую основную приведенную относительную погрешность ±1,5%. Класс точности прибора обычно указывают на его шкале.

2.2.10. Термопреобразователи с унифицированным токовым выходным сигналом. (ТСПУ, ТСМУ)

Для измерения температуры жидких, газообразных сыпучих и веществ активно используют термопреобразователи с унифицированным токовым выходным сигналом (рис.16).

Основные характеристики: диапазон измерения температуры от -50°С до +500°С; предел допускаемой основной погрешности 0,5%; выходной сигнал – (4-20)мА, (0-5)мА; напряжение питания – (18-36)В; потребляемая мощность - 0,9Вт; зависимость выходного сигнала от измеряемой температуры – линейная; схема включения – двухпроводная сопротивление нагрузки с учетом линии связи - 1,0 кОм.

Контроль расхода

3.1.Физический смысл понятий «расход» и «количество»

Расходом вещества называется количество вещества, проходящее через данное сечение канала в единицу времени.

Количество вещества выражают в единицах объема или массы. Основной единицей объема принимается кубический метр (м3). Основной единицей массы принимается килограмм (кг).

Количество жидкости с равной степенью точности может быть измерено и объемным и массовым методом, так как плотность жидкости при определенной температуре является величиной постоянной, характерной для каждой данной жидкости. При переходе от объемных единиц к массовым необходимо учитывать температуру измеряемой жидкости, так как плотность жидкости зависит от температуры [1].

Для твердых сыпучих тел пользуются понятием насыпной илиобъемной массы.

Насыпная масса твердого сыпучего материала не имеет для данного вещества постоянного значения; она зависит от гранулометрического состава сыпучего материала, т.е. от размера частиц и количественного содержания частиц различной величины в общей массе сыпучего материала. Поэтому для получения более точных результатов при измерении количество сыпучего материала определяется взвешиванием.

3.2. Приборы для измерения расхода и количества вещества

Расходомерами -называют приборы, предназначенные для измерения расхода вещества. По принципу действия расходомеры, наиболее часто применяемые в химических производствах, можно разделить на расходомеры переменного и постоянного перепадов давления, скоростного напора, переменного уровня и индукционные, тахометрические, калометрические и т.д [1].

Счётчиками – называют приборы, измеряющие количество вещества. Счетчики измеряют протекающий через них объем вещества за любой промежуток времени: сутки, месяц и т. д. Количество вещества при этом определяется как разность показаний счетчика. Счетчики, как правило, являются приборами прямого измерения, и отсчет по их шкале дает значение измеряемой величины без дополнительных вычислений.

3.3. Основные принципы измерения расхода

Принципы измерения расхода основаны:

· На возникновении перепада давлений на установленном внутри трубопровода сужающем устройстве. Разность статических давлений до и после сужающего устройства (перепад давлений), измеряемая дифференциальным манометром, зависит от расхода протекающего вещества и служит мерой расхода. Этот принцип применяется в расходомерах переменного перепада давления.

· На перемещении чувствительного элемента (поплавка), установленного в вертикальной конической расширяющейся трубке; через нее снизу вверх подается вещество, расход которого измеряется. При изменении расхода жидкости, газа или пара поплавок перемещается вверх, изменяя проходное сечение между поплавком и внутренними стенками трубки. Высота подъема поплавка функционально связана с величиной расхода вещества. Перепад давления на поплавке при перемещении его вдоль оси трубки остается практически постоянным. Этот принцип применяется в расходомерах постоянного перепада давления (ротаметрах) [1].

· На зависимости между расходом протекающего по трубопроводу вещества и измеренным напорной трубкой динамическим (скоростным) напором. Если напорная трубка располагается по оси трубопровода, то расход Q (в м3/ч) определяется из уравнения. Этот принцип применяется в расходомерах скоростного напора.

· На изменении высоты уровня жидкости в сосуде при непрерывном поступлении и свободном истечении ее из сосуда через отверстие в случае изменения расхода жидкости. Расходомеры переменного уровня состоят из приемника — цилиндрического или прямоугольного сосуда с круглым отверстием (диафрагмой) в дне для истечения, либо с щелевым отверстием для истечения в боковой поверхности сосуда — и любого стандартного измерителя уровня. Этот принцип применяется в расходомерах переменного уровня.

· На изменении пропорциональной объемному расходу Э Д С, индуктированной в потоке электропроводной жидкости под действием внешнего магнитного поля. Этот принцип применяется в индукционных (электромагнитных) расходомерах.

3.4. Классификация приборов для измерения расхода и количества.

На основании ГОСТа 15228-70 приборы для измерения расхода и количества можно разделит на следующие группы:

· Переменного перепада давления: с сужающими устройствами; с гидравлическими сопротивлениями; центробежные; с напорными устройствами; струйные.

· Переменного уровня: с затопленным отверстием истечения; с отверстием истечения типа водосливо-щелевые; (с прямоугольным отверстием; с профилированным отверстием)

· Обтекания: постоянного перепада давления (ротаметры; поплавковые; поршневые); поплавковые-пружинные; с поворотной лопастью.

· Тахометрические: турбинные (с аксиальной турбинкой; с тангенсальной турбинкой); шариковые; камерные (поршневые; дисковые; с кольцевым поршнем; с овальными колесами; роторные; лопастные; ковшовые).

· Силовые: с внешним воздействием (кориолисовы; гироскопические; турбосиловые); с внутренним воздействием (кориолисовы; турбосиловые).

· Силовые перепадные.

· Тепловые: с электрическим нагревом (калориметрические с внешним нагревом; термоанемометрические); с индукционным нагревом; жидкостным теплоносителем.

· Вихревые.

· Электромагнитные.

· Ультразвуковые: с перемещением колебаний движущейся средой; допплеровские.

· Оптические: основанные на эффекте Физо-Френеля: основанные на эффекте Допплера.

· Ядерно-магнитные.

· Ионизационные.

· Меточные.

· Парциальные.

Кроме перечисленных, предложены еще и другие методы измерения расхода, например корреляционные и т.д., но не получившие широкого применения.

3.5. Градуировочная характеристика средств измерения

Градуировка приборов. В ряде случаев шкалы измерительных приборов строятся в безразмерных или относительных единицах либо просто неизвестны значения делений шкалы прибора в единицах измеряемой величины. Такой прибор необходимо отградуировать [3].

Градуировкой измерительного прибора называют операцию, посредством которой делениям шкалы прибора придают значения, выраженные в установленных единицах измерения. При градуировке экспериментально находят зависимость между значениями измеряемой величины и количеством делений по шкале прибора или некоторой косвенной величины. Обычно эту зависимость выражают в виде градуировочных характеристик - таблиц или графически в системе прямоугольных координат: по оси абсцисс откладывают деления по шкале прибора или косвенную величину, а по оси ординат - действительные значения измеряемой величины в соответствующих единицах. Для градуировки технических измерительных приборов применяют образцовые приборы.

Например,градуировочная характеристика ротаметра находится следующим образом. Измерения производят в 5—6 точках, расположенных равномерно по шкале вторичного прибора, и по полученным данным, которые вносят в таблицу, строят градуировочную кривую [3].

Результаты градуировки ротаметра

| Показания по шкале прибора, % | Объем V жидкости в мерном баке, л | Время заполнения, с | Действительное значение расхода, л/ч |

3.6. Сущность измерения расхода по методу переменного перепада давления

Наиболее распространенным и изученным методом измерения расхода жидкости, пара и газа является метод переменного перепада давлений. Измерение расхода по этому методу основано на измерении потенциальной энергии (статического давления) вещества, протекающего через местное сужение в трубопроводе. В измерительной технике сужающими устройствами (первичными преобразователями) служат диафрагмы, сопла и сопла Вентури. Из этих трех типов сужающих устройств наиболее часто применяется диафрагма [1].

Диафрагма (рис.1) представляет собой тонкий диск, установленный в трубопроводе так, чтобы его отверстие было концентрично внутреннему контуру сечения трубопровода. Сужение потока начинается до диафрагмы, затем на некотором расстоянии за ней благодаря действию сил инерции поток сужается до минимального сечения, а далее постепенно расширяется до полного сечения трубопровода. Перед диафрагмой и за ней образуются зоны с вихревым движением, причем зона вихрей за диафрагмой больше, чем перед ней.

Давление струи около стенки трубопровода несколько возрастает из-за подпора перед диафрагмой и понижается до минимума за диафрагмой в наиболее узком сечении струи. Далее по мере расширения струи давление потока около стенки снова повышается, но не достигает прежнего значения. Потери части давления рп объясняется главным образом потерей энергии на трение и завихрения.

Разность давлений (p'1 — p'2)является перепадом, зависящим от расхода среды, протекающей через трубопровод.

|

Характер потока и распределение давления одинаковы во всех типах сужающих устройств. Вследствие того что струя, протекающая через сопло, почти не отрывается от его профилированной части, потери на завихрения возникают в основном за соплом, поэтому остаточная потеря давления рп в сопле по сравнению с диафрагмой меньше. Еще меньше потери давления рп в сопле Вентури, профиль которого близок к сечению потока, проходящего через сужение.

При измерении расхода по методу переменного перепада давления протекающее вещество должно целиком заполнять все сечение трубопровода и сужающего устройства; поток в трубопроводе должен быть практически установившимся; фазовое состояние веществ не должно изменяться при прохождении через сужающее устройство (жидкость не должна испаряться, пар должен оставаться перегретым и т. п.) [1].

Для установления зависимости расхода вещества от перепада давлений, возникающего на сужающем устройстве, используют практические зависимости:

-объёмный расход  ,

,

-массовый расход  ,

,

где Q - объемный расход вещества; Qм - массовый расход вещества;

a - коэффициент расхода вещества; F0 - площадь отверстия диафрагмы; r - плотность измеряемого вещества; Р1 - давление вещества непосредственно у стенки трубопровода до сужающего устройства.;

Р2 - давление вещества непосредственно у стенки трубопровода после сужающего устройства.

3.6.1. Типы сужающих устройств, регламентированные РД 50-213-80

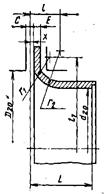

Стандартная диафрагма - наиболее простое и распространенное сужающее устройство (рис. 2). Она применяется без индивидуальной градуировки для трубопроводов диаметром D> 50 мм при условии, что 0,05<m<0,7. Величина m - это так называемый модуль сужающего устройства: m=S0/S1, где S0=площадь отверстия диафрагмы; S1=площадь поперечного сечения трубопровода.

Стандартная диафрагма - наиболее простое и распространенное сужающее устройство (рис. 2). Она применяется без индивидуальной градуировки для трубопроводов диаметром D> 50 мм при условии, что 0,05<m<0,7. Величина m - это так называемый модуль сужающего устройства: m=S0/S1, где S0=площадь отверстия диафрагмы; S1=площадь поперечного сечения трубопровода.

Диафрагма представляет собой тонкий диск с круглым концентрическим отверстием, которое имеет со стороны входа острую цилиндрическую кромку, а далее расточено под угол φ = 30…45°. Входная кромка диафрагмы не должна иметь закруглений, вмятин, зазубрин, заусенцев; она должна быть острой [1].

Стандартные сопла (рис.3.) могут применяться без индивидуальной градуировки в трубопроводах диаметром D> 50 мм при условии, что 0,05<m<0.65.

Профильная часть отверстия сопла должна быть выполнена с плавным сопряжением дуг. При изготовлении сопла необходимо обращать внимание на гладкость его входной части, отсутствие конусности в цилиндрической части. Выходная кромка цилиндрической части отверстия должна быть острой, без заусенцев, фаски или закругления. Для изготовления сопел обычно используют те же материалы, что и для диафрагм [1].

|

Сопла Вентури могут применяться без индивидуальной градуировки для диаметров трубопроводов D> 50 мм. У сопла Вентури (рис. 4) профильная входная часть выполняется такой же, как у обычного сопла. Цилиндрическая средняя часть непосредственно без сопряжения переходит в конус [1]. Сопла Вентури могут быть длинными и короткими. У длинного сопла Вентури наибольший диаметр выходного конуса равен диаметру трубопровода, а у короткого - меньше диаметра трубопровода. Угол конуса должен удовлетворять условию 5° <φ < 30°.

Измерение перепада давления производится через кольцевые камеры, причем задняя (минусовая) камера соединяется с цилиндрической частью сопла Вентури с помощью группы радиальных отверстий. Короткие сопла Вентури получили большее распространение, так как они дешевле в изготовлении и монтаже, а потеря давления в них почти такая же, как и в длинных.

3.6.2. Схема установки для определения расхода воды методом переменного перепада давлений

Установка (рис. 5) состоит из центробежного насоса 1 с запорными вентилями 11 и 12, установленными соответственно на нагнетательном и всасывающем трубопроводах, сливного бака 2, первоначально заполненного водой, и мерного бака 3, снабженного уровнемерным стеклом 10.

|

Вода из мерного бака 3 свободно сливается в бак 2 через отверстие, которое может перекрываться запорным устройством 4 с ручным приводом. Из сливного бака 2 вода центробежным насосом 1 подается, в зависимости от положения гибкого шланга 5, в бак 2 или в мерный бак 3. Количество воды в мерном баке 3 определяется по показаниям уровнемерного стекла 10.

Вода из мерного бака 3 свободно сливается в бак 2 через отверстие, которое может перекрываться запорным устройством 4 с ручным приводом. Из сливного бака 2 вода центробежным насосом 1 подается, в зависимости от положения гибкого шланга 5, в бак 2 или в мерный бак 3. Количество воды в мерном баке 3 определяется по показаниям уровнемерного стекла 10.

Варьирование расхода воды, протекающей по нагнетательному трубопроводу, осуществляется изменением степени открытия вентиля 11. Определение этого расхода может быть произведено по количеству воды, поступающей в мерный бак 3 за известный промежуток времени, или посредством двух расходомеров переменного перепада давления.

Последние состоят из одной нормальной камерной диафрагмы ДКН-10 (6) и двух параллельно соединенных дифманометров: двухтрубного U-образного дифманометра ДТ-50 (9) с ртутным заполнением и мембранного пневматического компенсационного дифманометра ДМПК-100 (7) с максимальным перепадом h20, выраженным в Н/м2 или мм рт. ст., работающего в комплекте со вторичным прибором ПВ4.2Э (8).

Последние состоят из одной нормальной камерной диафрагмы ДКН-10 (6) и двух параллельно соединенных дифманометров: двухтрубного U-образного дифманометра ДТ-50 (9) с ртутным заполнением и мембранного пневматического компенсационного дифманометра ДМПК-100 (7) с максимальным перепадом h20, выраженным в Н/м2 или мм рт. ст., работающего в комплекте со вторичным прибором ПВ4.2Э (8).

Рассмотрим комплект - расходомер, входящий в данную установку.

Нормальная диафрагма (рис.6)представляет собой тонкий металлический диск с отверстием, концентричным оси трубопровода. Отверстие имеет со стороны входа потока острую цилиндрическую кромку, а затем расточку на конус под углом 30—45°. Отбор статических давлений до и после диафрагмы производится через кольцевые камеры или с помощью отдельных отверстий, объединенных в коллекторы. Схема установки диафрагмы на трубопроводе приведена на рис. 6. [1]

Дифманометр ДТ-50 (рис. 7) представляет собой две стеклянные измерительные трубки 1, сообщающиеся между собой каналом и заключенные в металлические оправы. Измерительные трубки до половины залиты ртутью и через штуцеры 2 и запорные вентили 3 присоединяются к точкам, между которыми определяется перепад давления. Прибор имеет уравнительный 5 и продувочные 6 вентили. Статическое давление контролируется манометром 4 [4].

Мембранный пневматический компенсационный дифманометр ДМПК-100 (рис. 8)представляет собой первичный бесшкальный прибор, предназначенный для непрерывного преобразования измеряемого перепада давления в пропорциональные значения давления сжатого воздуха и передачи их на расстояние. Действие дифманометра основано на принципе компенсации сил.

Вторичный самопишущий прибор ПВ4.2Э предназначен для непрерывной записи и показания одного параметра, величина которого пропорциональна давлению сжатого воздуха в пределах 19,6—98 кН/м2 (0,2—1 кгс/см2) [7]. Стрелка вторичного прибора ПВ4.2Э совмещена с регистрирующим пером 6. Показания записываются на ленточной диаграмме 7, приводимой в движение синхронным двигателем ДСМ-2. Длина шкалы прибора и ширина поля записи показаний диаграммы 100 мм. Скорость движения диаграммы 20 мм/ч. Основная допустимая погрешность прибора не превышает ±1%.

3.6.3. Источники возможных погрешностей комплекта – расходомера при измерении расхода методом переменного перепада давлений

Источники возможных погрешностей:

· погрешности установки и конструкции сужающих устройств:

- неправильный монтаж сужающих устройств (на непрямолинейных участках);

- сужающее устройство располагается не концентрично относительно оси трубопровода круглого сечения, т.е. его ось смешена от оси трубопровода на какое-то расстояние;

- безвозвратные потери давления на диафрагме (в случае, когда потери должны быть ограничены, применяют сопла или трубки Вентури);

- потеря давления в трубке Вентури возрастает с увеличением угла φ.

· погрешности дифманометров:

- основная погрешность дифманометра ДМПК-100 составляет ±1%;

- основная погрешность дифманометра ДП-50 составляет ±267Н/м2 (2 мм рт. ст.);

· погрешность вторичного самопишущего прибора ПВ4.2Э равна 1%

3.7. Расходомеры обтекания. Ротаметры.

Расходомеры обтекания – это приборы, основанные на зависимости расхода вещества от перемещения тела, воспринимающего динамическое давление обтекающего его потока.

Расходомеры обтекания подразделяются:

1) расходомеры с постоянным перепадом давления – ротаметры, поплавковые, поршневые;

2) расходомеры с изменяющимся перепадом давления – поплавково – пружинные, с поворотной лопастью.

В расходомерах постоянного перепада давления расход вещества зависит от перемещения тела, изменяющего при этом площадь проходного отверстия таким образом, что перепад давления по обе стороны поплавка остаётся постоянным [1].

В расходомерах постоянного перепада давления расход вещества зависит от перемещения тела, изменяющего при этом площадь проходного отверстия таким образом, что перепад давления по обе стороны поплавка остаётся постоянным [1].

Ротаметры имеют (рис.10) большой диапазон измерения  . Проходящий через ротаметр снизу поток жидкости или газа поднимает поплавок вверх до тех пор, пока расширяющаяся кольцевая щель между телом поплавка и стенками конусной трубки не достигнет такой величины, при которой действующие на поплавок силы уравновешиваются. При равновесии сил поплавок устанавливается на той или иной высоте в зависимости от величины расхода.

. Проходящий через ротаметр снизу поток жидкости или газа поднимает поплавок вверх до тех пор, пока расширяющаяся кольцевая щель между телом поплавка и стенками конусной трубки не достигнет такой величины, при которой действующие на поплавок силы уравновешиваются. При равновесии сил поплавок устанавливается на той или иной высоте в зависимости от величины расхода.

На поплавок ротаметра сверху вниз действуют две силы: сила тяжести и сила от давления потока на верхнюю плоскость поплавка.

Сила тяжести:

где V-объем поплавка; rп – плотность материала поплавка; g – ускорение силы тяжести.

Сила от давления потока на верхнюю плоскость попла

Date: 2016-05-14; view: 846; Нарушение авторских прав