Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Отжиг радиационных дефектов

|

|

Исследования процесса отжига имплантированных структур приводит к выводу о том, что влияния отжига на аморфные слои и на точечные и линейные радиационные дефекты различно.

Одной из основных проблем технологии ионного легирования является определение минимальных температуры и времени отжига, необходимых для полной активации доноров и акцепторов при условии полного устранения остаточных дефектов.

При определенной температуре дефекты можно устранить термообработкой. Для устранения дефектов решетки необходима энергия активации, т.е. осуществляется активизация материала, встраивание атома легированной примеси в кристаллическую решетку основного материала и установление химических связей с соседними атомами. Эта энергия определена для каждой структуры дефектов (рисунок 5). Например, для дивакансий требуется энергия активации 1,25 эВ, в то время как для обычных дефектов 0,33 эВ. Вероятно, многократные дефекты решетки, большие, чем дивакансии, имеют более высокую энергию активации. Обычный отжиг не гарантирует полного 100% избавления от дефектов, более совершенным методом является лазерный отжиг.

Процесс заключается в использовании луча лазера с удельной мощностью равной 500000 Вт/см3. При кратковременном воздействии лазерного луча материал плавиться на очень короткое время затем при перемещении луча зона воздействия лазерного луча кристаллизуется в нормальную кристаллическую решетку. Лазерный отжиг позволяет строго контролировать зону обработки, глубину залегания примеси, а также устранить нарушения кристаллической решетки в объеме пластины. При обработке поверхностей с большой площадью возможна значительная потеря энергии лазерного луча вследствие отражающей способности поверхности. Поэтому стремятся перемещать не луч, а пластину. По этой причине метод лазерного отжига также не совершенен.

Электронно-лучевой отжиг не зависит от оптических характеристик поверхности. Кроме того электронный отжиг позволяет получать пластины с лучшей электронной стабильностью. После электронно-лучевого отжига пластины практически не содержат дефектов. Однако необходимо поддерживать в вакуумной камере давление порядка 0.00001-0.000001мм.рт.ст. Этот тип отжига является самым совершенным из всех.[2]

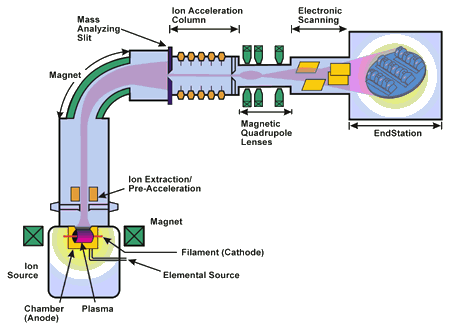

Схема устройства для ионной имплантации

Ионный источник представляет собой вакуумную камеру, в которой поддерживается давление 1,33 10-3 Па. В камере осуществляется ионизация паров легирующей примеси. В качестве ионизируемых используются вещества, содержащие требуемую примесь. Выходящие из источника ионы неоднородны по составу. Для отделения посторонних ионов используется магнитный масс-сепаратор, который отклоняет от основной оси ионы, имеющие другую массу и заряд. Таким образом, ионы с различными массами будут двигаться по различным траекториям. Если в первоначальном пучке кроме ионов основной легирующей примеси присутствовали ионы посторонних примесей, то вследствие сепарирования по массам, происходящего в масс-сепаратор, ионы основной примеси будут собираться в отдельный пучок, в котором присутствие других примесей исключено. Выделенный по массе пучок ионов проходит через диафрагму и направляется в приемную камеру, где располагаются подложки. Сепарирование ионов по массам обеспечивает одно из основных достоинств легирования полупроводников ионным внедрением, а именно исключительно высокую чистоту внедряемой примеси.(рисунок 6)

Возможности математического моделирования процесса ионной имплантации

В течении последних лет, прошедших с момента сообщения (конец 70–х годов) о первой высокоэффективной инженерной программе одномерного моделирования технологических процессов изготовления БИС SUPREM II, данный уровень моделирования БИС стремительно развивался. Сегодня уже можно говорить о нескольких поколениях программ технологического моделирования. К первому поколению относятся упоминавшаяся программа SUPREM II, а также большое количество зарубежных и отечественных программ, так или иначе использующих и развивающих основные идеи и модели, заложенные в программе SUPREM II. Основное внимание в этих программах уделялось моделированию процессов ионного легирования, диффузии, окисления и эпитаксии, ответственных за распределение примесей в полупроводниковых структурах, как правило, в одномерном приближении.

Стремительный прогресс в кремниевой технологии в последние 5 – 10 лет инициировал дальнейшее развитие технологического моделирования. Многие из недавно появившихся программ обладают признаками второго поколения.

В ближайшее время можно ожидать появления первых программ с некоторыми признаками третьего поколения, которые будут отражать дальнейшие тенденции в развитии технологии БИС.

Date: 2016-01-20; view: 755; Нарушение авторских прав