Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Добыча глины ведется роторным экскаватором, изготовленном на базе роторно-нагрузочной машины РПМ-2. Вся добываемая глина вывозится автосамосвалами на склад рудника

|

|

Известняк залегает на глубине от 0 до 300м, мощность вскрытых пород от 0 до 35км. Добыча известняка в настоящее время производится только на центральном карьере (глубина карьера около 50м.). Руда, извлекаемая попутно с известняком, складируется на временном рудном складе.

Разработка месторождения механизирована. Бурение сорной массы осуществляется буровыми станками. На транспортировке сырого известняка, вскрытых пород и отходов до сортировочных фабрик занято место электровозов ЭЛ-2.

Для разгрузки сырых материалов из открытых железнодорожных полувагонов, прибывающих на склады доменных цехов и агломерационных фабрик, применяют вагоноопракидыватель, который является высокопроизводительным агрегатом. В процессе разгрузки материалов этот агрегат должен обеспечивать полную механизацию всех работ, включая и чистоту вагонов. Кроме того, он должен быть рассчитан на приём вагонов различных конструкций без повреждения их в процессе разгрузки.

Значение рудников для «Уральской стали» трудно переоценить. Тот факт, что сырье свое, а не привозное, означает огромную экономию средств, которых никогда не бывает в избытке. Важно то, что вся технология производства на комбинате отлажено под сырье этих месторождений. Рудники «Уральской стали» работают не только на комбинат, но и на Новотроицк, на всю Оренбургскую область. Известняк поставляют предприятием стройиндустрии, огнеупорная глина идёт на производство товаров народного потребления, например, на кирпичном заводе. Гайский ГОК изготовляет из неё облицовочную плитку, Башкирский завод – сантехнические фаянсовые изделия.

Коксохимическое производство

Коксовая печь представляет собой камеру шириной 0,5, высотой 5 и длиной 15 м. полезный объём печей 20-30 м3, а разовая загрузка составляет 17-22 т (см. Схему камер коксовой печи). Коксовые печи объединены в коксовые батареи — по 61-65 печей.

Стены печных камер футерованы огнеупорным динасовым кирпичом. В потолке камеры имеются люки для загрузки шихты. Спереди и сзади камеры закрыты дверцами, которые открываются специальными устройствами. Коксовые печи обогреваются доменным и коксовыми газами, сжигаемые в простенках между камерами — вертикалях. Тепло, выделяемое при сгорании газа, отдаётся кирпичной кладке стен и идёт на нагрев угольной шихты. Для обеспечения процесса коксования температура внутри камер должна быть не ниже 1400°С. Высокий нагрев достигается благодаря применению подогретого воздуха. Нагрев производится в регенераторах, расположенных под коксовыми печами и представляющих устройства, в которых аккумулируется тепло отходящих газов.

При нагревании без доступа воздуха мелкие угольные частички переходят в пластическое состояние и размягчаются. Пластическая масса обволакивает твёрдые зёрна некоксующегося угля. При температуре свыше 450°С в сплошной склеивающейся массе начинается процесс разложения угля на составные части. При этом выделяются углеводородные соединения, аммиак, другие органические соединения.

Выделяющиеся органические вещества вспучивают размягчённую массу угля, образуя в ней многочисленные поры. По мере протекания процесса сухой перегонки кокса масса угля всё более обогащается углеродом, теряет пластичность и при температуре 600-650°С переходит в состояние полукокса. При 1000°С образуется кокс.

Образование коксового пирога продолжается 14-16 часов (период коксования). За это время угольная масса проходит постепенно все стадии коксования. Процесс идёт от наружной стенки камеры к её центру.

Для выгрузки готового кокса камеру отключают от газопровода, в который уходят газообразные продукты коксования. Открываются с обеих сторон дверцы. С передней стороны по рельсам подкатывается коксовыталкивающая машина. Горизонтальная штанга машины вводит в камеру башмак и, постепенно вдвигая его внутрь, выдавливает коксовый пирог из печи. При выталкивании пирог разламывается на две половины и рассыпается на более мелкие куски. Вагон с горячим коксом направляется в башню для тушения, где горячий кокс интенсивно охлаждается струями воды. Кроме такого тушения используется сухое тушение кокса азотом.

Охлаждённый кокс разгружается на рамку и транспортёром подаётся на коксосортировку, где разделяется на фракции: более 40 мм (доменный кокс), 25-40 мм (фракция), 10-25 мм (орешек), 0-10 мм (мелочь).

Весь крупный кокс (более 40 мм и 25-40 мм) поступает в доменный цех. Орешек и мелочь используются в аглоцехе.

Куски кокса имеют правильную форму и максимальный размер, не превышающий половины ширины камеры коксования. Содержание золы в коксе должно быть минимальным, желательно повышенное содержание серы в коксе. Минимальным должны быть и такие показатели качества кокса, как содержание фосфора, влаги.

Основными физико-химическими свойствами кокса являются:

· реакционная способность взаимодействия с СО2 с образованием СО, которая необходима для восстановления оксидов Fe;

· горючесть, т.е. скорость сгорания;

· температура воспламенения (600-700°С).

Кусковатость — более 25 мм; содержание: серы — не более 0,8%; летучих соединений — не более 6%, влаги — не более 6%; показатели прочности: содержание класса «+25 мм» — не мене 82%; класса «-25 мм» (замусоренность) — не более 4,5%. Кроме кокса в процессе коксования получают коксовый газ и ценные химические продукты: сульфат аммония, смолы, бензол, пиридиновые основания. Получение этих хим. продуктов происходит в цехе улавливания. Сульфат аммония улавливается из коксового газа в сатураторах (улавливающим реагентом служит серная кислота). Каменноугольная смола получается за счёт конденсации паров смолы в газосборниках и первичных холодильниках. Бензол улавливается поглотительным соляровым маслом в скрубберах и отгоняется в бензольных колоннах. Пиридиновые основания выделяют из маточного раствора в нейтрализаторах.

В процессе производства кокса происходит загрязнение сточных вод фенолами, роданидами и цианидами.

Очищение этих вод от вредных примесей осуществляется в биохимической установке. Очищенная вода подаётся в оборотный цикл.

Коксовая батарея – сложнейшее теплотехническое сооружение, очень дорогостоящий агрегат. Огнеупорная кладка коксовых печей является самой сложной из всех известных видов огнеупорных работ в промышленности. Опыт сооружения первой батареи сказался на том. Что последующие были построены в более короткие сроки. Вскоре вступила в строй батарея №2 (1952),а затем №3(1952) и №4(1953), начала работу первая очередь цеха улавливания. Позже, в 1966 и 1968 годах, вступили в строй еще две батареи, мощность которых в полтора раза выше первых четырех. В комплексе с ними строили третью очередь цеха улавливания, биохимическую установку для очистки сточных вод, а также установку сухого тушения кокса с помощью инертного газа (УСТК).

В состав коксохимического производства входят углеподготовительный цех, коксовые цеха № 1-4, цех улавливания, биохимическая установка.

Сырьём для коксохимического производства являются коксующиеся угли Кузнецкого и Карагандинского угольных бассейнов. Поступающий на комбинат уголь подаётся в углеподготовительный цех; в состав этого цеха входят гараж размораживания; угольный склад; углеподготовительное отделение, дозировочное отделение, отделение окончательного дробления.Поступивший в железнодорожных вагонах (полувагонах) уголь выгружается двумя роторными вагоноопрокидывателями и через питатели передаётся на склад или непосредственно в силосы.

После дробления угольная шихта подаётся в угольные башни коксовых батарей, откуда загрузочными машинами загружается в печи коксовых батарей.

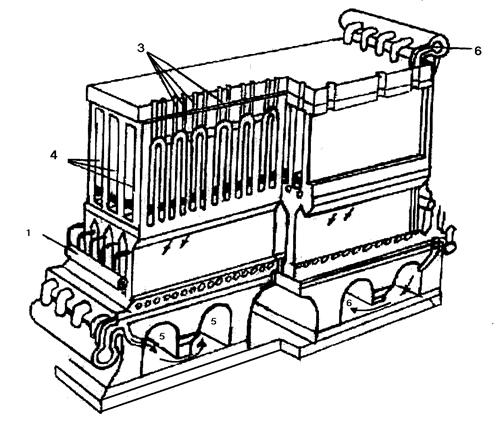

Рис 1. Разрез коксовой батареи

1. Подача воздуха в подводные каналы;

2. Подача газа;

3. Отопительные каналы;

4. Камеры коксования;

5. Борова для продуктов сгорания;

6. Отвод газообразных продуктов коксования.

Агломерационный цех

Агломерат, производимый в аглоцехе, является офмосованным. Этот вид агломерата, в отличие от обычного, получают в результате добавки к шихте для агломерации офмосов (известняка и извести) для обеспечения полного офмосования кремнезема (SiO2), содержащегося не только в агломерате, но и в других составляющих доменной шихты (в окатышах, коксе). Степень офмосования (сновность) определяется отношением содержания окиси кальция к содержанию кремнезема.

Применение офмосованного агломерата дало большой эффект в доменном производстве.

Во-первых, в доменной печи исключается процесс разложения известняка, в результате чего сокращается расход топлива(кокса).

Во-вторых, возрастает объем загружаемого в печь железорудного сырья за счёт исключения известняка, что приводит к увеличению выпуска чугуна.

В-третьих, улучшается восстановимость агломерата, т.к. окись кальция известняка и извести образуют с кремнеземом силикаты, освобождая Fe из химических соединений.

В условиях аглоцеха комбината на производство 1г. офмосованного агломерата расходуется 1,2 аглошихты. Суточный план производства агломерата составляет 8 тыс. т.

Современная доменная печь не имеет до сих пор аналогов в промышленности по габаритам. Достаточно сказать, что домна «съедает» за сутки десятки товарных составов плавильных материалов: агломерата, кокса и прочих «специй». Но главной «пищей», своеобразным «хлебом» для домен остается агломерат-пылевидная руда, спекшаяся в куски. Поэтому строительство агломерационных фабрик идет обычно параллельно с сооружением доменных печей. Так получилось, что на Орско-Халиловском металлургическом комбинате пуск аглофабрики отстал от пуска домны №1 ровно на восемь лет. 3марта 1963 года с двух первых аглолент фабрики упали в чаши охладителей куски агломерата. А 30 июня 1964 года были введены в строй еще две аглоленты - №3 и №4.Заработали все четыре агломашины с общей площадью спекания 300 кв. метров. В 1974 году по системе конвейеров прямой подачи агломерат пошел в доменный цех.

В агломерационном цехе производится офлюсованный агломерат — основной железосодержащий материал для производства чугуна в доменном цехе.

Агломерат получают путём спекания мелких (крупность не более 13 мм) железных руд и металлургических отходов комбината (окалина, колошниковая пыль, доменный отсев агломерата, шлам). Для офлюсования агломерата используется известняк Аккермановского рудника. Топливом служит кокс коксохимцеха.

Выгрузка из железнодорожных вагонов железорудного сырья и других шихтовых материалов, кроме кокса и шлама корпуса обезвоживания шламов (КОШ), осуществляется тремя роторными вагоноопрокидывателями. В зимнее время смёрзшийся в вагонах концентрат и аглоруда разогреваются в вагоне размораживания.

Кокс выгружается вручную. Шлам из КОШ поступает по ленточным конвейерам.

После выгрузки концентрат и аглоруда транспортируются в закрытый склад железно-рудного сырья; туда же поступает шлам из КОШ. Концентрат и аглоруда штабелируются раздельно. Укладываются они передвижными разгрузочными тележками. Укладка ведётся послойно, что способствует их усреднению. Известняк выгружается в открытый склад. Оттуда известняк поступает в корпус дробления. В нём имеются четыре молотковые дробилки и четыре виброгрохота. На дробилках известняк измельчают (до крупности 0-50 мм), на грохотах выделяют мелкие фракции 0-3 мм и 5-10 мм. Фракция 5-10 мм обжигается на ленточной обжиговой машине (получается известь). Остальная масса сортированного известняка возвращается на повторное дробление (в смеси с очередной порцией складского известняка).

Кокс выгружают в приёмные бункера топлива. Из этих бункеров кокс подаётся в корпус дробления топлива, где на 4-х валковых дробилках измельчается до крупности 0-3 мм.

После стадии подготовки шихтовые материалы поступают в соответствующие бункера корпуса дозировки. Из этих бункеров с помощью тарельчатых питателей и автоматических весоизмерителей материалы дозируются (т.е. выдаются в определённых количествах) на шихтовый транспортёр. Затем из отстойника в шихту вносится пульпа (тестообразная масса — продукт мокрого улавливания внутрицеховой производственной пыли). Составленная шихта направляется в корпус первичного смешивания, где в неё добавляется горячий возврат (агломерационная мелочь крупностью 0-10 мм). Подогретая возвратом шихта загружается в смесительный барабан, в котором происходит смешиваний составляющих шихты в однородную массу. Затем шихта загружается в барабанные окомкователи, где увлажняется до 6-8% и окомковывается. Цель окомкования — повышение газопроницаемости шихты.

Окомкованная шихта равномерно загружается на непрерывно движущиеся паллеты агломашин (см. схему процесса спекания на агломашине ленточного типа). Загруженная на аглоленту шихта (высота слоя 210 мм) медленно (со скоростью 1,5-2,0 м/мин) проходит под горном агломашины, в котором горит природный газ. Температура пламени горящего газа достигает 2200-3000`С. От газового пламени воспламеняется топливо шихты (кокс). Горение топлива в шихте поддерживается в результате просасывания атмосферного воздуха сквозь шихту сверху вниз под воздействием отсасывающих насосов-эксгаустеров. Зона горения постепенно передвигается сверху вниз по высоте слоя шихты до колосников со скоростью 10-40мм/мин. При достижении зоны горения колосников процесс спекания заканчивается. Обычно он продолжается 10-20мин. После того, как агломерат готов, он некоторое время движется на паллетах аглоленты, и через него всасывается воздух, ускоряя охлаждение. В момент, когда зона горения достигает колосников паллеты, паллеты выходят в закругления загрузочной части аглоленты и опрокидывается. С опрокинутой паллеты агломерат сходит на самобалансный грохот, на котором отсевается часть мелких кусков (первичный возврат, крупность 0-10мм). После этого агломерат охлаждается в чашевых охладителях под воздействием просасываемого атмосферного воздуха. Охлажденный агломерат подвергается грохочению на виброгрохотах корпуса сортировки, в ходе которого из агломерата отсеивается мелочь 0-5мм (вторичный возврат). Первичный и вторичный возвраты транспортируются в корпус первичного смешивания. Пыль, отсасываемая воздухом из спекаемого слоя шихты и оседающая в пылеуловителях агломашин, поступает в первичный возврат. Готовый агломерат поступает в доменный цех.

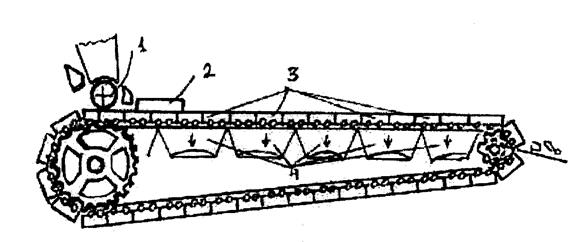

Схема агломерационной машины

1) Барабанный питатель шихты;

2) Зажигательный горн;

3) Палетты;

4) Вакуум-камеры.

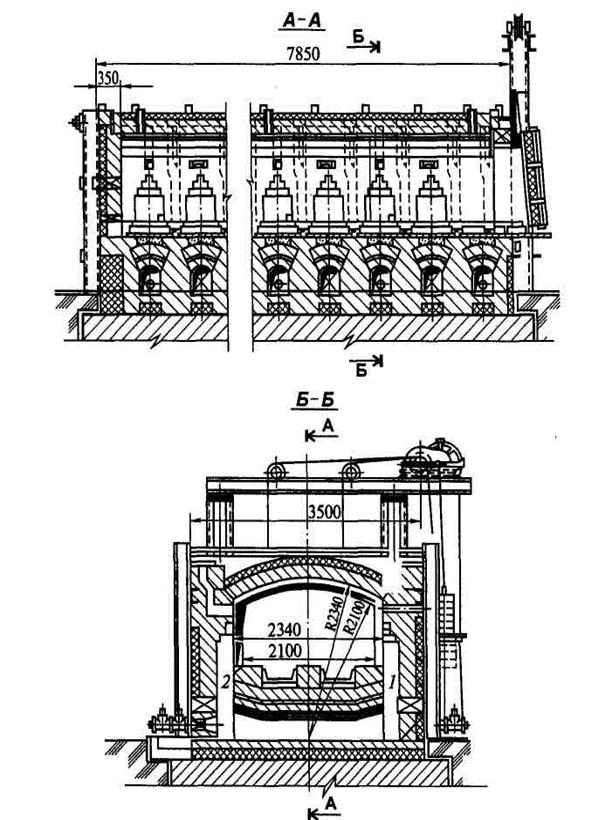

Термическая печь с подподовыми топками

Доменный цех

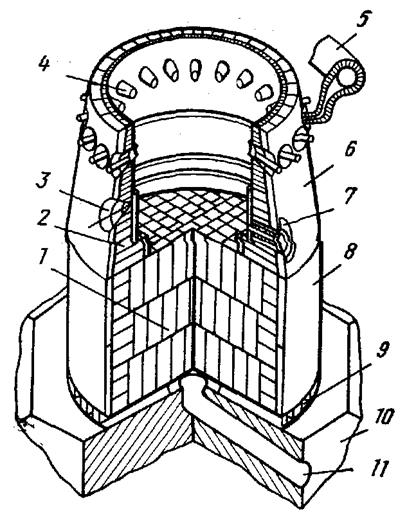

Конструкция доменной печи

Доменная печь является непрерывно работающим плавильным агрегатом шахтного типа. Сверху в нее загружают железорудные материалы, кокс и отводят образующиеся газы, а снизу через фурмы подают горячий воздух и через летки выпускают жидкие продукты плавки – чугун и шлак.

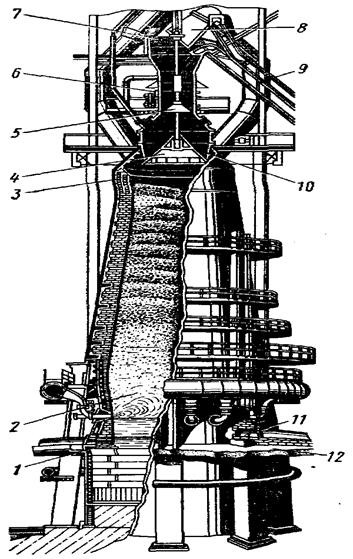

Общий вид и разрез современной доменной печи показан на рис. 3. Внутреннее очертание вертикального разреза рабочего пространства печи называют ее профилем, в котором различают колошник, шахту, распар, заплечики и горн рис. 3.

Рисунок 3. Общий вид доменной печи

1. Летка для выпуска чугуна;

2. Фурменное устройство для подачи комбинированного дутья;

3. Цилиндрическая часть колошника;

4. Большой конус загрузочного устройства;

5. Малый конус загрузочного устройства;

6. Вращающийся распределитель шихты;

7. Приемная воронка;

8. Скип;

9. Наклонный мост;

10. Межконусное пространство;

11. Летка для выпуска шлака;

12. Рабочая площадка

Рисунок 4. Вертикальный разрез доменной печи

1. Фундамент;

2. Воздушное охлаждение низа лещади;

3. Лещадь;

4. Горн;

5. Заплечики;

6. Распар;

7. Шахта;

8. Колошник.

Ниже колошника расположена шахта, расширение которой книзу позволяет материалам свободно опускаться вниз. Заплечики, наоборот, имеют сужающуюся книзу конусообразную форму, обусловленную тем, что в них происходит уменьшение объема материалов в связи с образованием жидких продуктов плавки и выгоранием кокса. Между шахтой и заплечиками находится наиболее широкая цилиндрическая часть – распар.

Фундамент печи. Для равномерного распределения давления массы на грунт подземную часть фундамента (подошву) делают в виде восьмиугольной железобетонной плиты толщиной до 4 м, а надземную часть (пень) – из жароупорного бетона. На подошву фундамента опираются стальные колонны, которые поддерживают стальное кольцо, опоясывающее доменную печь. Это кольцо называется мораторным. Оно воспринимает нагрузку металлических конструкций печи.

Лещадь и горн. Над фундаментом печи расположена лещадь толщиной до 5,5 м рис. 5. Нижнюю часть лещади выкладывают из графитированных углеродистых блоков, наружную – из углеродистых блоков, а центральную из высокоглиноземистого кирпича. Нижняя часть горна от лещади до леток служит для накопления чугуна и шлака. Кладка лещади и горна заключена в плитовые чугунные холодильники, в которых по трубам циркулирует вода. Между лещадью и пнем обычно помещают металлические плиты с пазами для воздушного охлаждения. Металлические холодильники и футеровку снаружи охватывает стальной кожух. Между кладкой и холодильниками оставляют зазор 100–120 мм, плотно заполняемый углеродистой массой.

В горне расположены летки для выпуска чугуна и шлака.

Рисунок 5. Конструкция лещади и горна

1. Кладка лещади;

2. Кладка горна;

3. Шлаковая летка;

4. Воздушные фурмы;

5. Кольцевой трубопровод горячего дутья;

6. Стальной кожух горна;

7. Чугунная летка;

8. Кожух лещади;

9. Каналы охлаждения низа лещади;

10. Фундамент;

11. Трубопровод для подачи воздуха для охлаждения.

Фурмы. По окружности верхней части горна с равными промежутками расположено от 18 до 42 фурм для подачи в печь нагретого до 1100–1300 °С воздуха. Полный набор устройств для подвода воздушного дутья в горн из кольцевого воздухопровода называют фурменным прибором рис. 5, который состоит из медной водоохлаждаемой фурмы с внутренним диаметром до 200 мм, закрепленной в холодильниках и выступающей внутрь печи из кладки на 300 мм. Воздух к фурме подается по стальному футерованному соплу, которое подсоединено к подвижному колену и далее, через неподвижный фурменный рукав, к кольцевому воздухопроводу. В торце фурменного прибора имеется гляделка для наблюдения за протекающими в горне процессами.

Рисунок 6. Фурменное устройство

1. Механизм прижима фурменного устройства к амбразуре;

2. Гляделка;

3. Крепление колена;

4. Кадушка;

5. Сопло;

6. Амбразура;

7. Фурма.

Распар и шахту выкладывают из шамотного кирпича; снаружи устраивают холодильники различной конструкции для отвода тепла от кладки и продления срока ее службы.

Колошник и колошниковое устройство. Колошник, располагаемый в верхней части шахты, изготавливают из стальных плит. Между плитами и кожухом печи находится слой кладки из шамотного кирпича.

Колошниковое устройство представляет собой систему механизмов, предназначенных для загрузки в печь шихты, отвода из нее газов и проведения монтажных работ. Основной частью устройства является засыпной аппарат рис. 7, который состоит из приемной воронки, малого конуса, вращающегося распределителя шихты, большого конуса и газового затвора.

Рисунок 7. Конструкция конусного засыпного аппарата доменной печи

1. Приемная воронка;

2. Вращающаяся воронка малого конуса;

3. Малый конус;

4. Межконусное пространство;

5. Большой конус;

6. Скип.

Материалы подают на колошник при помощи двух тележек – скипов, движущихся по наклонному мосту. Когда один нагруженный скип поднимается вверх, второй пустой скип опускается. При подходе к засыпному аппарату скип опрокидывается, и материал высыпается в приемную воронку на поверхность малого конуса. Поскольку на малый конус материал поступает всегда со стороны наклонного моста, это приводит к неравномерному его распределению на малом конусе. При опускании малого конуса шихта ссыпается на большой конус и при опускании большого конуса шихта ссыпается на колошник доменной печи. С помощью вращающегося распределителя приемная воронка вместе с малым конусом и порцией шихты каждый раз поворачивают на 60°. Это позволяет набрать и равномерно распределить по поверхности большого конуса порцию шихты за 5–6 опусканий малого конуса. Наличие двух, поочередно опускающихся конусов, устраняет прорыв газа из печи в окружающее пространство.

Доменный цех ООО «Уральская Сталь» состоит из четырёх доменных печей с полезным объёмом: 1 – 1007 м³; 2 – 1033 м³; 3 – 1513 м³; 4 – 2000 м³.

Имеется: кричное отделение, шлакоперерабатывающая установка, четыре разливочные машины, два склада холодного чугуна.

Мартеновский цех

В настоящее время в мартеновском цехе ООО «Уральская Сталь» существует схема производственных потоков, представленных на рис. 8.

Рис. 8 Существующая схема производственных потоков

Рис. 9 Схема производственных потоков после реконструкции цеха

После реконструкции сталь в изложницы не разливается, поэтому увеличивается выход годного.

Основными производственными объектами мартеновского цеха являются:

· главное здание, в котором находятся печной и разливочный пролёты;

· миксерные отделения (№1 и №2);

· шихтовое отделение.

В печном пролёте имеются 8 печей садкой 450-490 тонн и одна двухванная печь садкой по 250 тонн. Печи обслуживаются шестью заливочными кранами грузоподъёмностью 125-130 тонн и девятью завалочными машинами, из которых две имеют грузоподъёмность по 7,5 тонн и семь машин по 10 тонн.

Подача шихтовых материалов к печам осуществляется в мульдах объёмом 1,6-2,2 м3, установленных на мульдовых тележках грузоподъёмностью 45 тонн. Для заправки печей используются три заправочные машины ленточного типа. Печи отапливаются природным газом с карбюрацией мазутом до 25-70% по теплу. Для интенсификации плавки применяется кислород, который подаётся в ванну через сводовые фурмы.

В разливочном пролёте установлено 10 разливочных кранов грузоподъёмностью 320|80|16 т. и 275|75|15 т., и три консольных крана грузоподъёмностью 5-10 т.

Имеются четыре разливочные площадки, у каждой из которых устанавливаются по 2 состава с изложницами. Вдоль разливочных площадок уложен железнодорожный путь для подачи составов с изложницами и в середине пролета - путь для подачи шлаковых чаш, полувагонов и думпкаров.

Разливка производится в листовые изложницы сверху (масса слитка до 13 тонн), в сортовые изложницы - сверху и сифоном (масса слитка 6-9 тонн). В миксерном отделении №1 установлены два миксера для хранения 1700 тонн передельного хромоникелевого чугуна и 1300 тонн передельного коксового чугуна. В миксерном отделении №2 установлен миксер емкостью 1300 тонн для хранения передельного коксового чугуна.

Назначение миксеров заключается в усреднении чугунно- разливочных плавок по химическому составу, поддерживании постоянства температуры чугуна и бесперебойное снабжение сталеплавильных печей чугуном.

Миксерные отделения №1 и №2 обеспечиваются заливочными кранами грузоподъёмностью 125|70 тонн. Чугун из миксеров заливается в чугуновозные ковши вместимостью 100 тонн по эстакадам, соединяющим миксерные отделения с печным пролётом, электровозом транспортируются к мартеновским печам. В состав шихтового отделения входят склады металлолома и сыпучих материалов с бункерами ямного типа. Склад металлолома обслуживается шестью магнитными кранами,а склад сыпучих материалов двумя грейферными кранами, каждый грузоподъёмностью 15 тонн.

Принцип работы мартеновской печи заключается в следующем:

проходя через предварительно нагретые насадки регенераторов, воздух и газ нагреваются до 1000-1200 оС и в нагретом состоянии через головку попадают в печь. При сгорании топлива (газ) образуется факел с температурой 1800-1900 оС. Пройдя головку, расположенную в противоположной стороне печи, раскалённые продукты сгорания попадают в другую пару насадок регенераторов и по системе боров уходят к котлу-утилизатору. При такой работе насадки регенераторов правой стороны не в состоянии нагревать газ и воздух, а регенераторы правой стороны перегреваются, происходит изменение направления газов с помощью перекидных клапанов. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, постепенно разогревая остывшие правые регенераторы, затем цикл повторяется. Через некоторое время наступает момент, когда направление газов опять меняется и т.д.

Выплавка стали производится в рабочем пространстве печи, которое ограничено сверху сводом, снизу подом. На задней стенке рабочего пространства находится отверстие для выпуска стали (сталевыпускное отверстие). В передней стенке видны проёмы - завалочные окна, через которые в рабочее пространство загружают жидкий чугун (по специальному приставному желобу) и загружают твёрдую шихту (металлолом, скрап). Завалочные окна закрываются специальными крышками с отверстиями — гляделками, через которые сталевар наблюдает за ходом плавки и состоянием печи.

Сущность мартеновского способа производства представляет собой передел чугуна и металлолома на подине пламенной отражательной печи в сталь заданного химического состава. Нагрев и расплавление металла в печи осуществляется за счёт тепла, выделяющегося при сгорании топлива. Сталь получается путём окислительной плавки в результате сложных химических процессов при взаимодействии газовой, жидкой (шлак, металл) и твёрдой (подина печи) фаз. Газовая фаза образуется в результате сгорания топлива в рабочем пространстве (над поверхностью шихты, находящейся в ванне печи). Для обеспечения полного сгорания топлива, в печь подают воздух в количестве несколько большем теоретически необходимого количества. Избыток О2, СО2 и Н2О в продуктах сгорания обуславливают окислительный характер.

Готовая сталь выпускается из печи через сталевыпускное отверстие и разливается в изложницы. Затем составы с изложницами направляются на стрипперный участок, где стальные слитки выбиваются из изложниц. Выбитые из изложниц слитки отгружаются в обжимной цех комбината.

Мартеновский цех расположен с подветренной стороны по отношению к жилому комплексу, административным зданиям, основным и вспомогательным цехам, что позволяет относить загрязнения от них в сторону, и создает благоприятные по уровню звуковому давлению условия труда.

Продольные оси аэрационных фонарей и стен зданий с проемами, используемыми для аэрации помещений, ориентированы в плане перпендикулярно к преобладающему направлению ветра летнего периода года.

Санитарные разрывы между зданиями и сооружениями цеха, освещаемым через оконные проемы, не менее наибольшей высоты противоположных зданий и сооружений.

Длина мартеновского цеха составляет 700 м., ширина 60 м., высота 21 м. В цехе одновременно трудятся 870 человек. Площадь и объем производственных помещений цеха, приходящиеся на одного человека, составляют соответственно 34,4 м2 и 1396,6 м3, что соответствует требованиям к площади и объему зданий.

Пешеходные дорожки асфальтированы и оснащены переходными галереями, а также переходами через железнодорожные пути.

Печной пролет предназначен для выплавки стали. Его ширина 25 м., длина 480 м. В пролете размещены две двухванные печи емкостью 250 т. каждая ванна. Пролет оснащен тремя заливочными кранами, четырьмя завалочными машинами, двумя заправочными машинами, чугуновозными ковшами емкостью 100 т. бункерами для подсыпки порогов, двумя торкрет-машинами. По рабочей площадке вдоль печей проходят три пути: первый – для подачи электровозом ковшей с жидким чугуном от миксера к печам; второй – для напольной завалочной машины, третий – для мульдовых составов, устанавливаемых к печам.

Электросталеплавильный цех

Технологический процесс МНЛЗ №1 ЭСПЦ

Жидкий металл от электропечей к МНЛЗ подается в сталеразливочном ковше, который устанавливается разливочным краном на траверсу подъемно-поворотного стенда. Установка ковша производится на резервной позиции, здесь же происходит и уборка опорожненного ковша.

Поворотом траверс на 1800 сталеразливочный ковш устанавливается в положение разливки (над промковшом и кристаллизаторами), а затем опускается в нижнее рабочее положение. Из сталеразливочного ковша сталь заливают в предварительно нагретый промежуточный ковш, установленный на тележке для промковшей в нижнем рабочем положении над кристаллизаторами. Тележка имеет механизм передвижения и механизм подъема, что дает возможность регулировать высоту падения струи металла в кристаллизатор.

Сталеразливочный и промежуточные ковши — общие для четырех ручьев одной МНЛЗ. Промежуточный ковш — четырех стопорный.

В исходном положении перед разливкой верхние прижимные валки тянущих клетей (ТК) и клетей №1 ТПУ находятся в нижнем прижатом к упорам положении, верхний валок клетей №2 ТПУ – в крайнем верхнем положении (прижим верхних валков ТК производится пружинами валков ТПУ — гидравлический).

Подъем верхних валков ТК и клети №1 ТПУ производится только при ремонтах или настройке упоров для перехода на разливку блюмов другого сечения.

Перед началом разливки в кристаллизатор вводится затравка. На переднем конце затравки имеется два паза, которые служат: первый — для контроля выхода заднего конца затравки из клети №2 ТПУ, что соответствует началу расцепления, второй — для фиксатора, который находится в пазу на время хранения затравки и для контроля остановки клетей машины подачи затравки (МПЗ).

Перед задачей в кристаллизатор затравку необходимо поднять (выше крайнего верхнего положения при ее хранении), и вывести фиксатор из нижнего паза затравки. После этого при поднятом верхнем валке клети №2 ТПУ включаются механизмы вращения валков тянущих клетей всей технологической линии (ТК, ТПУ, МПЗ) и затравка задается в кристаллизатор.

Жидкий металл из промковша поступает в кристаллизатор, затвердевает у его стенок и у затравки, сцепляясь с последней. После достижения заданного уровня металла в кристаллизаторе включается механизм качания кристаллизатора, который сообщает последнему возвратно-поступательное движение для предотвращения зависания корочки слитка и механизм вращения валков ТК, ТПУ и МПЗ. Вытягивание затравки со слитком производится тянущей клетью ТК, клетью №1 ТПУ и клетями МПЗ (клеть №2 ТПУ в работе не участвует до отделения затравки от слитка). Вытягивание затравки со слитком начинается на минимальной скорости с плавным увеличением ее до заданной скорости разливки. После того, как задний конец затравки выйдет из ТПУ, происходит опускание на слиток верхнего валка клети №2 ТПУ — происходит отделение затравки от слитка. В дальнейшем тянуще-правильное устройство осуществляет вытягивание и правку слитка.

Средняя скорость кристаллизатора меняется пропорционально изменению скорости разливки. На стенки кристаллизатора периодически или непрерывно подается жидкая смазка.

Отделенная от слитка затравка клетями МПЗ продолжает подаваться вверх до момента достижения нижним пазом фиксатора. В таком положении затравка хранится до следующей разливки. В случае выхода из строя механизма прижима валков МПЗ затравка повисает на фиксаторе.

Слиток, выходя из клетей ТПУ, по рольгангам подается к машине газовой резки (МГР), при этом одна линия рольгангов служит для приема слитков с двух ручьев МНЛЗ.

Первый рез и уборка головной части слитка осуществляется при ручном управлении механизмами МГР. В дальнейшем работа МГР проходит в автоматическом режиме. Из системы мерной длины поступает сигнал на сцепление МГР со слитком, на включение резака на рез и на перемещение каретки с резаком. В процессе реза слиток перемещает МГР, сцепленную с ним.

На каждой МГР расположено устройство для грануляции выбрасываемого из зоны реза шлама, которое представляет собой емкость, наполненную водой.

В составе устройства для грануляции под МГР расположен неприводной откидывающийся ролик. Во избежание пореза ролик опускается при проходе резака на расстояние 400 мм до его оси и поднимается после прохождения резаком 400 мм за ось ролика.

Периодически, после окончания разливки, производится сброс шлама из устройств в траншею для смыва окалины. Отрезанные блюмы транспортируются рольгангами участка термообработки и очистки заготовок (ТЗО).

Для охлаждения слитка предназначена система водоснабжения кристаллизаторов и вторичного охлаждения станин верхних и нижних валков клетей, экранов и резаков газорезок — система охлаждения оборудования и четыре подвода охлаждающей воды к МГР.

Для обеспечения работы гидроприводов механизмов предусмотрены две насосно-аккумуляторные станции давлением 100 и 150 кг/см2 для каждой МНЛЗ. Для смазки механизмов предназначены системы жидкой и густой смазки.

В состав каждого ручья МНЛЗ входят:

1) две тянущих клети (ТК);

2) две клети тянуще-правильного устройства (ТПУ);

3) две клети механизма приема затравки (МПЗ).

Обжимной цех

В обжимном цехе (ОБЦ) осуществляется прокатка слитков мартеновского цеха в полупродукты крупного сечения - блюмы и слябы.

Цех состоит из 4 основных участков: отделение нагревательных колодцев, станового пролёта, скрапного пролёта и адъюстажа.

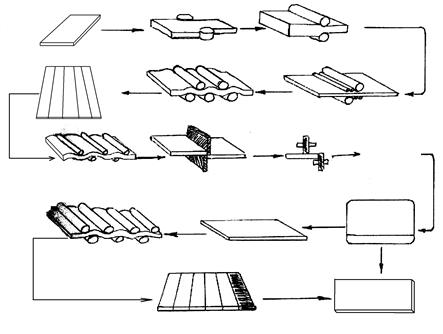

Отделение нагревательных колодцев предназначено для нагрева слитков до необходимой для прокатки температуры и передачи их в становый пролёт. В отделении имеются 16 нагревательных колодцев (по две ячейки в группе), обогреваемых коксовым газом. Тип колодцев - рекуперативный, с горелкой из центра падины (смотри схему). Для устойчивости во время нагрева слитки спокойной стали устанавливаются наклонно на стенки камеры, а кипящей стали - в вертикальном положении вдоль стен камеры; расстояние между слитками 200-400 мм.

После просадки слитков камера закрывается крышкой, и газовая горелка включается в режим нагрева. Открывание и закрывание крышки механизировано. Пламя горелки движется в направлении крышки и, отражаясь от неё, растекается, омывая слитки сверху вниз. Продукты сгорания, имеющие высокую температуру, проходят по каналам в нижние части боковых стен в керамические рекуператоры, расположенные с обеих сторон каждой камеры. Теплом отходящих газов в керамических рекуператорах нагревают воздух (до 820 оС), необходимый для сжигания газа, а газ (до 350 оС) в металлических рекуператорах, установленных после керамических.

Температура нагрева слитков в колодцах - (1300-1500 оС). Рабочее пространство камер имеет следующие размеры: высота около 3 м., площадь в плане 4,5 - 5 м2. Ёмкость ячейки 80-100 т. каждая.

В отделении установлены пять клещевых и один напольно-уборочный краны, грузоподъёмностью 50 и 10 тонн. Клещевидные краны предназначены для посадки слитков в колодцы и извлечение их оттуда. Извлечённые из колодцев горячие слитки подаются на слитковод грузоподъёмностью 16 тонн и скоростью до 6 м/с, с помощью которого транспортируются к приёмным рольгангам и задаются в двухволновую клеть прокатного стана.

На клети блюминг - слябинг слитки массой 6 -16 тонн прокатываются в блюмы сечением от 320 х 320 мм, до 450 х 450 мм и слябы шириной 600 - 1050 мм, толщиной 130 - 300 мм и длиной 1300 -6000 мм. Максимальный диаметр валков клети 1200 мм, минимальный - 990. Длина бочки валков 2920 мм, скорость вращения валков 70 - 1100 об/мин. Мощность двух двигателей по 5350 кВт/ч.

В результате предшествующих нагревов и прокатки на поверхности заготовки образуются дефекты. Удаление дефектов на горячих блюмах производится на машинах огневой зачистки. На МОЗ заготовки поступают по рольгангам. После огневой зачистки заготовки поступают на ножницы горячей резки. Обрезь передаётся в скраповый пролет и загружается в короба. Мерные слябы клеймятся и направляются на штабелирующий стол и стационарный стеллаж, откуда пакетами убираются пратценкранами грузоподъёмностью 15 тонн (всего их на адьюстаже -15).

Охлаждение блюмов и слябов из углеродистых и низкоуглеродистых сталей производится на стеллажах, из легированных и флокеночувствительных сталей - в четырнадцати неотапливаемых колодцах. Ёмкость колодца -350 тонн. Охлаждённые слябы подаются кранами на стеллажи для осмотра и зачистки дефектов. Удаление дефектов с поверхности холодных заготовок производится при помощи резаков ГР-8 и ГР-9, работающих на природном газе. После окончательной зачистки блюмы передаются в сортопрокатный цех, слябы - в листопрокатный цех.

Листопрокатный цех №1

Характеристика заготовок для проката.

Блюмы сечением от 300–320×330–5100мм и слябы шириной от 600 до 1150мм, толщиной от 130 до 300 мм и длиной от 1300 до 6000 мм.

Сортамент выпускаемой продукции.

Слябы прокатываются в листы толщиной 8–50мм, шириной 1500 –2500 мм и длиной 4500–12000мм из низколегированных и углеродистых сталей, а также высокопрочных марок сталей специального назначения.

Технология прокатки (общие сведения).

Схема прокатного стана 2800 показана на рисунке:

Толстолистовой прокатный стан “2800”

Слябы после удаления на них поверхностных дефектов подаются к нагревательным печам. Нагревательные печи – методические, четырехзонные, двухрядные, с нижним подогревом, (четыре печи, отапливаемые смесью природного и доменного газа, калорийностью 1500 –1550 ккал/нм³), торцовой задачей и выдачей слябов. Нагрев слябов осуществляется до температуры 1250 – 1270ºС. Нагретые слябы подаются к первой клети с вертикальными валками, где осуществляется их обжатие в поперечном направлении, также происходит разрыхление окалины, которая здесь же удаляется с помощью гидросбива. Кроме разрушения и удаления окалины, в первой клети задается ширина сляба с таким расчетом, чтобы при прокатке его во второй клети в поперечном направлении ширина готового листа была бы обеспечена без больших отклонений от нужного размера. Периодическая прокатка раската с обжатием в вертикальных валках обеспечивает получение хорошей катаной кромки.

Во второй клети первоначально осуществляют поперечную прокатку сляба (3-5 проходов) до получения номинальной ширины листа плюс припуск (120-160 мм) на обрезку кромок. Затем раскат поворачивают в горизонтальной плоскости на 90° с помощью поворотного рольганга, центрируют манипуляторными линейками и задают в валки этой клети для прокатки листа теперь только в продольном направлении.

Таким образом, в первых двух клетях осуществляется оформление ширины листа и выдача подката определенной толщины. Окончательная прокатка толстого листа производится в чистовой четырехвалковой реверсивной универсальной клети.

После чистовой универсальной клети готовые листы поступают к машине горячей правки. Отсюда с помощью шлепперов и двухсекционных стеллажей, оборудованных транспортными цепями роликового типа, листы передают на другую линию потока металла.

При дальнейшем перемещении листы попадают на душирующую установку, выполненную в виде навесных трубок с отверстиями длиной, равной ширине рольганга, где охлаждаются водой. Режим охлаждения регулируется скоростью перемещения листа.

С помощью четырехсекционных механизированных стеллажей лист подается на третью технологическую линию. Каждая секция на линии рольганга имеет упоры. Инспекторский стол оборудован кантователем листов, осуществляющим его поворот на 180° в вертикальной плоскости. На одной из секций инспекторского стола дефектный лист может быть сдвинут в сторону, чтобы не задерживать общий поток металла. На линии рольганга установлены разметочный стол и гильотинные ножницы с манипуляторами для поперечной резки листа. Рядом с этими ножницами справа установлены ножницы для взятия проб на испытание и реза обрези на части. Готовый лист поступает в карман, подвергается осмотру и затем термической обработке.

Для улучшения механических и технологических свойств листов производят их термическую обработку. Для термической обработки листов в цехе имеется термическое отделение в составе четырёх роликовых проходных печей, восьми колпаковых печей.

Общая характеристика оборудования стана 2800.

В состав стана 2800 входят: вертикально-реверсивная клеть 1000, горизонтально-реверсивная клеть «ДУО» 2800 (черновая), реверсивная клеть «Кварто» 2800 (чистовая). Поток стана располагает листоправильными машинами, гильотинными ножницами для поперечной и продольной резки листов, установка ультразвукового контроля листов.

Таблица 3 Характеристики прокатных клетей стана

| Номер клети | I | II | III |

| Диаметр рабочих валков, мм: | |||

| Диаметр опорных валков, мм: | - | - | |

| Длина бочки валков, мм | |||

| Мощность электродвигателя, кВт | |||

| Частота вращения электродвигателя, об/мин | 150-350 | 30-60 | 0-60-120 |

| Передаточное число редуктора | 6,1 | - | - |

| Скорость прокатки, м/с | 1,21-3,0 | 2,35-4,7 | 2,51-5,02 |

Вертикальные валки универсальной III клети приводятся от индивидуальных электродвигателей мощностью 2000 кВт с частотой вращения 500–1000 об/мин через цилиндрический редуктор. Диаметр вертикальных валков 700 мм, длина бочки валков 150 мм.

Правильные машины рассчитаны на правку толстолистовой стали толщиной: первая от 4 до 20, вторая от 15 до 50 мм. Скорость правки: на первой 0,5–0,95 м/с, на второй 0,4–0,8 м/с. Машины снабжены опорными роликами.

Ножницы поперечной резки усилием реза 250 тс рассчитаны на максимальную толщину листа 25 мм. Ножницы для обрезки продольных кромок усилием реза 600 тс рассчитаны на толщину листа 25– 50 мм. Дисковые ножницы рассчитаны на рез листа толщиной 4– 25 мм со скоростью 0,383–0,415 м/с. Машина для клеймения работает от пневмоцилиндра.

Листопрокатный цех №2

Листопрокатный цех №2 разделен на 2 отделения. 1-Отделение стана 800. 2-термо-травильное отделение.

На стане производится полосной прокат. В ТТО производится термообработка полосного проката, а частности нормализация и отпуск. Термическое отделение оснащено двумя термическими печами проходного типа, загрузочным стеллажем, раскладчиком полос, ролико-закалочной машиной, холодильником. Транспортировка полос в печи осуществляется 170 водоохлаждаемыми роликами. Ведется двух сторонний нагрев. Печь оснащена 170 горелками с полным смешением (беспламенные), тремя воздуходувками, рекуператором.

Отделение разделено на 4 поста:

1. раскладчик полос;

2. холодильники;

3. магнитный укладчик;

4. правильное отделение.

Травильное отделение состоит из четырех секций в каждой из которой установлено две травильные машины. Общая длина 24 метра. В результате травления с поверхности металла удаляется окалина, которая возникает за счет окисления при высоких температурах. Для травления используют HCl

(185-200г. HCl/л). Циркулирующий травильный раствор подается из питательного бака в соответствующую секцию, подогревается в теплообменниках, разбрызгиваются под давлением и возвращается самотеком в питательный бак.

Промывка струйная в две операции: 1-промывка подогретой водой, 2-промывка нейтрализатором (5% раствор соды). Сушка-обдувание горячим воздухом.

Продукция ЛПЦ №2 поставляется в крупнейшие машиностроительные, тракторостроительные, автомобилестроительные предприятия, как внутри страны, так и в ближнее зарубежье (Казахстан, Украина, Белоруссия).

Сортопрокатный цех

Прокатное производство имеет огромное значение в экономике любой страны. Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. Прокатка заключается в обжатии заготовки между вращающимися валками.

Под действием сил трения заготовка втягивается между валками, а силы давления, нормальные к поверхности валков, уменьшают поперечные размеры заготовки.

Взаимное расположение валков и заготовки, форма и количество валков могут быть различными.

Выделяют три основных вида прокатки:

· продольную,

· поперечную,

· поперечно-винтовую.

При продольной прокатке заготовка деформируется между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно осям валков. При этом получается плоская заготовка.

При поперечной прокатке валки, вращаясь в одном направлении, придают вращение заготовке, которая перемещается вдоль оси валков, деформируется и в результате получается заготовка в виде тела вращения.

При поперечно-винтовой прокатке валки расположены под углом и сообщают заготовке при деформировании вращательное и поступательное движение (заготовки сложной формы).

Форма поперечного сечения прокатного изделия называется его профилем. Совокупность различных профилей разных размеров называется сортаментом. Сортамент прокатываемых профилей разделяют на 3 основных группы: сортовой прокат, листовой прокат и трубный прокат (иногда выделяют в отдельную группу специальные виды проката).

Сортовой прокат (круглого, квадратного сечений, арматуру, уголок, швеллер, двутавр) получают последовательной прокаткой заготовки (например, полученной непрерывным литьем) в нескольких клетях прокатного стана. Каждая клеть имеет валки с проточенным в них т.н. "ручьем", профиль которого в каждой клети все более приближается к сечению требуемого изделия. После прокатки продукция нарезается на заготовки стандартной длины, как правило - 6-12 м.

Круги стальные (прутки) используются в качестве заготовки для изготовления труб. Круг используются также в машиностроении для изготовления различных деталей машин.

Описание и классификация

По точности прутки изготовляют:

· А - высокой точности;

· Б - повышенной точности;

· В - обычной точности.

В зависимости от назначения прутки для круга стального изготовляются:

· мерной длины;

· кратной длины;

· немерной длины.

Предельные отклонения по длине круга (круглой стали) мерной и кратной мерной длины не должны превышать:

· +30 мм при длине круга нержавеющего до 4 м включительно;

· +50 мм при длине круга нержавеющего свыше 4 м до 6 м включительно;

· +70 мм при длине круга нержавеющего свыше 6 м.

Стальной квадрат

К данному виду металлопроката относится горячекатаная стальная катанка, изготовляемая по ГОСТ 8559-75 и ГОСТ 2591-88 сечением от 3 до 100 мм включительно.

Квадрат металлический применяется в качестве заготовки для последующей переработки в сортовой и фасонный прокат, а также для изготовления различных деталей машин (валы, шпиндели, толкатели, плунжеры, втулки, оси).

В качестве материала для изготовления квадрата калиброванного используется низколегированная сталь и углеродистая сталь обыкновенного качества.

Сортамент квадрата калиброванного соответствует ГОСТ 2591-88.

Прокат стороной квадрата до 5 мм включительно изготовляют в мотках, выше 5 мм — в стальных прутках.

По точности прокатки квадраты калиброванные бывают:

· повышенной точности — Б;

· обычной точности — В.

В соответствии с назначением стальной квадрат бывает:

· мерной длины;

· кратной мерной длины;

· немерной длины.

Согласно ГОСТ 2591-88 разность диагоналей квадратной стальной катанки в одном сечении не должна превышать удвоенной суммы предельных отклонений по стороне квадрата.

По ГОСТ 2591-88 изготовляют стальные прутки следующей длины:

· от 2 до 12 м — из углеродистой обыкновенного качества и низколегированной стали;

· от 2 до 6 м — из качественной углеродистой и легированной стали;

· от 1,5 до 6 м — из высоколегированной стали.

Арматура создается из разных марок стали и предназначается для армирования обычных и предварительно напряженных железобетонных конструкций.

Балками называются горизонтальные, несущие конструкция зданий и сооружений, имеющие опору в двух или более точках.

Швеллер - это металлическое изделие с П-образным сечением, изготовленное из стального проката способом горячей прокатки заготовок на сортовых станах. Швеллер бывает горячекатаный и гнутый (равнополочный и неравнополочный). Изготавливают из углеродистой стали обыкновенного качества, конструкционной и низколегированной стали.

Горячекатаные швеллеры получают в основном из горячей заготовки на сортовых станках. По форме и размерам швеллеры бывают:

· с уклоном внутренних граней полок (У);

· с параллельными гранями полок (П);

· экономичные (Э);

· легкие с параллельными гранями полок(Л);

· специальные (С).

Номер швеллера соответствует размеру его высоты. Швеллеры изготавливают длинной от 2 до 12 м, но по желанию потребителя — свыше 12 м. Предельные отклонения по высоте и ширине полки при максимальных их размерах не должны быть свыше ±3 мм, а по длине при максимальной длине — не более 100 мм. Кривизна швеллера не должна превышать 0,2% длины, а предельные отклонения по массе — ± 6%.

Швеллеры гнутые равнополочные и неравнополочные изготавливают на профилегибочных станках. Визуально гнутый швеллер отличается от горячекатаного наличием скругленного внешнего угла. По точности профилирования гнутые швеллеры изготавливают высокой точности — А, повышенной точности — Б, обычной точности — В.

Предельные отклонения по высоте не должны превышать ±2,5 мм, по ширине полки ±3 мм. Кривизна швеллеров не должна превышать 0,1% длинны. Номер равнополочного швеллера соответствует его высоте.

По способу изготовления швеллеры делятся на следующие виды:

· стальные горячекатаные;

· стальные специальные;

· стальные гнутые равнополочные;

· стальные гнутые неравнополочные.

Швеллер стальной горячекатаный изготавливается согласно ГОСТ 535-88 в двух видах – с параллельными гранями полок и с уклоном внутренних граней полок.

Изготавливаются данные швеллера длиной от 4 до 12 м и подразделяются:

· мерной длины;

· кратной мерной длины;

· немерной длины.

В зависимости от точности прокатки, швеллер горячекатаный подразделяют:

· высокой точности – А,

· обычной точности – В.

Швеллера делятся по номерам – номер обозначает расстояние между внешними гранями (в см).

Горячекатаные уголки получаются путем обработки металла давлением, для чего слиток или заготовку пропускают нужное количество раз между вращающимися валками определенного профиля.

Гнутые уголки получают на профилегибочных агрегатах из холоднокатаного и горячекатаного листового проката.

Виды уголка

Металлические уголки могут быть:

· по профилю: равнополочные и неравнополочные уголки;

· по способу изготовления: уголки катаные на станах или уголки гнутые на профилегибочных агрегатах из листа.

Существует четыре вида стального уголка:

· Уголок прокатный равнополочный (ГОСТ 8509-93)

· Уголок прокатный неравнополочный (ГОСТ 8510-86)

· Уголок гнутый стальной равнополочный (ГОСТ 19771-93)

· Уголок гнутый стальной неравнополочный (ГОСТ 19772-93)

Стальные уголки изготавливают длиной от 4 до 12 м, но допускается изготовление уголков и более 12 м - кривизна их при этом не должна превышать 0,4% длины.

Уголок металлический горячекатаный предназначен для изготовления различных металлоконструкций и элементов крепления к ним кабелей, труб и различной электроаппаратуры.

По точности прокатки горячекатаный уголок подразделяют на уголок высокой точности - А, уголок обычной точности - В. По длине его различают на:

· уголок мерной длины;

· уголок кратной мерной длины;

· уголок немерной длины.

Шестигранник представляет собой стальной горячекатаный прокат шестигранного сечения с диаметром вписанного круга от восьми до ста миллиметров включительно.

Полоса стальная предназначена для изготовления металлоконструкций, гнутых профилей (уголок, швеллер), а также для изготовления рессор и режущих инструментов (резцы и др.).

Катанку из углеродистой стали обыкновенного качества, предназначенную для перетяжки на проволоку и других целей, изготовляют согласно ГОСТ 535-88.

Основные виды катанки (в зависимости от области применения):

1. Катанка применяется для изготовления проволоки;

2. Катанка для упаковки;

3. Катанка для производства сварочной проволоки и электродов;

4. Катанка для производства стальных канатов;

5. Катанка для производства телеграфной проволоки.

Ввод в эксплуатацию прокатного стана 2800 позволит комбинату значительно расширить освоение современного сортамента проката, отвечающего всем требованиям производителей труб, строителей нефтегазопроводов, судов и морских платформ, мостов и различных сооружений. Помимо замены клетей и методических печей в ЛПЦ-1 был также установлен набор сопутствующего оборудования. Так, увеличение длины стеллажа-холодильника почти в два раза дало возможность получать раскаты свыше 36 метров, что особенно востребовано потребителями продукции комбината.

Сортамент продукции, предлагаемой нашим предприятием, достаточно широк: сортовая заготовка, шестигранник, калиброванный и шлифованный металлопрокат. Качество златоустовского металлопроката, подтверждаемое многочисленными российскими и зарубежными сертификатами, позволит Вам существенно уменьшить издержки производства и снизить себестоимость выпускаемой продукции.

В состав цеха входят:

· методические нагревательные печи;

· участок стана;

· возвратный поток с участком пил;

· склад готовой продукции с правильной машиной и термическими печами;

В цехе имеются 4 методических, 5 зонных печей с торцевым посадом и выдачей блюмов. Печи отапливаются природным газом. Температура нагрева 1220 – 1360°C.Максимальная производительность печи 110 т/час.

На участке стана расположены:

· обжимная реверсивная ДУО "950";

· две нереверсивные клети трио "800";

· чистовая нереверсивная клеть "850" (предназначена для прокатки блюмов весом от 2 до 7,2 тонн).

На складе готовой продукции имеются две трех зонные термические печи с шагающими балками, предназначенные для термообработки сортового проката (отпуск и нормализация).

Печи отапливаются природным газом через сводовые двупроводные горелки. Максимальная температура в печи - 950°C, максимальная садка 200 тонн. Производительность печи при отпуске 45т/час.

Практически весь сортовой прокат поставляется внешним потребителям. На удовлетворение собственных потребностей комбината идёт лишь незначительная часть.

Заготовки круглого сечения (более 150 мм) после клети 950 с помощью передаточных стеллажей передаются на возвратный поток, который включает в себя ножницы с усилием реза 800 тонн, передаточные и уборочные стеллажи с холодильником и склад заготовок.

При прокатке заготовок мелкого сечения (менее 150 мм) и сортового проката штанги поступают в первую и вторую клети "800" и затем в клеть "850". После чистовой клети фасонный и сортовой прокат проходят через выравниватель и передаются на пилы горячей резки. Количество пил – 9, из которых 8 передвижных и одна стационарная. После порезки штанги клеймятся рычажным клеймителем.

Охлаждение металла проводится на холодильниках №1 и №2. Правка фасонного проката осуществляется на рамковой правильной машине, установленной в потоке. Сортовой прокат магнитными кранами снимается со стеллажей и передаётся на склад готовой продукции (сортоотделка), где производится осмотр и зачистка. Зачистка осуществляется огненным методом и пневмомолотками.

Печи для термической обработки сортового проката.

Для отжига сортового проката чаще всего используют садочные печи: с выкатным подом и с загрузочной машиной. Кроме того, когда применяются колпаковые печи с радиационными трубами или без них с использованием защитной атмосферы. Для нормализации применяются проходные печи: с шагающим подом, конвейрные и роликовые.

Садочные печи некоторое время были наиболее распространены. В этой печи металл загружается при помощи подвижной тележки и нагревается вместе с печью. Масса садки печей с выдвижным подом меняется в очень широких пределах и составлять около 2 т/м*м площади пода. Печь обычно отапливают газообразным топливом, для этого предусмотрено два ряда горелок, расположенных в шахматном порядке. Дымовые газы удаляются в боров через шесть отводящих каналов, расположенных попарно в середине и по концам печи. Специфическим недостатком печей с выкатывающем подом является то, что при выкатывании подины теряется тепло.

Характер движения газов в рабочем пространстве определяется наличием подподовых топок. Для удаления дымовых газов из рабочего пространства печи в стенках выполнены специальные каналы, расположенные на уровне подачи печи, что обеспечивает удовлетворительный нагрев низа садки. Масса садки печей составляет 15-20 т. Металл загружается в печи при помощи специальной машины. Отжигу в рассматриваемых печах обычно подвергаются крупные заготовки диаметром 30-60 мм или квадратное сечение 120-180 мм. Между отдельными пакетами металла помещают специальные прокладки, что способствует циркуляции газов внутри насадки и повышает равномерность нагрева. В печах с механизированной загрузкой применяется изотермический отжиг с нагревам металл до 780°С и охлаждением до 650°С с выдержкой при этой температуре.

В садочных печах, как в печах периодического действия, значительное количество тепла тратится на нагрев кладки. Для таких печей характерно, что на нагрев металла расходуется 17-18% тепла, унос с продуктами сгорания составляет 54-56% и потери кладки обычно равны 18-19%. Иначе говоря, тепло, теряемое кладкой, равновелико полезному расходу тепла.

Футеровку садочных термических печей выполняют обычно двухслойной: Внутренний слой из шамотного кирпича класса Б, наружный из теплоизоляционного диатомитового кирпича.

Поскольку садочные печи имеют переменный во времени температурный режим, тепловой расчет таких печей выполняют на весь цикл работы.

Садочным печам присущи следующие серьезные недостатки:

· непостоянный во времени температурный режим, отрицательно сказывающейся на равномерности нагрева металла;

· высокий удельный расход топлива, вызванный периодическим нагревом кладки печи;

· сложность автоматического регулирования теплового режима печи;

· непригодность для высокопроизводительного поточно-массового производства.

Однако эти печи пока являются наиболее приемлемыми агрегатами для выполнения таких операций термообработки, которые связаны со значительными выдержками и замедленным охлаждением. Садочные печи также пригодны для термохимической обработки металла.

Фасонно-литейный цех

Есть на комбинате цех, без продукции которого сталеплавильное производство не может работать в полную силу и нет цеха в который не поступали бы детали, выполненные из литых заготовок фасонно-литейного цеха. 28 октября 1958 года во вновь построенном здании ФЛЦ в трехтонной вагранке был выплавлен первый чугун и отлита первая деталь – одноместный поддон изложницы. Это событие стало датой пуска ФЛЦ ОХМК.

С этого дня ФЛЦ обеспечивает подразделения комбината нестандартным оборудованием и запасными частями широчайшей номенклатуры:

· чугунные и стальные платы;

· завалочные мульды;

· корпуса редукторов и подшипников;

· ходовые и зубчатые колеса;

· крановые балки и барабаны;

· балки и облицовочные плиты мартеновских печей и многое другое.

В состав цеха входят:

· отделение чугунного литья;

· отделение стального и цветного лома;

· землеприготовительное отделение;

· модельное отделение;

· обрубное отделение.

В отделении чугунного литья установлена одна вагранка производительностью 3 т/час, предназначенная для выплавки чугуна, используемого для отливки деталей.

Изложницы отливаются из передельного коксового чугуна, поступающего в ковшах из доменного цеха.

Отделение обслуживается 4 мостовыми кранами грузоподъёмностью 50 т.

В отделении стального и цветного литья установлены:

· электропечь садкой 5 т. для выплавки цветных металлов;

· термопечь для отжига стальных отливок;

· пламенная печь для выплавки алюминия;

В остальном пролёте отделения установлены три крана грузоподъёмностью 10 т. каждый, в пролёте цветного литья кран - балка грузоподъёмностью 3 т.

В землеподготовительном отделении установлены смешивающие бегуны, и дозирующие устройства и установка для приготовления жидкоподвижных смесей. Имеется кран грузоподъёмностью 15 т.

В модельном отделении имеются деревообрабатывающие станки и сушильные камеры. Обслуживаются кран - балкой грузоподъёмностью 3 т.

В обрубном отделении установлены два крана грузоподъёмностью 30 и 50 т. Обрубка изложниц производится пневмомолотом.

Механический цех

Начиналось все с маленькой, чуть ли не полукустарной мех. мастерской на улице Железнодорожной. Работающим в цехе сегодня, наверное, очень трудно представить, что механический парк ее состоял всего лишь из двух токарных, одного строгального и одного сверлильного станков. Но вспомним, что шел тогда лишь 1941 год и комб

Date: 2016-01-20; view: 1997; Нарушение авторских прав