Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Классификация деталей — тел вращения и виды их обработки

|

|

Лекция № 4.

Типизация технологических процессов.

Для обработки одной и той же детали можно построить различные варианты технологического процесса и применить разные методы обработки. Это зависит прежде всего от:

1) размеров производственной программы и производственных условий.

2) установившихся приемов и опыта технического персонала.

3) методов обработки деталей и т.д.

Эти обстоятельства и создают трудность и сложность разработки технологических процессов, которые требуют большой затраты времени. Значительно упростить и ускорить разработку технологических процессов может типизация технологических процессов, под которой понимается создание типовых процессов для определенных групп деталей.

Типизацией технологических процессов называется такое направление в деле изучения и построения технологических процессов, которое заключается в классификации деталей машин и в комплексном решении задач, возникающих при осуществлении процессов обработки деталей каждой классификационной группы.

Типизация технологических процессов базируется на классификации деталей. Детали машин подразделяются на классы по признаку схожести технологических процессов. Под классом деталей понимают совокупность деталей, характеризуемых общностью технологических задач, решаемых в условиях определенной конфигурации этих деталей.

Классификация деталей — тел вращения и виды их обработки

Детали, имеющие форму тел вращения, можно разбить на три класса: валы, втулки и диски.

Детали класса «валы» образуются в основном наружной поверхностью вращения – цилиндрической или конической - и несколькими торцовыми поверхностями.

Детали класса «втулки» характеризуются наличием наружной и внутренней цилиндрических поверхностей.

У деталей класса «диски» длина значительно меньше диаметра и большие торцовые поверхности.

Валы большей частью изготовляются из проката, а также из поковок, штамповок и реже - отливок. Прокатный материал применяют для изготовления валов как малых, так и больших (150—200 мм), диаметров. Для заготовок гладких валов подбирается прокат диаметра, близкого к диаметру готового вала, с тем чтобы обеспечить минимально допустимый припуск на механическую обработку.

Заготовки деталей машин, полученные ковкой, литьем, прокаткой в подавляющем большинстве не имеют точности размеров и качества поверхности, необходимых при установке их в различные механизмы.

Завершающей операцией в превращении заготовки в деталь машины является обработка металлов резанием.

Обработка металлов резанием – технологический процесс производства деталей машин, который заключается в срезании режущим инструментом с поверхности заготовки слоя материала в виде стружки для получения заданной геометрической формы, точности и шероховатости поверхности детали. В качестве заготовок будущих деталей машин используют прокат различного профиля, литье, поковки и сварные конструкции.

Чтобы с заготовки снять нужный слой металла ей и режущему инструменту необходимо сообщить определенные движения:

• движения резания;

• установочные движения;

• вспомогательные движения.

К движениям резания относится главное движение (v), которое определяет скорость отделения стружки и движение подачи (s), обеспечивающее врезание инструмента в последующие слои металла.

Установочными называют движения, которые устанавливают заготовку и инструмент в определенное положение перед началом резания.

К вспомогательным движениям относят: закрепление заготовки и ее снятие, холостые движения инструмента, переключение скоростей и т.д.

При изготовлении из проката валов ступенчатой формы большое количество материала превращается в стружку, поэтому в серийном и особенно в массовом производстве целесообразно заготовку для валов ступенчатой формы изготовлять путем штампования.

Прокат в виде прутков предварительно подвергается, правке, разрезанию, центрованию.

Обтачивание заготовок для валов и других деталей, имеющих форму тел вращения, бывает следующих видов:

1) черновое (или обдирочное) — с точностью обработки до 5-го класса и с шероховатостью поверхности до 3-го класса включительно;

2) чистовое - с точностью обработки до 4-го класса и с шероховатостью поверхности до 6-го класса включительно;

3) чистовое точное и тонкое — с точностью обработки до 2-го класса и с шероховатостью поверхности до 9-го класса включительно.

Обработку данных деталей производят на станках:

- токарно-винторезных,

- токарно-револьверных,

- многорезцовых,

- токарно-карусельных,

- одношпиндельных и многошпиндельных токарных полуавтоматах и автоматах.

На указанных станках можно выполнять следующие операции:

1) обтачивание наружных цилиндрических, конических и фасонных поверхностей;

2) растачивание цилиндрических и конических отверстий;

3) подрезание торцовых поверхностей;

4) протачивание канавок и снятие фасок;

5) нарезание наружной и внутренней резьбы;

6) сверление;

6) сверление;

7) зенкерование (снятие фаски под углом);

8) развертывание;

9) зенкование (снятие фаски под прямым углом);

10) центрование;

11) разрезание;

12) накатывание рифлений и др.

Детали, обрабатываемые на станках токарной группы, устанавливаются в центрах станка или закрепляются в патроне или на планшайбе. Заготовки коротких цилиндрических деталей, поковки, штамповки, отливки закрепляют в трехкулачковых и реже - в четырех-кулачковых патронах.

Обтачивание на токарных станках длинных нежестких валов (с отношением длины к диаметру, большим 12) производится с применением люнетов. Люнеты бывают:

- неподвижные - устанавливается на станине станка

- подвижные – устанавливается на каретке станка.

7.1. Обтачивание валов и других деталей (тел вращения) обычно разделяется на две операции: черновое (предварительное) и чистовое (окончательное) обтачивание. При черновом обтачивании снимают большую часть припуска; обработка производится с большой глубиной резания и большой подачей. При обработке большого количества деталей (в серийном и массовом производстве) черновое обтачивание производится на самостоятельном станке, более мощном, чем станок для чистового обтачивания.

7.1. Обтачивание валов и других деталей (тел вращения) обычно разделяется на две операции: черновое (предварительное) и чистовое (окончательное) обтачивание. При черновом обтачивании снимают большую часть припуска; обработка производится с большой глубиной резания и большой подачей. При обработке большого количества деталей (в серийном и массовом производстве) черновое обтачивание производится на самостоятельном станке, более мощном, чем станок для чистового обтачивания.

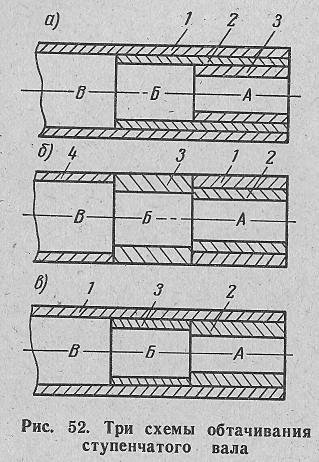

1) Черновое (предварительное) обтачивание вала, имеющего несколько ступеней и изготовленного из проката, можно выполнять по различным схемам обработки. Рассмотрим (рис. 52) три, схемы обтачивания ступенчатого вала (цифрами обозначены порядковые номера переходов, буквами — ступени вала):

а) каждую ступень вала обтачивают, начиная с торца, и таким образом всю обработку вала производят за три прохода: за 1-й проход обтачивают ступени А, Б и В, за 2-й проход — ступени А и Б и за 3-й проход - ступень А.

б) каждую ступень вала обтачивают отдельно: ступень А вследствие большой глубины резания обтачивается за два прохода (1-й и 2-й); ступень Б—за один проход (3-й) и ступень В — за один проход (4-й).

в) комбинированная схема: обработки предусматривает обтачивание ступени В за 1-й проход, начиная с торца, ступень А обтачивается за 2-й проход и ступень Б — за 3-й проход.

На выбор той или иной схемы влияют величина припусков на отдельных ступенях вала и соотношение размеров ступеней: диаметра и длины. Схема, обеспечивающая наименьшее время обработки, наиболее выгодна.

2) При чистовом обтачивании порядок обработки ступеней вала зависит также от заданных баз, допускаемой величины погрешностей в размерах отдельных ступеней и методов измерения длин. При обтачивании вала со значительной разницей в диаметрах первой (более толстой) стороны и концевой (более тонкой) следует стремиться как можно меньше ослаблять вал при обработке, т. е. начинать обтачивание со ступени наибольшего диаметра, ступень наименьшего диаметра часто бывает целесообразно обрабатывать последней.

Во всех случаях обработки на токарных станках необходимо обращать внимание на прочное закрепление детали и резца.

При обработке деталей в центрах и патронах выступающие части хомутика и кулачки патрона необходимо снабжать предохранительными откидными ограждениями или кожухами.

| <== предыдущая | | | следующая ==> |

| Зимней сессии 2015-2016 учебного года 4 курса | | | Творча частина. 1.1. Характеристика сучасного макіяжу і перспектива його розвитку в моді візажу |

Date: 2016-02-19; view: 1292; Нарушение авторских прав